全部

970

970

0

0

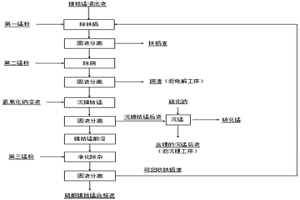

本发明公开了一种含镁废液的处理方法,包括如下步骤:S1:将沉镁剂和含镁废水混合,固液分离,收集固相渣;所述混合的温度为95~100℃;所述含镁废水中含有Mg2+和SO42‑;S2:将步骤S1所得固相渣进行打浆、一次碳化,对碳化产物进行固液分离,收集液相组分;S3:将步骤S2所得液相组分进行热解,并对热解产物进行固液分离,收集固相产物;S4:将步骤S3所得固相产物进行二次碳化,收集碳化产物的液相组分,制得碳酸氢镁精制液;所述沉镁剂包括氧化钙和氢氧化钙中的至少一种;所述一次碳化和二次碳化均为反应物和二氧化碳接触。本发明的一种含镁废水的处理方法能有效回收及生产高纯镁盐。

本发明公开了一种从红土镍矿浸出液中分离镍铁并制备磷酸铁的方法和应用,该方法是将红土镍矿浸出液的pH调至0.5~1.5,滴加复合硫化物沉淀剂进行反应,并加入凝聚剂,过滤,得到硫化镍沉淀和滤液,再向所述滤液中加入氧化剂和磷酸溶液,调节pH后反应,再加热浓缩结晶,得到磷酸铁。本发明通过将反应过程控制在高酸度条件下,巧妙控制反应动力学过程,从而实现一步高效低成本分离镍铁,分离效果好,磷酸铁的杂质含量低。

1037

1037

0

0

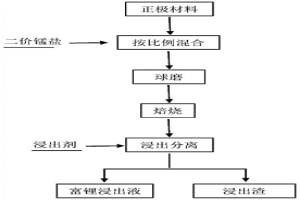

本发明公开了一种从退役电池中选择性提锂的方法及其应用,该方法基于二价锰离子和锂离子之间的离子交换作用,将正极材料和二价锰盐以一定比例混合并制备成浆料,通过球磨过程使二价锰盐和正极材料充分混合,有效地破坏了正极材料的晶格结构,以此降低二价锰离子和锂离子交换的活化能,大大降低了后续提锂过程所需的反应能,将球磨后的混料在较低温度下进行焙烧,使得锰盐中的二价锰占据层状结构中的锂位,直接进行锰锂置换,得到单纯的含锂浸出液,本法极大地提高了锂的浸出率和选择性。本发明采用先球磨混料再焙烧的方式,能耗低,安全性高,锂的浸出率和选择性优良,具有极大的应用前景。

893

893

0

0

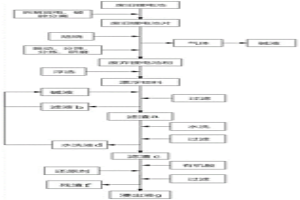

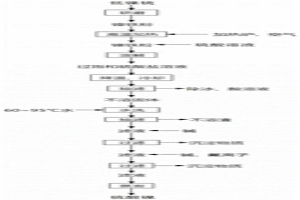

本发明属于废旧电池回收技术领域,公开了一种废旧电池安全浸出的方法和应用,该方法包括以下步骤:将废旧锂电池进行放电,焙烧,筛选,得到铜铝箔和电池粉;将电池粉加入水中,再加入浮选剂进行浮选,得到漂浮物料和沉淀物质;将漂浮物料用碱液进行浸出,过滤,得到滤液b和滤渣a;将滤渣a进行洗涤,过滤取滤渣c,加入浸出剂和还原剂进行浸出,得到浸出液。本发明利用焙烧、筛选、浮选等安全、高效、低能耗的物理方法以及稀碱溶解等化学方法相结合,能从源头上除掉废弃锂电池中的铝。

797

797

0

0

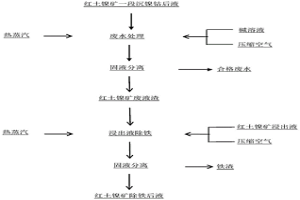

本发明公开了一种用红土镍矿沉镍钴废液渣除红土镍矿浸出液中铁的方法。步骤为:(1)将红土镍矿一段沉镍钴后液与碱溶液混合反应得到红土镍矿废液渣;(2)将红土镍矿废液渣经过曝气搅拌并加热制成红土镍矿废液渣浆;(3)将红土镍矿废液渣浆与红土镍矿浸出液混合均匀,加入碱溶液反应,固液分离,得到红土镍矿除铁后液和铁渣。该方法可以显著提高一段沉镍钴后液有价金属的回收率,将废液渣作为氧化剂并回收利用,废液渣作为氧化剂代替氯酸钠等其他氧化剂,减少了强氧化剂对设备的腐蚀,减少了红土镍矿浸出液杂质的引入,废液渣作为碱调节红土镍矿浸出液pH,减少生产成本,提高经济效益。

789

789

0

0

本发明针对现有技术中废旧手机线路板中金属回收存在的问题,提供一种废旧手机线路板中金属的湿法无害化提取工艺,将废旧手机电路板拆解为IC芯片和贴片元器件以及光板,并研发了低毒环保的浸出药剂,采用分步法定向选择性浸出锡、铜银、金钯,然后分别进行还原提取,金、银、钯回收率达到95%以上,而对于光板上的金镀层,选用合适的剥金剂进行剥离,本发明各个工艺单元不产生氮氧化物、二氧化硫等国家严格进行总量控制的污染物,从源头上减少了环境污染。

1208

1208

0

0

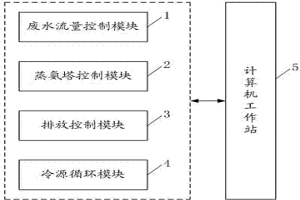

本发明公开了一种湿法稀土冶炼高氨氮废水资源化利用的监控系统,包括以下模块:废水流量控制模块,用于控制废水的进入流量;蒸氨塔控制模块,用于监控蒸氨塔的液位、温度和压力;排放控制模块,通过设于蒸氨塔底和综合处理池的氨氮检测单元测量废水中的氨氮浓度,控制提升泵排放废水;冷源循环模块,实时监控冷却器废水温度和冷却器液位,并控制冷却器两个出口的排放量;计算机工作站,分别与上述模块连接,获取并显示工艺数据和工艺信息;当所述工艺数据和所述工艺信息在设定时间内无法获取或超出阈值时,生成报警信息。采用本发明,能加强对废水排放和冷源循环的控制,实现对整个回收工艺实行监控。

1041

1041

0

0

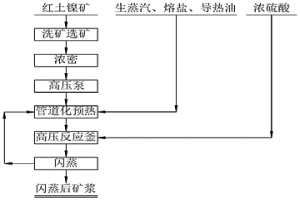

本发明公开了一种红土镍矿高压酸浸方法。步骤为:洗矿选矿后的红土镍矿矿浆经浓密后,通过高压泵将浓密矿浆泵入管道化预热器中,在管道化预热器中矿浆与来自闪蒸器中的闪蒸二次蒸汽进行间接换热,末级管道化预热器采用生蒸汽、熔盐或导热油加热。预热后矿浆进入卧式高压反应釜中,在反应釜中加入浓硫酸进行高压浸出,最后浸出矿浆通过闪蒸器降温降压,得酸浸后的红土镍矿矿浆,送入下一工序处理。该方法特别适用于褐铁矿型和过渡型红土镍矿生产氢氧化镍产品。采用本发明提供的方法可显著降低项目投资,提高装置运转率,降低维护费用,节约能耗,从而提高项目盈利能力和生存能力。

1088

1088

0

0

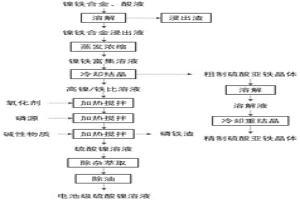

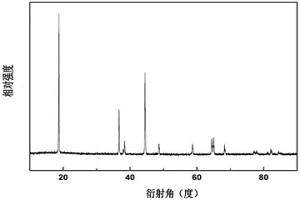

本发明公开了一种从镍铁合金中分离提取镍和铁的方法,包括将镍铁合金用硫酸溶液浸出,将浸出液进行蒸发浓缩,得到浓缩后液,将浓缩后液进行冷却结晶,固液分离得到粗制硫酸亚铁晶体和第一溶液,向第一溶液中加入氧化剂和磷源,并加碱调节pH,加热反应,反应结束后继续调节浆料pH,然后固液分离得到硫酸镍溶液和磷酸铁。本发明的浸出液经蒸发浓缩、冷却结晶后,能分离出大部分的铁,得到硫酸亚铁晶体和高Ni/Fe比的溶液,加入磷源加热反应得到磷酸铁,此过程中实现了镍铁的高效分离,同时得到纯度高且可以应用到下游工序的硫酸镍溶液和硫酸亚铁晶体,镍和铁的回收率均在99.0%以上。

1202

1202

0

0

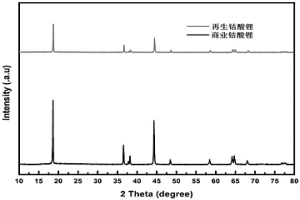

本发明公开了一种钴酸锂正极材料及其再生修复方法、用途,其中,一种钴酸锂正极材料的再生修复方包括以下步骤:A、将废弃锂电池进行拆解,获得正极片;B、在真空环境下对正极片进行煅烧,在煅烧过程中抽出真空环境内产生的废气并用碱液进行吸收;C、将煅烧后的正极片进行粉碎和三级筛分,获得300目以上的第三物料;D、在第三物料中添加锂源进行混合,获得混合料;E、将混合料进行二次煅烧,获得钴酸锂正极材料。本技术方案提出的一种钴酸锂正极材料及其再生修复方法、用途,能有效降低钴酸锂正极材料再生修复过程中废水和废气的排放,解决现有废弃锂电池正极材料的回收过程中造成的成本过高的技术问题。

1046

1046

0

0

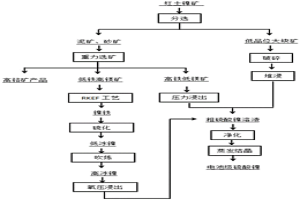

本发明公开了一种利用红土镍矿生产电池级硫酸镍盐的方法,包括以下步骤:将红土镍矿分选,得到块矿和泥沙矿;将块矿破碎,再进行堆浸处理,得到粗硫酸镍溶液A;将泥沙矿分离,得到高铬矿、低铁高镁矿、高铁低镁矿,将低铁高镁矿干燥、焙烧、还原、硫化,得到低冰镍;将低冰镍进行吹炼,水萃,再进行氧压浸出,得到粗硫酸镍溶液B;将高铁低镁矿进行压力浸出,得到粗硫酸镍溶液C;将上述粗硫酸镍溶液A、B、C进行萃取,再蒸发结晶即得电池级硫酸镍盐。本发明充分利用RKEF工艺、压力浸出工艺、堆浸工艺三种技术的优势,融合到一起,取长补短,利用不同矿石自身的特点,用合适的工艺处理,生产成本低,镍钴综合回收率达到90%以上。

807

807

0

0

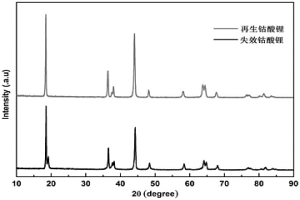

本发明公开了一种再生钴酸锂及其活化方法、用途,一种再生钴酸锂的活化方法包括以下步骤:a.将废旧锂电池进行拆解,获得正极片;b.在真空环境下对正极片进行一次煅烧;c.将煅烧后的正极片进行粉碎后,通过气流浮选分离出失效钴酸锂;d.将失效钴酸锂和锂盐溶液充分混合后进行水热合成,获得水热产物;e.将水热产物进行过滤和干燥获得滤饼,将滤饼进行破碎获得破碎料;f.将破碎料进行二次煅烧,获得再生钴酸锂。本技术方案提出的一种再生钴酸锂的活化方法,能有效降低再生钴酸锂修复过程中废水和废气的排放,解决现有废旧锂电池正极材料的回收过程中造成的成本过高的技术问题,有利于简化再生钴酸锂的修复过程和提升再生钴酸锂的纯度。

832

832

0

0

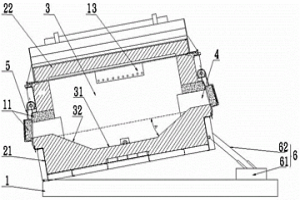

本发明提供了一种金属再成型流水线,其特征在于,包括若干个互相连通的熔炼炉及铸造腔室和用于引流金属熔液至铸造腔室内的引流槽;熔炼炉内设有冶炼腔室;引流槽的一端部与每个冶炼腔室连通,另一端与铸造腔室连通;沿金属熔液的流动方向,铸造腔室位于熔炼炉的下游;铸造腔室内设有工作台;工作台上设有输送组件和若干组工站模块;工站模块包括成像工站块、除毛刺工站块和图像处理组件;成像工作块包括成像仪,成像仪的镜头朝向输送组件,成像仪与图像处理组件通信连接;除毛刺工站块包括除毛刺枪和驱动除毛刺枪相对输送组件移动的驱动装置,驱动装置与图像处理组件通信连接。本发明提高生产效率,减少劳动力和自动化智能化程度高的优点。

858

858

0

0

本发明公开了一种再生钴酸锂及其修复方法、用途,其中,一种再生钴酸锂的修复方法,包括以下步骤:(1)将退役锂电池进行拆解,获得正极片;(2)在真空环境下对正极片进行煅烧;(3)将煅烧后的正极片进行粉碎后,通过气流浮选分离出失效钴酸锂;(4)配置锂盐溶液,将失效钴酸锂和锂盐溶液充分混合后进行水热合成;(5)将水热产物进行过滤获得滤饼,将滤饼进行冲洗和干燥,获得再生钴酸锂。本技术方案提出的一种再生钴酸锂及其修复方法、用途,能有效降低再生钴酸锂修复过程中废水和废气的排放,解决现有退役锂电池正极材料的回收过程中造成的成本过高的技术问题,有利于简化再生钴酸锂的修复过程和提升再生钴酸锂的纯度。

830

830

0

0

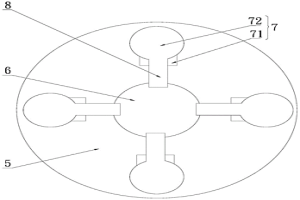

本发明提供了一种子母熔炼炉,其特征在于,包括基座;基座上设有若干个熔炼炉本体;熔炼炉本体包括母熔炼炉和若干个子熔炼炉组件;基座上预留有母熔炼炉安装槽,母熔炼炉安装在母熔炼炉安装槽中;的若干个子熔炼炉组件是围绕母熔炼炉的外轮廓均布在基座上的;每个子熔炼炉组件包括子熔炼炉底座、子熔炼炉和驱动缸;子熔炼炉底座铰接在基座的表面;子熔炼炉固定在子熔炼炉底座表面,驱动缸的推杆连接在子熔炼炉的底部;子熔炼炉可相对基座在母熔炼炉的外周上方翻转;每个的子熔炼炉与母熔炼炉之间均设有倾斜于基座的表面设置的引流槽。本发明具有冶炼高效、生产效率高和减少劳动力的优点。

1069

1069

0

0

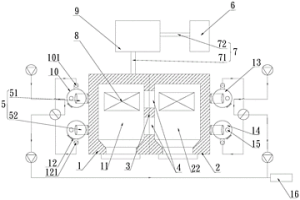

本发明提供了一种智能型熔炼炉,其特征在于,包括基座及可相对基座翻转的熔炼炉本体;熔炼炉本体内设有空腔及烧嘴组;熔炼炉本体的周侧上设有若干个与空腔连通的进料口;空腔底部包括与基座平行的水平部;水平部的周侧朝进料口延伸有斜面部;斜面部与进料口连接;于进料口处,熔炼炉本体上设有可翻转盖合进料口的端盖块;空腔内设有清洗装置;清洗装置包括喷淋组件;喷淋组件包括喷水头和高压喷气头;喷水头和高压喷气头连通并形成有朝向空腔内壁的高压出水口;还包括远程控制系统,清洗装置与控制系统通信连接。本发明具有自动化及智能化程度高、减少劳动力提高生产效率的优点。

846

846

0

0

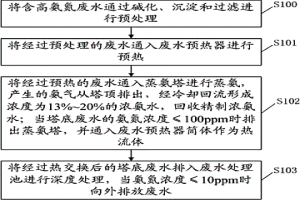

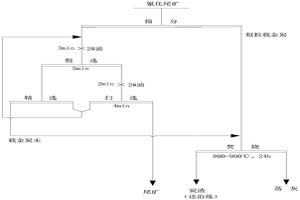

本发明公开了一种湿法稀土冶炼高氨氮废水资源化利用方法,包括:步骤一:将含高氨氮废水通过碱化、沉淀和过滤进行预处理;步骤二:将经过预处理的废水通入废水预热器进行预热;步骤三:将经过预热的废水通入蒸氨塔进行蒸氨,形成浓度为13%~20%的浓氨水;当塔底废水的氨氮浓度≤100ppm时排出蒸氨塔,并通入废水预热器筒体作为热流体;步骤四:将经换热后的废水进行深度处理,当氨氮浓度≤10ppm时向外排放废水。本发明实施例还公开了一种湿法稀土冶炼高氨氮废水资源化利用装置。采用本发明,采用蒸氨法和深度处理方法两级处理不同浓度的氨氮废水,使得高氨氮废水资源化利用率达95%以上,并降低了处理能耗,延长了设备结垢时间,减小排放废水的热污染。

1146

1146

0

0

本发明公开了一种锂电池正极片的回收方法。一种锂电池正极片的回收方法,包括以下步骤:S1.将正极极片材料和金属盐在水溶液中发生反应;所述金属盐中金属的标准电极电位高于铝的标准电极电位;S2.以酸和还原剂的混合溶液溶浸步骤S1所得固体;S3.对步骤S2所得浸出液进行除氟处理后,萃取其中的过渡金属,并沉淀析出萃余液中的锂。本发明的锂电池正极片的回收方法,通过各步骤以及所用原料间的配合,能够彻底去除正极极片材料中的铝杂质,以及浸出液中的氟杂质,同时保证正极极片材料中有价金属的损失率≤0.1%。

1209

1209

0

0

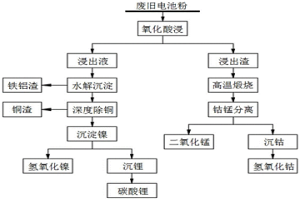

本发明属于锂电池回收技术领域,公开了一种废旧三元锂电池中有价金属分离回收的方法,该方法包括以下步骤:向废旧三元锂电池粉中加入过硫酸盐,进行氧化酸浸,得到浸出液和浸出渣;向浸出液中加入碱液,沉淀反应,再加入硫化盐反应,调节pH,沉淀反应,得到氢氧化镍沉淀和液相A;向液相A中加入碳酸盐反应,固液分离,得到碳酸锂;将浸出渣进行煅烧,加入氯酸盐共热,固液分离,得到二氧化锰。本发明的方法采用过硫酸盐作为强氧化剂并在酸性条件下浸出电池粉,通过控制pH,抑制电池粉中钴与锰的浸出,并以二氧化锰和二氧化钴的形式与石墨共同组成浸出渣,与而其它金属离子全部进入浸出液中,实现了第一步的金属元素分离。

948

948

0

0

本发明公开了一种废旧钠离子电池综合回收方法,包括将电池黑粉与预浸出剂混合研磨,再加入还原剂和氨液进行浸出,固液分离得到浸出液和固体,固体加酸溶解,固液分离得到碳渣和滤液,向滤液中加碱调节pH,分离得到氢氧化铝,继续向滤液中加碱调节pH,分离得到氢氧化锰,向浸出液中加入第一氧化剂、螯合剂和碱,进行蒸氨,固液分离得到含钴不溶物和含镍螯合物溶液。本发明通过电池黑粉与预浸出剂进行氨浸,将反应体系中Mn、Al沉淀,而Na、Ni、Co仍然存于浸出液中,能降低浸出液中有价金属化合物的分离和回收难度,大大缩减了后续沉淀分离的工序,再利用螯合剂与镍生成螯合物,使溶液中镍钴以不同物质共存,由此实现镍钴的高效分离。

959

959

0

0

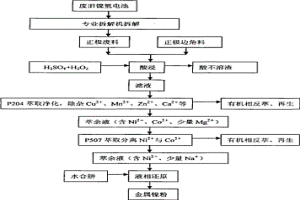

本发明公开了一种从镍氢电池正极废料中直接回收、制备超细金属镍粉的方法。其主要特点是先采用专业拆解机将废旧镍氢电池拆解得到正极废料并粉碎;接着采用硫酸和双氧水体系浸出;所得浸出液经除铁后用P204萃取除杂,使钙、铜、锰、锌等杂质转入有机相而镍、钴保留于水相之中;随后用P507萃取分离含镍、钴溶液,使钴转入有机相而镍留在水相中;最后用水合肼还原该含镍萃余液,制得超细镍粉。应用该方法可使正极废料中镍的回收率大于98.5%,所得镍粉为纯度大于99.7%,平均粒径约为400NM、面心立方晶型的球形超细镍粉。

1201

1201

0

0

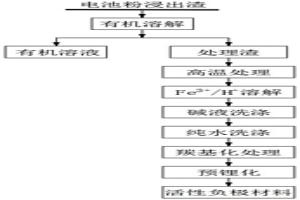

本发明公开了一种电池粉浸出渣回收制取活性负极材料的方法,包括将电池粉浸出渣用第一有机溶剂浸泡除去有机杂质,固液分离得到处理渣,处理渣在隔绝氧气条件下经高温处理后,用三价铁盐与酸的混合溶液浸泡,再进行碱洗,洗涤完成后与一氧化碳进行羰基化反应,用第二有机溶剂纯化,固液分离得到石墨粉,将石墨粉进行预锂化后,制得活性负极材料。本发明将破碎后的电池粉浸出产生的浸出渣进行一系列的除杂、活化,最终制得活性负极材料,避免了资源浪费、单独收集负极集流体拆解效率低的问题。

1252

1252

0

0

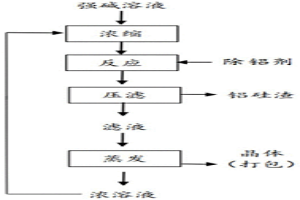

本发明属于环保技术领域,公开了一种强碱溶液除铝的方法和应用,该方法包括以下步骤:将强碱溶液进行浓缩,过滤,取第一浓缩液加入所述除铝剂,反应,降温,固液分离,得到硅渣和滤液;将所述滤液进行浓缩,过滤,得到金属氢氧化物晶体和第二浓缩液;所述除铝剂包括以下组分:硅酸盐、二氧化硅;强碱溶液中含有铝酸根离子。本发明利用硅酸盐和二氧化硅作为强碱溶液中的除铝剂,在不改变溶液原有的pH情况下使铝生成不溶于水的硅铝酸盐,并将强碱溶液中的铝除到30‑100ppm,而且能回收相应的氢氧化钠、氢氧化钾或氢氧化锂晶体,母液循环利用。

734

734

0

0

本发明涉及一种自润滑陶瓷材料及其制备方法,属于冶金技术领域。本发明通过3D打印技术将氧化铝微粉、钼粉平铺于选择性激光烧结成型设备中进行3D打印成空间有序的蜂窝结构材料,再利用类石墨烯结构二硫化钼、银、硫酸钡、共晶粉组成的复合粉末作为固体润滑剂,利用表面空间有序的蜂窝结构的自身减摩抗磨性能和填充的固体润滑剂的协同作用,可进一步降低材料在室温、中温下的摩擦系数,进而实现该层状复合材料在室温到800℃温度范围内的连续自润滑;本发明利用银从涂层内部扩散到表面形成一层连续的润滑膜,该润滑膜可以抑制钼的氧化,还使材料的纳米硬度和弹性模量得到提高,力学性能得到提升。

945

945

0

0

本发明公开了一种锰系废旧电池中有价金属的回收利用方法,是通过火法冶金实现废旧锌锰干电池、废旧碱锰电池、废旧锂锰一次电池及正极材料为锰酸锂或锰酸锂衍生物的废旧锂离子电池中的锰、铁、锌、锂金属资源的综合利用,制成锰铁合金和氧化锌等产品。制成的锰铁合金中的锰和铁总质量达到90%以上,可用于钢铁企业和不锈钢企业,氧化锌中的锌和锂总质量达到40%以上,可用于锌和锂湿法精炼。本发明方法具有资源利用和回收率高、工艺简单、回收价值高的特点。

1149

1149

0

0

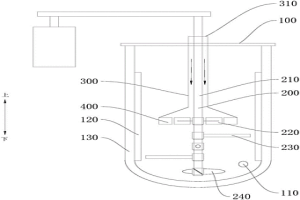

本实用新型公开了一种自吸式机械化学反应装置,包括球磨筒、搅拌装置、定子,球磨筒内放置有研磨球;搅拌装置包括铰接于球磨筒上的搅拌轴以及安装于搅拌轴上的第一搅拌器和第二搅拌器;中空的定子,固定连接在球磨筒上且套于搅拌轴外,定子设有进气口;其中,第一搅拌器位于定子的下方,第二搅拌器位于第一搅拌器的下方。本实用新型能用于气‑液,液‑固,气‑液‑固多种反应模式,兼顾机械化学反应的优势,增强反应界面的传质,提高传质速率,同时克服铁粉等活泼金属自燃温度低的性质,避免化学处理过程自燃,燃爆风险,在安全的前提下简化湿法冶金的步骤,实现快速浸出除杂。

783

783

0

0

本发明属于湿法冶金领域,公开了一种镍钴锰浸出液净化的方法,包括以下步骤:将镍钴锰浸出液升温,加入锰粉,调pH,反应,过滤,得到铁铝渣和除铁铝后的液体;将除铁铝后的液体升温,加入锰粉,调pH,反应,过滤,得到铜渣和除铜后液;将除铜后液升温,加入碱性溶液,调pH,反应,过滤,得到沉镍钴后液和氢氧化镍钴锰;将氢氧化镍钴锰加水浆化,升温,加入酸性溶液溶解,调pH,反应,升温,加入锰粉,调pH,过滤,得到铁铝渣和硫酸镍钴锰合格液。本发明先采用氧化锰矿氧化溶液体系中的亚铁,碳酸锰矿中和调pH值,除铁铝,并消耗溶液体系中的残酸,同时浸出碳酸锰矿生产硫酸锰。

880

880

0

0

本发明属于湿法冶金领域,公开了一种从全泥氰化尾矿中回收金的方法,包括以下步骤:(1)将氰化尾矿制浆,筛分,得到粗粒载金炭和矿浆;(2)将矿浆进行调浆、加药剂搅拌,再进行浮选循环,得到载金炭末和尾矿渣;(3)将载金炭末脱水,再和步骤(1)的粗粒载金炭进行焚烧,得到炭渣和落灰;(4)将炭渣进行冶炼,即得金锭;所述药剂为松醇油或柴油中的至少一种。本发明从全泥氰化尾矿浆中回收金的方法,流程短,成本低,极大程度地回收了尾矿中的金,降低了尾矿中金的品位。

795

795

0

0

本发明属于湿法冶金技术领域,公开了一种利用低镍锍直接制备硫酸镍的方法、硫酸镍及其应用,包括以下步骤:a)将低镍锍进行预处理,得到镍铁粉;b)将镍铁粉和硫酸溶液混合,搅拌,溶解,再经过蒸发,得到过饱和硫酸盐溶液;c)将过饱和硫酸盐溶液冷却至‑5~0℃,抽滤,得到不溶固体;d)将不溶固体水洗,对滤液进行除杂,得到氢氧化镍沉淀;除杂包括依次进行:脱除铁,脱除钙、镁;e)对氢氧化镍沉淀进行水洗、酸溶、蒸发,得到硫酸镍。本发明可直接制备硫酸镍,避免造成镍的浪费,同时能够得到纯度较高的硫酸镍,提高镍的回收量,硫酸镍纯度以镍计为18.10~19.24%,回收率为94.8~97.1%。

北方有色为您提供最新的广东佛山有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!