全部

1009

1009

0

0

本发明涉及一种高钨含量钨锆合金的制备方法,包括以下步骤:(1)配粉、混粉:将钨粉与锆钛粉混粉,混粉后造粒,钨粉添加重量配比为50%~70%;(2)压制、烧结:采用冷等静成型压机压制,分级卸压;高真空电阻炉脱脂烧结,精车去皮,制得自耗电极;(3)自耗电弧熔炼:经过至少一次自耗熔炼获得成分均匀的高钨含量钨锆合金。本发明采用粉末冶金工艺制备自耗电极,电极强度较高,熔炼中不会出现“掉渣”现象,且粉末烧结很好地改善了电极中钨和其他元素的分布状态,有利于铸锭的成分组织均匀性,进而得到钨含量高达70%的熔炼态钨锆合金。此外,通过自耗熔炼工艺,可以净化合金,消除夹杂,使材料的致密度与强韧性比粉末冶金态合金有进一步提高。

789

789

0

0

一种铝合金结构材料,其特征在于:该铝合金结构材料为Al-Mg-Si-Mn-Ti系合金,各元素的质量百分比为:Mg:10.5%~17.4%,并含Be:0.01%~0.05%,以镁炉料为基准;Si:1.0%~5.0%;Mn:0.3%~0.8%;Ti:0.15%~0.25%;Al及其它不可避免杂质:余量。制备时,将称量好的炉料放入中频熔炼炉进行合金熔炼、除气和净化处理,然后进行浇注、喷射沉积制得圆形锭坯;接着进行挤压加工、成品加工、热处理即为成品。本发明配方设计科学合理,采用喷射沉积技术制备低密度高强度铝合金冶金组织,制备工艺简单、流程短,制得的铝合金具有高强铝合金的力学性能特点、铝锂合金的低密度特点,可用于地面交通工具以及空间飞行器结构制品的制造。

875

875

0

0

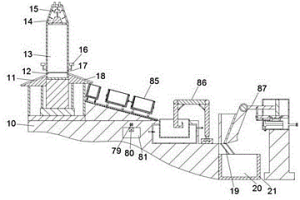

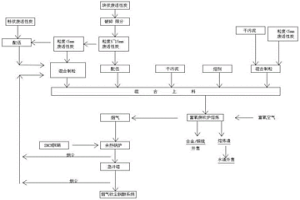

高性能镁合金型坯连铸生产线,涉及真空镁合金冶金技术领域和材料制备技术领域,用于全程真空保护生产高强变形镁合金型坯材料。设备配置2台立式熔化炉用于熔炼镁中间合金或工作合金,熔化炉在空间上为二部分,密闭熔化室和密闭炉体,炉体压力低于熔化室而形成真空屏障,组成双真空保护熔炼;熔化炉炉盖上方放置加料仓,仓门的启闭与仓内压力转换相配合,根除热炉加料时镁的氧化与燃烧;1台保温均化炉位于熔化炉中间,混合来自熔化炉的液体,配制达到目标成分的镁合金,而后静止保温;在过桥上设置孕育剂、变质剂随流加入机构,有效的增加核心和防止衰退;结晶过程磁力搅拌,牵引机压紧力与牵引速度实时控制。本设备结构紧凑,生产安全且无污染。

770

770

0

0

本发明提供了一种高硬度钛合金及其制作方法,在钛中加入FE、CR、AL、B、N、SI、C、ZR八种能降低制作成本的廉价合金元素,其含量的重量百分数为:FE:0.1-5%,CR:≤20%,AL:≤8%,B:≤1%,N:0.006-0.5%,SI:0.05-5%,C:0.05-5%,ZR:≤4%,余量为TI及其它不可避免的杂质,可以用真空电弧炉熔炼、粉末冶金、喷射成型等常规方法,也可以用原位生成硬化质点复合方法以及表面冶金等方法制作,并通过热处理硬化后达到HRC=48-54、ΣB=980-1420MPA、Δ%=2-6,全面超过现有钛合金使用的上述指标,不仅大大降低了钛合金的制造成本,而且钛合金的应用范围得到进一步扩大。

817

817

0

0

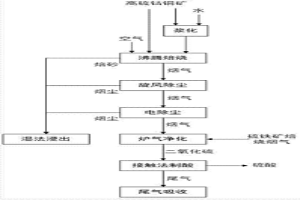

本发明属于冶金技术领域,特别涉及一种高硫钴铜矿和硫铁矿的联合处理方法。本发明以高硫钴铜矿处理为主,以硫铁矿处理和生产硫酸为辅,所以经济效益不受硫铁矿原料、硫酸价格的制约。硫酸化沸腾焙烧的高硫钴铜矿硫品位低至8%,高硫钴铜矿沸腾焙烧烟气二氧化硫浓度低至0.5%也不影响制酸。高硫钴铜矿沸腾焙烧后钴、铜的硫酸化率均>85%,焙烧过程均为自热过程,不需要补充外部能源,能源成本低,且高硫钴铜矿沸腾焙烧产生蒸汽可用于加热湿法浸出,硫铁矿沸腾焙烧产生蒸汽用于发电。本发明方法设备要求低、投资少、生产周期短、生产成本低,制酸经济效益不受原料、硫酸价格制约。

1018

1018

0

0

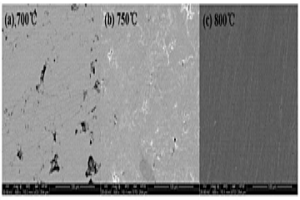

本发明提供了一种NiMnX(X=In、Ga、Sn,其中少量Ni元素可以由Co元素替代)合金靶材的制备方法。该方法将熔炼铸造法与粉末冶金法相结合,首先利用熔炼铸造法制备Ni-Mn-X合金锭,以提高合金密度,并且提高合金纯度,然后将合金锭研磨成合金粉,以提高合金的熔点,最后利用粉末冶金法制备NiMnX合金靶材。与现有技术中单纯采用熔炼铸造法或粉末冶金法制备NiMnX靶材的方法相比,本发明利用了这两种方法的优点,同时有效避免了这两种方法的不足,能够制得具有晶粒小、不易开裂、成分均匀、杂质含量低的高性能合金靶材。

887

887

0

0

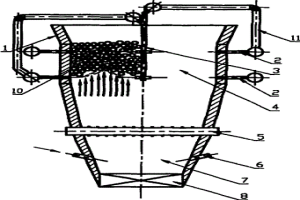

本实用新型涉及一种用于焙烧冶金球团的竖炉,属于冶金设备的技术领域。它包括由炉墙组成的炉膛,设于炉膛下端的锁风卸料装置,炉膛上部的球团料进口和设于炉膛内中部的破碎辊,炉墙下部设有供风喷口,炉膛内设有与炉膛内外相通的燃料管道,所述燃料管道炉膛内部分设有燃料喷嘴。它结构简单,燃料直接在炉内燃烧,炉宽方向温度均匀,热效率高,焙烧带供热足,球团产量高,质量均匀。

919

919

0

0

本发明属于冶金技术领域,特别涉及一种高硫钴铜矿的处理工艺。本发明的一种低成本高浸出率的高硫钴铜矿处理工艺主要包括沸腾焙烧、低酸浸出、浮选、高酸浸出、高铜萃取、低铜萃取等工序。本发明高硫钴铜矿沸腾焙烧后钴、铜的硫酸化率均>85%,钴、铜浸出率均>98%,浸出渣钴、铜品位<0.15%、<0.30%,焙烧过程为自热过程,不需要补充外部能源,能源成本低,且矿沸腾焙烧产生蒸汽可用于加热湿法浸出,高硫钴铜矿沸腾焙烧、浸出、浮选,除加少量浮选药剂外不需要其他辅料,辅料成本低,不会引入氯等有害元素造成设备的腐蚀、铜萃取剂的降解。

1134

1134

0

0

本发明涉及一种粉末冶金刹车钳耐磨损铁合金,所述材料组成按重量百分比包括有,5-10%的铜、0.3-0.5%的铋、0.8-1.2%的石墨、0.1-0.3%的氮化硼、0.01-0.03%的钛、0.3-0.5%的镍、0.5-0.8%的硅、0.3-0.5%的锆、1-3%的铝、0.3-0.5%的含有钒5%重量百分比的钒铁合金及余量的铁。在刹车钳最容易磨损的位置,选用耐磨损的铁合金,并且所述铁合金的强度略低但韧性较高,并通过采用粉末冶金的方式同普通刹车钳基体结合,有效的降低了产品的成本。

835

835

0

0

本发明公开了一种冶金渣余热回收利用装置,包括机壳,机壳内设有熔炼腔,下料腔,铁水腔,储油腔,储油腔右端壁内设有储水腔,储水腔下端壁设有储水罐,储水罐固定连接有散热仓,散热仓内设有冶金废土腔,机壳内设有运输机构、搅拌搬送机构、压碎机构和运输控制机构,运输机构设置了能够依靠自身重力运动的运输车,搅拌搬送机构设置了机械臂能够转动搬运冶金渣,压碎机构通过设置压板和蒸汽活塞对冷却的冶金渣进行碾碎,且对碾碎后的冶金渣进行收集,运输控制机构通过设置液压挡板,从而使得倾倒和运输不会同时进行。

1160

1160

0

0

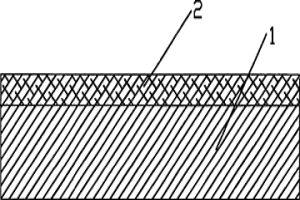

本发明涉及一种粉末冶金刹车钳及制备方法,包括有刹车钳基体和位于刹车钳基体表面的耐磨损铁合金层。在刹车钳最容易磨损的位置,选用耐磨损的铁合金,并且所述铁合金的强度略低但韧性较高,并通过采用粉末冶金的方式同普通刹车钳基体结合,有效的降低了产品的成本。

1089

1089

0

0

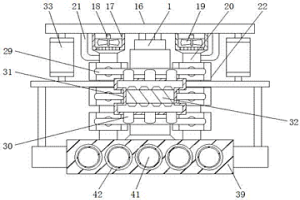

本发明公开了一种高精度粉末冶金齿轮的加工模具及其加工方法,包括以下重量份的原料:C 8~10份、Cr 6~8份、Fe 800~900份、Mo 30~40份、Ni 3~5份、Ti 20~28份、Nb 10~22份、Be 2~5份、Ta 2~5份、Zr 2~5份、V 2~5份、W 2~5份、氮化铝2~5份、废弃模具钢材50~100份、稀土元素3~5份、纳米二氧化锆2~3份、表面活性剂2~8份。本发明加工方法简单,成本低,得到的模具强度高,适合推广。

740

740

0

0

本发明公开一种钴镍冶金废水渣的处理方法。将废水渣加入水浆化搅拌,然后往浆化料中通入二氧化碳气体,过滤洗涤得到洗涤废水渣;得到的洗涤废水渣与焦炭、二氧化硅、废铜料一起放入到高温熔炼炉中熔炼,熔炼后的铜水从炉底流出,流入模具后冷却成金属块,金属块放入电解槽内进行电解精炼铜得到阴极铜,电解液加入氧化钙,然后经过过滤,得到第一滤液经过铜萃取线萃取铜得到含钴镍的萃余液,萃余液经过氧化后得到氢氧化高钴,再与醋酸钴混合煅烧得到四氧化三钴,氧化后的溶液经过萃取分离,得到硫酸镍经过浓缩结晶得到硫酸镍晶体。本发明流程短,工艺简单,且能够实现全组分的分离和回收,回收率高,产品附加值高。

962

962

0

0

本发明公开一种钴镍冶金的废水渣的资源化利用方法。通过球磨来将物料磨细,然后过筛,再通过高压氢还原,将其中的镍钴铜等还原为金属单质,而其他如钙镁锰等不被还原,再经过重力分选,将镍钴铜等金属单质与其他浆料分离,从而实现镍钴铜铁与其他金属的分离,再采用磁选,将镍钴铁与铜分离,铜粉经过熔炼后电解精炼得到阴极铜,再将镍钴铁粉末加入磷酸溶解,通过加入双氧水,得到磷酸铁沉淀,而镍钴不被氧化,从而实现了镍钴与铁的沉淀再经过萃取,将镍钴萃取后分段反萃,实现了镍钴的分离,且萃余液经过浓缩结晶得到磷酸铵复合肥。本发明能够实现全组分的分离和回收,回收率高,且最终得到的产品纯度高,产品附加值大。

1051

1051

0

0

本发明涉及一种富氧侧吹熔池熔炼炉资源化利用废活性炭的工艺,将经过预处理的废活性炭在富氧侧吹熔池熔炼炉中取代原来的还原剂‑‑煤或者炭精,和需要处理的含重金属的固态危废物以及熔剂一起通过加料皮带加入炉内,废活性炭中的碳和不完全燃烧产生的一氧化碳起还原作用,同时利用富氧侧吹熔池熔炼炉的高温熔融特性,在熔池中分解废活性炭吸附的有机物;吸附的铜、镍、金、银等有价金属被还原进入锍或合金产品,进一步回收有价元素;铁、铝、镁等金属氧化进入熔融炉渣,水淬后形成一般固废的副产品‑‑水淬渣,用于建筑、水泥行业。该工艺通过对废活性炭的预处理和配伍,可实现多品种废活性炭的合理使用以及烟灰的循环利用,达到废活性炭资源化利用的目的。

717

717

0

0

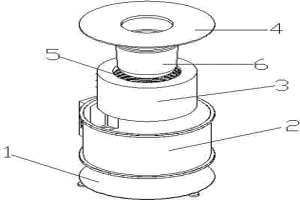

本实用新型涉及金属冶金领域,更具体的说是一种中频熔炼炉自动水冷却设备,吸热、散热效率高,且具备冷却液过滤功能,可以避免冷却液杂质附着在散热管壁导致的散热效率降低问题。一种中频熔炼炉自动水冷却设备,包括冷却液箱、散热装置、过滤器、水泵、螺旋散热管、被冷却熔炉,其特征在于:所述的冷却液箱包括冷却液箱本体、冷却液箱散热片、冷却液箱出水管、冷却液箱进水管,冷却液箱本体为内部镂空的长方体机构,冷却液箱本体的前后侧壁从上到下均与焊接连接多个冷却液箱散热片;所述的散热装置包括横置散热管、散热管附板、散热管出水管、散热管进水管,横置散热管从上到下均匀设置多个,横置散热管的前后侧壁焊接连接有散热管附板。

1038

1038

0

0

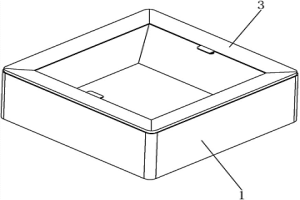

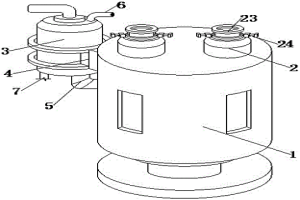

本实用新型涉及冶金设备领域,公开了一种熔炼炉的保护回收装置,包括用于回收结晶器出口处的铜水的箱体,所述箱体包括外筒、设置在所述外筒内的内筒,所述外筒与所述内筒之间设置有隔热层。本实用新型具有以下优点和效果:本方案利用新机械结构,通过在外筒和内筒之间设置隔热层,且隔热层由陶瓷纤维板层、玻璃纤维板层和石英棉层构成,从而使得内筒上的热量不易传递到外筒上;且外筒的侧壁呈中空设置,最终使得工作人员接触外筒时不易发生烫伤事故;在内筒上采用泥芯沙制成的脱离层具有方便铜水凝结后的废渣脱离内筒的效果,且泥芯沙遇水后能够溶解成颗粒状,使得废渣表面不会粘合有泥芯沙,从而实现废渣回收时的清洁生产。

1073

1073

0

0

本实用新型属于冶金设备领域,具体的说是涉及一种金属及有色金属的新型高效节能熔炼炉;包括炉盖和炉体,炉体的下部设有底座,炉体的内部设有炉膛,在炉盖的下部设置有坩埚;采用硅酸铝保温材料与电阻丝经特殊方法胶合成完整的电阻丝炉膛。解决了以上电阻丝无法固定的难题,也解决了保温性能差的问题,达到了节能的效果。炉膛内的密封性也得到了最大提高,从而防止了碳化硅坩埚的氧化。安装维护简单又方便,节省人力与劳力。控制方法采用的是三相四线移相触发,控制温度更准确。保温性好,耗电省,节约能源,用电成本与用焦炭炉成本一致,节能又环保,是焦炭炉的最佳替代品。

1030

1030

0

0

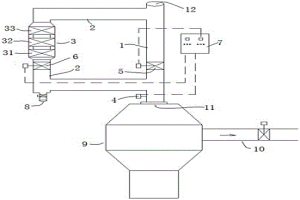

本实用新型公开了一种环保型冶金设备,包括操作平台、熔炼炉和气体处理装置,所述操作平台的上方设有熔炼产物出口,所述熔炼产物出口的下端设有熔炼产物处理装置,所述熔炼炉上设有混料装置,所述熔炼炉的两端分别设有第一吸尘装置和第二吸尘装置,所述第一吸尘装置和第二吸尘装置上均设有除尘门和活性炭过滤网一,所述第一送气管道的一端与第二送气管道相连接,且通过管道与第三送气管道相连接。该环保型冶金设备,通过设置混料装置,使得冶金物料混合更加均匀,避免了浪费,设置第一吸尘装置和第二吸尘装置,使得除烟尘的效率更高,设置开关阀门,可以进行送气管道的选择,工作效率更高,设置气体处理装置,避免了有害气体对大气的污染。

975

975

0

0

本发明公开了一种铜钴合金和钴盐矿料的联合冶金工艺,包括有以下步骤:(1)铜钴合金电解,得到电解液、阳极泥、阴极铜;(2)开路电解液,往电解开路液中加入钴盐进行酸溶并浸出,将钴盐浸出液进行高压除铁处理,得到除铁后液和铁渣,往除铁后液中再次加入钴盐进行酸溶并浸出,浸出液依次萃取得到铜和钴;(3)将阳极泥进行焙烧,得到焙烧渣和二氧化硫,将焙烧渣浸出得到浸出液,浸出液萃取铜后形成萃余液和反萃富液,萃余液萃取得到钴,反萃富液电积得到铜。该冶金工艺具有生产成本低、环保安全、有价金属回收率高等优点。

746

746

0

0

本发明公开了一种非真空熔炼铜钛合金覆盖剂及其制备方法,由氯化盐和氟化盐组成,按质量百分比计,覆盖剂由以下化学成分组成:氯化盐80‑95%和氟化盐5‑20%;其中,按质量百分比计,所述氯化盐包括:CaCl2 85‑95%,NaCl或KCl 3%‑15%,MgCl2 1%‑5%;按质量百分比计,所述氟化盐包括:Na3AlF 80‑90%,NaF 10‑20%。本发明还公开了所述覆盖剂在非真空熔炼铜钛合金中的应用方法。本发明在熔炼铜钛合金过程中采用所述覆盖剂,实现了非真空熔炼Ti含量在0.01‑5%的铜钛合金,与真空熔炼或冶金技术相比,成本和工艺复杂程度大大降低。

968

968

0

0

本发明公开了一种冶金工用耐高温过滤快速冷却装置,包括熔炼炉和提取筒,所述熔炼炉的上方安装有热流管,且熔炼炉的左右两侧均设置有风机腔,所述提取筒的内壁设置有膨胀压球,且提取筒分别位于热流管的左右两侧。该冶金工用耐高温过滤快速冷却装置通过熔炼炉的设置,使冶炼金属能够在装置中得到较好的熔炼处理,利用预熔腔中的波形加热板对冶炼金属进行预熔加热处理,利用波形加热板内部的电热丝网通电产热,为金属提供热量,利用波形加热板的波形结构,使热量散布更加均匀,提炼腔对金属进行集中的熔炼热处理,利用加热网通电产热的特性保证提炼腔内部温度处于较高水平,利用分隔设置的套筒和电热轴使金属均匀受热。

988

988

0

0

本发明公开了冶金级高效多晶硅片的制备方法,将冶金硅、添加剂和硼的固化剂混合后置入炉膛中,抽真空,充入氩气,炉膛升温,使冶金硅熔化为硅熔体,保持硅熔体温度在900‑1000℃,恒温熔炼3.5‑4.5h;炉膛内抽真空,硅熔体温度保持在900‑1000℃,并在氩等离子体流量为280‑320ml/min,真空熔炼0.3‑0.8h;炉膛抽真空,同时调整硅熔体温度到1400‑1500℃,保温并静置、降温至室温得到硅锭;再经过切割、表面清洗,即得冶金级高效多晶硅片。本发明通过高效冶金硅片转换效率提升技术,通过高还原性添加剂和硼的固化剂,并延长固化时间,保证产品能达到99.999%,提高少子寿命,降低生产成本。

1087

1087

0

0

本发明涉及一种用于含稀土钇的镁合金熔炼的熔剂及其制备方法,属于金属材料冶金技术领域。为了解决现有技术中熔剂用于熔炼含稀土钇的镁合金时稀土钇烧失量大,净化效果差的技术问题,提供一种用于含稀土钇的镁合金熔炼的熔剂,该熔剂包括以下成分的质量百分比:氯化镁:25%~35%;氯化钾:30%~40%;氯化钠:8%~16%;氟化镁:10%~15%;氧化铍:0.1%~0.3%;碳酸盐:4%~10%。还提供了该熔炼的制备方法,将氯化镁、氯化钾、氯化钠、氟化镁、氧化铍混合、干燥,然后再加碳酸盐,制备得到该熔剂。本熔剂具有组成合理,稀土钇收得率高,精炼效果好的优点;本方法具有生产工艺简单、方便,成本低廉的优点。

746

746

0

0

一种铜锌物料的鼓风炉熔炼铜锌分离方法,其特征在于将含Cu 10-50%、Zn 5-40%、S 5-15%和杂质含量符合要求的铜锌物料先经过烧结产出含硫小于1.5%的烧结块或焙烧制团方法得到含硫小于1.5%的团块,与石灰石和含碳还原剂按100%∶15-20%∶18-25%的配比进行配比,再把这些炉料分批分层地装入到特殊的鼓风炉炉内,鼓风炉下部风口鼓入预热的空气进行熔炼,炉顶设置有二次风口鼓入二次风,保持炉顶1000℃以上的高温,使锌氧化成氧化锌进入到收尘器回收,炉底的炉缸存有粗铜、冰铜与炉渣,粗铜定期放出铸锭,冰铜与炉渣连续流入到前床分离,冰铜返回烧结,炉渣水淬。它具有工艺简单、投资省、分离彻底、物料中各有价金属组分的综合利用好等优点,适合在有色冶金上推广使用。

909

909

0

0

本实用新型属于冶金环保技术领域,特别地涉及一种减少沸腾焙烧炉升温阶段烟气污染的装置,包括管道单元、过滤单元和控制单元;所述管道单元包括第一通道和第二通道,所述第一通道和第二通道设置有共同的进气口和排气口,所述进气口处设有二氧化硫浓度传感器,所述第一通道上设有第一电动阀;所述过滤单元设置于第二通道上,所述第二通道上于过滤单元前设有第二电动阀,所述第二电动阀前设有排污口;所述控制单元与所述二氧化硫浓度传感器、第一电动阀、第二电动阀分别电气连接。本实用新型的有益效果:实现了沸腾培烧炉升温阶段烟气的过滤净化,使其污染程度得到最大控制,减少了其对周围大气的污染。

1000

1000

0

0

本实用新型公开了一种火法冶金自动化设备,本实用新型涉及冶金设备技术领域,火法冶金自动化设备,包括炉体和储水箱,储水箱设于炉体左后方,炉体上表面固定有进料管,且进料管上端设有护盖。通过握柄逆时针转动护盖,并让底板凸出部位由侧槽移动至卡槽内,便可将护盖取下并对炉体内加料,便于向炉体内加料,密封板通过扭力弹簧与进料管连接,能防止炉体内热量喷涌而出灼伤工作者,同时加料不影向炉体内加料,通过将炉体内的高温烟气排入螺旋管,并高温烟气以热交换的方式对储水腔内的水进行加热,能够实现资源的有效利用,减少资源浪费,同时通过活性炭吸附板和海绵层能将烟气中的有害颗粒吸附,减轻烟气排出后对周围环境的污染。

中冶有色为您提供最新的浙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日