全部

1094

1094

0

0

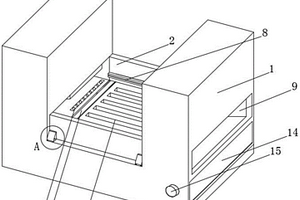

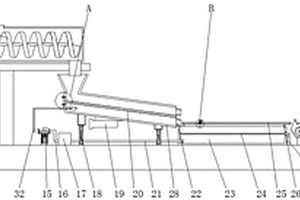

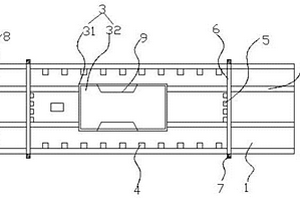

本实用新型公开了一种口罩布料消毒装置,包括基座及其内置的清洗槽、喷淋槽和烘吹槽,所述基座一侧内部设有传输口,所述传输口下底面垂直设有出水口,所述出水口上端安装有阀门,所述阀门与出水口相互配合,所述出水口下部基座内部设有清洗槽,所述清洗槽底部一侧连接有出水槽;通过链轮一端的卡块与支撑弹簧将口罩布料夹持住,并跟随链轮的转动将口罩布料不断向前运行,使得口罩布料得以充分展开并与基座内部喷淋槽喷出的消毒水与口罩布料喷洒接触面更加广泛,提升了该口罩布料消毒装置的消毒效率;通过设置在清洗槽后部的出水槽与最外侧的喷淋槽将装置内部使用后的废水与消毒水一并传输至外界的废水处理装置中。

1054

1054

0

0

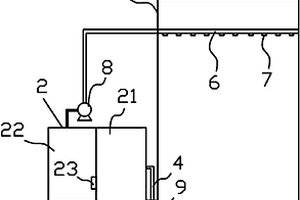

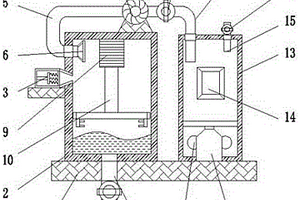

一种农作物秸秆制肥机发酵废液循环利用机构,包括一立式发酵罐,发酵罐一侧设置有废液沉淀池,在发酵罐底部至少设有一个出液口,出液口通过出液管道连接至废液沉淀池,在出液口与出液管道之间设置有阀门,发酵罐顶部内壁上连接有喷淋管,在喷淋管上开有喷淋孔,喷淋孔上装若干可以使水雾化的喷头,喷淋管通过泵接至废液沉淀池上部;将发酵后的秸秆碎屑中产生的发酵液同一收集沉淀,上清液集中回收补充发酵剂再循环利用;出液管道与废液沉淀池之间还设置有换热机构,由于废水有着相当高的排放温度,其中蕴含的能量相当可观,通过高效的换热机构,将废水中的热量以90%的效率传递出去再利用,从而达到降低能源消耗,节约生产成本。

939

939

0

0

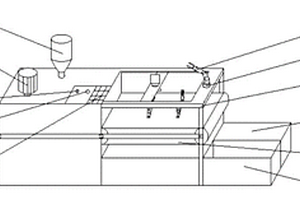

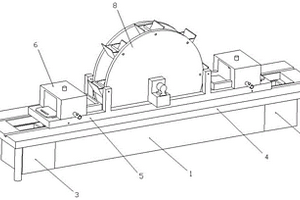

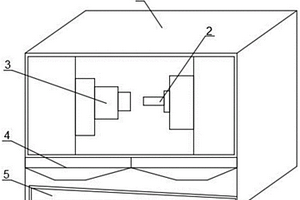

本实用新型公开了废旧塑料在线识别装置,包括外壳,所述外壳上侧固定安装有电动机,所述电动机下侧固定安装有清洁毛刷,所述清洁毛刷左侧固定安装有传动滚轮,所述传动滚轮右侧固定安装有传送带,所述传送带上侧固定安装有固定夹具,所述固定夹具右侧固定安装有水塔,所述水塔下侧固定安装有喷头,所述喷头下侧固定安装有废水暂存罐,所述废水暂存罐右侧固定安装有红外线灯泡,所述红外线灯泡右侧固定安装有光源,所述光源下侧固定安装有数据处理器。实用新型结构简单,方便实用,识别塑料效果好,可实现对废旧塑料的在线识别,有效的提高了对废旧塑料识别的精度,且大大的节省了对废旧塑料识别的时间,提高了工作效率。

1217

1217

0

0

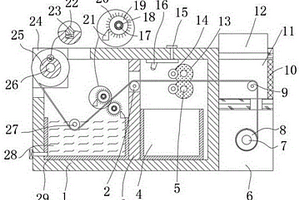

本实用新型公开了一种金属筛网除锈装置,包括除锈箱,所述除锈箱的内壁设置有隔板,且除锈箱的底部内壁设置有除锈液箱和废水箱,除锈液箱和废水箱分别位于隔板的两侧,除锈液箱的内壁装有除锈液,除锈液箱的一侧内壁设置有第三导向辊,所述除锈液箱的一侧外壁底部开有出液孔,且出液孔的内壁插接有排液阀,所述除锈箱的一侧内壁设置有两个第二转轴,且第二转轴均位于除锈液箱的上方,所述第二转轴的外壁设置有刷辊,且第二转轴的外壁设置有橡胶圈,橡胶圈位于刷辊的内壁和第二转轴的外壁之间。本实用新型提高了收网辊和放网辊的使用寿命,防止金属筛网磨损,方便金属筛网的取放,提高了金属筛网的除锈效果。

1001

1001

0

0

本发明公开了一种用于印染污水处理的方法;涉及环保技术领域,包括:(1)絮凝处理;(2)电解过滤处理;(3)检测;本发明方法处理后的印染废水COD大幅度降低,可见,本发明处理方法能够明显的改善印染废水水质,降低其污染物含量,提高其排放安全性。

848

848

0

0

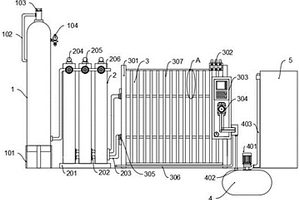

本发明公开了一种铅酸蓄电池的废酸处理工艺及扩散渗析处理系统,属于铅酸锂电池技术领域。本发明用于解决现有化学中和沉淀法处理时,废水中的游离酸得不到回收利用,中和过程中要消耗大量的碱,造成资源浪费;以及燃烧法处理时,投资和运行费用成本较高的技术问题。本发明包括以下步骤:步骤一:将配酸槽中电池废料提取的废酸集中在储液罐中暂存,采取沉淀、砂滤对废酸初步加工。本发明利用混凝沉淀、浓差扩散再生原理,使含酸废水中的硫酸得到有效的回收利用,提高对硫酸回收率,铁离子去除率,且设置扩散渗析装置对废酸液进一步处理,提高回收酸酸液浓度大于170g/L,铁的含量小于6mg/L;残液酸浓度小于50g/L。

795

795

0

0

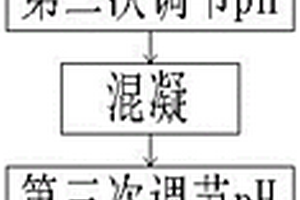

本发明公开了一种铅蓄电池生产加工用污水处理方法,具体步骤如下:预沉淀:将铅蓄电池生产加工用的废水通入到隔油沉淀池内,隔油沉淀池采用平流结构,污水中粒径较大的粒状物质和漂浮在水面上的油得到去除,第一次调节pH:向隔油沉淀池内加入碳酸钙石,调节pH至2.6,可以使废水中的无机酸类物质与投入的碳酸钙石发生化学沉淀反应,生成钙盐类沉淀物质和CO2,同时解决氢氧化钠溶液的使用量,降低处理成本,稳定水流:将隔油沉淀池内的污水引入到稳定池,稳定池主要是用于调节水质、稳定水量,相比于传统的污水处理方法,本方法能够有效降低处理成本,能够对污泥中的铅进行回收,通过加入生物制剂能够进一步降低污水中重金属离子的含量,使污水的处理质量更好。

940

940

0

0

一种红丹生产废气循环利用装置,包括:布袋除尘器、废水收集池、第一雨帘过滤机构、第二雨帘过滤机构、第一输气管道、第二输气管道、空气加热器及罗茨风机,所述布袋除尘器通过第一输气管道与红丹氧化炉的排气管相接,在布袋除尘器的顶端一角设置一个出风口,所述出风口连接第二输气管道一端,第二输气管道的另一端经第一引风机接至第一雨帘过滤机构的进气端,所述第一雨帘过滤机构的出气端经第二引风机接至第二雨帘过滤机构的进气端,所述第二雨帘过滤机构的出气端经第三风机接至空气加热器的进气主管道,所述罗茨风机一端与进气主管道相接,另一端接智能制氧设备,所述第一雨帘过滤机构和第二雨帘过滤机构均与废水收集池相接。

1096

1096

0

0

本发明公开了一种基于电池生产污泥制备减渣剂方法,涉及电池生产技术领域。污泥包括原水池沉淀泥和污水站废水处理产生污泥;该方法包括通过吸泥泵将原水池沉淀物打入污水站污泥池内与处理废水产生污泥充分搅拌后,再经过隔膜泵打进污水站压滤机压榨后形成压滤泥。本发明通过使用压滤泥替代现有的减渣剂,因压滤泥无机物含量高,起到更好的还原作用提高了铅的利用率,减少了铅渣的产生,含量较高的有机物(含铅污泥、盐及游离铅)阻止了铅液和空气中的氧结合产生铅渣,同时减少合金元素的损耗,能更好起到氧化铅的还原和打渣作用,形成的铅渣成粉状无积块,减少明铅捞出。

1235

1235

0

0

一种铅酸蓄电池用四碱式硫酸铅的制备方法,(1)将铅块加入球磨机的滚筒内球磨,收集得到氧化铅粉;(2)将氧化铅粉在温度为350℃‑420℃的干燥机中干燥30分钟,送入保温箱;然后称取干燥后的氧化铅粉100kg立即投入到反应釜中,再加入20kg稀硫酸,并启动搅拌器;(3)往反应釜中继续投入50kg干燥后的氧化铅粉和10kg稀硫酸,将反应釜升温至52℃‑55℃,搅拌20分钟后静置30分钟,然后再启动搅拌,搅拌10分钟;(4)开启反应釜的出料阀门,使其注入离心设备中,利用离心设备使其液固分离;(5)分离后的废水通过水泵引入到废水收集桶内,固体呈潮湿块状白色固体;(6)将块状固体置入烘干箱内烘干,然后置入粉碎机研磨粉碎,制得四碱式硫酸铅。

942

942

0

0

本发明公开了一种铅栅熔铸的废渣打捞处理装置,所述熔铸槽一侧放置有废水箱一,所述熔铸槽另一侧放置有废水箱二,所述熔铸槽上方设置有支撑架,所述支撑架上安装有移动架,所述移动架中部安装有打捞机构,所述移动架两端对称安装有降温过滤机构,所述降温过滤箱体顶部安装有第一电机,所述第一电机转动杆安装有第一转动轴,所述第一转动轴外部安装有扇叶,所述降温过滤箱体一侧底部安装有出水管,所述降温过滤箱体另一侧设有收集槽,所述降温过滤箱体安装有出水管的一侧安装有过滤筛,所述降温过滤箱体正面中部安装有进水管;采用上述结构后,该装置能够高效的打捞铅栅熔铸的废渣,同时对废渣进行降温和过滤,便于后续对废渣再处理。

1064

1064

0

0

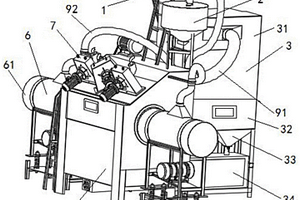

本发明涉及铅的自动化回收技术领域,且公开了一种再生铅绿色高效自动化生产线,包括底座,所述底座的顶部固定安装有安装室,所述安装室内腔的底部固定安装有无线信号接收器,所述安装室内腔的底部固定安装有控制器,所述底座的顶部固定安装有支撑杆,所述支撑杆的顶部固定安装有底板,所述底板的顶部固定安装有第一电机。该再生铅绿色高效自动化生产线,通过无线信号接收器可以接受人工操作的操作端对整个装置的控制,实现全自动生产,使得操作人员远离生产线,避免对身体造成损伤,通过废水处理装置可以将沉淀池里的水进行处理,进而使得水可以重复进行利用,减少水的使用同时避免水直接排出造成水体的污染。

1124

1124

0

0

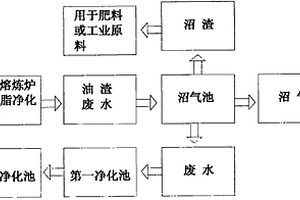

一种精炼食用油脂生产中料渣的循环利用方法,涉及资源再利用技术领域,其特征在于:首先将油脂熔炼炉及油脂过滤装置内产生的油渣及废水通过管道进行统一收集;将收集在一起的废水及油渣经管道送入沼气池内用于制沼气,沼气池产生的沼渣可用于肥料的制造原料或作为化工原料用;而将沼气池内产生的废水通过管道引入第一净化池内,在第一净化池内通过物理方法植入水生植物对进行水质净化,在第一净化池内净化一段时间之后,通过水管将第一净化池内净化好的水放入第二净化池,在第二净化池内放养鱼虾等水生动物,对水质进一步净化处理。本发明非常符合实际的生产需要,在处理过程中没有任何废弃物排出,且所产生的经济效益很高,产生的沼气可工日常生活所用,且净化后的水也可循环利用,成本低,设备简单,经济实用。

831

831

0

0

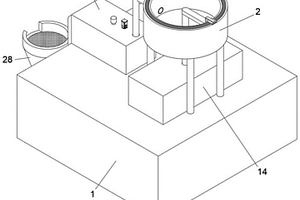

本发明提供了一种用于印刷品制造的污水回收机构,包括:承重座,所述承重座的顶面设置有蓄水池,所述蓄水池的底面连接有若干个支撑柱,所述支撑柱的底端与所述承重座的顶面相连接,所述蓄水池通过若干个所述支撑柱设置在所述承重座的顶面;收集组件,所述收集组件设置在所述蓄水池的内部,用于收集污水表面漂浮的浮油,所述收集组件包括移动块,所述移动块设置在所述蓄水池的内部,所述移动块的内部底面开设有排油孔,所述排油孔的内部固定套设有旋转水管接头,所述蓄水池的底面开设有安装孔,通过收集组件使得工作人员在进行印刷废水处理时,可以更好的将印刷废水表面漂浮的油污进行收集,便于了后续对印刷废水的处理。

1089

1089

0

0

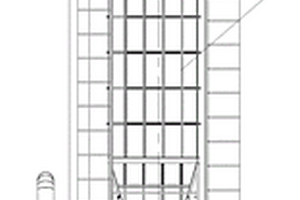

本发明公开了一种具有防爆结构的塑烧板滤芯式铝制除尘器,本发明属于除尘领域,涉及塑烧板滤芯式除尘器技术,主过滤箱与副过滤箱用于对主水管内的供水进行过滤,防止供水内含有杂质,使得铝制除尘器主体的内部生锈,减少设备使用寿命;优选地,主水管可以接入市政供水管网进行供水,也可以接入厂房废水管网进行供水,需要注意的是,当主水管接入厂房废水管网进行供水时需要将主过滤箱与副过滤箱进行相应更换,具体的,更换为可以处理废水的过滤器,且在具体使用中,需要定期对主过滤箱与副过滤箱进行相应更换,使得本发明在具体使用时,可以根据具体需求选用供水,提高企业经济效益。

973

973

0

0

本发明公开一种用于蓄电池破碎分选的水循环过滤装置及其工作方法,该装置包括碎料抬升装置、碎料装置、水循环箱、主机箱与筛选装置;本发明在工作时,碎料装置对蓄电池物料进行进一步的粉碎后经输料管传输进入进料管,进料管在震动架的作用下使物料均匀进入主筛管,经过主筛管转动与震动对物料进行第一次过滤,再通过筛板对物料进行第二次过滤,过滤后的含有大量铅的水进入积液槽,积液槽内的泵将含铅水排入抽滤箱中,真空泵开启对抽滤箱内的含铅水进行抽滤,通过泵将抽滤后废水接引箱内的废水转移进入清洁水箱内循环利用,整个过程中,不会出现含铅废水大量排放的状况,同时能够将碎铅与其它材料充分分离,回收效果与回收效率更佳。

1155

1155

0

0

本发明公开了一种铝塑板表面处理污染物的治理方法,通过向铝塑板化成处理后的清洗废水内定量加入酸液及还原剂, 使其中的Cr6+转化为Cr3+,然后将其与铝塑板脱脂处理后的清洗废水混合,调节pH值,并定时定量加入高分子凝结剂,使杂质沉淀,将上方清水收集并调节pH值,使其达到排放标准;将沉淀的污泥抽出做二次沉淀处理,对二次沉淀后的污泥进行脱水处理,使污泥成块状,并对脱出的水及二次沉淀处理后上方的废水进行循环处理,提高效率、节约药品,做到铝塑板清洁生产,减少环境污染,节省资源,有利于社会发展。

1189

1189

0

0

本实用新型公开了一种数控机床排水装置,包括:机床机体,所述机床机体的内部设置有加工结构和工件夹紧结构,所述加工结构和工件夹紧结构对向设置,且加工结构和工件夹紧结构与机床机体之间均设置有进给机构,所述机床机体内部对应加工结构和工件夹紧结构的下方设置有排水仓,所述排水仓的下方设置有倾斜排水架;通过设置带有排水凹槽的排水仓之后,当废水或者凝结成滴的雾状污水下落时候,排水仓可以把其集中在一起进行处理,使得废水的排出速度加快,并且可以把废水中所携带的污垢集中在一起,使其不会散落在数控装置的底部任何位置,不仅仅可以有效的排废水,而且是非常的环保。

970

970

0

0

一种改性再生塑料生产中水净化循环工艺,涉及污水净化技术领域,包括如下工艺步骤,1)根据实际生产需要设置面积适宜的过滤池、沉淀池、蓄水池,将生产中产生的废水通过管道引入过滤池;2)在过滤池中放入适量的沉淀剂,使水中的杂物沉淀下来,并且使水在过滤池中静置一段时间;3)沉淀处理完成后再将水放入金属沉淀池,在金属沉淀池内投放碱及聚丙烯酰胺,让废水进行反应;4)反应完成后,通过高压泵将废水送入板框压滤机,经过板框压滤机将废水中含金属杂物过滤掉,过滤水流入蓄水池,滤饼用于提炼;5)测试蓄水池内水的pH值,并根据实际测试结果调节pH值,pH值调节合格后,待需要时,通过水泵供给生产设备使用。

1202

1202

0

0

本发明公开一种皮革清洁生产工艺,该工艺包括收集皮革废水进行除硫处理;初沉池沉淀,处理部分污泥,出水进入气浮池去除杂质颗粒;气浮池出水依次进入兼氧池曝气池进行脱氮反硝化反应,脱氮后废水进入好氧曝气池进行硝化反应,好氧曝气池出水流入二沉池沉淀,上清液流入水循环管道;初沉池、气浮池、兼氧池、曝气氧化池和二沉池排至污泥浓缩池,经板框压滤机压滤成块,集中收集处理。本发明废水处理工艺将难降解有机物降解为无毒、易生物降解的小分子物质,降低有机物浓度。本发明首先进行脱硫处理,然后气浮处理去除杂质颗粒,兼氧曝气池脱氮反硝化反应,好氧曝气池硝化反应,去除有机物和氨氮,提高废水的生物可降解性。

870

870

0

0

本发明公开了一种墙板冲洗装置,包括承载台、支撑脚、驱动电机,所述承载台的底部设置有废水回收箱和清水储存箱,所述承载台的上方设置有传动轨道,且传动轨道的上方设置有放置墙板的置放台,所述承载台的两侧设置有第一喷水嘴,且第一喷水嘴通过水管与承载台底部的清水储存箱连接,所述承载台的两侧还设置有伸缩杆,且伸缩杆的一端通过滑块与承载台滑动连接,伸缩杆的另一端通过连接杆相互连接,所述连接杆上设置有第二喷水嘴,且第二喷水嘴也通过水管与清水储存箱连接,所述承载台上还设置有废水收集槽,且废水收集槽的底端通过管道与废水回收箱连接。本发明极大地提高了墙板冲洗效率,具有冲洗效果好、节约水资源、操作性好的优点。

1205

1205

0

0

本发明公开了一种用于回收铅泥的烘干方法,涉及蓄电池生产技术领域。本发明包括以下步骤:(1)回收铅泥:对铅泥按照正板铅泥和负板铅泥进行分类;(2)收集涂板工序中的废水;(3)将步骤(2)中的废水与步骤(1)中回收的铅泥混合搅拌;(4)过滤后检测PH值:使混合后的铅泥PH值在7‑9之间;(5)将铅泥搅拌至固态干状呈分散形态;(6)铅泥烘干。本发明通过将涂板工序中的废水和铅泥混合搅拌反应,中和了铅泥酸性;解决了现有铅泥烘干难度大,烘干时间长的问题;通过混合处理,降低了废水和铅泥单独回收处理的难度和成本,提高了回收利用的效率。

1165

1165

0

0

本实用新型公开了一种高密度纤维板生产用除异味装置,包括支撑底座,所述支撑底座的顶部一侧外壁上通过螺栓连接有处理箱,且处理箱的顶部一侧外壁上焊接有支撑座,所述支撑座的顶部外壁上通过螺栓连接有抽风机,所述处理箱底部外壁靠近中间的位置上开有废水口,且废水口的内壁上焊接有废水管,所述废水管的内部通过螺栓连接有废水阀,所述支撑底座的顶部一侧外壁上通过螺栓连接有燃烧锅炉,且燃烧锅炉的底部通过螺栓连接有燃烧室。本实用新型使纤维板内部进水将异味带出,将浸水完成后的纤维板烘干,烘干过程中会产生气味,通过抽风机将抽出来的气味进行燃烧,使得气味被全部除去,有利于人体健康和保护室内环境。

814

814

0

0

本发明公开了一种DMF萃取系统,包括:废水过滤器、废水储槽、废水输送泵、三氯甲烷溶剂储槽、溶剂输送泵、一号萃取塔、废水中间槽、循环泵、二号萃取塔、萃余相储槽、溶剂中间槽、溶剂输送泵、萃取相储槽,溶剂输送泵的出水口通过管路与一号萃取塔的上部连接,废水输送泵的出水口通过管路与一号萃取塔的下部连接,废水中间槽通过管路与一号萃取塔的上端连接,废水中间槽通过管路与循环泵的进水口连接,循环泵的出水口通过管路与二号萃取塔的下部连接,一号萃取塔的下端通过管路与溶剂中间槽连接,溶剂中间槽通过管路与溶剂输送泵的进水口连接,溶剂输送泵的出水口通过管路与二号萃取塔的上部连接,二号萃取塔的下端通过管道与萃取相储槽连接。本发明具有萃取效率高、能耗小等优点。

732

732

0

0

本发明公开一种制革中稀土铬鞣液循环利用方法,分别预处理皮革含硫化物的浸灰脱灰废水得滤液A、皮革含铬废水得滤液B、皮革含油脂的浸皮洗皮废水得隔油废水C;混凝沉淀:将滤液A、滤液B与部分隔油废水C依次进行混凝沉淀、气浮反应、水解酸化、好氧处理、过滤分离,出水用于皮革生产中浸水和洗皮工序,酸化还原得可作为铬鞣剂原料的铬液。本发明的方法将不同类型皮革废水分别进行预处理,做到了水循环利用,铬原料循环用作铬液,既有效解决了含铬废水达标排放问题,也为皮革鞣制废水铬的处理开辟了一条新的途径,将回收铬液回用于皮革鞣制工序,变废为宝,降低了生产成本,同时减少了含铬危险废物产生量,实现了节能减排。

795

795

0

0

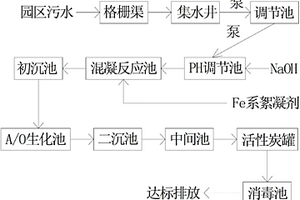

一种污水处理的节能环保工艺流程,涉及污水处理技术领域,其特征在于:包括以下方法步骤,首先将含有重金属的废水经过管道收集,进入格栅渠,通过粗格栅,再将通过粗格栅过滤后的废水放入集水井,将集水井中的废水通过泵的增压,提升到调节池,通过调节池中安装的潜水搅拌器搅拌,将调节池中搅拌过的废水通过提升泵进入pH调节池,将pH调节池中的废水送入混凝反应池,将混凝反应池中的废水送至初沉池进行初步沉淀,使初沉池中的上清液自流至A/O生化池,将A/O生化池中的废水分解后通入二沉池中,将二次沉淀后的池中的上清液送入中间池,将中间池的废水通过泵提升到活性炭罐中,将通过活性炭吸附过后的废水送入消毒池,经过消毒池消毒。本发明环保、节能、操作过程简单、处理效果显著。

858

858

0

0

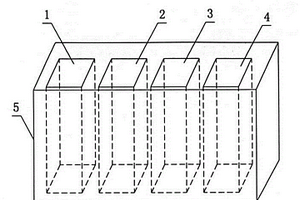

本实用新型公开了一种水体氨氮含量速检试剂盒,它包括显色杯、取液器和标准比色板、检测试剂A液和B液、无氨水,显色杯是1个透明的长方体,在该长方体中设有4个连在一排的横截面为正方形的长体槽,四个长体槽都是体积相同的长方体,显色杯、取液器和标准比色板、检测试剂A液和B液、无氨水,显色杯是1个透明的长方体,在该长方体中设有4个连在一排的横截面为正方形的长体槽,四个长体槽都是体积相同的长方体,本实用新型具有一套完整的测试剂和器皿,用于检测地表水、地下水、生活污水及工业废水中氨氮的浓度。

778

778

0

0

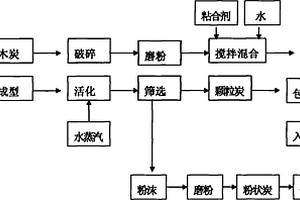

一种利用物理活化法生产活性炭的工艺,是在机制秸秆木炭的基础上增加一个活化过程,就是把秸秆木炭破碎后磨成粉末,重新压制成颗粒状,送入特制的外热式回转活化炉中,以气体为活化剂活化制得,本发明的活化原理:活性炭之所以有很强的吸附能力,主要是它具有特殊的微晶结构,极为发达的微孔和巨大的比表面积,制造活性炭的过程就是使炭形成多孔的微晶结构,使秸秆木炭具有极为发达的比表面积,利用这种生产工艺生产出的机制秸秆木炭,产品的质量高,机制秸秆木炭的吸附能力强,不仅可以应用烟花爆竹的生产,而且还可以广泛应用饮用水、酒类、各种清凉饮料用水的净化处理和工业废水、生活污水的深度净化,亦适用于室内空气的净化。

818

818

0

0

本发明提供了一种碳酸钙作为载体与铕配合物合成的一种复合荧光材料。该复合荧光材料荧光性能好、荧光寿命长,产物可以从反应体系中自然分离开来,简化了工艺过程,降低了设备的腐蚀程度,减少了反应体系产生的废水,更加环保。碳酸钙作为复合荧光材料的载体能够降低稀土元素的使用量,进而降低成本,具有热稳定性,制备方法简单,能够实现工业化。

中冶有色为您提供最新的安徽阜阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!