全部

871

871

0

0

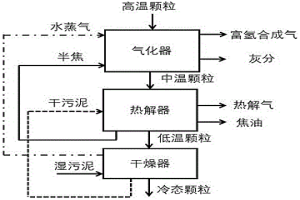

本发明的一种利用冶金渣余热分级处理污泥制备富氢合成气的方法,包括湿污泥干燥、干污泥热解、半焦气化等步骤。方法为:将冶金渣制备为高温球形的渣粒,渣粒分别逐级提供湿半焦气化、干污泥热解、污泥干燥过程的热量;通过与渣粒换热湿污泥转变为干污泥,与渣粒换热后干污泥发生热解反应产生半焦、热解气及焦油;半焦与水蒸气发生气化反应吸收渣粒热量,产生富氢合成气。该发明将固体渣粒余热回收效率提高至80%,提高污泥热转化后产气中CO及H2含量,产气中H2与CO含量之和提高至95%。同时该发明实现了污泥和冶金渣的高效资源化利用。

1200

1200

0

0

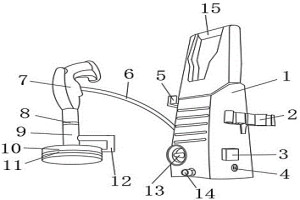

本实用新型公开了一种冶金烧结炉内部清洗装置,包括清洗主体,所述清洗主体的一侧表面固定安装有安放支架,所述清洗主体的一侧表面位于安放支架的下方固定安装有清洁剂盒,所述清洗主体的一侧表面位于清洁剂盒的下方固定安装有电源接口,所述清洗主体的另一侧表面固定安装有挂环,所述清洗主体的另一侧表面位于挂环的下方固定连接有导出管,所述导出管的另一端连接有喷水枪,所述喷水枪的喷头处设有螺旋接口,所述喷水枪通过螺旋接口固定连接有衔接管。本实用新型所述的一种冶金烧结炉内部清洗装置,设有清洁剂盒和涡轮叶,能够自行的添加清洁剂进行清洗,并能节省人力,使得刷洗更加简单方便。

1062

1062

0

0

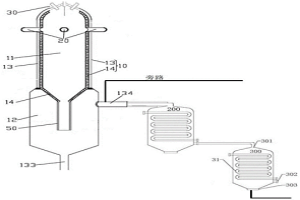

本发明涉及气化和冶金技术领域,尤其涉及一种热能回收气化冶金一体化工艺,通过将煤粉送入气化炉内,与水蒸气和氧气反应,生成粗煤气;化工生产时同时向气化炉内部喷入有机废液,得到混合的粗煤气,经洗涤冷却后由煤气出口送出;冶金炼铁生产时同时向气化炉内喷入铁矿石粉和熔剂粉,利用粗煤气将铁矿石粉还原成铁水,反应后的粗煤气直接由煤气出口送出;送出的混合粗煤气经一级废锅和二级废锅处理后降温,即完成气化工段。本发明实现了将干煤粉气化和水煤浆气化有机结合,充分发挥了两种气化工艺的优势,同时此工艺将铁矿石粉在炉内直接还原,完全去掉了传统炼铁必须的铁矿粉球团和焦炭的生产环节,大幅降低了能耗和污染。

1079

1079

0

0

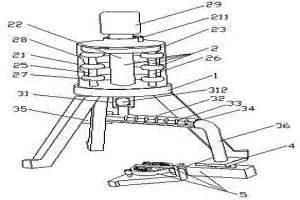

一种成型梯度刀具的原位冶金制备方法,其实施步骤是:按照形状要求制备石墨模具,将用石墨或合金等导电材料制成的放电管接通直流电源的正极,石墨模具接通直流电源的负极,将放电管缓缓下降至模具内腔的底部接触引燃电弧,同时从放电管的顶部先送入铁基合金粉末,后送入钨基混合粉末,待石墨模具内腔注满并凝固冷却后,破碎去掉石墨模具取出成型梯度刀具。

773

773

0

0

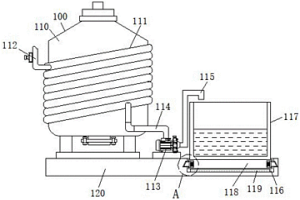

本实用新型涉及冶金技术领域,具体涉及冶金工程余热回收装置,包括装置主体,所述装置主体包括冶金设备主体,所述冶金设备主体的表面盘绕安装有盘旋管,所述盘旋管的一侧固定连接有进水管,所述冶金设备主体的底端固定安装有承载台,所述冶金设备主体一侧承载台的顶端固定安装有水泵,所述水泵的输入端固定连接有导水管,所述导水管远离水泵的一端与盘旋管的一侧固定连接,所述水泵的输出端固定连接有排水管。本实用新型通过设置有盘旋管和进水管,通过进水管向盘旋管中注入清水,冶金设备主体将热量传递给盘旋管,能够对盘旋管中的清水加热,盘旋管中的清水使机体达到降温的同时并进行余热回收,使热量达到回收,以免造成能源浪费。

1106

1106

0

0

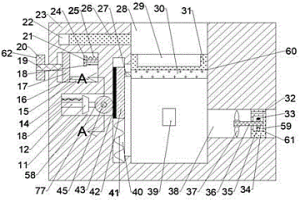

本发明公开了一种残渣快速处理冶金设备,包括冶金机,所述冶金机内设有加热腔,所述加热腔内设有升降机构,所述升降机构包括设置在所述加热腔左端壁的升降槽,所述升降槽内可上下移动设有移动板,所述加热腔右端壁左右贯通设有连通腔,所述连通腔内设有除物机构,所述除物机构包括所述连通腔内固定设有的固定板,所述加热腔左端壁内设有传动腔,所述传动腔内设有转动机构,所述转动机构包括所述传动腔左端壁转动设有的转动轴,本发明能快速将矿物中的杂质去除,且冶炼完毕后,能自动将冶炼的矿物输送出来,方便了工人操作,减少了安全隐患,加快了工作效率。

1122

1122

0

0

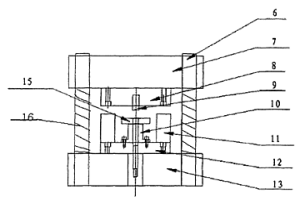

一种粉末冶金曲轴的铆接工艺及其工装,其包括一用于安装粉末冶金曲轴的底座,底座上放置粉末冶金曲轴,单轴的待铆接部位稍微伸出粉末冶金结构件的表面,粉末冶金曲轴的上方设置一顶板,顶板下底面安装一冲头,在顶板与底板之间设置弹性支撑复位结构,冲头的运动行程中设置限位装置。工作时,液压机的升降动力头快速带动上模板下冲,首先铆冲销快速的冲击在曲轴的单轴端面,然后上模板击打定位块限制了冲头的工作行程,铆冲过程结束,上模板带动冲头通过强力弹簧复位。本发明解决了单轴与粉末冶金结构件的松动的问题,并且该工艺大大提高了生产效率,降低了成本。

945

945

0

0

本发明公开了一种用于冶金熔炉的减震保护设备,包括机身,机身内设有熔炉腔,熔炉腔下侧设有基座减震装置,基座减震装置包括设置于熔炉腔下侧的底座,底座下侧设有减震腔,本发明设有基座减震装置,能够通过下移T形块和减震T形块一减震传动,从而起到减震保护的作用,能在一定程度上减少噪音;本发明设有保护装置和铁水回收装置,能够通过防护板防止铁水溶液在冶金过程中从左右两边溅出,保护工人们的人身安全,还能通过可以调节的收集滑板进行铁水的回收,从而减少铁水的不必要的浪费;本发明设有固定装置和废气收集装置,能够对使用装置进行固定;能够通过废气收集箱对冶金过程中产生的废气进行回收。

1152

1152

0

0

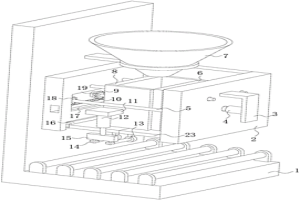

本实用新型涉及冶金设备技术领域,且公开了一种冶金用原料定型装置,包括支撑架,支撑架一侧的中部与放料箱的一侧固定连接,放料箱内侧动力槽内壁的一端通过轴承与转动轴的一端转动连接,转动轴一端的外表面固定设置有皮带轮二,皮带轮二外表面的一侧通过皮带与皮带轮一外表面的一侧传动连接。该冶金用原料定型装置,通过第一液压伸缩杆作为动力带动两个挤压板对于内部的散落原料进行挤压,实现对于原料的定型,同时底板向下摆动的过程中,定型后的原料进行收集,达到了方便对原料的控制,避免原料造成浪费,节省冶金成本的效果,解决了传统的冶金设备在工作过程中容易造成原料的大量浪费,增加冶金成本,同时容易产生较大冶金误差的问题。

993

993

0

0

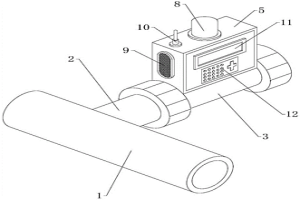

本实用新型涉及冶金隐患排查技术领域,尤其为一种冶金企业隐患排查装置,包括煤气主管,所述煤气主管的外侧壁设置有连接口,所述煤气主管通过连接口连接有检测管道,所述检测管道的内部上侧壁设置有气压传感器,所述检测管道的上侧设置有防护外壳,所述防护外壳的内部设置有控制主板,所述防护外壳与检测管道连接处的中心处设置有密封垫,所述防护外壳的顶部中心处设置有报警灯,所述防护外壳的左右两侧设置有报警喇叭,所述防护外壳的顶部并且位于报警灯的左侧设置有收发天线,所述防护外壳正面的上侧设置有显示屏,通过设置的气压传感器能够检测出检测管道内的气压大小,从而能够准确有效的排查出在冶金时,排查是否出现煤气泄漏的隐患。

1195

1195

0

0

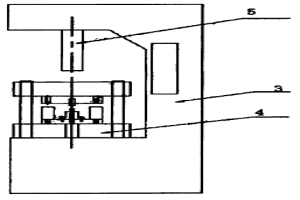

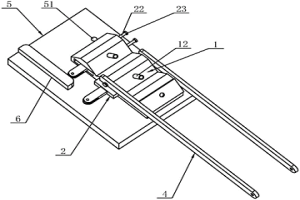

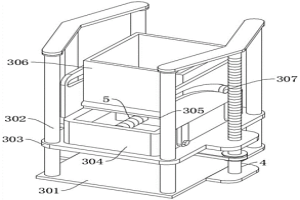

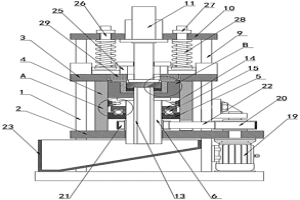

本实用新型公开了一种粉末冶金成型机及其送粉器,属于粉末冶金设备技术领域,该粉末冶金送粉器包括连接在一起的至少两个储粉盒;所述储粉盒上沿纵向滑动安装有送粉滑块,所述送粉滑块设置有上下贯通的定量孔,所述送粉滑块上方的所述储粉盒内设置有储粉空间,所述储粉盒上设置有连通所述储粉空间的填粉口,所述送粉滑块下方的所述储粉盒设置有与所述储粉空间错开布置的漏料孔;初始位置时,所述定量孔与所述储粉空间连通;所述送粉滑块可沿纵向滑动至所述定量孔与所述漏料孔连通。该粉末冶金成型机包括模具和上述粉末冶金送粉器。本实用新型实现了在一个送粉周期内分别定量填入多种粉体,简化了工装、模具结构,提高了生产效率。

894

894

0

0

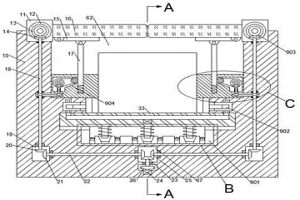

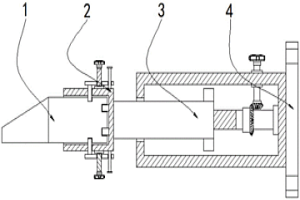

本发明公开了一种金属粉末冶金自动定量上料、成型装置,属于冶金设备技术领域。其技术方案为:一种金属粉末冶金自动上料、成型装置,其中,包括机架,粉碎机构,送料机构,称重机构,限位漏料机构和成型机构。本发明的有益效果为:本发明用于粉末冶金时金属粉末上料快速、全程自动化控制,研磨机构的设置,对初次上的金属粉末再次研磨,通过送料机构输送到称重机构进行计量,控制给料精度,限位漏料机构根据称重机构对金属粉末重量是否达到标准设定的重量值进行限制;液压缸使得冲压模具在短时间内达到预定的压力和挤压速度,方便经过计量合格的金属粉末连续成型,适合批量生产。

925

925

0

0

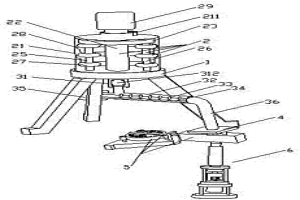

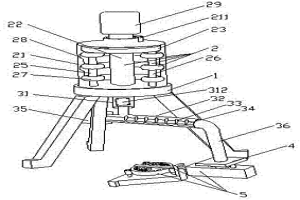

本发明公开了一种粉碎装置,属于冶金设备技术领域。其技术方案为:包括粉碎机构,粉碎机构包括顶部设置投料口的金属粉末上料仓,设置在金属粉末上料仓内的研磨机构,研磨机构包括驱动轴,设置在驱动轴上的转盘A,转盘A上均匀设置若干通孔,在过转盘A底面设置立杆A和立杆B,立杆A和立杆B上分别等间距有若干磨盘,在金属粉末上料仓内壁设置与磨盘相配合的研磨轨道,在驱动轴顶端与位于金属粉末上料仓上方的电机输出轴同轴。本发明的有益效果为:能够对初次上的金属粉末再次研磨,通过送料机构输送到称重机构等进行计量。 1

769

769

0

0

本实用新型涉及一种精加工专用数控冶金刀片,包括刀片主体,所述刀片主体的外表面设有安装机构,所述安装机构上设有调节机构,所述调节机构上设有安装板;所述调节机构包括与安装板左侧固定的箱体,所述箱体内腔的右侧壁通过第一轴承座转动连接有第一螺杆,所述第一螺杆的外表面固定有第一齿轮,所述第一齿轮右侧的上表面啮合有第二齿轮。该精加工专用数控冶金刀片,设有调节机构,调节机构通过转动把手,使第二齿轮带动第一齿轮旋转,第一齿轮带动第一螺杆旋转,第一螺杆带动移动杆进行移动,从而可对刀片主体进行调节,相比于传统的精加工专用数控冶金刀片,对刀片主体调节更加简便,操作更加简单,使其应用范围更加广泛。

840

840

0

0

本实用新型公开了一种冶金用辊道通过式抛丸机,属于抛丸机技术领域,该冶金用辊道通过式抛丸机,包括:装板,安装板的顶面安装有抛丸机本体;以及添料机构,添料机构设置于安装板的一侧,添料机构包括底板、四个限位杆、活动板、活动箱、移动板、添料箱、一号调整组件和二号调整组件;底板固定连接于安装板的一侧外表面。该冶金用辊道通过式抛丸机,通过启动一号电机和二号电机,使得添料箱上升并进行直线移动,同时在导向杆和滑槽的限制下,添料箱的角度会发生变化,从而将钢丸倒出,当二号螺纹杆反向旋转时,在滑槽和导向杆的限制下,添料箱将会进行复位,操作便捷,无需工作人员手动将钢丸运往高处,增加了使用时的安全性。

1025

1025

0

0

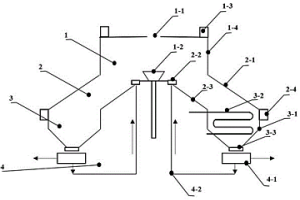

本发明的一种含铁冶金渣粒梯级余热回收及直接还原系统及方法,系统包括依次连接的余热回收系统,混料系统和直接还原系统,余热回收系统包括煅烧炉,分离器和热解炉,当采用A方式时,三者依次连接,B方式时,煅烧炉、热解炉和分离器依次连接。方法为:含铁冶金渣粒与碳酸钙前驱体按比例煅烧,获得降温后颗粒与CaO,CaO分离或与颗粒一起加入含碳固废进行热解,获得固体半焦与冷却后颗粒,同CaO进入料仓,按需造球后,还原获得直接还原铁。本发明能够高效回收含铁冶金渣颗粒余热,大幅提高余热回收效率,

777

777

0

0

本发明公开了冶金渣粒化‑催化剂制备及修饰一体化装置系统及方法,主要由粒化系统、催化剂修饰系统、余热回收系统、分离及循环系统四部分组成,其工作过程由冶金渣粒化、催化剂修饰、颗粒余热回收及筛分及回收四步组成。该工艺利用粒化后冶金渣颗粒表面二次凝结特性直接粘贴催化剂修饰粉末,制备出具有高附加值的催化剂颗粒。该系统不仅实现了冶金渣颗粒余热高效回收,而且大大提高了冶金渣产品附加值。

1237

1237

0

0

本实用新型公开了一种粉末冶金曲轴的铆接工装,其包括一用于安装粉末冶金曲轴的底座,底座上放置粉末冶金曲轴,单轴的待铆接部位稍微伸出粉末冶金结构件的表面,粉末冶金曲轴的上方设置一顶板,顶板下底面安装一冲头,在顶板与底板之间设置弹性支撑复位结构,冲头的运动行程中设置限位装置。在高速负载工作过程中成功的解决了单轴与粉末冶金结构件容易出现松动的问题,保证了其使用所满足的力学性能,而且延长了使用寿命。

994

994

0

0

本发明公开了一种粉末冶金模具及应用该模具的粉末冶金工艺,具体涉及粉末冶金技术领域,包括模具支架,所述模具支架中部固定设置有下座板,所述模具支架顶部固定设置有上座板,所述下座板与上座板中部之间固定设置有模具筒体,所述模具筒体中部固定设置固定座,所述固定座中部活动设置有转动筒,所述转动筒顶端固定设置有下模具安装座。本发明通过转动筒转动,转动座摆动块与固定叶的碰撞产生振动,使粉末原料充分填充下模具内部空间角落,振动力还多余的粉末原料进行抖落,抖落的原料出料管排出,方便后续下模具与上模具的合模压制,方便粉末原料的充分填充,方便粉末原料的定量,提高成形工件的标注,提高工件质量。

725

725

0

0

本发明公开了一种金属粉末冶金自动定量上料装置,属于冶金设备技术领域。其技术方案为:一种金属粉末冶金自动上料装置,其中,包括机架,粉碎机构,送料机构,称重机构和限位漏料机构。本发明的有益效果为:本发明用于粉末冶金时金属粉末上料快速、全程自动化控制,研磨机构的设置,对初次上的金属粉末再次研磨,通过送料机构输送到称重机构进行计量,控制给料精度,限位漏料机构根据称重机构对金属粉末重量是否达到标准设定的重量值进行限制;自动化程度高,使得重量已经合格的金属粉末自动下料,使得金属粉末根据需要在达到计量、时间要求自动漏到需要成型的模具中。 1

4761

4761

0

0

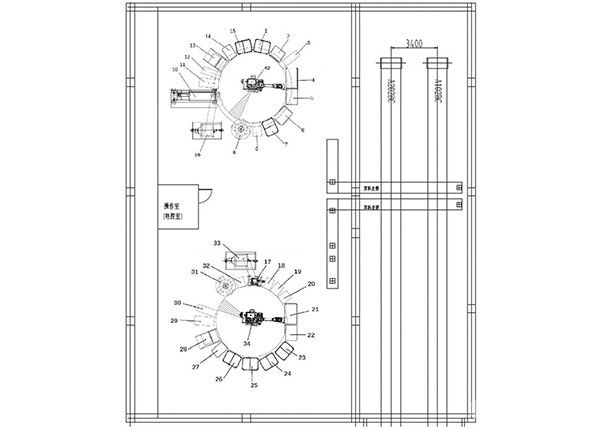

冶金行业的机器人综合取制样系统,其特征在于,包括:第一制样系统,用于对焦炭和煤取制样;第二制样系统,用于对球团矿、矿粉、矿石和石灰石制样;

中冶有色为您提供最新的山东青岛有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!