全部

1027

1027

0

0

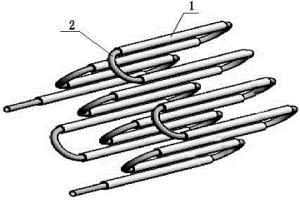

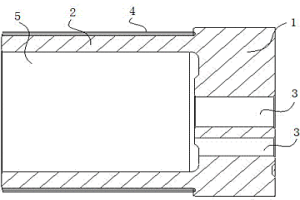

一种节省空间的四氯化硅传导炉介质盘管,涉及四氯化硅生产技术领域,特别是其加热元件的生产技术。介质盘管由至少两排平行布置的S形管组成,相邻的S形管在端部相互连接。以此形成的介质盘管排布规则、美观,占用空间小,热交换效率高。本发明还可在电加热器行业,特别是石油、石化、天然气、化工、电力、冶金、机械、医药、食品和民用消防管线等行业与场合广泛应用。

883

883

0

0

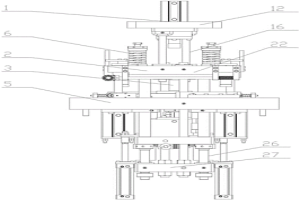

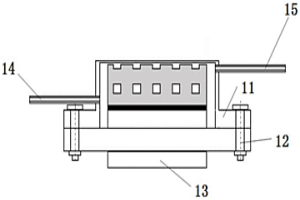

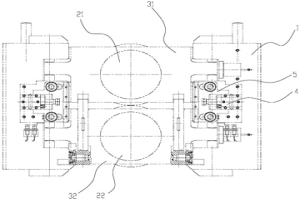

一种粉末成型机及其操作方法,涉及粉末冶金设备领域。结构精巧、使用方便、稳定性好且加工效率高,可针对具有内、外台阶的复杂工件进行方便、高效的一次性成型加工。所述固定板固定连接在机架上,所述动力源固定连接在机架的顶部,所述上模组件连接在动力源下方,所述中模组件、下模组件、芯棒组件均连接在固定板上;所述上模组件包括上模、上模板、上模保压活塞杆和上模保压缸,所述上模板固定连接在动力源的底端,所述上模保压缸固定连接在上模板上,所述上模保压活塞杆的顶端伸入上模保压缸内、且低端穿出至上模板的下方。操作方法极为方便,具有成本低、加工精度高、加工效率高、使用范围广泛的特点。

920

920

0

0

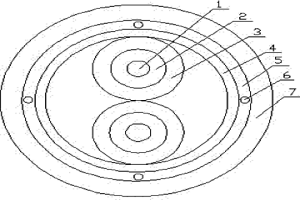

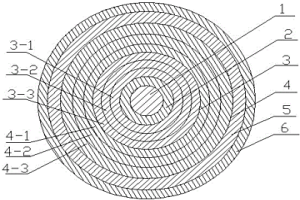

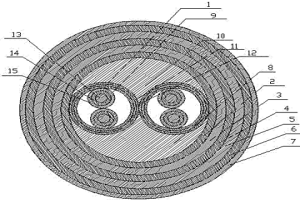

本发明涉及一种防水耐磨电缆。包括导体,所述的导体外依次设置隔氧层和绝缘层构成线芯,所述的线芯外设置内护套构成缆芯,所述的缆芯外依次设置屏蔽层和外护套。本发明结构合理简单,生产制造容易、成本低。电缆具有优良的防水性能、抗干扰性能和电性能。为水电站自动化设施建设用电缆,可提高计算机及其他自动化操作系统的安全性,还可广泛应用于水工建筑物、大型水利工程的仪器、仪表、电子计算机和自动化装置,也可用于电力、冶金、石化、机场等一些要求防水的场所,有很好的推广应用价值和广阔的市场前景。

1184

1184

0

0

具有良好力学性能和切削加工性能的灰铸铁,属于粉末冶金技术领域,由如下质量百分比的原料组成,C 4.2%~6.77%、Si 2.5%~3.8%、Mn 1.05%~1.55%、P 0.05~0.128 %、S 0.125%~0.625%、Cr 0.45%~0.85%、Cu 0.62%~0.98%、Sn 0.07~0.12%、Sb 0.02%、Ni 0.77%、W 1.2%,余量为纯铁和杂质。解决了灰铸铁产品缩松倾向大的问题。采用本发明的灰铸铁的生产方法生产出的灰铸铁,铸造出的铸件,具有不产生缩孔、成品率高等特点,可以满足目前高性能、切削性能好等特殊场合。

981

981

0

0

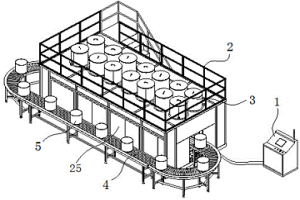

本发明公开了一种多粉料组分自动配料设备,包括控制柜、架台、原料供料装置、回旋输送装置、料桶、计量称重装置和定位阻挡器,原料供料装置设在架台上,回旋输送装置围绕架台设置,计量称重装置、定位阻挡器均设在回旋输送装置上,料桶放置在回旋输送装置上,控制柜控制回旋输送装置的输送开启和关闭,并同时控制计量称重装置和定位阻挡器的运行。该多粉料组分自动配料设备特别适用于橡胶、化工、冶金、食品、医药等行业的自动配料运用,占地空间小,故障排除方便,易维修。解决以往设备空间大,结构复杂,修理难度大,称量速度慢和称量精度低的问题,有效提高了称量精度和效率。

873

873

0

0

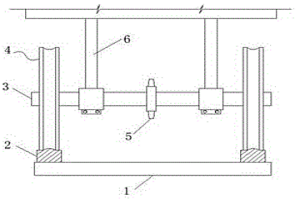

本发明公开了冶金机械设备技术领域的一种梭式布料小车用缓冲保护传动装置及方法,装置包括小车基座、移动轨道、传动轮轴、滚轮组件、传动链轮和小车机架,移动轨道左右对称铺设于小车基座的顶部,滚轮组件设置于传动轮轴两端,滚轮组件沿移动轨道移动,传动链轮以键连接方式固定套设于传动轮轴中部,小车机架活动安装于传动轮轴上;滚轮组件包括安装内环和移动外环,安装内环的内圈与传动轮轴相套接并通过键固定传动,安装内环的外部和移动外环的内壁之间通过铰接座铰接设置有缓冲装置;缓冲装置包括外套筒和内套筒,本发明提供了一种能够调节缓冲行程以达到最佳折中效果的梭式布料小车用缓冲保护传动装置及方法。

903

903

0

0

本专利的目的在于提供一种电动汽车减振器用低摩擦活塞的制备方法,采用粉末冶金特殊的混粉工艺制备的减振器活塞,在混粉时加入润滑剂,在较小压力下压制成形,在活塞生坯烧结时采用RBO装置,以天然气为主要燃气,经喷嘴混合燃烧产生的热气流直接脱蜡烧结件,以求达到快速脱蜡的目的。然后将活塞放置到真空浸油机中,利用真空负压原理使活塞的孔隙被润滑剂占据,从而得到摩擦系数较小的减振器用活塞。此外该工艺操作稳定性高,可重复性强,设备简单,易于大批量生产。

1107

1107

0

0

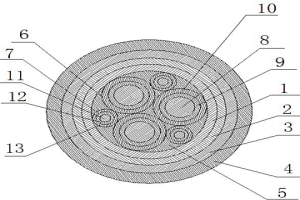

电力交联电缆,涉及电力电缆制造技术领域,特别是一种电力交联电缆。本发明包括缆芯,在缆芯外侧依次设置防水层和PVC外护套层;缆芯包括铜导体,在铜导体外侧依次设置半导电尼龙带层和绝缘层;缆芯的绝缘层为三层,由内到外依次为导体屏蔽层、交联聚乙烯绝缘层和绝缘屏蔽层;防水层为三层由内到外依次为半导电阻水带层、半导阻水缓冲带层和皱纹铝套层;在PVC外护套层的外表面涂覆半导电涂层。本发明结构合理简单,生产制造容易、成本低。主要应用于电力、石化、冶金、重型机械、汽车、修造船等领域,用途非常广泛。

1090

1090

0

0

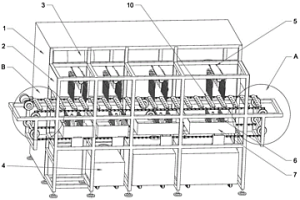

本发明涉及冶金设备的一种气雾喷淋装置,前置框架和后置箱体的下部及侧面还配合供水装置设置有储水箱体,多组储水箱体分别与供水装置连接;前置框架设置有多层,前置框架内部包括设置在前置框架上侧的上喷淋装置、设置在前置框架中部的横向输送装置及其设置在前置框架下面的下喷淋装置,前置框架的下面还配合设置有下部集水箱;上喷淋装置和下喷淋装置分别通过管道与储水箱体连接;下部集水箱还与储水箱体连接;该发明通过设置在前置框架中部的横向输送装置实现对需要喷淋雾化清洗的物料进行持续不断的循坏输送,再通过设置在横向输送装置上面和下面的喷淋装置实现对物料360°全覆盖喷淋雾化清洗,提高设备的工作效率。

745

745

0

0

一种具有高强度高耐磨性的灰铸铁,属于粉末冶金技术领域,由如下质量百分比的原料组成,C 4.0~6.0%、Si 2.0~3.8%、Mn 2.0~2.3%、P 0.03~0.06%、S 0.03~0.08%、Cr 0.5~0.85%、Mo 0.40~1.2%、Cu 1.5~3.0%、Sn 1.1~1.3%,其余为Fe。本发明组分新颖,制作过程合理清晰,具有良好的铸造性能,与现有技术相比,提高了材料的耐磨性能和抗开裂性能,主要用于摩擦材料,铸坯厚度小于100mm时,本体材料的抗拉强度超过250MPa,单铸试样(直径小于25mm),抗拉强度超过345MPa。降低了企业生产成本,扩大了铸件应用范围,具有很好的经济效益。

970

970

0

0

一种高硬度高耐磨性高钨莱氏体齿轮钢及其制备方法,属于粉末冶金技术领域,由如下质量百分比的原料组成,C 1.8%;Si 0.5%;Mn 0.25%;S 0.015%;P 0.025%;Cr 2.5%;Mo 1.25%;V 0.8%;Nb 0.16%;RE 0.05%;Ni 0.12%;W 0.30%;其余为Fe和杂质。本发明可替代Cr12MoV、D2钢类等冷作模具钢,提高模具韧性和耐磨性,使用寿命大大提高,从而降低使用成本,扩大使用范围,可有效解决大冲击载荷、工作速度高、高精度长寿命等特殊使用环境下韧性差崩刃或断裂、不耐磨等问题。满足了多种高承载、高转速场合的使用需求。

一种激光微熔与超音速火焰喷涂复合制备WC‑12Co涂层的方法,属于表面改性材料技术领域。该方法将基体置于固定的工作台上,在氩气保护下,采用激光微熔装置对基体表面进行微熔处理,形成深度为100μm的微熔区;同时,利用超音速火焰对微熔区喷涂WC‑12Co粉末,熔融的WC‑12Co颗粒撞击在基体表面,产生飞溅并与微熔区相混合,冷却后形成冶金结合的扩散层。喷涂后的WC‑12Co涂层在工作台加热系统中继续回火处理2小时,温度为580℃,消除了WC‑12Co涂层由于过冷而产生的残余应力,使WC‑12Co涂层与基体在结合界面处的收缩率一致,不产生变形和开裂,促进了WC‑12Co涂层元素与基体元素的相互扩散,提高了涂层与基体的结合力。

912

912

0

0

本发明公开了一种汽车电机启动马达转子,包括带有若干通孔的圆柱形座体;在座体的前端设有延伸段,在延伸段内侧设有圆形孔,延伸段的外侧面为多边形面,在多边形面的面面相交处设有凸楞;所述的马达转子的粉末冶金组分质量百分比为:2.0-2.4%Cu,0.45-0.55%C,0.25-0.35%MnX,剩余为Fe和不可避免的杂质。该汽车电机启动马达转子,精度极高,密度:6.4g/cm3以上;硬度:HRB40以上;角度:X±30′以下;10个面平面度:0.06mm以下;5组对称面失圆极差:0.05mm以下;端面垂直度:0.1mm以下。本方法采用水冷中模,有效解决了以往加工方法生产成本高、精度低、不良比例高等生产难点,从根本上满足产品高精度、高品质的要求。

941

941

0

0

高阻燃对绞复合屏蔽铠装隔氧层计算机用软电缆,涉及电缆制造技术领域,特别是一种高阻燃对绞复合屏蔽铠装隔氧层计算机用软电缆。本发明包括两股相互绞合的缆芯,在绞合的缆芯外依次设置绕包成缆层、隔氧层、总屏蔽层、内护层、钢带铠装层和外护层;在绞合的缆芯与绕包成缆层之间设置填充层;每股缆芯均包括两股相互绞合的绝缘线芯,在每股绞合的绝缘线芯外分别依次设置隔离层、分项屏蔽层和高阻带绕包层;每股绝缘线芯均包括导体,在每股导体外分别依次设置防火层和绝缘层。本发明结构简单合理,生产制造容易,成本低,适用于发电、冶金、石油、化工、宾馆、娱乐场所等部门的测控用计算机等领域自动化装置。

752

752

0

0

本发明提供了一种高效益处理含锌尘泥的方法。涉及冶金行业尘泥回收利用方法,尤其涉及一种含锌尘泥的处理方法。单位能耗低,且尘泥回收利用率高。包括如下步骤:进料制备步骤,氯化还原反应步骤,分类回收步骤,完毕。氯化剂与尘泥中的金属结合形成金属氯化物,氯化物在还原剂的还原作用下将金属氯化物转换为单质金属,即发生氯化还原反应,从而使得金属或金属氧化物(如锌或氧化锌等)能够被回收利用,氯化还原反应发生的温度低,因此比现有技术的单位能耗低,节约能源,从而降低了尘泥处理的单位能耗,加之有价金属回收率高,提升处理效益。

779

779

0

0

一种变频器设备使用的电缆,涉及电缆制造技术领域,特别是一种变频器设备使用的电缆。本发明包括缆芯,在缆芯外依次设置金属带绕包屏蔽层、金属丝编织屏蔽层、高阻带绕包层和外护层;在缆芯和金属带绕包屏蔽层之间设置填充层;缆芯包括三根主绝缘线芯和三根零线绝缘线芯,三根主绝缘线芯包括第一导体,在第一导体外依次设置第一绝缘层和第二绝缘层;三根零线绝缘线芯包括第二导体,在第二导体外依次设置第三绝缘层和第四绝缘层。本发明具有工作温度高,高强度耐腐、耐电压冲击性强,屏蔽性能好等优点,适用于冶金、电力、石化、矿山等领域与具有高温防腐要求的变频设备配套。

944

944

0

0

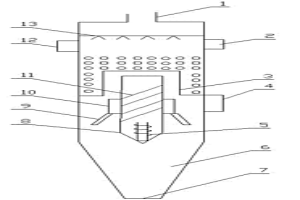

基于纳米活性炭吸附和臭氧技术的烟气综合净化塔,属于环保设备技术领域,具体涉及一种除尘净化装置。包括塔体,塔体上设置进气口、排灰口和烟气出口,塔体内设置排气管,所述排气管内部下端固定设置一个螺旋装置,排气管内壁设置螺旋槽,排气管外侧还设置二次集灰室和二次排灰口;塔体内排气管的上方固定设置支架孔板,塔体内支架孔板的上方固定设置喷淋装置。本发明具有净化效果好、效率高的有益效果。可广泛应用于冶金、化工、水泥、玻璃、陶瓷、发电、食品、药品、肥料、磁粉等工业领域的污染物净化,使相关行业的工业烟气污染物排放达到国家标准。

771

771

0

0

从电镀污泥、电镀废液中回收铜的方法,涉及冶金化工技术领域,本发明应用浸出、均化、管式电解、流态化电积等工艺技术,分别得到高价值的电解铜板和电积铜粉,铜综合回收率大于98%,明显优于传统的置换法和化学沉淀法、挂片式电积法等回收方法,本发明对不同种类的含铜电镀污泥和含铜电镀废液均且具有宽泛的适应性。获得的电解铜板符合GB/T467-1997中的Cu—CATH-2牌号标准阴极铜的要求,获得的电积铜粉含铜大于80%。

1132

1132

0

0

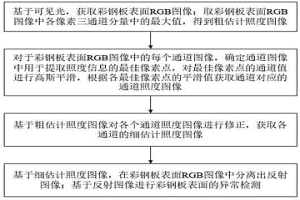

本发明涉及材料分析或测试领域,具体为一种基于人工智能的彩钢板表面异常检测方法,是一种利用光学手段,具体是利用可见光手段采集可见光图像以此分析彩钢板表面异常的方法,彩钢板可由粉末冶金工具钢、高精度高质量冷作模具扁钢、高导热高热强热作模具钢等钢制成;具体地:基于可见光,获取彩钢板表面的RGB图像后进行照度粗估计,得到粗估计照度图像;对RGB图像的各通道图像中最佳像素点的通道值进行高斯平滑,根据平滑值获取通道照度图像;基于粗估计照度图像和各通道照度图像,获取各通道的细估计照度图像;基于细估计照度图像,在RGB图像中分离出反射图像,进而进行彩钢板表面的异常检测,提高新型材料彩钢板表面异常检测的精度。

851

851

0

0

本发明公开了一种毛细芯制作方法及环路热管蒸发器,属于环路热管蒸发器技术领域。毛细芯制作方法包括:对蒸发器盖板的表面进行氧化处理,保留蒸发器盖板上毛细芯烧结面的氧化膜;将氧化处理后的蒸发器盖板固定于激光烧结机上,激光烧结机对毛细芯烧结面进行表面改性;在表面改性后的烧结面上铺覆不同配比的毛细芯材料粉末和造孔剂材料粉末预混合成的烧结粉末,激光烧结机对烧结粉末分次激光烧结成孔径、孔隙率不同的毛细芯;烧结完成后,将毛细芯置于超声波清洗机中清洗,溶解毛细芯中的造孔剂材料。本发明是基于盖板激光烧结制作而成,盖板和毛细芯之间为冶金连接,热阻小,散热性能强。

1253

1253

0

0

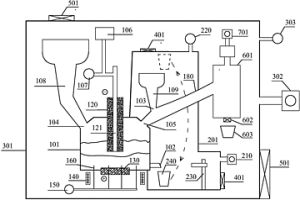

带有保护装置的真空电热炼镁设备,属于有色金属镁提取冶金技术领域。该设备包括电加热的真空电炉,下部有出液口,上部有注液口、加料口、镁蒸气出口,镁蒸气出口通过密封保温管道连通到镁蒸气冷凝室,然后连接到真空泵。真空电炉的出液口位于真空排渣室内部。氩气保护室将真空电炉和真空排渣室置于其内部。本发明以电为热源的真空炼镁反应器,特别是空心阴极直流电弧炉,电热功率大,适合大型化规模生产,金属镁的产能有很大的提升;外围氩气保护屏障能够防止空气漏入炼镁炉从而导致严重安全生产事故,炼镁生产装置的安全性得到极大的提升;实现生产的连续性生产,单炉产镁量有更大的提高,获得更少杂质含量的金属原镁。

780

780

0

0

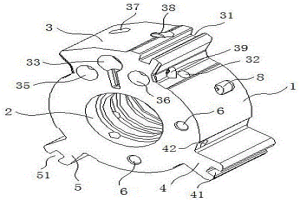

本发明涉及冶金设备技术领域,具体涉及一种冷轧机轧辊的轴向定位装置。提供了一种轴向定位可靠、能有效提高加工良率的冷轧机辊轴定位装置。冷轧机包括上工作辊、下工作辊,所述上、下工作辊分别通过上轴承座和下轴承座安装在冷轧机的机架上,在所述上、下轴承座的外端面分别设置有轴向定位装置;所述轴向定位装置包括液压缸、移动块和定位条;所述液压缸固定连接在所述机架的外端面,所述液压缸的活塞杆连接所述移动块,使得所述移动块能够朝向所述轧辊的轴心方向做往复运动;所述移动块的侧端面设有所述定位条;在所述液压缸处于最大行程的位置时,所述移动块的所述定位条能够贴合在所述上、下轴承座的外端面,以定位所述上、下轴承座。

938

938

0

0

一种连铸板坯失稳锻造生产锻件的方法,涉及特钢热加工技术领域,本发明通过对连铸板坯进行墩粗、拔长循环锻造,充分地弥合了连铸坯自身冶金凝固时所产生的疏松、缩孔、裂纹等缺陷,破碎并弥散了碳化物及偏析组织,可以得到不同形状的高品质锻件,提高了产品合格率及成材率,提高了产品的性价比。采用本发明工艺可利用高厚比或长厚比大于2.5~3的连铸板坯进行锻造生产矩形锻件、轴类锻件和其他异形锻件。

983

983

0

0

本发明公开了一种汽车VVT用高精度转子及其制备方法,该转子包括具有通孔结构的柱体;在柱体的外侧壁上设有向外伸出的第一凸棱、第二凸棱和第三凸棱,其中,第一凸棱与第二凸棱的弧面宽度相同,第三凸棱的弧面宽度大于第一凸棱,在第一凸棱、第二凸棱和第三凸棱的弧面上均设有轴向凹槽;在第一凸棱、第二凸棱和第三凸棱两侧的柱体上均设有孔连通通孔;在第一凸棱上设有凸棱通孔,在凸棱通孔上设有向下方向的轴槽。本发明转子,精度高,结构简单,性能稳定,安装使用均方便。在制备中,产品未完全烧硬前,进行一次加工一些侧孔及交叉孔,产品精整后进行精加工一些精度高的孔,利用粉末冶金不完全烧结的特殊特性,保证钻孔的经济性及高效率。

1195

1195

0

0

本发明公开了一种小口径钢管内壁双合金涂层喷涂重熔生产方法,包括如下步骤:S1、喷砂处理;S2、涂敷粘结剂;S3、喷涂镍基合金粉末;S4、钢管预热;S5、高温热熔;S6、内壁加工及检测。本发明的生产方法,先在喷砂处理过的钢管内壁涂敷粘结剂;再喷涂镍基合金粉末,从而预制形成镍基合金内涂层,合金涂层厚度可增加至1mm,使合金涂层厚度增加100%;再通过较长时间预热降低孔洞生成、进行高温热熔通过中频感应线圈精准的控温,在不损害基管及控制变形量的基础上,充分释出镍基合涂层高硬度特性、大幅提升冶金结合力度、增加涂层表面光滑度以提升流速与抗粘结能力,制造更高效能小口径双合金内涂层钢管。

845

845

0

0

高硬度高耐磨性莱氏体合金铸铁,属于粉末冶金技术领域,由如下质量百分比的原料组成,C 1.8%;Si 0.5%;Mn 0.25%;S 0.015%;P 0.025%;Cr 2.5%;Mo 1.25%;V 0.8%;Nb 0.16%;RE 0.05%;Ni 0.12%;W 0.30%;其余为Fe 和杂质。为了提高合金铸铁的表面硬度,合金铸铁成型后进行表面渗碳处理,渗碳完成后进行表面淬火处理,提高了轮齿的硬度和轮齿的表面强度,减少了齿面的磨损,通过正火和回火处理,提升了合金铸铁的内部力学性能,其韧性和疲劳强度得到了大幅度的提升,整个热处理完成后,还采用了研磨处理,提高了表面的力学性能,尤其是钝化了表面的应力,合金铸铁的使用寿命得到了大幅度的提高,满足了多种高承载、高磨损的使用需求。

北方有色为您提供最新的江苏扬州有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!