全部

774

774

0

0

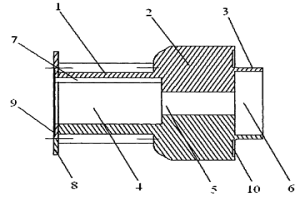

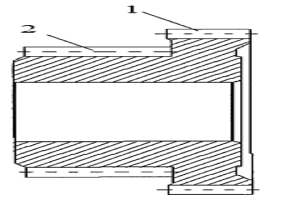

本实用新型公开了一种粉末冶金汽车发动机曲轴皮带轮,包括设置有轴心孔的曲轴体,所述的曲轴体包括依次连接的齿轮、皮带轮和延伸轮;所述的齿轮、皮带轮和延伸轮的轴心孔依次相通,齿轮轴心孔的孔径大于皮带轮轴心孔的孔径,齿轮轴心孔的孔径小于延伸轮轴心孔的孔径。该汽车发动机曲轴皮带轮是通过粉末冶金工艺,成功制作的外形设计独特,可符合负载机械类产品的使用要求的、高精度、高强度粉末冶金汽车发动机曲轴皮带轮零件。该汽车发动机曲轴皮带轮的密度不小于6.5g/cm3,硬度值在HB100以上。该汽车发动机曲轴皮带轮高精度保证了运转平稳,噪音小,节约能耗。

987

987

0

0

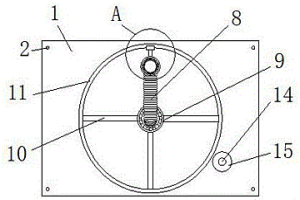

本发明涉及粉末冶金技术领域,且公开了一种便于取出杂质的粉末冶金筛选装置,包括粉末冶金门体、粉末冶金箱体和过滤网B,粉末冶金门体的背面中心固定连接且连通有抽风筒,抽风筒的前端固定套入有抽风伸缩管,抽风伸缩管的外壁固定套入有轴承A,轴承A的外壁固定连接有三个固定杆且三个固定杆的另一端均固定连接有转盘,转盘的外壁开设有轮齿且转盘通过轮齿啮合连接有齿轮,有效的解决了粉末冶金筛选装置将一些不符合大小的粉末颗粒筛选出来,从而提高粉末冶金的质量,而当前的粉末冶金筛选装置中筛选出来的杂质不方便取出,影响了筛选工作效率的问题。

1073

1073

0

0

本发明涉及一种高性能汽车零部件粉末冶金件及其制备方法,其原料组成按重量份为计量单位包括:还原铁粉60‑80份、铜粉30‑45份、不锈钢粉12‑15份、镍粉8‑10份、石墨粉2‑4份、增塑剂0.5‑1.5份、润滑剂1‑3份。本发明制备工艺简单,成本低,提高了汽车零部件粉末冶金件的硬度和抗压性,提高了安全性,效果显著,扩大了粉末冶金本身行业的应用领域和使用范围。

707

707

0

0

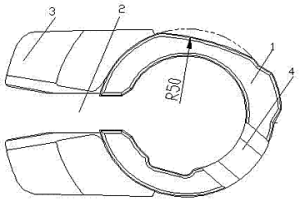

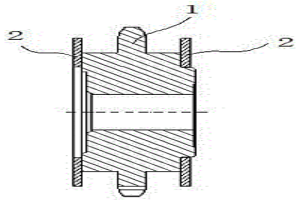

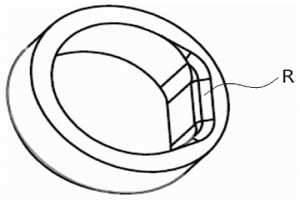

本实用新型涉及一种粉末冶金变速箱互锁块。所述的互锁块包括粉末冶金压制烧结而成的圆柱形带圆弧的本体,所述的本体上有一开口槽,所述的开口槽两边对称分布两个小爪,所述的圆柱形带圆弧的本体径向设有横槽,所述本体上圆弧与圆柱形本体相交的弧线R 50mm。本实用新型加工方便、加工成本低、耐磨性好、尺寸精度高、成品率高、使用寿命长,与目前在变速箱中所用的冲压件相比,由于是通过粉末冶金压制烧结为一整体,其整体密度大于6.8g/cm3,所述的粉末冶金的成分组成包括:石墨0.3%MAX;镍粉1~5%;铜粉1~5%;余量为铁粉。经过配粉、混合、装模、压制、烧结成型,经后道的机加工热处理而成。

1142

1142

0

0

本发明公开了一种粉末冶金双联斜齿轮及其制备方法。该粉末冶金双联斜齿轮,包括直齿轮体和斜齿轮体,直齿轮体与斜齿轮体为一次成形制作出的整体。该方法包括:将预混合好的材料加入模具中;在压力80t成型机中一次成形;控温1050℃~1200℃,控速100mm/min,烧结3小时;品检即可。该粉末冶金双联斜齿轮,其密度6.6g/cm3,硬度HRB40以上,齿形精度JIS7以上,量梢径45.411(+0/-0.10)mm。该制备方法,直齿轮体和斜齿轮体的一次性制作完成,有效解决了以往机加工产品精度低、成本高等问题,使得零件成本节约1倍以上。同时所制备出的粉末冶金双联斜齿轮,精度高,硬度大,符合各项使用要求。

1127

1127

0

0

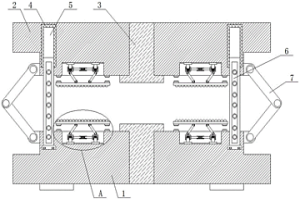

本实用新型属于粉末冶金技术领域,尤其是一种提高发动机活塞环压制效率的粉末冶金模具,针对现有的上阴模和下阴模压制时出现位置偏移,造成成型后的机械构件发生较大的尺寸偏差,进而影响了压制成型后的活塞环的良品率,同时降低了对发动机活塞环的压制效率的问题,现提出如下方案,其包括下阴模和上阴模,所述上阴模和下阴模的中间位置上均固定套设有模芯,所述下阴模的一侧固定安装有对称设置的两个限位杆。本实用新型结构简单,可以有效的降低冶金模具本体相碰撞的力度,进而可以提高冶金模具本体的使用寿命,同时连接轴、限位杆和限位座的设置可以使得冶金模具本体压合不会发生偏移,进而提高了压制活塞杆的效率。

1046

1046

0

0

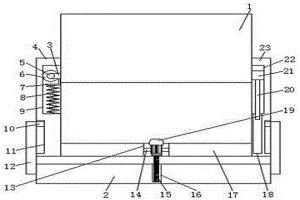

本发明提供一种具有防溅功能的冶金铸模装置,涉及冶金铸模领域。该具有防溅功能的冶金铸模装置,包括盒体和底座,所述盒体的左侧搭接有左侧板,所述左侧板的右侧开设有弹簧槽,所述盒体的左侧并位于弹簧槽的内部固定连接有轮轴,所述轮轴的下表面固定连接有连接板,所述连接板的下表面固定连接有弹簧,弹簧远离连接板的一端与弹簧槽的内底壁固定连接,盒体的右侧搭接有右侧板。该具有防溅功能的冶金铸模装置,通过轮轴、转轴和转轮之间的相互配合,达到在钢水包进行倾倒钢水的同时会将盒体向下推动的效果,通过在弹簧槽内部设置的弹簧,达到在盒体向下移动的同时将盒体向上顶起,使盒体的顶部与钢水包紧密接触,避免钢水溅出。

1136

1136

0

0

本发明公开了一种粉末冶金链轮的高性能焊接加工方法,成形—烧结—热处理—储能焊焊接;其中,焊接为采用储能焊焊接机进行的储能焊焊接,一次焊接两次回火;焊接电压320‑380V;回火电压350‑450V;延时回火(70‑130)×10MS;预压时间(180‑220)×10MS;增压提前(150‑200)×1MS;加压时间(10‑25)×10MS;焊后保持(8‑20)×10MS;回火次数2次;气压0.4‑1.0Mpa。本发明以粉末冶金链轮有焊接凸点与焊接垫片上无凸点的钢片为基体,通过储能焊的特殊工艺方法,使得产品达到焊接性能与外观的要求。该加工方法为利用把电荷储存在一定容量的电容里,使焊炬通过焊材与工件瞬间放电,采用一次焊接两次回火,从而使粉末冶金链轮与钢片在瞬间接触点部位达到冶金结合,强度高,外观无烧伤。

1147

1147

0

0

本发明公开了一种汽车VVT盖板用粉末冶金轴套的制备方法,属于粉末冶金技术领域。该粉末冶金轴套经温压成形烧结热处理振动研磨无心磨后工程处理保证轴套尺寸及外径公差制备而成。本申请解决了以往锁销孔高频淬火工艺的不稳定性,质量更可靠;同时粉末冶金轴套硬度达到要求,位置公差达到要求,粉末冶金轴套压配后,保证使用时与锁销的配合,满足锁销使用需求,产品性能参数好,同时降低了锁销孔压配钢件的成本,具有很好的实用性和经济性。

1186

1186

0

0

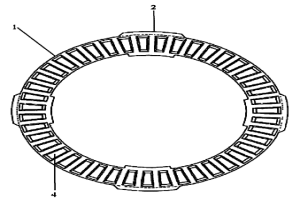

本发明公开了一种粉末冶金汽车ABS速度检知盘及其制备方法。该汽车ABS速度检知盘包括设有中心孔的齿轮体,在齿轮体的一侧端面上设有齿形,在齿轮体的另一侧端面上设有凸台。所述的制备方法包括:将一定比例的CU粉、FE粉、C粉和MO粉混合均匀后,放入成型机中成形;控温1050℃~1200℃,烧结;一次油浸防锈油;依次进行加工和烘油;依次进行喷砂和达克罗后,即制备出粉末冶金汽车ABS速度检知盘。本发明的粉末冶金汽车ABS速度检知盘,其形状、硬度和精度均能符合使用要求。本发明所提供的制备方法,步骤少,操作简单,所制备的产品,均一,成品率高,经过耐久性试验,均达到产品的寿命试验要求。

743

743

0

0

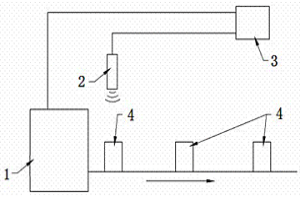

本实用新型公开了一种粉末冶金零件长度自动在线检测装置,包括粉末冶金成形压机,在粉末冶金成形压机上设有传感器和数据分析控制器,所述的数据分析控制器与粉末冶金成形压机相连,所述的传感器与数据分析控制器相连。本实用新型的粉末冶金零件长度自动在线检测装置,在粉末冶金成形压机上增设传感器和数据分析控制器,并实现他们之间的联动,就能够满足在线实时检测粉末冶金零件长度的使用需求,效率高,使用方便,具有很好的实用性,具有很好的经济前景,能产生很好的社会效益。

1101

1101

0

0

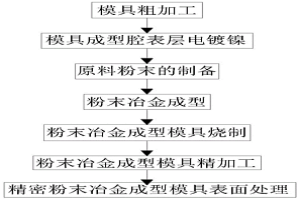

本发明涉及成型模具技术领域,尤其涉及一种粉末冶金成型模具加工工艺,包括以下步骤:步骤一,模具粗加工;步骤二,模具成型腔表层电镀镍;步骤三,原料粉末的制备;步骤四,粉末冶金成型;步骤五,粉末冶金成型模具烧制;步骤六,粉末冶金成型模具精加工;步骤七,精密粉末冶金成型模具表面处理;其中,在步骤一中:选用模具钢材料进行常规调质锻造处理,使用车床粗铣模具胚体并制成型腔。该发明中通过在粉末冶金成型模具烧制后再次对粉末冶金成型模具进行压制,可以使得粉末冶金成型模具内部结构更加紧密,提高粉末冶金成型模具结构的强度,在保证同等性能和质量情况下,节约金属,降低生产成本。

1078

1078

0

0

本发明涉及一种粉末冶金零件成型模具。包括配合的上冲、中模和下冲,上冲的螺纹中径为(标准内螺纹中径的最大极限尺寸-1/3的螺纹公差)×(1+粉末的压制弹性后效系数)×(1+粉末的烧结收缩率),所述上冲的螺纹小径为(标准内螺纹小径的最大极限尺寸-1/3的螺纹公差)×(1+粉末的压制弹性后效系数)×(1+粉末的烧结收缩率)。本发明通过粉末冶金压制技术一次完成粉末冶金件内螺纹的成型,实现具有互换性且能大批量生产的粉末冶金内螺纹件。

1966

1966

0

0

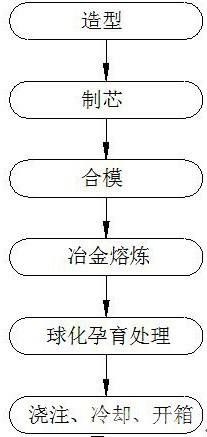

针对现有技术的不足,本发明提供了合金铸铁缸套铸造方法,解决了现有的缸套采用离心铸造,导致生产的缸套容易产生缩松、缩孔等铸造缺陷的问题。

中冶有色为您提供最新的江苏扬州有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!