全部

1140

1140

0

0

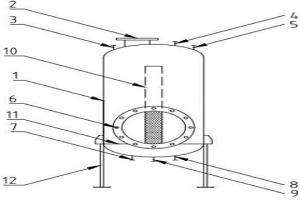

本实用新型公开一种常温常压氨浸罐,包括罐体,其特征在于:所述罐体顶部设置有进料口、氨水入口、出风口,其底部设置有最终络合液出口、排液口;所述罐体内径向设置有滤板,所述滤板顶面固定有导流柱,所述导流柱轴向设置,其顶端封闭,底端与筛板连接,侧壁上开有若干浸液孔;所述导流柱外表面以及滤板顶面敷设有滤布;罐体侧壁位于筛板上方设置有卸料口。具有上述结构的氨浸罐,克服了传统氨浸必须在高温高压条件下的缺点,实现了氨浸的常温常压下的操作,采用氨水自流的方式运行,无需额外增加输送泵等耗能设备,其设备结构简单,故障率低,可以实现多台设备串联生产,并且可用于浸出铜、锌等多种金属离子,能大大提高生产规模和浸出效率。

1111

1111

0

0

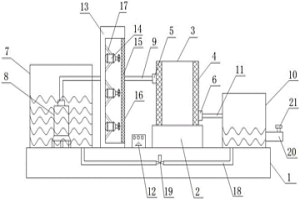

本实用新型公开了一种用于冶金生产的散热装置,包括基座,基座的上端面连接有加热锅炉座,加热锅炉座的上端面放置有冶金锅炉,冶金锅炉上设有冷却环,冷却环上一侧设有进水口,冷却环上另一侧设有出水口,基座的上端面还连接有第一存水池,第一存水池内底部放置有水泵,水泵上设有第一输水管,第一输水管的一端与水泵连通,第一输水管的另一端与进水口连通,基座的上端面还连接有第二存水池,第二存水池内也放置有清水,第二存水池上一侧连接有第二输水管,第二输水管的一端与出水口连通,基座的上端面还连接有控制器,水泵与控制器电性连接,解决了现有的锅炉在冶金的过程中,锅炉产生大量的热量,大量的热量聚集在车间内难以散去的问题。

1377

1377

0

0

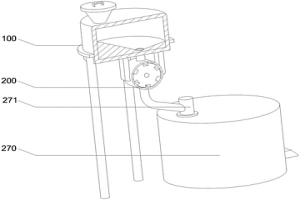

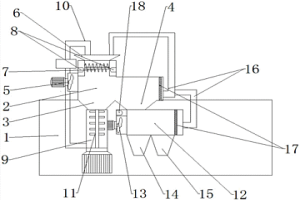

本申请提供了冶金炉间断加料装置,属于冶金加料技术领域。该冶金炉间断加料装置包括存料组件和间断加料组件,所述存料组件包括存料箱、支撑腿和加料斗,所述支撑腿设置于所述存料箱一侧,所述加料斗设置于所述存料箱顶部,所述间断加料组件包括圆筒、转轴、电机、料盘、落料管和冶金炉本体,所述圆筒连通设置于所述存料箱底部,通过设置圆筒、转轴、电机、料盘、落料管和冶金炉本体,并在料盘上开设料槽,使得存料箱内辅料每次进入料槽内一分部,然后通过电机带动料盘缓慢转动,使得辅料落入落料管进入冶金炉本体,采用间断分次添加辅料的方式,大大提高辅料效用,提升冶炼效率,同时避免对冶金炉的内衬造成损伤。

1492

1492

0

0

本发明公开了一种协同萃取法除去混合稀土液中Fe、Zn杂质的工艺,包括以下步骤:(1)以盐酸浸出后得到的低酸度混合稀土液为原料;(2)选取N235、N1902、TBP中的任意两种混合后作为协同萃取剂,并将协同萃取剂与稀释剂进行混合得到协同萃取有机相;(3)将协同萃取有机相与混合稀土液进行混合,得到除去Fe元素及Zn元素后的萃余液及Fe3+、Zn2+的混合液。本发明能以较低的成本对混合稀土液中的Fe3+、Zn2+进行分离,且稀土元素损耗低,既节能环保又能提高企业收益,具有良好的市场前景,并且最终制得的镧产品纯度较高,更能满足现代工业的使用需求。

1215

1215

0

0

本发明属于环境工程和化学工程领域,具体涉及一种稀土湿法冶炼含氨氮萃取废水回收生产工业级氯化铵的方法及装置。本发明是将需要回收氯化铵的废水在进MVR蒸发浓缩之前连续加入沉淀剂混合碱液,使氯化铵废水中的钙、钡、锰,有机物等杂质达到进入MVR的要求,从而保证后续工序的正常运行以及生产高价值的工业级氯化铵产品。

808

808

0

0

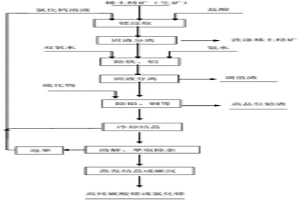

本发明提出了一种用湿法从废铝基钼触媒剂中提取钒、钼的生产工艺,它依次按原料球磨、称量混料、钠化焙烧、水磨热浸、脱磷净化、沉淀提钒和沉淀提钼的步骤进行:将含有钒、钼元素的废铝基钼触媒剂配以芒硝、纯碱和工业盐进行钠化焙烧反应后,用水磨热浸取的方式制得含钒、钼化合物的混合溶液,再经脱磷净化处理后,分别用铵盐、钙盐沉淀分离提取钒和钼。本发明是在利用现有湿法提钒工艺和生产设备的基础上,实现同时提取宝贵的钒和钼产品的目的,具有极高的经济价值。本发明构思新颖、工艺简捷,具有十分明显的经济效益和社会环保效应。

946

946

0

0

本发明公开了氯化稀土料液电解除铅工艺,包括如下步骤:(1)将氯化稀土料液进行中和调值使pH=2‑4.5,(2)将调值中和后的氯化稀土料液进行电解,阳极采用惰性电极,阴极采用铅电极、石墨电极、不锈钢电极或钛电极,电解电压U,0<U<30V,电流密度50‑1400A/㎡,电解温度25‑60℃,电解时间1‑6小时,(3)将阴极取出分离阴极析出物,并将阴极析出物进行压滤,得到粗铅,滤液返回系统。本发明实现了氯化稀土料液电化学高效除铅,氯化稀土料液中铅的去除率98.5‑99.9%,其中阴极析出物压滤后含铅50%‑80%之间,稀土损失少,使铅可以资源化利用而非难处理固废的形式存在,并且不需要额外添加试剂,本方法实现绿色除铅,并且使铅资源化,无固废。

1060

1060

0

0

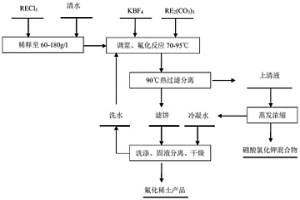

提供了一种氟化稀土制备方法,包括:(1)将氟硼酸钾和碳酸稀土置于反应容器中,加水调浆;(2)用水将氯化稀土料液稀释,并将稀释后的氯化稀土料液滴入反应容器中,将反应器中物料升温至70‑95℃;(3)保持温度反应1‑3小时,待料浆pH在0.5‑3范围内时,氟化反应完成;(4)将料浆升温至90℃以上,进行第一固液分离,得到氟化上清液和滤饼,然后对滤饼进行洗涤、第二固液分离、烘干,即可得所述氟化稀土产品。本发明实现了与氟化铵和氢氟酸氟化相同氟化率,同时减少了氯化稀土沉淀量,实现精细化控制氟化稀土形貌,本发明还可实现脱氟剂循环,且氟化稀土产品元素全部来源于同一矿物。

1142

1142

0

0

提供了一种含氟稀土矿双酸浸出方法,包括:对含氟稀土矿物进行氧化焙烧、还原浸取、固液分离,得到第一渣料;对第一渣料进行双酸浸出反应,固液分离,得到第二渣料和第二料液;对第二渣料进行过滤洗涤、固液分离,得到第三渣料和第三料液;对第三渣料进行升温溶解、保温沉降,得到上清液;由上清液得到KBF4产物;对第二料液复盐沉淀、固液分离,得到第四渣料和第四料液;对第四渣料进行处理得到氯化稀土料液和沉淀剂硫酸钠;对第四料液蒸发浓缩,得到盐酸蒸汽和蒸发余液,由蒸发余液回收硼酸、沉淀剂硫酸钠和氯化钠。该方法资源利用率高、环境友好、产率高。

1232

1232

0

0

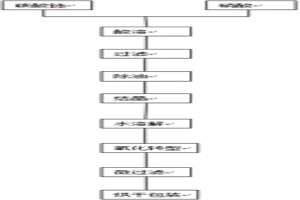

本发明提出了一种锰除尘灰的全湿法锰浸出技术,它依次按备料、制浆、加硫酸、加还原剂和浸出反应的步骤进行。由亚硫酸盐对富含高价态锰的锰除尘灰直接进行“酸性—还原”浸出提锰,回收利用在冶炼生产过程中废弃的二次污染物锰除尘灰和亚硫酸盐。本发明提出的锰除尘灰的全湿法锰浸出技术具有工艺简单、操作方便、生产运行管理成本低、锰浸出率高且浸出率稳定的优点,具有十分明显的社会生态环保和经济效益。

1071

1071

0

0

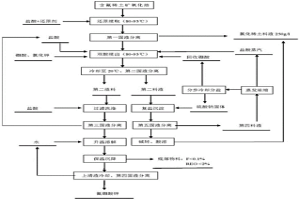

一种稀土冶炼中石灰替代液碱进行碱反应的工艺,包括如下步骤:(1)氧化焙烧后的氟碳铈矿或者混合型稀土矿在0.3‑0.5N盐酸体系下反应,得到氯化稀土料液和Ⅰ号余渣;(2)将Ⅰ号余渣转移至反应釜中,加入石灰、水及催化剂进行反应,得到Ⅱ号余渣;(3)往反应釜中加入盐酸,使Ⅱ号余渣在0.8‑1N盐酸体系下反应,得到氯化稀土料液和Ⅲ号余渣。(4)Ⅲ号余渣经浮选分离得到萤石和铈富集物。本发明采用石灰替代液碱,使氟转化为萤石,可省去水洗脱氟的步骤,实现无水排放,解决了现有稀土矿冶炼工艺中废水排放量大、氟难以回收的问题,同时,还可实现氟资源综合利用,大大提高氟碳铈矿或混合型稀土矿的综合经济效益。

1163

1163

0

0

本发明公开了一种电化学浸矿工艺,包括以下步骤:(1)将可酸溶的矿物粉碎至100‑300目;(2)往步骤(1)得到的矿物中加入矿物体积2‑10倍的水调浆;(3)往步骤(2)得到的矿物浆料中加入电解质;(4)往步骤(3)得到的矿物浆料中插入阳极板和阴极板,然后直流电解2‑12小时,电压1‑15V,电流密度1‑300A/m2;(5)电解结束后,阴极板收集酸性条件下可电积元素,矿物浆料固液分离得到料液。本发明以盐电解代替酸反应进行浸矿,反应温和可控,盐电解效果优于直接酸溶,并且可以极大减少含盐废水量,实现循环利用;本发明适用于多种金属矿物加工,实现了矿物综合利用,尤其适用于低品位矿物。

1063

1063

0

0

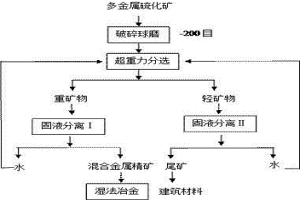

本发明属于选矿技术领域,具体涉及一种无可选性多金属硫化矿的利用新工艺。步骤与条件:将原矿样破碎球磨成200目(0.074mm)以下,超重力分选分别得到重矿物和轻矿物,重矿物脱水后得到混合金属精矿送湿法冶炼工段,轻矿物脱水后得到尾矿送至水泥厂或地砖厂做建筑材料,水不外排均可返回超重力分选循环利用。本工艺方案有别于传统浮选工艺,不使用浮选药剂,无需尾矿库堆放,对环境友好。混合金属精矿的综合回收率可达到98%以上,实现资源完全综合利用,清洁、环保、安全、经济、社会综合效益得到良性循环发展,适用于无可选性多金属硫化矿的选矿应用。

974

974

0

0

本实用新型提供了一种提高钾长石尾粉品质的提纯装置,属于冶金过程中的粉尘提纯装置,其目的在于提供一种提纯效果好的提纯装置,其技术方案为包括主机体,所述主机体上端设置有第一提纯箱,所述第一提纯箱底部开设有第一出料管、第二出料管,所述第一提纯箱的一端设置有第一鼓风机,所述第一提纯箱上端设置有进料斗,所述进料斗的下端设置有分散转轴,所述分散转轴下方设置有高精度摄像机;所述第一出料管连通有粉碎箱,所述粉碎箱的底部连通有粉末输送管,所述粉碎箱中心轴设置有粉碎组件,所述第二出料管连通有第二提纯箱,所述第二提纯箱的一端设置有第二鼓风机。本实用新型提供了一种提纯装置,得到能满足进行干法和湿法提纯的钾长石原料。

839

839

0

0

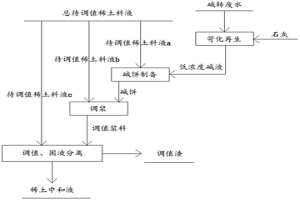

本发明公开了一种稀土料液调值工艺,属于湿法冶金领域,具体涉及稀土调值领域,以解决调值过程引入盐以及料液浓度降低,此外碱转废水由于再生液碱浓度低于而没有推广回收的问题,包括如下步骤:取1L料液进行调值测试,并通过放大计算获得总待调值稀土料液的需要的碱性物质的含量;除去碱转废水中的氟和磷,得到低浓度碱液;将待调值稀土料液a与低浓度碱液混合得混合浆料,制备碱饼;取待调值稀土料液b与碱饼混合,得调值料浆;将调值料浆与剩余的待调值稀土料液c混合调值,固液分离得稀土中和液。实现了碱转废水的回收利用,减少了废水处理及排放压力,对稀土料液调值过程料液浓度降低幅度小或略有增长,调值过程带入稀土料液盐量极少。

1155

1155

0

0

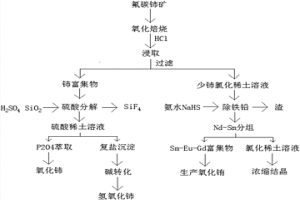

本发明公开了一种氟碳铈矿中氟和铝的综合利用工艺,属于湿法冶金领域。本发明以氟碳铈矿经过氧化焙烧‑盐酸浸出‑碱转‑盐酸浸出得到的二优渣和通过酸碱联合法分解氟碳铈矿得到的调值渣为原料,进行对含氟废水的处理。它包括以下步骤:1)将铝土矿或含铝固废溶解于氢氧化钠溶液中形成铝酸钠溶液;将调值渣和二优渣分别加入氢氧化钠溶液进行碱转化;2)将二优渣碱转废水、调值渣碱转废水和铝酸钠溶液混合均匀;3)将混合物通入转窑尾气进行二氧化碳沉淀得到氟化铝。本发明的优点是:提高了原矿中氟元素的利用率,消除了含氟废水的排放,减少了二氧化碳排放,实现了资源综合利用。

787

787

0

0

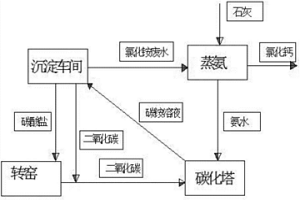

本发明公开了一种稀土氧化物生产过程二氧化碳和铵的循环利用工艺,涉及湿法冶金技术领域,包括如下步骤:(1)在碳沉反应罐中将氯化稀土料液和碳铵溶液沉淀反应,产生碳酸盐和浓度为110‑150g/L氯化铵废水和二氧化碳,(2)将氯化铵废水输送到蒸氨塔中并加入石灰,得到氨水和氯化钙,(3)将碳酸盐放到转窑中进行焙烧产生尾气,把尾气进行净化和换热,(4)将步骤2中得到的氨水、碳沉反应罐产生的二氧化碳与转窑净化尾气输送到吸收塔生,反应生产碳铵溶液,本发明实现了二氧化碳和铵的循环利用,稀土氧化物生产中减少二氧化碳排放,无氯化铵废水排放,并且可以降低成本。

1234

1234

0

0

本发明公开了稀土矿中回收制备高纯锶化物的方法,属于湿法冶金领域,采用稀土精矿生矿浸取分离锶、以高浓度氯化钙或MgCl2溶液和温差控制氯化锶的溶解度进行结晶粗分离,使用P204等萃取剂,除去钙镁等杂质得到高纯氯化锶料液,蒸发结晶或碳沉制备高纯锶产品。本发明通过采用氯化钙或MgCl2作为底液利用盐酸浸取未焙烧稀土矿精矿、与调pH、硫化物结晶、萃取除杂巧妙的结合,未焙烧稀土矿精矿对稀土矿中锶元素回收率达到80%以上,可盐酸溶出锶盐回收率>90%,并且产出锶产品纯度>99.5%,能耗低避免大量蒸发水分,对废水进行了多元素(铁、铝、铅、铜、锶、铵、钠等)分离,降低了废水处理难度,稀土矿物中伴生元素锶得到有效利用,且缩短了工艺的流程。

1272

1272

0

0

本发明属于稀土生产的湿法冶金领域,涉及一种高纯氢氧化铈的制备方法,将高纯碳酸铈用硝酸溶解后配置出一定浓度的硝酸铈溶液,通过过滤槽过滤后利用超声波除油,然后加热浓缩结晶制备出硝酸铈晶体备用,再将硝酸铈滤液中缓慢加入双氧水和少量氨水,使得Ce(NO3)3氧化成Ce(OH)3O·OH,反应体系温度控制在35℃以下,氧化时间控制在30~60min,维持溶液体系PH值为5~6,然后将溶液搅拌并加入氨水维持溶液的PH值为6~7,使得Ce(NO3)3充分氧化成Ce(OH)3O·OH,最后再加入少量氨水后将溶液升温至90~100℃保温10~30min,维持溶液的PH值为8~9,使Ce(OH)3O·OH全部转化成Ce(OH)4,减少重金属沉淀,并把多余的双氧水除去,解决了现有氢氧化铈制备方法制备的氢氧化铈存在产物纯度低的问题。

1032

1032

0

0

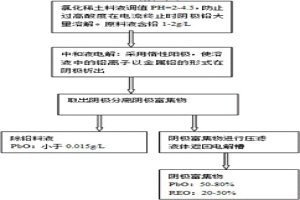

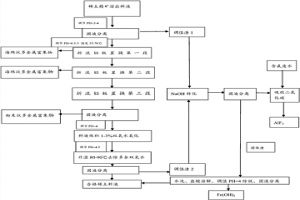

本发明公开了一种稀土料液除杂工艺,属于湿法冶金技术领域,包括如下步骤:(1)稀土料液的预处理;(2)稀土料液独立控制的三次置换;(3)固液分离以及收集海绵状多金属富集物;(4)低价态金属离子的氧化处理;(5)前述步骤中产生的固态物质中铝元素的固化以及铁元素的固化;本发明具有稀土料液绿色高效除杂,处理成本低,更安全,稀土料液置换除杂稀土损失小于0.2%。料液中铅含量从1~2g/L降低到0.005g/L,料液中铁含量从0.5~2g/L降低到0.004g/L料液中铜含量处理后小于1PPM,并且可以富集料液中的银、汞等可被金属铝置换的微量金属元素,降低稀土料液中的钠离子含量,降低废水处理难度。

1029

1029

0

0

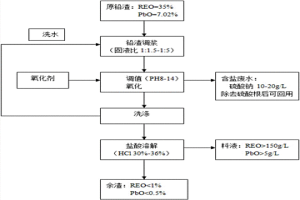

本发明公开了一种铅渣湿法氧化分解工艺,属于湿法冶金技术领域,目的在于提供一种铅渣湿法氧化分解工艺,解决现有工艺不环保的问题。其工艺包括以下步骤:(1)将铅渣加水调浆至适宜固液比;(2)使用氢氧化钠和纯碱调节至适宜PH值;(3)再使用氧化剂氧化硫化物,产生硫酸盐和单质硫;(4)使用清水洗涤可溶性硫酸盐;(5)抽滤后使用盐酸溶解铅渣。本发明适用于铅渣的处理。

2107

2107

0

0

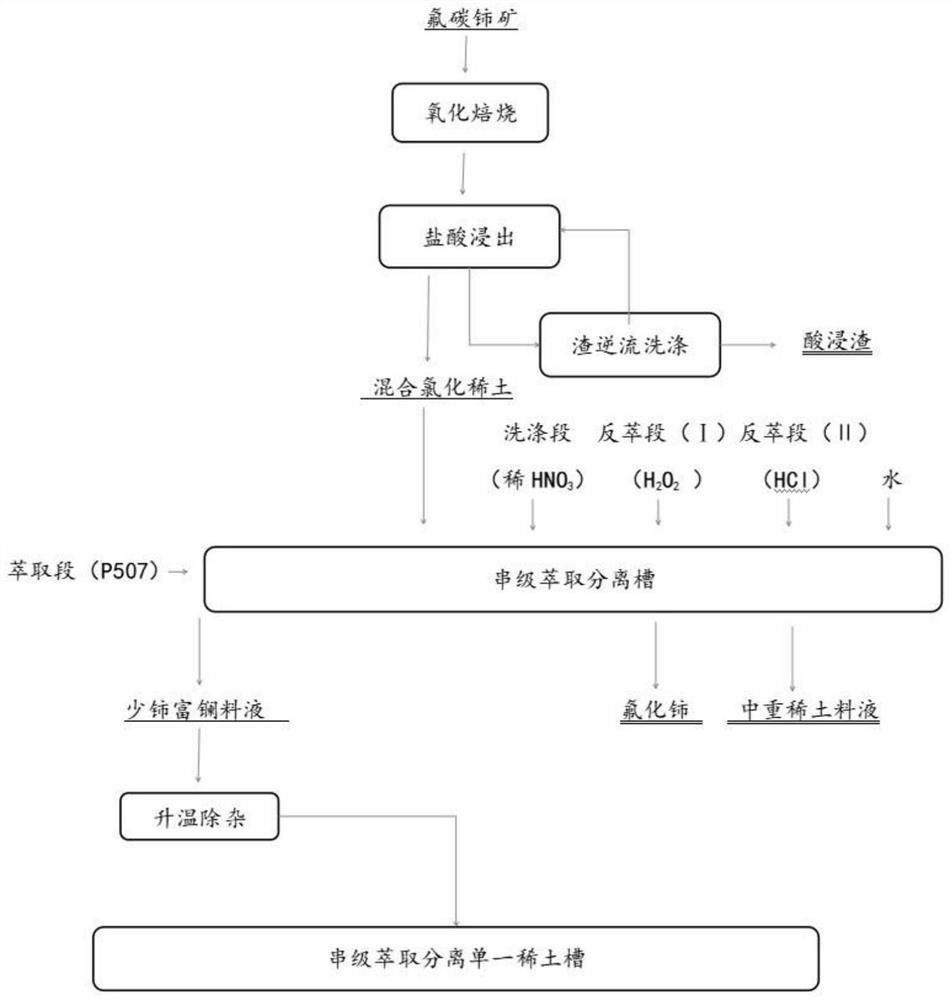

本发明属于稀土冶炼技术领域,具体涉及一种通过低温浸出氟碳铈矿生产氟化铈的新方法。

北方有色为您提供最新的四川乐山有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!