全部

362

362

0

0

新能源汽车的运行不需要燃烧汽油,主要采用非燃油动力装置和清洁能源,减少了二氧化碳等气体的排放,从而达到保护环境的目的。近年来随着人们环保意识的加强和原油价格的上涨,新能源汽车逐渐变得热门起来。电池箱的外壳材料一般为铝合金,在铝合金内表面有一层复合材料覆膜,这层覆膜的作用是进行绝缘并增加电池与胶水的接触面积。电池是用胶水粘接的方式固定在电池箱内部的,如果粘接面积不足,电池较易从电池箱脱落并影响正常使用,因此铝合金覆膜与内部胶水的粘接面积检测非常关键。

341

341

0

0

厚板半自动超声波探伤系统是一种便于拆装和移动的半自动超声波探伤设备,利用目前已经成熟的多通道超声波探伤仪器,配以专用的扫查机构和专用的计算机探伤软件,实现对厚板等产品的探伤工作。

356

356

0

0

管端相控阵自动检测系统应用于石油石化流体输送用焊管、无缝管的端部自动检测,运用相控阵技术,提高系统声束密度及精度,降低漏检,全面替代常规超声检测的各种方法。

363

363

0

0

高压气瓶超声波自动检测系统是一款专为交通、化工、消防、石油、船舶、能源等行业设计的自动化检测设备,适用于钢铁材质气瓶(直径φ219~508mm,壁厚4.0~26mm,直段长度450~2000mm)的无损检测。系统采用双向超声波探伤技术,可自动检测气瓶直段的纵向和横向缺陷以及壁厚,满足GB4730-2005、GB/T5777-2012和GB/T18248等检测标准。其机械结构采用龙门横梁式,支持定制化设计,通过C扫描技术实现管子二维图像的可视化,并可储存检测参数以便后续调用,确保检测过程高效、准确,为高压气瓶的质量控制和安全评估提供可靠保障。

347

347

0

0

MORT-160铝合金焊缝X射线成像检测系统是一款专用于铝合金焊缝检测的高效无损检测设备。该系统由高频高压X射线源、工业数字平板实时成像探测器、工业电脑及专业图像处理系统、屏蔽房及机械控制机构,以及电气控制部分等组成,能够实现铝合金焊缝的实时成像检测,具备高分辨率、快速检测和精准缺陷识别的特点,广泛应用于航空航天、汽车制造等领域,为铝合金焊缝的质量控制提供可靠的检测解决方案。

356

356

0

0

该系列机型可采用机电一体型或分立型结构。进口工业计算机(PLC)控制;手动、自动操作任意选择;可对工件分别进行周向、纵向或复合磁化;可选择自动旋转观察工件缺陷功能;可采用普通磁粉探伤或荧光磁粉探伤,并根据用户需求,可提供荧光探伤的各种配置(荧光灯及暗室)。

338

338

0

0

荧光渗透检测一般用于非磁性材料、铝合金、不锈钢叶轮、叶片等非多孔型材料和零件的荧光渗透检查,包括加工缺陷和使用中产生的缺陷,适用于波音、空客和ARJ项目的检测。该线的设计和制造必须满足BSS7039、AITM6-1001、ZPS04707-00000三个工艺规范要求。

237

237

0

0

该系列机型可采用机电一体型或分立型结构。进口工业计算机(PLC)控制;手动、自动操作任意选择;可对工件分别进行周向、纵向或复合磁化;可选择自动旋转观察工件缺陷功能;可采用普通磁粉探伤或荧光磁粉探伤,并根据用户需求,可提供荧光探伤的各种配置(荧光灯及暗室)。

359

359

0

0

MOMT-10脉冲式磁粉探伤仪是一款适用于单相磁化(周向通电磁化)的便携式检测设备,采用剩磁法检测,外观小巧且便于携带。该仪器广泛用于小型零部件(如轴承滚子)的裂纹检测,具备0~6000A连续可调的周向磁化峰值电流,采用电容脉冲式磁化方式,灵敏度高,能清晰显示A1-15/50型标准试片的裂纹。设备配备气动夹紧装置,电极夹持距离0~150mm可调,探伤周期平均为5秒/件,退磁效果良好,工件表面剩磁不大于3GS。使用单相220V-5A/300KVA 50Hz电源,瞬间最大电流满足检测需求,是高效、便携的磁粉探伤解决方案。

220

220

0

0

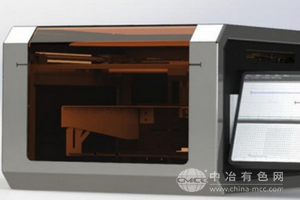

便携超声-BOX检测系统是一款专为管、棒、板、盘等工件设计的高效无损检测设备。其体积小巧(400×380×280 mm),重量仅18 kg,便于携带且配备保护外壳,适合现场使用。系统支持水浸和空耦双模式扫查,可根据应用场合灵活切换,水浸模式适用于批量精致零件检测,空耦模式则适用于电池等不宜触水的薄件。设备采用10MHz聚焦探头和500kHz空耦探头,扫查面积达200×230 mm,扫查速度为200 mm/s,控制精度高达±0.05 mm,支持实时A、B、C扫描成像,集成度高,外形简洁美观,无冗余设备,是工业现场和实验室检测的理想选择。

359

359

0

0

X射线实时成像检测系统可用于对各类金属铸件、汽车零部件、焊接件、塑料制品、橡胶制品、耐火材料、树脂材料、复合材料和陶瓷体等各种产品进行在线式无损检测。该系统适用于军工、航空、航天、装备制造、电子、汽车、高铁等行业。

353

353

0

0

X射线实时成像检测系统现已广泛应用于工业X射线实时成像检测。尤其对于批量大,检测率高的零部件是一种非常实用有效的检测方法。它具有动态观察、形态真实、检测效率高的特点。并可采用计算机图像处理装置对射线图进行处理,使检测灵敏度进一步提高,并可存档打印等。

354

354

0

0

X射线实时成像检测系统现已广泛应用于工业X射线实时成像检测。尤其对于批量大,检测率高的零部件是一种非常实用有效的检测方法。它具有动态观察、形态真实、检测效率高的特点。并可采用计算机图像处理装置对射线图进行处理,使检测灵敏度进一步提高,并可存档打印等。

405

405

0

0

X射线探伤机主要应用范围:对非金属、轻金属、铸造件、各种合金、压力容器等进行X射线无损检测。主要检测焊接缺陷(裂纹、气孔、夹渣、未溶合、未焊透等)。

429

429

0

0

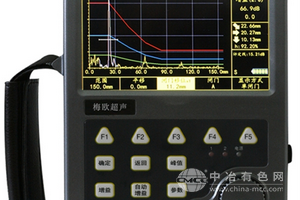

MOUT-760型全数字超声探伤仪测厚仪一体机,采用新型超大屏幕高亮度显示器,仪器造型优美,体积小巧,屏幕大,仪器功能强劲,性能稳定,操作简便,是一款先进的便携式超声波探伤仪,同时也是一款便携式的测厚仪。本仪器可检测内部缺陷(如裂纹、夹杂、气孔等)并能自动进行定位、评估和诊断。应用于试验室、特检院、船舶制造、石油天然气装备、航天、军工、化工、电力、钢铁、冶金、铁路、汽车制造、机械、锅炉压力容器、特种设备、石油管道、建筑业、模具制造等行业。

499

499

0

0

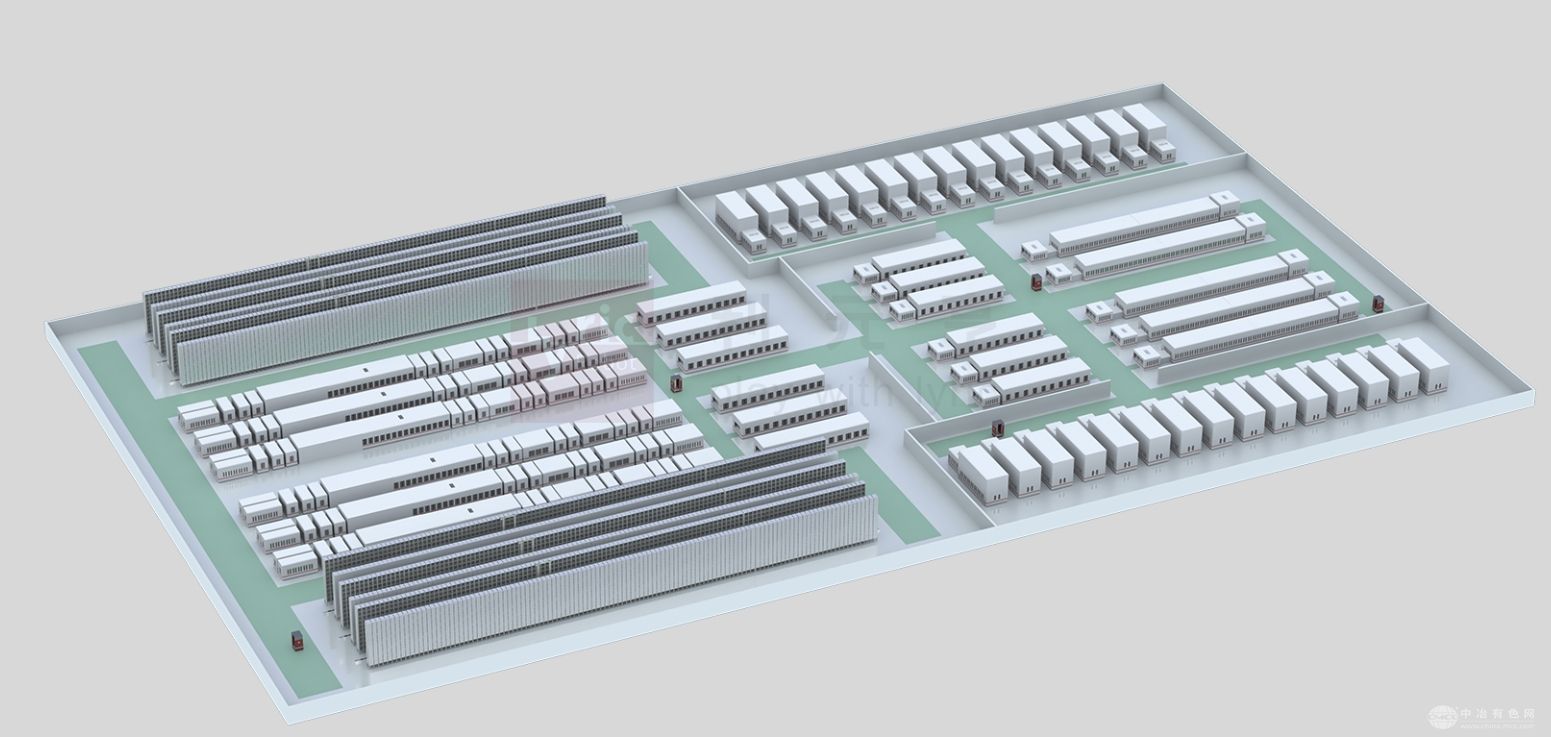

广东利元亨智能装备股份有限公司推出的太阳能光伏组件自动化生产线,具有高效、智能的特点。该生产线的节拍为18秒/个,产能提升了25%,优率高达98.9%,自动化率更是达到了95%,整体性能出色。

474

474

0

0

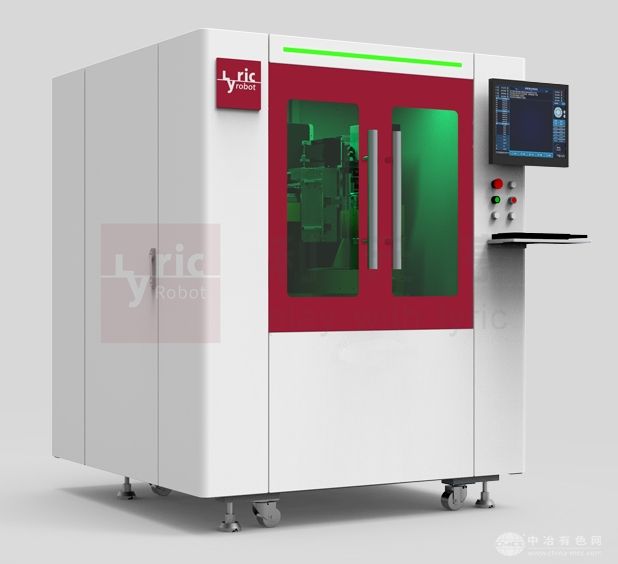

广东利元亨智能装备股份有限公司推出的全自动超快无损切片机是一款高效、精准且稳定的设备,专为电池片的快速裂片及分离而设计。它采用无损技术,能够在流水线上将电池片裂片成指定规格,确保产品优率高达99.5%以上,产能达到7200片/小时,碎片率控制在0.05%以内,故障率更是低于1%。

500

500

0

0

广东利元亨智能装备股份有限公司PERC激光开槽设备特点:产能:7200uph;硅片厚度:150-250μm;图像精度:≤15μm;碎片率(<):0.03%。该激光系统用于PERC电池背钝化量产线,采取激光消融电池背面的钝化膜,可提供在线或离线两种生产方式。

471

471

0

0

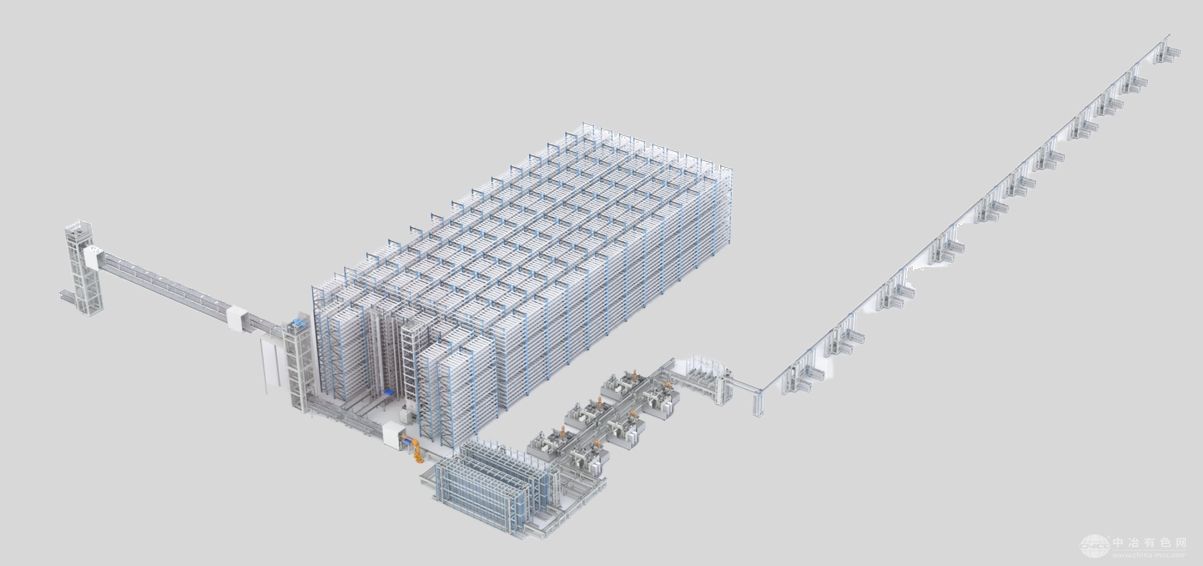

电池片分拣包装线产能相当可观,每小时能够完成155000片电池片的分拣包装工作,效率非常高。而包装后的电池片产品,每盒的重量为3公斤,方便运输和存储。从整体功能布局来看,该方案涵盖了从辅材上料到最终入箱的全流程。具体包括外观检测,确保电池片的品质;套袋、装盒、热塑封等环节,保障产品包装的完整性和密封性;标签打印,便于产品信息的追溯和管理;分批分档,实现产品的精准分类;还有缓存密集库,用于临时存储产品,提高生产的灵活性。

476

476

0

0

模压石墨双极板是一种在氢燃料发动机中发挥关键作用的零部件,主要用于分离燃料和氧化剂,防止气体渗透,同时还承担着收集和传导电流的任务,其电导率高,应用范围十分广泛,涵盖了汽车、分散发电以及便携电源等多个领域。在生产制造方面,已经实现了上料、模压、下料的全自动连续化生产,不仅提高了生产效率,还保证了产品的质量。设备在成型环节可以根据极板的尺寸灵活调整,实现一出一或一出二的生产模式,以满足不同客户的需求。

487

487

0

0

燃料电池电堆装配线,这条装配线的效率非常高,每件产品的生产时间仅需2秒。它涵盖了燃料电池电堆生产中的多个关键工序,包括MEA预处理、双极板点胶贴垫片、双极板和端板预处理、堆叠压装紧固、PACK组装以及电堆返修等。其亮点在于高度集成化,将全自动堆叠、智能压装、全自动穿螺杆、智能紧固、在线气密检测等多个工站集成于一体。此外,它还应用了感知技术,通过动态力值反馈来确保电堆的整体高度和性能。其高精度叠台基于利元亨多年的锂电叠片技术,堆叠精度可达±0.1mm,进一步提升了产品的质量和性能。

中冶有色为您提供最新的有色金属设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日