全部

1055

1055

0

0

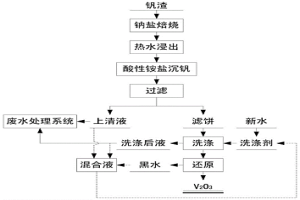

本发明公开了一种酸性铵盐沉钒废水综合利用的方法,属于钒冶金技术领域。针对现有技术中沉钒废水回收利用的成本高、流程长的问题,本发明提供了一种酸性铵盐沉钒废水综合利用的方法,包括:将溶液A、溶液B和溶液C混合均匀,得混合液;将混合液升温至50℃~90℃,并控制体系pH为3.0~7.0;然后将其用于沉淀料浆过滤后的APV滤饼的洗涤。本发明通过控制APV洗涤剂高温时的pH、洗涤剂温度、洗涤液固比,实现了沉钒废水的利用及钒和铵根离子的回收,并且能够获得高质量的APV产品,为沉钒废水的综合回收利用提供了一条新途径。

642

642

0

0

本发明公开的是钢铁冶金领域的一种重轨钢全断面均质性及轨腰致密度控制方法,着重在连铸阶段采用以下步骤进行控制:连铸电磁搅拌采用二冷电磁搅拌,具体安装位置为距离结晶器钢液面5.0~6.0m区间,搅拌磁场强度控制在200×10‑4~250×10‑4T;中包浇铸钢液过热度按35~45℃执行;连铸二冷冷却水量按比水量0.30~0.33L/kg钢执行。按照上述参数进行控制,铸坯凝固组织组成得到良好控制,柱状晶较为发达,晶杆细而致密,等轴晶(晶粒短晶杆粗)区面积缩小,铸坯C元素偏析曲线演变平缓,无较大幅度负正偏析交替,钢轨C元素偏析度较差值较小,钢轨全断面均质性提高,轨腰中心偏析控制较好,致密度提高。

900

900

0

0

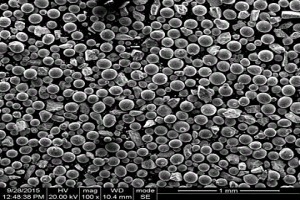

本发明涉及冶金领域,主要涉及烧结钒钛磁铁精矿强化制粒方法,尤其是一种有效改进钒钛磁铁精矿粒度粗制粒性能的烧结钒钛磁铁精矿强化制粒方法:使用非烧结行业使用的粘结剂,该粘结剂为膨润土,以重量百分比计,膨润土配比占烧结料的0.1‑2.0%。对于粒度粗的钒钛磁铁精矿而言,亲水性与成球性极差,混合料粒度组成差,粒度细,料层阻力大,混合料球粒的热稳定性亦差,烧结过程中精矿从核粒上脱落,使透气性更加恶化,烧结技术经济指标差。本发明创造性的添加膨润土替代传统的“生石灰+活性灰”组合,进行强化制粒的作用与效果明显,为钒钛磁铁精矿强化制粒开辟了新的途径,是钒钛矿强化制粒的技术突破。本发明适用于以烧结矿为主的强化制粒工艺之中。

1127

1127

0

0

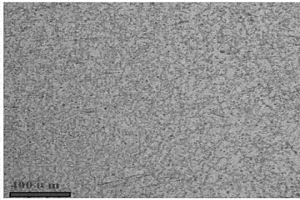

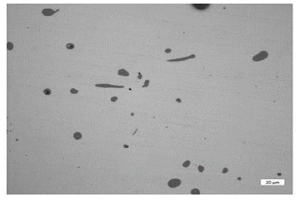

本发明公开了一种均质铀钨合金的制备技术,属于冶金领域,合金中钨的含量在2‑40%范围内,制备过程中,采用电弧熔炼技术,钨先熔于铀熔体中。通过对铀钨合金锭正反面多次熔炼,同时在熔炼的过程中施加电磁场对熔体进行搅拌,使钨均匀分布于铀熔体中,在再凝固的过程中弥散均匀的析出,最终钨以颗粒状均匀弥散的分布于整个铀钨合金锭中。

897

897

0

0

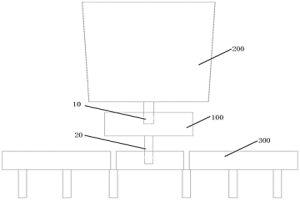

本发明涉及钢铁冶金领域,公开了一种连铸生产过程的中包液位控制方法,所述方法具体是在钢包与中包之间设置缓存包,以维持换包过程中中包液位稳定,所述缓存包的尺寸根据连铸机断面尺寸、连铸机浇铸流数、连铸机浇铸拉速及浇铸换包时长确定。本发明提供的技术方案能够保证换包期间中包液位稳定,避免保证液位而进行的拉速调整,为铸坯质量稳定提供装备技术保障。

995

995

0

0

本发明涉及钢铁冶金领域,公开了一种SWRH82B钢及其冶炼方法,具体包括:在转炉内兑加质量百分比小于等于0.010%的S进行吹炼;当钢液中C的质量百分比大于等于0.050%、钢液的温度为1660‑1700℃时,转炉出钢;出钢过程进行吹氩及钢液脱氧合金化处理;小平台喂铝60‑100m;钢液到达LF炉后,添加活性石灰和石英砂;控制精炼渣碱度为2.0‑3.0;控制钢液的出站温度为1570‑1585℃;对钢液进行真空处理,并进行合金成分微调,出站,控制出站温度为1530‑1545℃;浇铸温度为1483‑1490℃。本发明提供的技术方案生产出的SWRH82B钢均质性及芯部致密性高。

755

755

0

0

本发明属于钢铁冶金技术领域,具体涉及一种600MPa级高耐蚀耐候钢及其制备方法。为了开发一种全新成分、耐候效果好的耐候钢,本发明提供了一种600MPa级高耐蚀耐候钢,其化学成分为:按重量百分比计,C≤0.12%,Si:1.20~2.00%,Mn≤1.50%,P:0.060~0.150%,S≤0.015%,Cr:2.90~3.70%,Ni:0.10~0.40%,Cu:0.20~0.60%,Als≥0.010%,余量为Fe及不可避免的杂质。本发明还提供了上述高耐蚀耐候钢的制备方法及用途。本发明的高耐蚀耐候钢耐大气腐蚀性指数I达到12.61~14.02,显著高于6.0,实现了产品优良的耐大气腐蚀性能。同时,其相对Q355B腐蚀率≤25%,屈服强度600~670MPa,抗拉强度850~950MPa,延伸率A≥18%,‑40℃冲击值≥27J,可在炎热潮湿地区裸露使用,可广泛用于建筑、桥梁施工或车辆制作领域,具有良好的应用价值。

784

784

0

0

本发明属于钢铁冶金技术领域,具体涉及510MPa级高硅高磷高铬耐候钢及其制备方法。本发明所要解决的技术问题在于提供具有良好耐腐蚀作用的510MPa级高硅高磷高铬耐候钢,其化学成分为:C≤0.12%,Si:1.20~2.00%,Mn≤1.50%,P:0.060~0.150%,S≤0.015%,Cr:1.20~2.00%,Ni:0.10~0.40%,Cu:0.20~0.60%,Als≥0.010%,余量为Fe及不可避免的杂质。本发明耐候钢的耐大气腐蚀性指数I达到10.57~11.98,显著高于6.0,实现了产品优良的耐大气腐蚀性能,可广泛用于建筑、桥梁施工或车辆制作领域,具有良好的应用价值。

834

834

0

0

本发明属于钒化工冶金技术领域,具体涉及酸性高磷钒液提钒的方法。本发明所要解决的技术问题是提供一种能够有效降低钒损失的酸性高磷钒液提钒的方法。该方法包括如下步骤:a、向酸性高磷钒液中加入还原剂反应,得还原溶液;b、调节还原溶液的pH值使四价钒沉淀,过滤得钒沉淀渣和含磷溶液;c、将钒沉淀渣干燥,酸洗,煅烧得五氧化二钒。采用本发明方法能够有效分离钒和磷,降低钒的损失。

811

811

0

0

本发明公开了一种提高冶炼炉排料效率的方法,属于冶金技术领域,所述的一种提高冶炼炉排料效率的方法,包括如下步骤:(a)、冶炼炉内反应达到终点前进行排料通道预钻,预钻时将通道钻至芯部发红为止;(b)、然后在达到排料条件时,更换更小尺寸的钻头进一步钻穿排料通道,然后通过排料通道对冶炼炉内熔体进行排料。本发明采用提前预钻开口准备+排料时快速钻穿熔体流出通道的分段钻孔手段,并通过组合使用不同尺寸钻头,既缩短了开口、熔体排出时间,提高生产效率;又提高了熔体流出过程的控制水平,确保了过程平稳有序,安全可控。

1109

1109

0

0

本发明涉及提高AlV55钒铝合金成品率的方法,属于冶金领域技术领域。本发明解决的技术问题是现有一步法制备AlV55合金成品率偏低。本发明提供提高AlV55钒铝合金成品率的方法,a.将V2O5、金属Al和AlV55碎合金称量后装入料罐中混合均匀;b.将反应器置入密闭空间,倒入步骤a混好的物料,引燃镁带触发反应,进行铝热还原冶炼;c.将步骤b反应物料放入真空感应炉内进行重熔浇铸;d.打开真空感应炉,经喷砂破碎处理得到AlV55钒铝合金成品。本发明可将AlV55钒铝合金的成品率提高到70%以上,合金表面光滑,无缩孔,无粘渣。

877

877

0

0

本发明公开了一种高温挥发抑制装置与方法以及装置的应用,属于冶金化工材料制造加工技术领域。该装置包括固体部件以及用于至少贴合于固体部件的侧壁的外表面的疏松结构材料。该装置能显著降低高温工作时固体部件表面的挥发,降低生产成本,减少产品杂质和提高关键部件耐久度。其可用于晶体生产。对应的抑制固体部件高温挥发的方法包括以下步骤:在固体部件的外表面贴合疏松结构材料,可有效抑制固体部件在高温工作时的挥发。

825

825

0

0

本发明公开了一种对称吊装护炉铁件保护板、炉柱结构及安装方法,涉及冶金焦化工程施工技术领域;其包括对称吊装在焦炉炉体机、焦两侧相对位置的炉柱、保护板,保护板设置在炉柱和焦炉炉体之间,保护板配置有加压装置及液压系统,且加压装置安装在炉柱外侧并与炉柱之间的间隙≥50mm;液压系统包括有张拉液压缸、钢丝绳、液压管和液压控制器,钢丝绳分别与张拉液压缸和两侧炉柱外侧的加压装置连接,且张拉液压缸通过液压管与液压控制器连接,以使通过张拉液压缸张拉与钢丝绳连接的加压装置进而加压保护板;通过实施本技术方案,能够确保保护板的加压质量以及焦炉施工质量,进而提升后期焦炉的生产效率及延长焦炉工作寿命,具有很好的应用前景。

977

977

0

0

本发明涉及冶金技术领域,具体涉及含高Si镍铜耐蚀合金及其制备方法。本发明所要解决的技术问题是提供一种含高Si镍铜耐蚀合金及其制备方法,其制备方法包括真空感应、真空自耗、材料热加工、材料热处理步骤。该方法通过在合金中添加高Si元素,其耐蚀性、机械强度和耐磨性均得到提高。

1048

1048

0

0

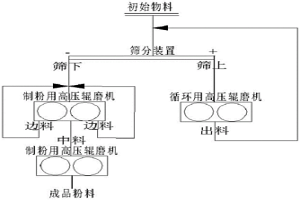

本发明公开了一种粗粒级铁精矿制粉系统及方法,涉及冶金领域,通过筛分装置与多台高压辊磨机组合,可以实现对不同粒级配比的物料进行统一的分流处理,大幅度提高制粉效率,还能够有效避免大颗粒物料进入制粉模块,以确保成品铁精粉能够获得良好的造球性能,使得生产的铁矿球团各项性能指标达到了高炉使用的要求。

本发明属于冶金技术领域,具体涉及一种Fe‑Mn‑Al‑N‑S系高氮低密度易切削钢棒材及其制备方法。本发明所要解决的技术问题是提供一种Fe‑Mn‑Al‑N‑S系高氮低密度易切削钢棒材,其化学质量百分数为:0.3~0.6%C、18.0~22.0%Mn、5.0~10.0%Ni、2.0~6.0%Al、5.0~10.0%Cr、0.01~0.5%S、0.35~0.65%N、P≤0.01%,其余为Fe和不可避免的杂质。本发明还提供了上述钢的制备方法。本发明钢具有易切削和密度低等优点,能够很好地应用到汽车领域。

771

771

0

0

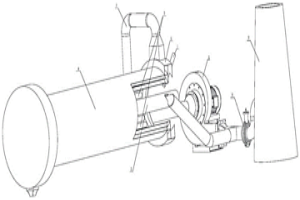

本发明公开了一种引风干燥方法,尤其是公开了一种用于钛精矿的引风干燥方法,属于冶金原料生产设备设计制造技术领域。提供一种能有效提高钛精矿干燥效率,降低煤气消耗的用于钛精矿的引风干燥方法。所述的引风干燥方法通过在进料管下方的烟气主管与烟气回气管之间吹入温度在85℃~98℃之间的压力烟气,使通过进料管输入回转窑的窑头内的钛精矿处于悬浮的弥散状态,以及使位于回转窑内的钛精矿脱离烟气主管和回转窑的侧壁防止钛精矿板结来提高钛精矿的干燥速度,其中,弥散状钛精矿+烟气的混合物中G钛精矿/G烟气的比值控制在2.3~3.7之间。

1146

1146

0

0

本发明公开的是冶金领域的一种生产断面为φ280mm的30CrMo圆管钢铸坯的中心偏析控制方法。该方法包括转炉冶炼、LF炉精炼钢水、RH精炼以及连铸钢水等步骤,其中的关键技术在于在连铸阶段采用了结晶器电磁搅拌与凝固末端电磁搅拌相结合的技术。本发明的有益效果是:首先在钢水冶炼阶段按照合理的参数控制,提高了钢水的纯净度并使其出站条件达到最佳,随后在钢水浇注的过程中,采用结晶器电磁搅拌与凝固末端电磁搅拌相结合的方式,使得钢液成分均匀化,并采用较低的温度进行浇注,使得坯壳均匀生长,柱状晶组织在搅拌过程中不断冲刷熔断,等轴晶形核率提高,柱状晶生长被抑制,从而避免或减少铸坯中心偏析。

1105

1105

0

0

本发明属于冶金资源综合利用领域,具体涉及到一种碳热还原含钛高炉渣制备碳化钛的方法。其工艺步骤包括(1)细磨;(2)混料;(3)还原;(4)冷却;(5)酸浸;(6)静置分层;(7)水洗干燥;最终得到碳化钛。本发明的亮点在于添加含硼化合物进行碳热还原,对还原料进行酸浸和静置分层处理,实现了钛与炉渣中的钙、镁、铝、硅、铁等元素的分离。本发明解决了目前含钛高炉渣综合利用中存在的提钛率低、资源综合利用率低等问题,具有工艺简单、钛提取率高、绿色高效等优点。所制备的碳化钛具有耐高温、耐磨、高硬度、等优异性能,可广泛用于航空航天、耐磨耐火材料、合金等高精尖行业,具有巨大的经济效益。

1023

1023

0

0

一种高强度抗剥落耐磨陶瓷涂料及制备方法,把按照比例称取的颗粒料、粉料、粘结剂进行充分混合,获得的膏状涂料。施工时只要把本涂料用于易磨损的设备及管道,锅炉喷燃器,旋风筒、工频感应电炉的溶槽、催化裂化装置的旋风分离器等部位,即可产生良好的抗氧化、抗冲蚀、耐磨保护和修复效果,在冶金、矿山、水泥、电力、石油、化工等领域均有使用场所。该涂料的特点是:粘结性强,耐剥离强度大,适应温差大(100℃-150℃均可使用)抗氧化、抗冲蚀、耐磨性好;施工方便,降低工人劳动强度及施工条件;使用周期长达3-5年,大幅度降低了消耗,且使用过程中不产生有害气体。即使在使用后期,也不会产生裂缝漏烟漏火现象,以保证安全生产。

908

908

0

0

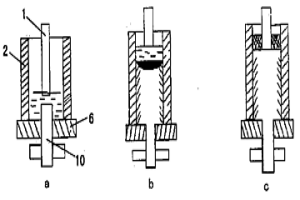

本发明公开了一种中频炉炉衬浇筑用的活动坩埚,涉及冶金工业中频炉炉衬浇筑用的模具技术领域,包括坩埚本体,所述坩埚本体的侧壁上开有长条形缺口,所述长条形缺口与坩埚本体的中心轴线平行;所述坩埚本体的长条形缺口位置处设有若干个可调节螺栓装置。本发明不再采用电焊方式封闭坩埚直面竖缝,通过采用在坩埚直面上开设长条形缺口,并在长条形缺口位置安装可调节螺栓装置,使用时将可调节螺栓装置调至需要的扩展尺度,完成后将可调节螺栓装置调至需要的缩放尺度,再采用行吊脱模,从而降低了因紧固性脱模的操作难度,规避了脱模时坩埚对炉衬体的损坏,有利于提高炉衬的使用寿命,同时炉衬体的使用安全性进一步地得到了提升。

1093

1093

0

0

本发明属于湿法冶金领域,具体涉及一种偏钒酸钠的制备方法。本发明偏钒酸钠的制备方法,包括以下步骤:a、将偏钒酸铵与碳酸钠、碳酸氢钠或氢氧化钠加入到水中溶解,微波加热同时抽真空进行脱氨反应;b、将a步骤脱氨后的溶液搅拌蒸发结晶,当其中结晶的晶体占溶液体积的2/3~4/5时,过滤,并用1~10℃的冷水淋洗,得到二水合偏钒酸钠晶体;c、将b步骤得到的二水合偏钒酸钠晶体,在150~200℃下干燥脱水30~60min,即得。本发明具有工艺简单、反应时间短、操作方便;效率高耗时少,工艺中原料利用率高,节约成本,促进环保等特点。

745

745

0

0

本发明公开了一种稳定器,尤其是公开了一种用于等离子切割机割咀的稳定器,属于冶金生产辅助设备设计制造技术领域。提供一种能有效的提高切口的形位质量的用于等离子切割机割咀的稳定器。所述的稳定器包括支撑调节组件和支撑移动组件,所述的支撑调节组件和所述的支撑移动组件分别安装在所述割咀沿切割线方向的两侧;在所述等离子切割机切割联体方钢的过程中,所述的割咀通过所述的支撑调节组件调整割咀最下端距所述联体方钢上表面的高度,所述的割咀通过所述的支撑移动组件沿切割线移动。

889

889

0

0

本发明公开了一种列车车轴激光熔覆修复的合金粉末,所述合金粉末的成分及质量百分比为:C:<0.1%;Cr:17.5~20%;Ni:10.5~16%;B:0~0.65%;Si:0.12~1.0%;Mn:<0.8%;V:1.5%;稀土镧和铈<1.0%;其余为Fe。合金粉末的制备方法为配料、球磨、一次干燥、筛分和二次干燥。本发明的合金粉末,尤其是钒、镧和铈的添加,使其成分混合均匀,球形度较好,合金粉末的流动性好;本发明利用合金粉末进行修复受损铁道车辆车轴具有工艺可控性好、修复层和基体界面冶金结合良好,没有气孔、夹渣、裂纹等缺陷,从微观组织观察方向性树枝晶减弱,修复后车轴材料的力学性能到达标准要求,节约资源和能源的特点。

1000

1000

0

0

本发明提出了一种利用晶体硅切割废粉料作还原剂冶炼铬铁合金的生产方法,它是将晶体硅切片行业废弃的切割废粉料全部或者部分替代焦炭作为还原剂配入铬矿原料中直接入炉进行冶炼作业,充分利用晶体硅切割废粉料中的高纯单质硅、碳化硅具有的高储能强还原特性,在高温熔融状态下对铬矿中的铬、铁氧化物进行还原放热反应即可制得合格的铬铁合金产品,它能大批量规模化地高效回收利用晶体硅切割废粉料中的高纯单质硅和碳化硅资源和储能,既可有效解决晶体硅切片行业因堆放切割废粉料造成的环境污染问题,又可极大地降低冶炼铬铁合金单位能耗进而降低生产成本,对冶金企业开展节能减排增效降耗工作有积极意义,具有显著的环保效应和经济效益。

848

848

0

0

本发明公开了用于氟化工生产设备的镍基双金属复合材料的制备方法。用于氟化工生产设备的镍基双金属复合材料的制备方法,包括以下步骤:(1)基材、复材选料:根据工况要求,选择基材和复材;(2)熔炼、精炼:将基材和复材通过中频感应炉进行熔化,再经过精炼炉精炼调整成分;(3)离心浇注复合管坯:将精炼后的金属溶液通过离心复合铸钢机进行离心浇注成为复合管坯;(4)外剥加工:对浇注完毕的复合管坯进行内镗外剥加工,去掉有缺陷部分;(5)热挤压、开坯:热挤压加工、开坯,使复合管坯进行一次初变形,并进行热处理;(6)冷轧为成品。本发明方法制备出的材料基层与复层完全为冶金结合,(复合面结合力高)组织致密、强度高。

828

828

0

0

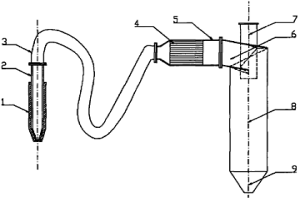

本发明公开了一种吸渣装置及使用该吸渣装置的除渣方法。所述吸渣装置包括顺序连接的进气管、金属软管、抽气单元和金属直筒,其中,所述进气管具有设置有吸渣口的一端,以通过所述吸渣口将金属液表面上的渣吸入进气管内;所述抽气单元的进气端与金属软管连接,所述抽气单元的出气端与金属直筒的中部的进气口连接,以形成依次经过进气管、金属软管、抽气单元和金属直筒的气流;所述金属直筒的下端与集渣斗连接以收集所述渣,所述金属直筒的上端与出气管连接以排出所述气流。本发明的吸渣装置及使用该吸渣装置的除渣方法能够在使金属液损失最小化的情况下,去除金属液表面上的冶金渣。此外,所述吸渣装置还具有操作灵活、除渣效率高的优点。

664

664

0

0

本发明公开了一种电渣熔铸列车车轴的工艺,特别是适合于高速列车的车轴的生产工艺。本发明的电渣熔铸列车车轴的工艺流程为:①将电渣熔铸的结晶器的底水盘作为电极,②将车轴钢坯作自耗电极,③选用渣系和填充比,④电渣熔铸成实心车轴或空心车轴或车轴坯。采用电渣熔铸列车车轴的工艺生产的列车车轴化学成分均匀、金属致密、枝晶细化、显微偏析小、无疏松、无夹渣缩孔等缺陷,夹杂物少分布弥散,提高了列车轴的力学性能,疲劳寿命比炉外精炼钢制作的列车轴高5-10倍。而且,采用该工艺能减少原有冶金制造工艺中的锻造、反复加热等工序,降低了生产成本,提高了产品的合格率。

中冶有色为您提供最新的四川有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日