全部

891

891

0

0

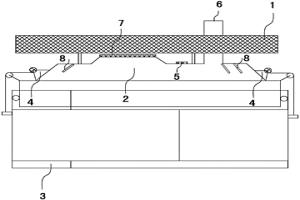

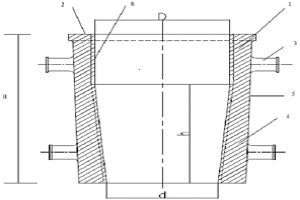

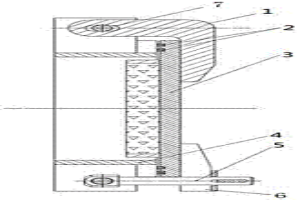

本发明属冶金脱硫设备领域,尤其涉及一种铁水脱硫站烟气收集仓,包括固定架(1)、固定工作罩(2)及活动工作罩(3);所述固定工作罩(2)置于固定架(1)之下,且与固定架(1)固定相接;所述固定工作罩(2)套于活动工作罩(3)内,且与活动工作罩(3)的内壁滑动相接;在所述固定工作罩(2)的顶部固定设有提升装置(4);所述提升装置(4)的工作端与活动工作罩(3)外壁的相接;在所述固定工作罩(2)的顶部设有加料口(5)、烟气出口(6)及搅拌头工作孔(7);在所述固定工作罩(2)内,固定设有导流板(8)。本发明结构简单,使用方便,烟气收集效果理想。

763

763

0

0

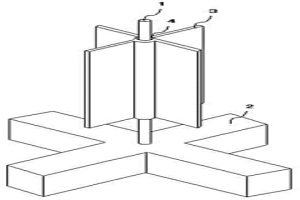

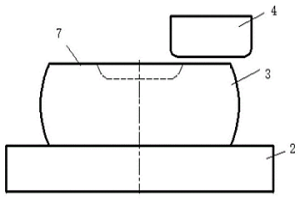

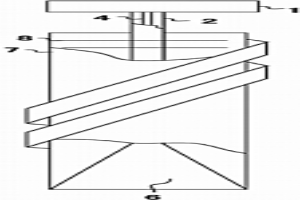

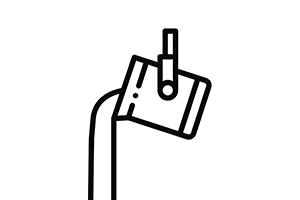

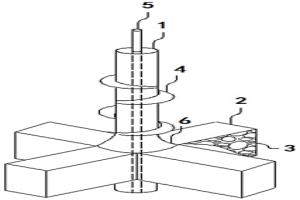

本发明属冶金脱硫设备领域,尤其涉及一种双叶片铁水脱硫复合搅拌器,包括中心搅拌轴(1)、底部搅拌叶片(2)及上部搅拌叶片(3);所述底部搅拌叶片(2)与中心搅拌轴(1)的下端部固定相接;所述上部搅拌叶片(3)的中心套管(4)与中心搅拌轴(1)滑动套接;所述底部搅拌叶片(2)采用四叶片结构;所述上部搅拌叶片(3)采用四叶片结构。本发明通过采用底部搅拌叶片及上部搅拌叶片的上层叶片结构,在上部搅拌叶片与底部搅拌叶片复合运动作用下,在搅拌区域会形成复合涡流效应,搅拌器的搅拌效率更高,脱硫效果更理想。

1097

1097

0

0

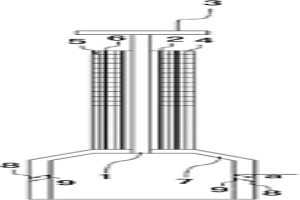

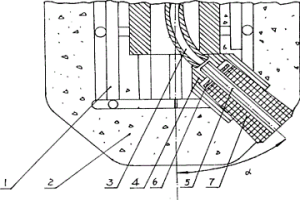

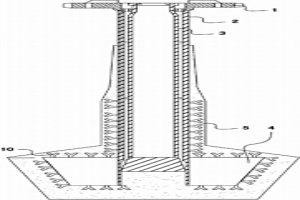

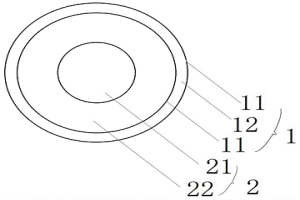

本发明属冶金铁水预处理脱硫设备领域,尤其涉及一种气旋侧逸式脱硫喷枪,它包括外护管(2)、连接法兰(3)及与所述连接法兰(3)相配接的中心管(1);其特征在于,所述中心管(1)置于外护管(2)内;所述外护管(2)采用方管结构;在所述外护管(2)外部固定设有耐火防护层(4);所述耐火防护层(4)内固定设有格栅状金属骨架(5);在所述中心管(1)及外护管(2)的底部固定设有汽化室(7);在所述汽化室(7)的侧壁开由数个排气孔(8);所述排气孔(8)的内壁固定设有气旋叶片(9)。本发明结构简单,便于维护,可以有效降低铁水脱硫过程中熔体喷溅,改善枪体应力分布,脱硫效率高。

815

815

0

0

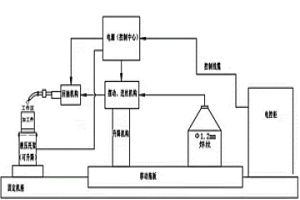

一种煤矿用液压缸内壁熔覆铜合金装置,涉及一种煤矿用熔覆铜合金装置,本发明装置由电源、液压托架、焊枪等核心部件组成,内壁熔覆铜合金装置配备Φ1.2mm的合金铜焊丝,液压支架立柱、千斤顶缸筒内壁熔覆铜合金对煤矿液压支架立柱、千斤顶内壁表面进行强化处理和智能再制造。Φ1.2mm合金铜焊丝的主要化学成份是:Cu76%、Ni2%、A18%、Mn10%、Fe2%和微量的稀土元素,这种合金铜焊丝加内壁熔覆铜合金设备熔覆出的与工件基体冶金结合的铜合金层才有极高的耐磨损、耐腐蚀作用,煤矿液压支架立柱、千斤顶内圆采用熔覆铜合金,外圆采用激光熔覆强化或再制造后延长整个液压支架的使用寿命。

1123

1123

0

0

一种控制低合金含铜钢裂纹的方法,属于冶金技术领域。其包括连铸、加热、轧制工序;所述轧制工序,开轧温度为1160~1200℃,单道次变形量≤30%;所述低合金含铜钢成分中Cu、Ni、Si元素重量含量的比值为Cu:Ni:Si=2.9~3.1:1:2.8~3.3。本发明通过调整低合金含铜钢中Cu、Ni、Si的比例,控制合理的加热制度及轧制温度,加热炉保证还原性气氛,控制单道次变形量,在生产成本的情况下,实现对“铜致表面裂纹”的控制,保证低合金含铜钢良好的表面质量。

1040

1040

0

0

本发明涉及一种大锥度多棱可调钢锭模及其浇注方法,尤其是锭型为28‑37t的锭模,属于冶金行业钢锭生产设备技术领域。技术方案是:包含模身(1)、模底(7)和绝热板(8),模身(1)的锥度为10‑14%,模身(1)的高径比为1.45‑1.7,冒口比例14%‑14.18%,模身(1)的壁厚为350‑275mm,模身(1)的内壁为多棱形,多棱形的棱面为向模身(1)中心凸出的弧面;模底(7)设有模底凹槽(12)和与模底凹槽(12)相连通的模底水口(13);模身(1)固定在模底(7)上;绝热板(8)固定在模身(1)的上部。本发明的有益效果是:能够避免锭身在凝固收缩过程中出现拉裂,而且能够改善钢锭内部质量,方便脱模。

1090

1090

0

0

氧化球团粘合剂的制备方法,应用在冶金领域,解决了以往膨润土作为氧化球团粘合剂,铁品位低,炉渣量大的问题,其步骤如下:(1)选用至少一种水溶性单体制成水相溶液;(2)将油溶性表面活性剂加入到疏水性液体中,搅拌均匀,形成油相溶液;(3)将水相溶液加入到油相溶液中,边混合,边搅拌,使其乳化成均质乳化液,然后在氮气下进行脱氧;(4)制备引发剂:将选用的引发剂溶质溶解在对应的溶剂中;(5)聚合反应:加入引发剂,反应温度在50~80℃,反应时间为4~6小时,冷却至室温,再加入水溶性可逆表面活性剂,即得氧化球团粘合剂。本发明制成的氧化球团粘合剂提高了成品铁含量,节约焦炭,降低成本。

818

818

0

0

本发明涉及一种风电法兰半模锻工艺,属于冶金行业电炉炼钢设备技术领域。技术方案是:将加热后的连铸坯按照常规镦粗的方法进行镦粗,使圆形连铸坯变成中间大两头小的圆台形;然后采用专用镦粗工具镦粗,镦粗时,按照设定的布砧方式对常规镦粗后的连铸坯上端面压制镦粗后,将连铸坯翻转180°,再按照布设定的砧方式对连铸坯下端面进行压制镦粗,直到将连铸坯压制成符合风电法兰要求的厚度和直径为止,最后,将连铸坯压制成符合风电法兰要求的厚度和直径后,再翻转90°,将圆周方向的凸起压平即可。本发明的有益效果是:能够有效的锻合铸态下的疏松和缩孔,避免风电法兰内部组织不致密、不均匀,确保产品质量能够满足法兰要求。

1169

1169

0

0

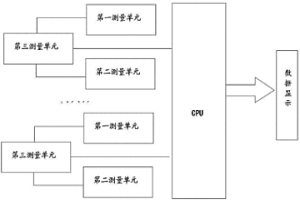

本发明属黑色冶金范畴,尤其涉及一种诊断高炉炉缸内衬装置,它包括下炉缸内衬、温差电偶及CPU;温差电偶置于下炉缸内衬中;温差电偶的输出端接CPU的输入端;温差电偶由位于下炉缸内衬周向上数个温差电偶测量单元组成;温差电偶测量单元包括第一测量单元(1)、第二测量单元(2)及第三测量单元(3);第一测量单元(1)、第二测量单元(2)及第三测量单元(3)呈等边三角形分布;温差电偶用于测量整个下炉缸内衬的温度;CPU自动接收温差电偶发出的温度信号并进而分析下炉缸内衬的状况。本发明测量精度高,适应性强,温差热电偶使用寿命长,能保证高炉安全可靠运行。

964

964

0

0

本发明涉及一种硼泥球团粘结剂/炼铁助剂及其制备方法,属于冶金技术领域。原料组分及其质量百分比为:硼泥75~84%,硼矿石粉6~10%,轻烧镁粉10~15%;其中,硼矿石粉中硼含量为10~16%,轻烧镁粉的镁含量为70~90%。本发明既可以完全代替通常所用膨润土,又可以解决由于球团矿中镁成份(炼铁助剂)难于配加,导致的球团焙烧温度过高、抗压强度偏低等问题;以硼泥为主要原料,同时加入镁等炼铁助剂,较大程度降低了二氧化硅等有害成份的含量,在高炉炼铁时明显提高铁水、炉渣的流动性,并有很好的脱硫效果,在炉况顺行方面有明显改善。

939

939

0

0

本发明属黑色冶金领域,即在铁水包内对铁水进行炉外脱硫处理领域,尤其涉及一种颗粒镁铁水脱硫喷枪,包括枪本体,所述枪本体包括配有耐火衬(2)的骨架(1)、置于枪本体内且端部呈弯曲状态的通道(3)及喷咀(5);所述喷咀(5)的入料口与通道(3)的出料口配接;在所述通道(3)的出料口配有螺纹接头(4);所述喷咀(5)的入料口经螺纹接头(4)与通道(3)的出料口配接;在喷咀(5)的外壁上固定配有推力机构(6);所述推力机构(6)的工作端与螺纹接头(4)配接;所述通道(3)的出料口的中轴线对喷枪纵轴的弯曲角度30°≤Α≤50°。本发明可降低运行费用,保证铁水包装填率达95~97%,镁吸收率在90%以上。

809

809

0

0

本发明涉及一种高炉炉顶点火孔密封装置,属于冶金行业高炉生产设备技术领域。技术方案是:包含曲臂(1)、凹槽(2)、点火孔盖(3)、紧固销轴(5)、压板(6)和耐热石墨盘根,在高炉炉顶点火孔上设有点火孔盖(3),所述点火孔盖(3)的一端通过曲臂(1)固定在高炉炉体上,点火孔盖(3)的另一端设有一块压板(6),压板(6)固定在紧固销轴(5)上,紧固销轴(5)固定在高炉炉体上,点火孔盖(3)上围绕炉顶点火孔设有多道凹槽(2),所述凹槽(2)内填充有耐热石墨盘根。本发明的有益效果是:采用耐热石墨盘根代替一次性使用的石棉绳作为密封材料,能够提高密封效果,减少资源浪费,避免煤气泄露,保证了安全生产。

1182

1182

0

0

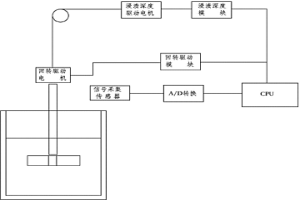

本发明属冶金脱硫涉笔领域,尤其涉及一种铁水脱硫自动控制装置,它包括信号采集传感器、A/D转换、CPU、浸渍深度驱动模块、回转驱动模块、浸渍深度驱动电机及回转驱动电机;所述信号采集传感器的信号输出端口经与A/D转换与CPU的信号输入端口相接;所述CPU的信号输出端口分两路,一路与浸渍深度驱动模块的信号输入端口相接,其另一路与回转驱动模块的信号输入端口相接;所述回转驱动模块的信号输出端口与回转驱动电机的信号输入端口相接;所述浸渍深度驱动模块的信号输出端口与回转驱动电机的信号输入端口相接。本发明操作简单,工作效率高,通过信号采集传感器处理控制电路,可实时控制搅拌器的转速及浸渍熔体深度。

本发明炉底捣打耐火材料,属于耐火材料技术领域。本发明实用性特强,减少了成本投入,为国家节省了资源,具有冶金领域的创新性,其特征是含有质量百分比85%-95%的氧化镁,具有抗烧结能力强特点,未完全烧结的氧化镁产物,具有防止裂缝的特点,达到炉底长久。经国内几十家企业验证,效果良好,增强了生产安全性,彻底解决了炉底开裂的主要问题,防止一台炉内几百吨高温铁水渗透穿炉的危险,避免生产中重大安全隐患。在人身安全上有重大意义。

997

997

0

0

本发明属冶金铸造行业脱硫装置领域,尤其涉及一种铁水脱硫用机械式搅拌装置,它包括法兰连接件(1)、与所述法兰连接件(1)固定相接的搅拌轴(2)、与搅拌轴(2)下部固接的搅拌叶片(4)、配于搅拌轴(2)及搅拌叶片(4)上的耐火材料层(5);在所述搅拌叶片(4)之间固定设有第一粉剂尾喷口(601)、第二粉剂尾喷口(602)、第三粉剂尾喷口(603)及第四粉剂尾喷口(604);所述第一粉剂尾喷口(601)、第二粉剂尾喷口(602)、第三粉剂尾喷口(603)及第四粉剂尾喷口(604)的入口分别与搅拌轴(2)的中空通道相通。本发明结构简单,成本低廉,脱硫效率高。

933

933

0

0

隔热油管高温密封环,其原料为填充聚四氟乙 烯树脂。其制造工艺与冶金粉末制造工艺相似。本 发明具有耐低温(-20℃不脆裂)、耐高温(350℃不 变质)、耐压(在200公斤/厘米2条件下,连续工作 15天仍有一定强度和弹性)等特点,因之密封性能好 并能保证安装要求,可广泛地应用于绸油热力开采生 产中。价格适宜、节省外汇。

1105

1105

0

0

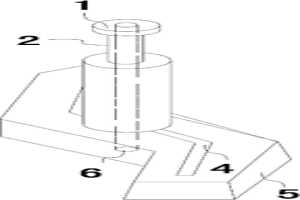

本发明属冶金铸造行业脱硫装置领域,尤其涉及一种螺旋叶片铁水脱硫旋转喷枪,它包括法兰连接件(1)、与所述法兰连接件(1)固定相接的搅拌轴(2)及与搅拌轴(2)下部固接的搅拌叶片(3);在所述搅拌轴(2)内固定套有喷管(4);所述搅拌叶片(3)与搅拌轴(2)外附有耐火材料层(7);所述搅拌叶片(3)采用螺旋结构;所述搅拌叶片(3)与搅拌轴(2)的夹角20°≤a≤30°;所述耐火材料层(7)内设有环形应力调整筋(8);在所述喷管(4)的底部固定设有汽化室(6)。本发明结构简单,工作寿命长,成本低廉,脱硫效率高。

797

797

0

0

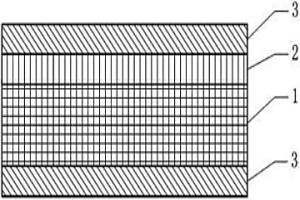

本发明属冶金铸造行业脱硫装置领域,尤其涉及一种铁水脱硫用搅拌装置,它包括法兰连接件(1)、与所述法兰连接件(1)固定相接的搅拌轴(2)、与搅拌轴(2)下部固接的搅拌叶片(4)、配于搅拌轴(2)及搅拌叶片(4)上的耐火材料层(5);所述搅拌叶片(4)包括第一金属网(6)及第二金属网(7);在所述第一金属网(6)与第二金属网(7)之间设有耐火材料夹层(8);在所述搅拌轴(2)内固定设有内管(3);在所述第一金属网(6)与第二金属网(7)之间固定设有加强筋(9);所述搅拌叶片(4)为直角梯形体。本发明具有结构简单,工作寿命长,成本低廉等特点。

1219

1219

0

0

本发明公开了一种提高钢的焊接性能的脱氧合金包芯线,包括设置在外部的保护层和内部的合金芯层,所述保护层包括两层铁皮层和夹设在铁皮层内的CaO隔热层;所述芯层包括设置在内部的Ni‑Mg合金粉层和其外部的Ti‑Fe粉层;其中芯层中各成分的质量比为Ni:Ti:Mg=10:(3~20):(1~3)。本发明还公开了其制造方法,包括在两层铁皮层中间撒布CaO粉,压实,再在其上依次均匀撒布FeTi70合金粉、NiMg20合金粉;卷成包芯线,通过拉拔压实,卷绕成线卷的步骤。本发明所述包芯线可以深入钢液内部,使生成的氧化物无论成分还是粒度都能达到期望的稳定目标。该包芯线,末端分解速度延迟,其配比能够控制,可以更精确满足氧化物冶金要求。

1156

1156

0

0

本发明涉及一种非均相高效脱磷剂及其制备方法。属于钢铁冶金技术领域。采用的技术方案是:按重量百分比,非均相高效脱磷剂由铝矾土5%~13%、粘土1%~2.5%、废弃的氧化铁皮40%~60%、石灰石25%~45%、粘结剂4%~10%组成。将废氧化铁皮粉烘干,去除水分;将烘干后的废氧化铁皮粉与粘土、白云石粉、铝矾土粉按重量份配比混合均匀;向混合均匀的物料中加入粘结剂,压球,干燥。本发明充分利用了废弃物氧化铁皮粉,不仅降低了生产成本,而且保护了环境,可有效去除铁水中的磷元素,降低炼铁成本,同时也有利于降低吨钢成本。

878

878

0

0

本发明提供了一种聚四氟乙烯精密滤料的制备方法,包括:将聚四氟乙烯纤维滤料进行磨毛工序处理;将磨毛后的聚四氟乙烯纤维滤料进行针刺加工处理;将针刺后的聚四氟乙烯纤维滤料进行浸渍处理;还可将浸渍后的聚四氟乙烯纤维滤料进行涂层或覆膜处理;应用该发明制成的精密滤料,具有化学稳定性好、过滤精度高、高强度、耐磨损、使用范围广等特点,广泛应用于化工、钢铁、冶金、发电、水泥、垃圾焚烧等各种工业熔炉的烟尘过滤。

1095

1095

0

0

本发明涉及镁质耐火砖防水领域,尤其涉及一种镁质耐火砖的防水化处理方法,其特征在于,利用硫酸镁具有结晶水的特点,真空下对镁质耐火砖进行生产后浸渍,达到防水化的目的,其具体操作步骤如下:1)配制硫酸镁溶液;2)码砖抽真空;3)注入硫酸镁溶液将砖都淹没,浸渍;4)将砖取出进行热处理。与现有技术相比,本发明的有益效果是:处理后的镁质耐火砖,气孔率降低,耐压强度提高,同时具有很高的抗水化能力,可有效的解决麦尔兹活性石灰竖窑中镁铝尖晶石砖、RH精炼炉工作层的镁铬砖及冶金电炉、转炉永久层烧镁砖的水化问题,有利于降低由于我国南方气候潮湿、多雨等恶劣条件对镁质耐火砖性能的影响,提高了镁质耐火砖的使用寿命。

850

850

0

0

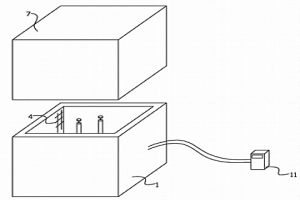

本发明属烘干设备领域,尤其涉及一种冶金行业用自动控温脱硫搅拌头烘干窑,它包括窑体及温控装置;所述窑体包括窑壁(1)及窑盖(7);在所述窑壁(1)上固定配有加热器(4);所述窑壁(1)包括红砖层(5)及与其相接的耐火砖层(6);所述窑盖(7)包括金属层(8)及与其相接的保温绵层(9);所述温控装置包括设于窑体内的温度传感器及外部控制装置;所述温度传感器的传输端口接外部控制装置的传输端口;所述加热器(4)的端口接外部控制装置的端口。本发明结构简单,能耗低,可实现自动温度控制。

1101

1101

0

0

本发明公开了一种优化低碳镁碳材料抗渣侵蚀和渗透的方法,属于冶金用镁碳材料领域。具体步骤包括原料预处理、压制成型、硬化处理。其特征在于,在混料阶段引入多晶硅废料和碳化硅陶瓷废料,通过废料中的有价元素原位形成增强相以增强低碳镁碳材料的抗渣性。同时,废料主成分硅和碳化硅在高温时可与熔渣反应,在镁碳材料表面形成高熔点保护层。本发明以一种简单的原料调整解决了目前低碳镁碳材料抗渣性差的缺陷,有很好的应用前景。

782

782

0

0

本发明涉及一种直径为350‑400mm的锻材锻造方法,属于冶金行业锻造生产工艺技术领域。技术方案是:①原料采用连铸坯,所述连铸坯的热送温度为550℃‑600℃,加热温度为1220‑1240℃,保温时间为4‑6小时;②对上述连铸坯利用平砧进行拔长,拔长4~6次,锻比2.25‑2.94,单次压下量为原始截面高度的0.2~0.22倍,每次拔长之间翻转90°。本发明的有益效果是:比照现有技术能够减少1‑2次加热,预计节省成本50%左右;大大提高生产效率,预计缩短压机作业时间50%左右,大大节省资源;可以节省镦粗时间,降低生产成本,提高生产效率。

1049

1049

0

0

本发明属冶金铸造行业脱硫装置领域,尤其涉及一种KR螺旋式搅拌装置,包搅拌轴(1)及与搅拌轴(1)下部固接的搅拌叶片(2);在所述搅拌轴(1)上固定设有螺旋叶片(4);所述搅拌轴(1)、搅拌叶片(2)及螺旋叶片(4)上设有耐火材料层(3);在所述搅拌轴(1)的中部纵向设有芯管(5);在所述搅拌叶片(2)上部固定设有护台(6);所述搅拌叶片(4)为直角梯形体;所述搅拌叶片(4)为4个,且彼此呈90度。本发明具有结构简单,工作寿命长,成本低廉,脱硫搅拌效果理想等特点。

1040

1040

0

0

本发明属冶金铸造行业脱硫装置领域,尤其涉及一种S型铁水脱硫搅拌器,它包括法兰连接件(1)、与所述法兰连接件(1)固定相接的搅拌轴(2)、与搅拌轴(2)下部固接的搅拌叶片(4)、配于搅拌轴(2)及搅拌叶片(4)上的耐火材料层(5);所述搅拌叶片(4)呈S型;在所述搅拌叶片(4)的底部设有粉剂喷口(6);所述粉剂喷口(6)的入口与搅拌轴(2)的粉剂通道相通。本发明结构简单,成本低廉,使用寿命长,脱硫效果理想。本发明通过搅拌叶片S型设计节省了大量的原材料,铁水脱硫效果得到明显提升。另外,本发明通过搅拌轴的粉剂通道向粉剂喷口喷送脱硫剂,实现了对铁水的高效率脱硫。

956

956

0

0

一种低钛热作模具钢的冶炼方法,属于冶金技术领域。其包括转炉初炼、LF炉精炼、VD炉真空精炼、浇注工序;转炉初炼工序,吹炼3~5min倒出前期渣,加入渣料进行二次造渣冶炼,继续吹炼5~7min后再次倒渣,加入渣料进行三次造渣冶炼;出钢过程进行脱氧合金化,加入钢芯铝后,加入低钛合金、低钛预熔渣;LF炉精炼工序,精炼到位钢水中[Ti]≤10ppm,精炼时间130~150min,白渣保持时间≥90min;钢包到位40~60min,钢水温度1600~1650℃时,加入低钛铬铁。本发明能有效降低钢水[Ti]含量,控制TiN夹杂物的析出,所得钢锭组织均匀,有效地改善了中心疏松、偏析缺陷,降低了非金属夹杂物。

1179

1179

0

0

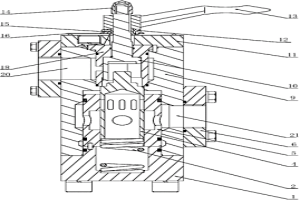

高压恒定流量调节阀,包括底座、弹簧、下芯轴、内阀体、阀体、阀芯、压板、旋转盘、手柄、刻度盘、旋转盘、上芯轴、进口腔和出口腔。阀体处于压板和底座之间,其上设有进口腔和出口腔。内阀体处于阀体内的进口腔处。下芯轴插入内阀体内,其下端设有弹簧,上端顶在上芯轴的下端。阀芯插入到上芯轴内。上芯轴处于阀体内的出口腔处。阀芯的上端穿过压板、旋转盘和手柄。旋转盘固定在旋转盘轴承上。手柄处于旋转盘的上方。刻度盘固定在旋转盘下。本发明可以用在油田和冶金行业里,直观的调整压力和流量,能够准确反应出管道内压力和流量,减轻了工人工作的强度。

北方有色为您提供最新的辽宁营口有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日