全部

1026

1026

0

0

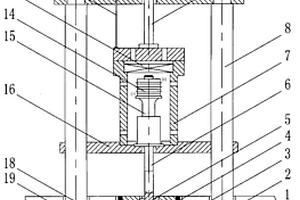

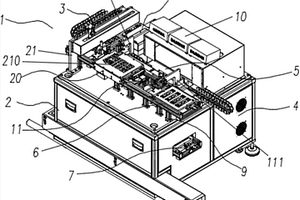

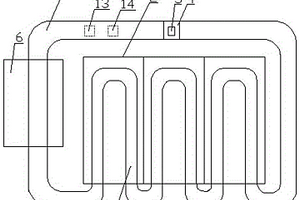

本发明公开了一种利用超声频振动实现聚合物熔融塑化的测试装置,在机座(9)上设有料筒(4),料筒(4)内设有毛细管口模(18)、工具头(5)、热电偶(2)、加热圈(3)和高温熔体温度压力传感器(19),导柱(8)下端设在机座(9)上,导柱(8)上端设有机架(11),机架(11)上设有液压传动与控制系统,在导柱(8)上滑动设有导向支座(16),导向支座(16)上设有超声波振动系统,工具头(5)与超声波振动系统传动连接,超声波振动系统与液压传动与控制系统传动连接,在超声波振动系统上设有位移传感器(12),高温熔体温度压力传感器(19)和位移传感器(12)与计算机数据采集系统电连接。本发明功能上既可同时实现聚合物材料的超声振动熔融塑化和超声塑化成型性能检测,又可满足聚合物常规加工性能测试的需要。

983

983

0

0

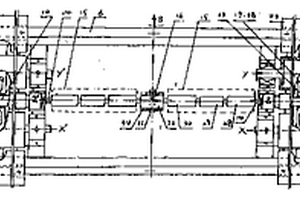

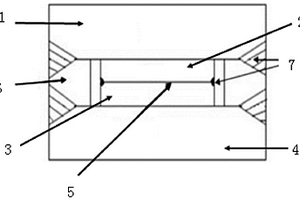

一种汽车转向轮定位动态检测仪,属于汽车性能检测装置领域;主要是解决现有技术中因检测部位与实际不符而造成的检测结果不符合实际的问题;具体方案为:独立设置转向轮驱动机构(2)和力的传动测量机构(3),使测量滚筒(11)位于主驱动辊(7)和被动驱动辊(8)之正中间位置,同时测量滚筒(11)固定装在具有升降机构(18)和限位升降导轨(19)的测量平台(10)上,动态模拟检测中,测量滚筒(11)以模拟地面的形式与转向轮的轮胎接触于轮胎与地面接触的部位,并在运转中将侧滑力通过受力传感装置(15)及相应的器件进行传动、检测、传输和显示;其有益之处为:转向轮定位动态检测值符合实际,依此进行调整可达实际的最佳状态;结构合理、使用简单方便,运行稳定可靠,能适用于各种类型的汽车。

818

818

0

0

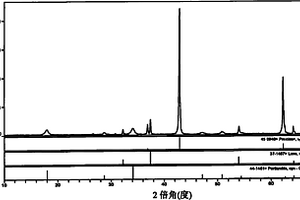

本发明是无氧变压器铜带的一种新的生产工艺,利用阴极铜为主要原料,通过一次熔炼除气、除渣、二次除气、微量稀土金属合金改造晶相组织、上引杆坯(在线检测氧含量);杆坯综和技术性能检测;连续挤压、中轧、裁边、中间光亮退火、预精轧、精轧、成品光亮退火、表面处理、综合技术性能检测等工序,生产出氧含量稳定在10ppm以下、导电率(IACS)≥102%、电导率:58.99%、抗拉强度σb>195、延伸率δ>35、布氏硬度HB43-62、尺寸精度高,产品宽度×厚度为320×(0.5-1.5)±0.003mm的无氧变压器铜带。

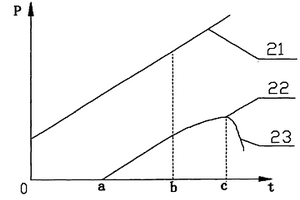

一种基于光功率计技术的激光划痕界面结合状况检测方法,涉及激光检测与材料性能检测技术领域,本发明通过光功率计实时在线检测涂层在激光加载下加载点处反射光强度的变化获得界面破坏的临界点,用临界点所对应的激光功率参数来表征界面结合强度。本发明测得的结果为激光准静态加载,使涂层(薄膜)剥离的临界值,较动态测量值小,更接近实际界面结合强度。

756

756

0

0

本发明公开了一种镁钙质喷补料测试试样的制备方法,其包含以下步骤:向镁钙质喷补料中加入相当于其质量百分比为10~20%的水,搅拌并振动成型;成型硬化后脱模,在5~35℃的温度下养护3~7小时;放入真空干燥箱中抽真空并升温到100~120℃养护至恒重,得到试样。与现有技术相比,具有的效果是:解决了镁钙质喷补料无法养护制作出完好性能检测试样的问题;为镁钙质喷补料性能评估和质量控制提供了最基本的测试方法和手段;避免了在未掌握基本物理性能的条件下使用镁钙质喷补料所隐含的安全风险;为镁钙质喷补料及其它含游离CaO材料的开发提供了支撑,有利于含CaO材料的技术进步及应用推广。

1116

1116

0

0

本发明公开了一种石油钻头胎体粉,其特征在于,主要由以下重量百分比的物质组成:铸造碳化钨粉末,粒度为65~400目,25~75%;合金碳化钨粉末,粒度为65~400目,10~60%;镍基合金粉,粒度为100~325目10~40%;镍粉,粒度为5~15微米,2%~8%。按本发明所制得的胎体粉的力学性能检测表明,不仅其抗弯强度性能比传统胎体粉提高了30~40%,而胎体的冲击韧性比传统胎体粉提高了3~4倍。同时,所制得的胎体粉的耐磨性和耐冲蚀性能比传统的胎体粉提高了5~10%。

883

883

0

0

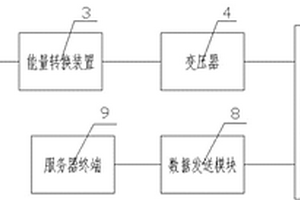

本实用新型一种高效太阳能光伏发电系统,包括太阳能光伏板、太阳能光伏控制器、能量转换装置、变压器、蓄电池、数据发送模块和服务器终端储存系统,所述太阳能光伏板通过电性连接所述太阳能光伏控制器,所述太阳能光伏板连接有所述能量转换装置,所述能量转换装置,通过电性连接所述变压器,所述变压器连接所述蓄电池,所述蓄电池内部设有所述稳压器和电池性能检测装置,所述电池性能检测装置通过数据导线连接所述数据发送模块,所述数据发送模块通过以太网连接所述服务器终端储存系统,通过设置能量装置可以将太阳能转换为电能,通过设置变压器,可以对电能的电压进行变压处理,达到理想电压数值。

833

833

0

0

本实用新型公开了一种动力电池盖板电性能自动检测设备,其包括工作台、机械手、控制电箱、电性能检测装置、物料输送装置及回料输送装置,所述机械手设有吸盘取料夹具用于动力电池盖板的搬运,所述物料输送装置设有顶升组件用于载具的定位固定,所述电性能检测组件分为微电阻检测组件及电阻检测组件。本实用新型涉及动力电池制造设备的技术领域,本实用新型集自动送料、检测及分拣于一体的自动化检测设备,通过微电阻检测组件及电阻检测组件对动力电池盖板进行双重检测,提高检测结果的准确性,防止漏检、误检,提高动力电池盖板的安全性,通过机械手进行不合格品进行分拣,降低人工劳动强度,节省时间,提高效率。

712

712

0

0

本发明公开了一种貂绒混纺纱的生产方法,其特征在于,包括以下步骤:(1)原料的收集及性能检测:(2)貂绒纤维混纺工艺:原料选配→纤维染色→和毛加油→闷毛→梳毛→走锭→络筒→并纱→倍捻→成品;本发明通过:①选购品质优良的貂绒纤维,对貂绒纤维进行适当处理并测试纤维性能;②根据貂绒纤维和其它纤维的性能确定混纺纱的混纺比;③根据纤维特点确定纺纱工艺流程,纺制各种比例的混纺纱并进行测试分析;④根据混纺原料的特点,选择合适的织造和后整理工艺。具有生产成本低、产品附加值高的优点。

1035

1035

0

0

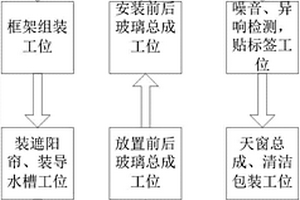

本发明公开了一种汽车全景天窗的装配方法及其生产线方法,其大致生产流程包括前后横梁打密封胶,框架组装,遮阳帘、导水槽装配,电机安装,遮阳帘初跑合,放置前后玻璃总成工位,安装前后玻璃总成,产品面差检测,防夹力、基本性能检测,噪音、异响检测、贴标签,天窗总成清洁、包装等工位,不论在安全方面,工作效率,生产质量,合格率都有很大的提升。

713

713

0

0

本发明涉及应用于建材水泥等行业的粉体工程的研磨介质,一种高碳多元素合金铸造磨球的生产工艺方法。本发明铸造磨球的化学成分如下:碳:1.4-2.5%,硅:0.75-0.82%,锰:0.46-0.9%,铬:4.5-6.0%,磷:0.04-0.06%,硫:0.04-0.054%;铜:0.04-0.06%,钼:0.03-0.04%,镍:0.02-0.03%,钨:0.02%,复合重稀土变质剂:0.13-0.15%,铁:90.4-91.4%。生产操作步骤包括冶炼、浇铸、热处理和力学性能检测及掼制检验;其中热处理淬火为油淬处理,改进在于:A.淬火前进行奥氏体化处理,B.淬火油温度为80-140℃,淬火时间为6-20分钟。采用本发明配方使磨球晶粒细化,组织致密,提高韧性;采用本发明工艺使高铬磨球硬度达到HRC62-64,显著提高磨球的韧性和耐磨性。在进一步提高磨球抗磨、抗破碎性能的前提下,减少了贵金属铬的含量,同比降低磨球制造成本。

946

946

0

0

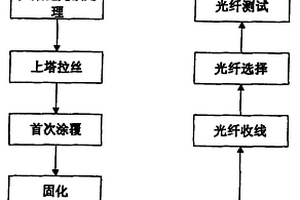

本发明高强度大盘长海缆用单模光纤的制备方法涉及一种光纤海底光缆用单模光纤的制备,尤其涉及高强度大盘长单模光纤的制备方法。其特征在于:(1)预制棒表面预处理将待处理预制棒进行预处理,首先将预制棒表面进行清洁处理;再将预制棒进行火焰抛光处理,将预制棒表面抛去了10~100UM的二氧化硅,将预制棒表面的微裂纹愈合;(2)上塔拉丝将预制棒装在拉丝炉上,裸光纤出炉后,采用紫外固化涂料,进行涂覆,每次涂覆后经过紫外光固化装置固化,光纤经双收线系统收线;(3)光纤选择选取一根预制棒中间生产的光纤,拉丝速度比较稳定,改变筛选工艺,将原来的1%筛选应变调整到2%的筛选应变;(4)光纤性能检测确认。

1092

1092

0

0

一种并行集成熔体热处理及检测方法,在同一个实验周期中对一个试样分熔区或者对多个试样分炉进行并行熔体热处理,在合金的熔点和沸点之间,使熔体温度在两个温度段之间进行分段保温并循环,然后将凝固以后的试样进行编号,进行组织分析和性能检测,从所得合金的温度—保温时间—循环次数—冷却速率—终态组织—使用性能之间的对应关系,得到材料的TTT和CCT曲线。等量增减合金系的各种元素含量,即可得到该合金系中的一系列的TTT和CCT曲线,把所有这些数据加以归纳总结可用于指导实际生产。本发明具有工艺简单、无污染、成本低廉、易于推广的优点,可以大大缩短实验所需要的时间周期,为全面测试特定合金系统的动力学相图提供了可能性。

844

844

0

0

本发明涉及一种纳米稀土铬合金铸造磨球。所述纳米稀土铬合金铸造磨球生产操作步骤包括:废钢预处理、洁净熔炼、恒温自动浇铸、水溶性介质淬火和低温回火、掼制时效处理及力学性能检测;所述纳米稀土铬合金铸造磨球的晶粒细化,组织致密均匀,硬度达到HRC63~65,冲击能量吸收值大于4J/cm2,破损率小于0.2%。本发明采用复合稀土纳米微粉作为改性变质剂,显著增加铁水冷凝时晶核形成的数量与速度,实现磨球铸态晶粒细化、组织致密,提高铸球的淬透性与强韧性;采用聚氧化乙烯和聚氧化丙烯的共聚物(PAG)淬火液,降低热处理成本,同时从根本上解决了热处理生产现场的环境污染及安全隐患问题。

719

719

0

0

一种矿用防爆胶轮车性能在线检测方法,所述在线检测方法是车辆信息注册;车辆速度表误差检测;车辆动力性能检测;车辆尾气排放检测;车辆制动性能检测;车辆外观及底盘四轮定位检测;车辆前照灯光强检测;车辆侧滑检测,微机员在管理计算机上的管理程序打印界面对检测完成的检测车辆打印其检测报告,本方法实现了开机自检及屏蔽故障功能,检测方法可靠性高、实用性强。

1016

1016

0

0

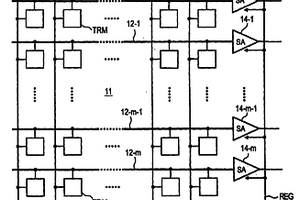

本发明提供一种数据传送电路、固态成像装置和照相机系统。数据传送电路包括:传送数据的多个传送线;连接到各传送线的端部的多个数据输出单元,根据控制信号通过驱动性能检测并输出经由传送线传送的数据;并排设置的多个数据传输单元,响应于选择信号向对应传送线传送数据;选择控制单元,产生选择信号并且向对应的数据传输单元输出选择信号;控制单元,产生控制数据输出单元的驱动性能以调整数据传送延迟的控制信号并将控制信号输出到各个输出单元。传送线沿所述数据传输单元的并排设置方向被设置并连接到设置在该方向的对应的数据输出单元。控制单元根据在传送线上距离数据输出单元的数据传送距离的长度,产生用于调整驱动性能的控制信号。

937

937

0

0

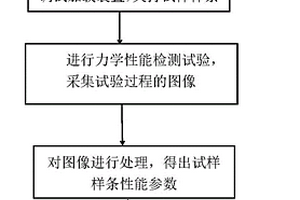

本发明公开了一种不同构建取向3D打印试样力学性能分析的方法,包括以下步骤:采用3D打印制作多种不同构建取向的试样样条,在试样样条表面设置散斑;将试样样条放置于加载装置,调试加载装置;进行力学性能检测试验,采集试样样条在试验全程的图像;利用数字图像相关方法,对试样样条变形前后的图像进行对比分析,获得像素点位移、应变信息;根据应变信息,得到应力应变曲线,得出试样样条性能参数;重复以上步骤,完成多种不同构建取向的试样样条的力学性能检测试验,分析不同构建取向的在试样样条力学性能的差异。

958

958

0

0

本发明的提供一种用空心芯棒连轧无缝钢管的制造方法,该方法包括以下步骤:空心芯棒钢种、规格的设计;连铸、开坯、锻造;芯棒料轧制;调质热处理;芯棒料性能检测及芯棒料的加工与连接。本发明的有益效果是该方法解决了限动芯棒长期依赖进口,实现了限动芯棒生产国产化,与国外进口或国内购买的同规格实心芯棒寿命相比,其使用寿命已接近或持平,生产过程中的无缝钢管产品内外表面质量良好,吨钢消耗在1.5-1.7Kg/吨,吨钢成本30元/吨,仅为原来的1/3,大大降低了生产成本。由于空心芯棒的开发使用,降低了工具消耗成本,提高了钢管产品的市场竞争力,带动了国内芯棒制作行业技术的提升,对冶金行业挖潜降耗具有深远的意义。

1058

1058

0

0

本发明的目的是提供一种汽车导航模组老化测试系统,通过设置三个温湿度不同的分老化房来进行老化测试,通过S形运输带对分老化房测试进行输送,老化完毕后通过运输带运输至性能检测站进行性能检测,检测完毕下料再上料,这样的方式大大提高了生产效率;环形运输带通过时间继电器控制停止从而控制老化测试的时间;分老化房的温度湿度均可以精密的控制;本发明结构简单易操作,可以高效快速的对汽车导航模组进行老化测试,适用于生产中。

1046

1046

0

0

本发明公开了一种埋弧自动焊X80级钢板制热压厚壁三通工艺方法,步骤如下:(1)选择适宜的X80级钢板;(2)下料:把原材料按设计尺寸割成矩形坯料;(3)卷筒:将钢板卷制成计划直径的筒形坯料;(4)焊接:采用与母材匹配的焊丝和焊剂对筒形坯管的纵缝进行埋弧自动焊;(5)热压成型;(6)整形、平口、尺寸检测;(7)热处理;(8)性能检测、表面清理、无损检测、端部机加工;(9)成品检测。本发明对原材料化学成分优化设计,使材料具有较细晶粒度、较高强度、较低的焊接裂纹敏感系数。选取适宜的焊丝和焊剂,控制焊接时的热输入量,得到了较好强韧性的熔敷金属。选择合适的热成型及热处理温度,形成了极细的贝氏体组织,得到符合标准且适合与干线管道对接的高质量三通成品。

984

984

0

0

本发明涉及铬铌硼合金稀土铸造磨球及制备方法。铸造磨球的化学成分如下:碳:1.3-3.0%,硅:0.3-1.2%,锰:0.2-1.0%,铬:4.0-7.5%,铌:0.03-0.10%,硼:0.01-0.2%,磷:≤0.10%,硫:≤0.10%,复合稀土变质剂:0.15-0.3%,铁:86.5-93.81%。生产操作步骤包括熔炼、浇铸、热处理和力学性能检测及掼制检验;所述热处理包括奥氏体化处理、油淬处理、低温回火处理。奥氏体化处理分为四个阶段:第一阶段温度350℃、保温2小时;第二阶段温度550℃、保温2小时;第三阶段温度800℃、保温2.5小时;第四阶段温度930-980℃、保温2.5小时;淬火油温度为50-140℃,淬火时间为6-20分钟;低温回火温度210-280℃,回火时间8小时。本发明磨球硬度达到HRc60-64,冲击韧性大于4J/cm2。由于不使用钼、镍、铜、钛、钒、铜等稀贵金属元素,进一步降低了磨球制造成本。

1073

1073

0

0

本发明涉及一种用于410圆棒工件的淬火液的对比分析方法,包括1.选取工件,2.力学性能检测,3.冲击性能检测,4.低倍形貌对比,5.金相检测对比,6.总结分析。本发明通过用于410圆棒工件的淬火液的对比分析方法,选取使用对410圆棒工件淬火冷却效果最好的淬火液进行使用,提高410圆棒工件的质量,减少内部缺陷,使得410圆棒工件达到各项质量指标,更好的满足使用要求。

1002

1002

0

0

本发明实施例提供一种不锈钢复合板的轧制方法,所述轧制方法包括以下依次进行的工艺步骤:碳钢和不锈钢高温力学性能检测、化学成分修正和录入、选定控制模型、板坯加热、粗轧轧制、炉后除鳞、精轧轧制、精除鳞、精轧出口、层冷控制、卷取控制,所述不锈钢复合板板坯由从上至下的4层钢板组成,第一层和第四层均为75‑80mm厚度碳钢钢板,第二层和第三层均为12‑14mm厚度SUS304不锈钢钢板,经过轧制后成品厚度一般为6‑16mm;通过本发明提供的技术手段,在传统热连轧机组上顺利实现连续、大批量生产,且钢带具有良好的板形和表面质量的不锈钢复合板。

1104

1104

0

0

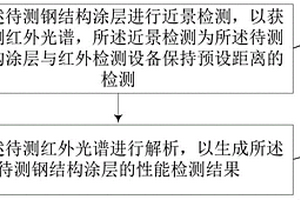

本发明提供一种紫外环境钢结构涂层检测方法,一种紫外环境钢结构涂层检测方法,通过红外检测设备执行,包括:对所述待测钢结构涂层进行近景检测,以获取待测红外光谱,所述近景检测为所述待测钢结构涂层与红外检测设备保持预设距离的检测;对所述待测红外光谱进行解析,以生成所述待测钢结构涂层的性能检测结果。本发明通过对待测钢结构涂层进行近景检测,实现在较近距离非接触式获取待测红外光谱,实现在难以直接接触到待测钢结构涂层的紫外环境进行涂层性能检测。

792

792

0

0

本发明具体涉及一种带药盒的智能口罩,包括口罩本体与口罩带,所述口罩本体为内凹的弧形,口罩本体包括过滤性能检测系统、鼻夹、过滤部和药盒,所述过滤部包括四层结构,由内到外依次为,第一层贴近面部的壳聚糖纤维层、第二层静电纺丝纳米纤维过滤膜、第三层活性炭过滤层、第四层聚丙烯纺粘无纺布层。本发明的带药盒的智能口罩具有多层过滤层,过滤效果好,具有鼻夹,佩戴舒适,具有药盒,可以容置具有提神防晕车功效的药物,还具有过滤性能检测系统可以提示及时更换过滤层,具有广泛应用前景。

1022

1022

0

0

本发明公开一种燃气热水器总装生产线,包括:散件预装及主体装配工位、电器件装配工位、电气性能自动检测工位、综合性能检测工位、面盖装配工位、总检工位、清洁工位及包装入库工位;其特征在于,各所述工位通过倍速链输送线连接,在所述电器件装配工位、综合性能检测工位和总检工位上分别设有一套自动翻转机构,各所述自动翻转机构分别用来将燃气热水器翻转值倾斜状态或竖直状态。本发明通过在相应工位设置自动翻转机构,可根据不同种类燃气热水器生产流程需要实现生产过程产品自动翻转,为实现燃气热水器的连续、自动化生产打下基础。

948

948

0

0

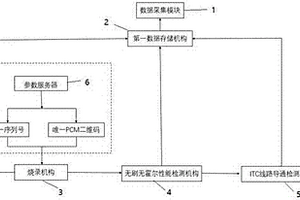

本发明涉及一种具有追溯功能的检测平台,包括PCM制造测试模块、PACK电池包制造测试模块以及数据采集模块;所述PCM制造测试模块包括烧录机构、无刷无霍尔性能检测机构、ITC线路导通检测机构及第一数据存储机构,所述烧录机构、无刷无霍尔性能检测机构及ITC线路导通检测机构分别与第一数据存储机构电连接;所述PACK电池包制造测试模块包括性能测试机构、内阻测试机构、负载测试机构、充电测试机构及第二数据存储机构,所述性能测试机构、内阻测试机构、负载测试机构及充电测试机构分别与第二数据存储机构电连接;本发明通过产品二维码将各检测机构获取的数据信息相关联,实现了检测信息的互联互通,加强了各检测机构间的相互监督和管控。

939

939

0

0

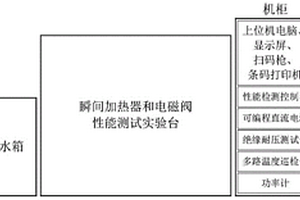

本发明公开了智能坐便器关键零部件性能自动测试系统,包括可程控的模拟水箱、瞬间加热器和电磁阀共用的性能测试实验台、用于存放测量仪器的机柜和可编程交流电源;机柜中从上到下依次设置上位机电脑、显示屏、扫码枪、条形码打印机、性能检测控制器、可编程直流电源、绝缘耐压测试仪、多路温度巡检仪和功率计;性能检测控制器与上位机电脑、可编程直流电源、绝缘耐压测试仪、多路温度巡检仪、功率计电性连接,实现通讯;本发明提供一套完整的自动测试系统,将测试工作人员从繁复的测试步骤中解放出来,降低人为误差,提高准确度,提供客观公正的测试数据的智能坐便器关键零部件性能自动测试系统。

739

739

0

0

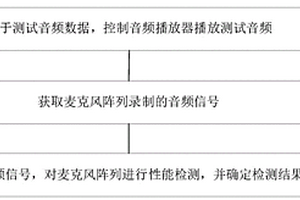

本申请公开了一种麦克风阵列的检测方法,该检测方法应用于具有音频播放器以及麦克风阵列的电子设备,方法包括:基于测试音频数据,控制音频播放器播放测试音频;获取麦克风阵列录制的音频信号;根据音频信号,对麦克风阵列进行性能检测,并确定检测结果,从而有效地提高了麦克风阵列性能检测的效率,降低检测成本。

中冶有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日