全部

1113

1113

0

0

本发明公开了一种高效纯净铝合金环保精炼剂及其制造方法,该环保精炼剂内原成份按重量份包括:氯化镁40份‑50份,氯化钾20份‑30份,氟化铝30份‑40份,氯化铜1份‑2份,氯化钙0.5份‑1份,然后通过特殊的熔融处理后最终获得。本发明相较于现有技术而言,配比简单、不含钠、熔炼中没有烟气产生,弥补了行业空白,同时对绿色环保的现代冶金具有重大意义。

一种异种金属焊接技术领域的铝基复合材料板材与不锈钢板材外加磁场电子束焊接的方法,将铝基复合材料板材、紫铜片和不锈钢板材从下至上依次叠加并加压装配形成装配件,对装配件采用电子束焊接,焊接后进行保温冷却热处理,完成铝基复合材料板材和不锈钢板材的焊接。本发明采用紫铜片作为添加层,通过铜元素与铝基复合材料板材中的铝元素和硅元素反应,以及铜元素与不锈钢板材中的铁元素反应,实现冶金连接,能够有效抑制FeAl金属间化合物的生成,提高接头强度。

684

684

0

0

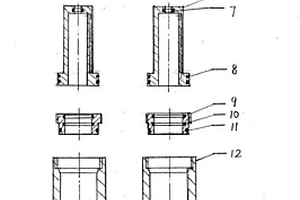

本发明公开了双向液压多用途拉压机,该升降拉压机由两组液压动力源泵站、超高压千斤顶、双向液压转换机构、压机架等部分组成,通过液压动力源泵站输出供油给千斤顶工作;泵站由电动机、泵体、压力控制阀、调压阀、截止阀和液压换向阀组成。本发明可作为冶金、矿山、机械等行业专用的液压拆卸工具,用于选矿机械、钢铁轧钢机械、大型齿轮机、磨煤机、减速机、给水泵等设备修维使用,还可用于校正、起顶等场合,可较好的拆卸大型靠背轮、连轴器、齿轮和皮带轮等。

1071

1071

0

0

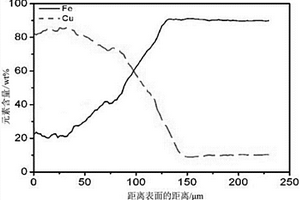

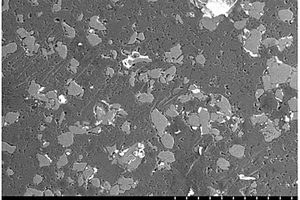

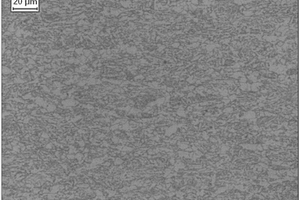

本发明公开一种Q235钢表面耐海洋污损渗铜层及其制备方法与应用。该渗铜层是通过双辉等离子表面技术获得沉积在Q235钢表面上,所述渗铜层包括由Q235钢表面向外方向的扩散层和Cu沉积层;所述扩散层的厚度为20‑40μm,扩散层中铜呈梯度分布,且含量逐步下降;所述Cu沉积层的厚度为60‑100μm,且铜含量高达80%。上述Q235钢表面耐海洋污损渗铜层在制备海洋石油平台,码头、海底管道、储油罐或海水淡化装置中应用。本发明制得的渗铜防护涂层与Q235钢基体结合性能优越,整个涂层由外部较疏松的沉积层和内部致密的扩散层组成,实现了涂层与基体的冶金结合,能够在海洋服役条件下有效保护Q235钢。

710

710

0

0

本发明提供了一种磁性铝基复合材料及其制备方法,在纯铝基体中加入钕铁硼(Nd2Fe14B)粉末,混合均匀后,采用粉末冶金法结合冷等静压结合微波烧结技术,制备具有强磁性的磁性铝基复合材料。本发明所制备的磁性铝基复合材料的优点在于:材料利用率高,成本低,选择微波烧结技术,利用其快速和整体烧结优势,控制材料的微观结构,为新材料具有高磁性能提供组织保证。

981

981

0

0

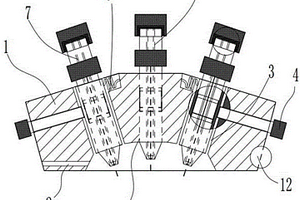

本发明涉及一种海缆金属屏蔽层多电极焊接装置,包括安装盘、竖直设置于安装盘中心的中心电极组件、绕中心电极组件环形阵列分布的侧电极组件,侧电极组件与安装盘之间设有电极偏角调整机构,侧电极组件和中心电极组件结构相同且均设有电极高度调节上下机构。本发明通过多个电极组件联合工作,以提高电弧稳定性,降低焊接事故风险;多电极分流,减少电极温度,降低钨针烧损速率,极大提高钨针连续使用时间,提升产能,较单枪焊接系统,电极连续工作使用寿命可提高4~6倍;通过焊接预热改善熔池冶金反应,提高焊缝质量,保证海缆品质。多电极组件聚焦程度可自由调节,获得最佳焊接工艺性。

822

822

0

0

本发明提供了一种镀铝钢‑铝合金的焊接方法,包括以下步骤:A)将镀铝钢和铝合金的表面分别进行清洗;B)将清洗后的镀铝钢和清洗后的铝合金以交叠方式部分搭接后进行激光焊接;本申请通过激光焊接技术精准控制焊接热输入、焊接结构设计及熔深控制,从而实现镀铝钢不完全熔透,镀铝钢基体与铝合金基体不形成熔池,而使得镀铝钢表面的Al‑Si层与铝合金基体在焊接热循环的作用下熔合形成良好的冶金结合,抑制了界面处新的Fe‑Al金属间化合物的形成与长大,仅有Al‑Si层与镀铝钢基体间原有的Fe‑Al金属间化合物层,从而实现了镀铝钢‑铝合金异种材料的高效优质连接。

1126

1126

0

0

本发明公开了一种X70M深海抗应变管线钢板,涉及冶金领域,化学成分及质量百分比如下:C:0.030%~0.050%,Si:0.10%~0.35%,Mn:1.40%~1.60%,P:0.010%,S<0.0020%,Nb:0.030%~0.070%,Ti:0.006%~0.020%,Ni:0.42%~0.50%,Cr:0.02%,Mo:0.20%~0.30%,Cu:0.02%,V:0.02%,Al:0.015%~0.050%,Ca:0.0005%~0.030%,Ceq:0.42,Pcm:0.18,余量为Fe和杂质。本发明提供了具有连续屈服性能的管线钢板,满足深海抗震区域服役性能。

681

681

0

0

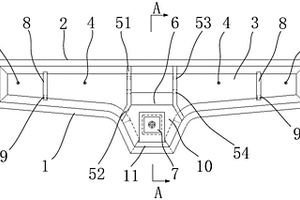

本发明公开了一种大方坯四流中间包,属于冶金设备技术领域,通过将两个导流挡墙设置成相互平行的第一部分和弯折外延的第二部分,增大钢水冲击区域,使得冲击区域钢液速度较小,减小钢液对挡墙和包壁的冲刷,同时可以使钢液中的夹杂物在冲击区内进一步去除。钢液从导流孔流出后,先到达中间包液面,之后一部分流股在中间包内形成较大范围的循环流动,使从两水口流出的钢液成分和温度趋于一致,有利于钢液中夹杂物的上浮除去,促进钢水间能力交换;另一部分流股沿液面流向边部水口,避免出水口上方钢水停滞,从速度场也可看出,中间包内整体速度得到明显提高,且边部水口上方速度增大,可以有效的降低边角区域及整个中间包的死区体积。

685

685

0

0

本发明公开了一种汽轮机叶片熔化极气体保护焊防水蚀方法,其包括以下步骤:1)将叶片通过夹具固定于冷金属过渡焊接设备上;2)根据叶片类型及坡口形式调整焊枪位置,设定参数;3)然后对熔覆坡口进行堆焊并供入保护气体,经多次搭接堆满熔覆坡口;堆焊焊丝为司太立6实心焊丝,焊丝直径1.2mm,保护气体为98%氩气与2%二氧化碳混合气体;4)拆下叶片,完成防水蚀处理。上述汽轮机叶片熔化极气体保护焊防水蚀方法能够实现堆焊材料与母材冶金结合,并且防水蚀能力与激光熔覆防水蚀方法相当,但工艺成本大幅降低,有利于大规模推广应用。

995

995

0

0

本发明涉及到冶金领域,提供了一种矿热炉用铜基体内铸入钢管的冷却板的铸造方法,采用无氧铜作为冷却板基体,采用轧制的钢管作为冷却水管,基体与冷却水管一次铸造成型,包括:在铜水中添加成渣剂和硅铁合金块;将冷却水管放入浇注模型中,在冷却水管中通过液态冷态介质和复合固体冷却介质;用铜水浇注冷却板基体,将冷却水管的中部浇注在基体内。本发明可有效避免冷却水管在铸造过程中变形或局部熔穿;避免冷却板基体和冷却水管间产生气隙;避免发生完全重熔和完全再结晶,精确实现冷却水管外表面的微熔,提高钢砖本体的冷却效果和机械性能,延长冷却板寿命进而延长矿热炉寿命。

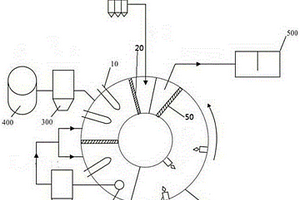

本发明涉及化工冶金领域,具体涉及一种利用红土镍矿块料热解和还原反应的系统与方法。针对现有技术的不足,本发明提出一种烟气余热炉体内部再利用型红土镍矿块料的热解和还原反应系统及方法,来实现红土镍矿煤基直接还原过程中的煤的热解和红土镍矿块料的还原熔炼。该系统中红土镍矿块料直接入炉,缩短了成型和干燥流程等工序,降低能耗。热解后的半焦继续在转底炉内参加红土镍矿的直接还原反应得到直接还原产物。该系统能在红土镍矿直接还原过程实现煤的热解,使宝贵的油气资源得以回收,增加转底炉煤基直接还原工艺的副产品,并且,炉体内部产生的烟气余热可以被有效再利用,从而,实现了绿色环保,间接降低了工艺能耗和成本。

917

917

0

0

本发明公开了一种基于铝灰和石煤灰渣制备钒铝合金的方法,属于冶金领域。本发明首先利用铝灰中丰富的铝,将其提取制备高纯度氧化铝,随后从石煤灰渣中制备含有钒的溶液,再将高纯度氧化铝与其进行溶解混合,使铝和钒充分溶解,最后将其沉淀,并辅以引燃剂,从而得到基于铝灰和石煤灰渣制备钒铝合金的方法。实例证明,本发明操作简便,工艺更加环保,利用铝灰和石煤灰为原料,降低了生产成本,实现了废物利用,且制得的钒铝合金均匀性好,V元素含量易于掌握,杂质含量低,纯度高达98%以上。

944

944

0

0

水分散性环氧乳液鳞片锌粉防腐涂料,涉及化学工业领域中的涂料技术领域。本发明由A组份和B组份组成,A组份与B组份的重量比为100︰10;A组份由高性能改性水性环氧乳液、防锈颜料、填料、助剂、抗闪蚀剂和去离子水组成,B组份为混合改性胺固化剂。本发明提高了聚合物涂层的耐老化性、耐热性、耐油性、耐水性、耐沉淀性、耐介质性及电性能,使配制的防腐蚀涂料达到并超过一般溶剂型涂料的相应指标,可广泛应用于钢结构、混凝土市政工程、石油化工、电力、冶金、船舶等的防腐蚀处理工艺。

1017

1017

0

0

本发明公开了混凝土抗硫酸盐侵蚀防腐剂,属于土木工程材料技术领域,其包括以下重量百分比的组分:30~60%的磨细矿物掺合料、5~10%的水玻璃、20~50%的钡盐、10~30%的柠檬酸盐和0.1~1%的引气剂。本发明还公开了混凝土抗硫酸盐侵蚀防腐剂的制备方法及其应用。本发明的混凝土抗硫酸盐侵蚀防腐剂,具有很好的抗硫酸盐侵蚀的效果,使用本发明的混凝土抗硫酸盐侵蚀防腐剂,混凝土抗硫酸盐侵蚀系数可达0.85以上,混凝土的抗硫酸盐侵蚀性能得到了明显提高;本发明的制备方法采用选矿尾渣属于冶金工业废渣,废物利用,成本低廉,符合国家关于节能减排及可持续发展的战略方针,具有重大的经济意义;本发明的混凝土抗硫酸盐侵蚀防腐剂在混凝土中应用,具备很好的实用性。

910

910

0

0

本发明涉及一种高碳合金材料淬火裂纹的激光修复方法,其步骤如下:A.对高碳合金材料进行预处理,并进行检测;B.对高碳合金材料进行预热,并对其待修复的裂纹部位进行180-220℃局部预热;C.根据检测结果,对裂纹部位进行激光扫描,快速加热至金属的熔点,同时在融化的金属表面添加合金粉末,使合金熔层与基体冶金结合;D.进行检测。本发明的高碳合金材料淬火裂纹的激光修复方法对基体的热量输入少,热影响区域小,能够控制整体变形,相较于传统的堆焊方式修复裂纹,本方法不会因应力集中而使合金材料产生变形、裂纹等各种缺陷。

755

755

0

0

本发明涉及增材制造领域以及激光冲击强化领域,特指一种激光热力逐层交互增材制造的组合装置。本装置通过激光冲击强化模块和选择性激光熔化模块交替工作,实现了在成形件成形过程中同时对成形件进行激光冲击强化,对成形件的强化效果更加彻底。本发明有效解决了增材制造中内应力造成成形件易于变形开裂的“控形”和冶金缺陷导致疲劳性能较差的“控性”难题,提高成形件的疲劳强度和力学性能,实现成形件的高效高质量整体加工。

755

755

0

0

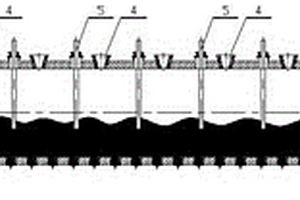

一种顶底复吹炉,涉及火法冶金炉领域,包括卧式炉体,炉体顶端设置有排烟口、高温熔体进料口、加料口以及浸没式顶吹喷枪组件,排烟口设置于炉体左侧,高温熔体进料口设置于炉体右侧,加料口设置为至少一个,浸没式顶吹喷枪组件设置有至少2个,加料口和浸没式顶吹喷枪组件在排烟口与高温熔体进料口间隔排布,炉体左右侧壁近顶端均设置有加热烧嘴,炉体左侧壁近底端设置有排金属口,炉体右侧壁近底端设置有排渣口,炉体底端设置有间隔设置有底部惰性气体透气孔,底部惰性气体透气孔内设置有透气砖组件。相对于侧吹炉和底吹炉操作方便,维修简单,炉体衬砖寿命长。

748

748

0

0

本发明属于冶金技术领域,尤其涉及一种含硼钢板坯角部裂纹的控制方法,含硼钢板生产工序依次包括铁水预处理、转炉冶炼、炉外精炼、板坯连铸。连铸过程中控制结晶器水量与铸坯断面尺寸和拉速乘积的比值为0.02~0.03,同时控制结晶器宽面水量/宽面尺寸与窄面水量/窄面尺寸的比值为1~1.5;二次冷却方式采取全幅覆盖喷淋的方式,控制二次冷却的总水量与铸坯断面尺寸和拉速乘积的比值≤0.0075,各段的水量占总水量的比例分别是足辊区占10%~15%、零段区占35%~45%、弧形段区占25%~35%、矫直区占5%~10%。本发明提高了矫直温度,消除了角部横裂纹,由板坯角部横裂纹导致的热轧卷板边部翘皮缺陷发生率从3%降低到了0.2%以下。

766

766

0

0

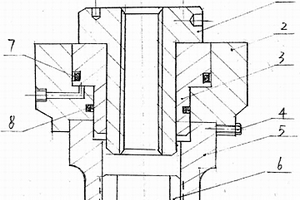

本发明提供一种液压高强度螺母拆装机,主要应用于冶金、采矿、油田、化工等机械行业。其主要的零部件包括活塞杆、油缸、支撑筒等。与普通的拉伸器相比,液压高强度拆装机的负载量更高、最大工作压力更大,可达150MPa,在不同螺母拆装时只需要更换拔头和六角外模。其体积小,操作方便,省工省力。

826

826

0

0

本发明公开了一种含离子液体和改性纳米锡粉的润滑油组合物。该方法采用基础油、清净剂、分散剂、防腐剂、极压抗磨剂、油性剂、抗氧剂、粘度指数改进剂、防锈剂、降凝剂、抗泡剂、离子液体和改性纳米锡粉复配得到含离子液体和改性纳米锡粉的润滑油组合物。该方法生产工艺简单易行,设备投资小,能耗低,无环境污染,有利于推广应用。该方法所制得的润滑油组合物可广泛应用于机械工业、汽车工业、精密仪器、电力工业、冶金工业、模具制造与应用工业、钢铁工业、机床工业等工业领域,具有广阔的应用前景。

846

846

0

0

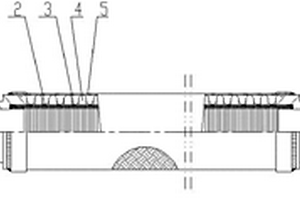

一种送粉管道用耐磨金属软管,在外层金属网和波纹管的内侧增加内层金属网和螺旋耐磨体,所述螺旋耐磨体是由高耐磨的钢丝制成的螺旋弹簧。本发明用于钢铁冶金水泥行业输送煤粉或液态、粉状介质的管道中,既能灵活补偿管系的位移,又具有优良的密封性能和耐磨性能,使用寿命长,流动阻力小,有效解决了现有普通金属软管用于本行业带来的使用寿命短,漏粉污染环境的问题。

749

749

0

0

本发明公开了一种添加纳米NbS0.3Se1.7的Cu-Al-Ni三元合金自润滑复合材料及其制备方法,该材料以Cu为基体,以Al为基体粘结元素,Ni为强化合金元素,以NbS0.3Se1.7为润滑相,采用粉末冶金工艺制备而成。本发明方法工艺简单、成本低廉、安全环保,特别适合于大规模的工业生产。用本发明方法制备得到的添加纳米NbS0.3Se1.7的Cu-Al-Ni三元合金自润滑复合材料具有摩擦系数小、磨损率低、抗压强度高等众多优异性能。

759

759

0

0

从含锗光纤废料中回收锗的方法,涉及废料回收技术,属于冶金化工技术领域,具体涉及从含锗的光纤废料中回收锗的方法。先将含锗光纤废料进行球磨粉碎,取粉碎后细料进行依次进行加碱焙烧、浸出、固液分离、沉锗和锗的富集步骤。本发明收率高、工艺操作简单、设备投资小、生产成本低、不产生二次污染。

1281

1281

0

0

本发明提供一种前后桥双柱汽车举升机,主体结构包括油缸、活塞杆、导向柱、电动泵等组成。本发明结构紧凑、设计合理,举升高度高,安全、可靠,移动方便。大大降低了劳动强度,提高了经济效益,特别适用于钢铁、冶金、矿业大型运输车的修理场。

709

709

0

0

本发明涉及一种陶瓷材料技术领域,具体是一种氧化钬氧化钪作为添加剂无压烧结生产高性能氮化硅(Si3N4)陶瓷的方法。其组分及质量百分比含量为:氧化钬3%~7%,氧化钪5%~8%,氮化硅85%~92%。目的在于克服现有技术的不足,提供一种氧化钬氧化钪作为添加剂无压烧结生产高性能氮化硅陶瓷的方法,可广泛用于化工、机械、冶金、航空航天等领域的零部件制备。

1004

1004

0

0

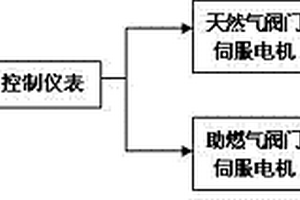

用于热处理炉全自动温度控制系统,属于冶金工业技术领域。主要包括设置于炉膛内的热电偶、与热电偶依次连接的控制器、自动阀门伺服器及自动阀门。自动阀门伺服器及自动阀门用于天然气和助燃气的控制。本发明系统经热电偶反馈炉膛内温度数据,传输到控制器,控制器根据给定温度要求,输出指令,执行打开或者关闭天然气和助燃风的阀门,自动阀门上的伺服电机接到执行器指令,执行阀门开度大小位置变动,保证炉膛内温度和给定温度一致。本发明可提高热处理质量,节省燃气消耗,提高燃气热处理炉膛内的温度控制精度,进而提高热处理质量。

中冶有色为您提供最新的江苏有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日