全部

795

795

0

0

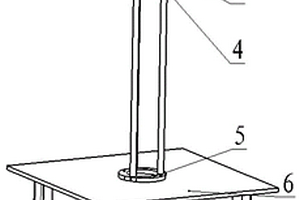

本发明属于复合材料成型技术,特别是涉及一种由多层、闭环单向碳带组成的缠绕体制件的缠绕工装及方法。本发明提出了一种适用于多层、闭环碳带缠绕体的缠绕工装和方法,避免了传统缠绕工艺造成的纤维0°方向皱褶、缠绕体厚度超差、成型质量差的缺陷,工艺操作简便易行。

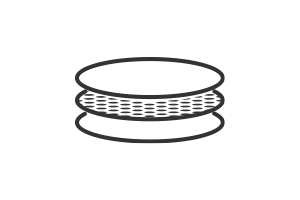

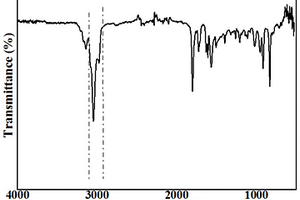

本发明提供一种钡镁铁氧体/SDBS改性碳纳米管/聚吡咯复合吸波材料的制备方法。本发明先以Ba(NO3)2·6H2O、MgCl2·6H2O、Fe(NO3)3·9H2O为原料采用溶胶-凝胶自蔓延燃烧法制备出钡镁铁氧体,然后以该钡镁铁氧体、管径10~20nm多壁碳纳米管、吡咯单体为原料采用原位聚合法制备出钡镁铁氧体/SDBS改性碳纳米管/聚吡咯复合吸波材料。通过改变钡镁铁氧体、SDBS改性的碳纳米管的含量,可以得到阻抗匹配的、吸波性能好的复合材料,该材料在电磁屏蔽、微波吸收领域具有重要的应用价值。

832

832

0

0

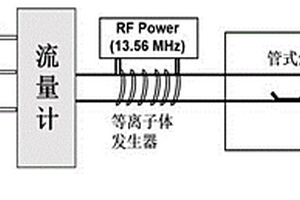

一种石墨烯/碳纳米管复合阵列材料的制备方法,包括以下步骤:(1)通过离子交换法制得以层状材料为载体,铁、钴、镍、钼、铜或稀土元素为活性组分的催化剂前驱体,经煅烧后得到负载催化剂的层状材料;(2)以氢气作为催化剂刻蚀气,碳氢化合物气体作为碳源,在催化剂作用下,通过射频等离子体增强化学气相沉积法,得到垂直生长在基底层间的石墨烯片/碳纳米管阵列。本发明制备工艺简单,耗能低,产物纯度高,可大规模生产;制备的石墨烯片/碳纳米管具有生长排列整齐,高质量,产量大等优点;具有优异的离子交换性能和层状结构,可同时作为良好的催化剂载体和复合材料生长基底。

1032

1032

0

0

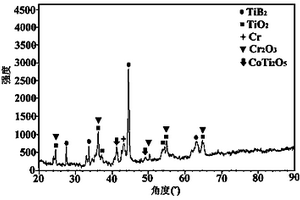

本发明公开了一种TiB2基金属陶瓷太阳能选择性吸收涂层及其制备方法,涉及金属/陶瓷复合材料制备技术领域,包括以下步骤:按比例称取粉末状Ti、B、Co和Cr并进行混合球磨,得到Ti‑B‑Co‑Cr复合粉末;在Ti‑B‑Co‑Cr复合粉中加入粘结剂并进行磁力搅拌至混合均匀,然后进行烘干、粉碎、过筛;筛分后的Ti‑B‑Co‑Cr复合粉采用超音速火焰喷涂技术喷涂于基体材料表面获得TiB2‑CoCr金属陶瓷涂层。本发明通过超音速火焰喷涂原位反应获得TiB2‑CoCr金属陶瓷涂层,有利于提高涂层的粒子间及各相层间结合,可提高涂层的耐磨损性能。

780

780

0

0

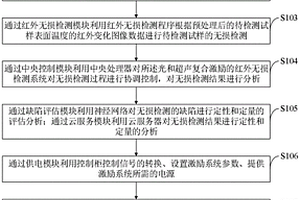

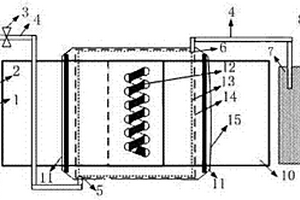

本发明属于无损检测技术领域,公开了一种光和超声复合激励的红外无损检测系统,所述光和超声复合激励的红外无损检测系统包括:复合激励模块、红外热成像模块、图像数据预处理模块、红外无损检测模块、中央控制模块、缺陷评估模块、云服务模块、供电模块、数据存储模块、更新显示模块。本发明提供的光和超声复合激励的红外无损检测系统,采用超声红外热成像检测技术,检测速度快、检测效果的控制比较容易,可对物体更深的亚表面裂纹进行检测,可适用于复合材料内部层的检测;利用基于相位检测缺陷的方法,实现对于缺陷部分的识别与定量化数据处理;基于进化神经网络训练模型处理,实现数据的并行化计算,智能化与高效性并存。

1009

1009

0

0

本发明是一种修理桨叶前缘包片的方法,属于复合材料桨叶修理领域、涉及一种前缘包片与桨叶胶接的工艺方法。本发明提供一种质量安全可靠、操作简便可行的桨叶前缘包片的修理方法、即更换前缘包铁的工艺方法。本桨叶前缘包铁修理方法经胶接剥离强度试验、塔台运转试验和飞行验证,是一种包铁修理领域质量安全可靠的修理方法,而且操作简单方便,降低了修理维护的成本,缩短了桨叶前缘包片的修理周期。

1136

1136

0

0

一种C纳米材料的制备方法,取葡萄糖放入烧杯中,向其中加入无水乙二胺然后再加入去离子水搅拌10 min,其中葡萄糖与无水乙二胺质量比为1:2‑1:1,无水乙二胺与去离子水的体积比为1:30‑1:50,将烧杯的混合液放入50 mL的聚四氟乙烯的高温反应釜中,放入烘箱中180 ℃,反应24 h,反应液离心得到上清液为C纳米材料的溶液,本发明用简单的方法制备出了可用于掺杂以提高光催化剂催化性能的C纳米材料,能够提升TiO2/C复合材料的光催化活性。

1155

1155

0

0

一种基于真空辅助成型的钢材连接方法,包括以下步骤,擦除钢材表面的锈钻孔洞;将待连接钢材孔洞对齐重叠,将碳纤维丝束穿过孔洞;在连接区域依次铺好脱模布、导流乙烯网布和真空袋,真空袋与待连接区用密封胶相连,并设置抽气口和树脂注入口;在树脂注入口与树脂容器之间安装PE管,抽气口通过PE管与树脂收集器相连,树脂收集器同时与真空泵连接;真空泵可将乙烯基树脂抽入完全注浸润碳纤维丝束;待乙烯基树脂固化后完成钢材连接。本发明通过乙烯基树脂的流动及渗透实现利用纤维增强复合材料进行钢材连接,其工艺简单、容易操作、成本较低,且连接后的钢材具有较好的力学性能,特别是疲劳性能较好,连接后的整体质量比传统连接方法小。

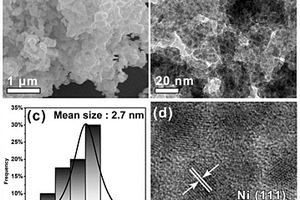

本发明提供了一种用于氨硼烷水解产氢的Ni/P‑Mo@Mo2C复合纳米催化剂及其制备方法和应用。该催化剂以三聚氰胺作为C源,以磷钼酸作为P/Mo源,采用水热和高温煅烧法制备P掺杂的Mo@Mo2C复合材料,并以其作为载体,通过简单浸渍还原法成功合成了Ni/P‑Mo@Mo2C复合纳米材料。表征结果表明,平均粒径约为2.7±0.5nm的Ni纳米颗粒均匀的分散在高结晶度的P‑Mo@Mo2C载体上。在298K下,所制备的Ni/P‑Mo@Mo2C催化氨硼烷完全水解脱氢只需要0.27min,其转化频率(TOF)值高达222.2min‑1,且多次反应后稳定性保持良好。本发明方法制备催化剂具有径小和催化活性位点多等特点,并且具很高的催化活性和稳定性,是一种很有发展前景的催化剂。

1049

1049

0

0

本发明具体涉及一种高强度耐高温聚酰亚胺粗纤维的制备方法;其包括了制备共聚聚酰胺酸纳米纤维非织造布、亚胺化、切条并加捻、熔融拉伸等步骤得到的聚酰亚胺粗纤维的直径为300-5000μm、断裂伸长率在2-15%、拉伸强度在1.0-5.0GPa、杨氏模量在50-300GPa、在普通有机溶剂中完全不溶解、玻璃化转变温度不低于280℃,热分解温度不低于500℃,通过本发明的制备方法,能够最大程度排除聚酰亚胺粗纤维中可能含有的溶剂,保证了聚酰亚胺粗纤维的性能不受溶剂的影响;该聚酰亚胺粗纤维应用于制造高性能复合材料、结构支撑材料、高强度耐高温编织用品和拉索等行业中,具有巨大的潜在市场。

718

718

0

0

本发明涉及超短纤维的技术领域,更具体地,本发明涉及一种超短电纺聚酰亚胺纳米纤维及其制备方法。本发明的第一个方面提供一种超短电纺聚酰亚胺纳米纤维的制备方法,制备过程包括:聚酰胺酸溶液的制备;静电纺丝形成聚酰胺酸纤维毡;将聚酰胺酸纤维毡分切成条;热牵伸形成高度取向的聚酰亚胺纳米纤维束;裁切形成超短聚酰亚胺纳米纤维五个步骤,其中,聚酰胺酸纤维毡分切成条的宽度为3~8cm;裁切形成的超短聚酰亚胺纳米纤维长度为0.1~2.00mm。本发明可以制备得到长度分布均匀的超短纳米纤维,其分散性很好,在制备碳纤维复合材料与柔性蜂窝材料方面有着潜在的应用。

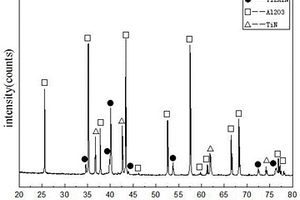

本发明公开了一种原位合成钛铝氮和氮化钛强化氧化铝陶瓷力学性能的制备方法,本发明为解决现阶段Al2O3陶瓷韧性差、强度低以及摩擦系数高的问题。具体包括:按照一定比例将Al2O3粉、Ti粉与AlN粉加入球磨罐中,使用水或酒精作为球磨介质,球磨混合一定时间后取出并烘干,经过过筛、造粒后使用一定压力的冷压成型和冷等静压。将压制好的胚体置于无压烧结炉中,使用真空烧结或惰性气氛保护烧结手段,通过一定的升温速率使得胚体达到一定温度后保温。在烧结过程中Ti粉与AlN发生反应,原位生成Ti2AlN与TiN,对Al2O3陶瓷基体起到增强增韧以及提高摩擦性能的作用。本发明适用于制备高性能Al2O3基复合材料。

1057

1057

0

0

本发明公开了一种表面耐磨抗氧化涂层、制备方法及其应用。所述表面耐磨抗氧化涂层的制备方法,包括下述步骤:(1)将15~20重量份莫来石粉、20~30重量份红柱石粉、12~16重量份单质硅粉、12~16重量份碳化硅粉、7~8重量份氧化铝粉、20~25重量份糊精、40~70重量份水、0.1~0.3重量份分散剂、0.1~0.3重量份增稠剂和0.09~0.2重量份附着力促进剂,搅拌混合均匀,形成涂层浆料;(2)涂覆在复合材料表面,形成涂层;(3)在1300~1400℃烧结2~4小时。在表面涂覆了与底材结合牢固的本发明的表面耐磨抗氧化涂层,提高了材料的安全性、抗氧化性和耐冲击性,有效提高了材料的使用温度,延长使用寿命。

732

732

0

0

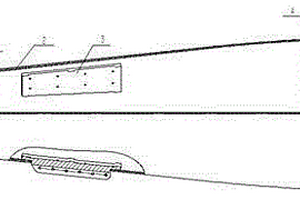

本发明涉及直升机旋翼桨叶表面压力测量领域,特别涉及一种旋翼模型桨叶,包括:位于桨叶前缘中间位置的盒型梁;分别位置盒型梁的前端、中间以及后端的泡沫填充层;布置在盒型梁上下表面的复材加强带;保型层,位于第一泡沫填充层、复材加强带以及第三泡沫填充层的外表面,以形成桨叶的骨架;橡胶填充层,具有凹槽,铺设在保型层的外表面;金属毛细管,布置在凹槽中;蒙皮,铺设在橡胶填充层的外表面,作为桨叶最外层;碳纤维复合材料加强带,布置在桨叶的后缘;测压孔,沿垂直于蒙皮表面方向贯穿金属毛细管;设备安装槽,用于安装测压设备。本发明的旋翼模型桨叶,能够增加测压点的数量,降低试验故障率,获得精确的桨叶表面压力分布结果。

724

724

0

0

本发明属于复合材料加工领域,具体涉及一种对U型结构碳纤维坯料进行加工的方法。目前采用将坯料倒扣在工装上的加工方式,与工装贴合存在缝隙,零件加工过程中容易打刀、刀具磨损快且碳纤维零件自身的边容易崩等。本发明首先将U型结构碳纤维坯料开口向上放入工装主体1的U型槽内然后对工装内腔中注入快干料填充,并充分包裹并贴合U型结构碳纤维坯料;其次等待快干料干透后成为一体,拆卸紧固挡块;通过机加工的方式进行冷切削,得到所需形状的零件,最后铲除剩余的快干料。可以避免零件在加工过程中零件发生共振导致刀具磨损、零件崩边。提升产品合格率、降低刀具磨损率,降低成本,增加工厂效益。

1253

1253

0

0

本发明涉及一种硬质泡沫芯材热成型方法,属于复合材料制造技术领域。本发明主要包括采用真空袋/固化炉成型技术,将PMI泡沫板放置于阴模成型模上,两端使用Airpad橡胶封挡,PMI泡沫板表面铺放透气毡,然后糊制真空袋,通过加温抽真空的方式将PMI板弯曲成型。本发明采用真空袋/固化炉成型技术成型PMI泡沫芯材,解决了机械加工成型方式大量浪费材料的问题。

1170

1170

0

0

本发明实施例公开了一种导电陶瓷,包括:上层结构、下层结构,所述上层结构为绝缘层,所述下层结构为导电层,所述上层结构和所述下层结构压合成型烧结为一体;所述上层结构为非导电的陶瓷原料;所述下层结构为基料掺杂导电材料组成;其中,所述导电材料为导电陶瓷粉、金属材料中的至少一种或者多种导电材料的混合;所述下层结构中还包括导电剂、导电材料、以及介质材料的组成为:所述导电剂21~30份,陶瓷复合材料25~60份,介质材料10~25份。应用本发明实施例,提高了电阻率的均匀性和高温抗老化能力等。

836

836

0

0

一种用1重量份对叔丁基苯酚醛树脂与2.5~3.5重量份的环氧氯丙烷在碱性溶液中合成的对叔丁基苯酚醛环氧树脂,它是一种黄色或棕黄色透明的固体,其环氧值为0.35~0.40当量/100克,软化点40~45℃,热变形温度220℃,热分解温度400℃,并具有可在常温固化、耐酸、耐碱、耐湿热的化学稳定性。可广泛用作耐高温的复合材料的粘接剂,并可用作电器绝缘材料粘合剂。

本发明提供DBSA修饰的镧掺杂钡铁氧体填充的碳纳米管-聚邻甲苯胺复合吸波材料制备方法。它利用溶胶-凝胶自蔓延高温合成法制备了稀土元素镧(La)掺杂钡铁氧体材料,采用原位复合技术,制备镧掺杂钡铁氧体-聚邻甲苯胺复合吸波材料。该复合材料电磁性能优异,综合性能良好,在微波暗室、电磁屏蔽、人体安全防护、国防隐身等领域具有重要的应用价值。

929

929

0

0

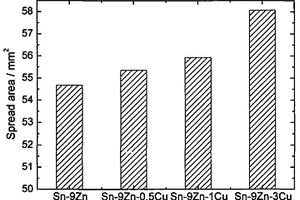

一种原位生长化合物复合增强锡锌基无铅钎料,以ZN含量为6~9%WT的SN-ZN合金为基体,加入铜粉,SN-ZN合金与铜粉的重量百份比为96-99.5%∶0.5-4%。本发明的复合钎料对铜的润湿性比SN-9ZN合金提高;所形成的焊点为亚共晶SN-ZN合金基体和CU-ZN化合物颗粒组成的复合材料,其拉伸强度、塑性及抗蠕变强度都比SN-9ZN合金显着提高。

1033

1033

0

0

一种非晶纳米晶磁粉体导磁胶的制备方法,它包括铁基非晶/纳米晶合金粉体、环氧树脂或硅橡胶、增韧剂、溶剂、填料,其工艺步骤为:(1)热处理:被粉碎的材料经过真空热处理或惰性气体保护热处理:温度100-600℃,保温时间0.5-5小时;(2)粉体分散:粉体首先在溶剂中分散,分散方法有球磨分散、搅拌分散、超声波分散。当粉体分散达到一定粒度后,加入基体材料,搅拌均匀,除气泡、包装。本发明的优点在于:(1)采用铁基非晶/纳米晶合金粉体作为软磁复合材料中的导磁材料,产品导磁性能好;(2)生产工艺简单,制作成本低。

994

994

0

0

本发明公开了一种面向生物可降解材料的双螺杆挤出机,包括:分段式机筒,其包括多个间隔配置的加热机筒;多个所述加热机筒之间设置有冷却单元;所述分段式机筒输入端设置有用于导入物料的进料单元;所述分段式机筒内部设置有用于导出物料的挤出单元。本发明设计了开发了分段式加热筒体和“双进双出”水道系统,实现了不同加工区段温度的精确独立控制,解决了传统挤出因无法快速温度响应而造成局部高温降解的共性问题,从而能够以高稳定性和高生产率制造具有均匀物性的生物可降解高分子复合材料。

860

860

0

0

本发明一种含碳纳米材料上浆剂表面改性碳纤维的方法采用石墨烯和碳纳米管为上浆剂材料,对碳纤维进行表面改性,具体包括碳纤维的表面处理、GnP‑CNTs上浆剂的配置、GnP‑CNTs上浆剂表面改性的碳纤维步骤。本发明将碳纳米管和石墨烯这两种具有优良的力学性能和大比表面积的纳米材料加入了上浆剂中,将石墨烯和碳纳米管均匀沉积在碳纤维表面上。表面改性后碳纤维力学性能得到明显提高,当上浆时间达到30s时,表面改性后的CF单丝拉伸强度与去浆CF相比提高了20.7%,能够解决碳纤维增强复合材料界面断裂韧性差、界面强度低的问题。

1067

1067

0

0

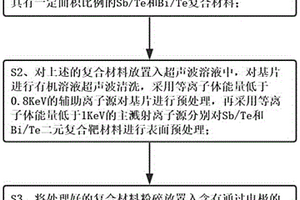

本发明公开了一种基于放电等离子烧结技术的纳米铋锑碲制备方法,属于纳米材料制备领域,一种基于放电等离子烧结技术的纳米铋锑碲制备方法,本方案通过将下承载模具和上封闭模具合模,可以促使活动插杆受到挤压,从而推动活动插杆沿着通孔上移,在气流交换孔的作用下,使得烧结槽内残留的空气进入至内置空腔内,借助还原性铁粉与空气的反应,一方面可以产生大量的热量,从而提高制备过程中的烧结效果,并借助对空气的效果,可以减少在反应的过程中,复合材料被氧化的可能性,另一方面借助上连接圆盘的上移,可以带动弹性细杆将还原性铁粉充分搅散,从而提高还原性铁粉与空气的反应效果。

1155

1155

0

0

本发明属于直升机静力试验技术领域,涉及一种复合材料落锤冲击加载试验装置。所述冲击加载试验装置包括导轨固定顶板、圆柱导轨、磁力固定座、冲击锤、导轨固定底板、导轨支撑座、固定盘、试验件支撑座。其中,导轨支撑座中间设置有冲击通孔,环绕冲击通孔设置有导轨固定底板,至少三个均匀圆周排列的圆柱导轨通过导轨固定底板环绕设置在冲击通孔四周,所述固定盘固定套接在圆柱导轨上方,冲击锤设置在固定盘下方,磁力固定座设置在固定盘上方,所述试验件支撑座位于导轨支撑座下发,并正对冲击通孔。本发明能够实现瞬间无阻力自由下落,中间能量损失少,降低了试验数据的离散性,提高了试验精度,结构简单,易于实施和操作。

862

862

0

0

本发明公开了一种硅碳负极合浆方法,属于锂离子电池制备领域,具体包括以下步骤:首先将羧甲基纤维素钠和去离子水加入行星搅拌机中搅拌1.5~2.5h,然后加入炭黑Super‑p导电剂和/碳纳米管导电剂、聚丙烯酸类粘结剂,搅拌1~2h,再分两次加入硅碳复合材料,搅拌至少2~4h,最后加入溶解的碳酸乙烯酯/碳酸丙烯酯,搅拌1.5~2.5h,加入剩余的去离子水,调节浆液粘度达技术要求,反转除泡,浆料过筛,得到要制备的硅碳负极浆料。本发明将粘度较大的聚丙烯酸类粘结剂提前加入匀浆过程,使其搅拌时间加长,避免了合浆出现高粘度的结果,也避免了干法合浆过程中的爬杆现象,操作简单,步骤少,匀浆效果优良,电池循环寿命优良。

997

997

0

0

一种能够减少雷达反射波的夹层结构,包括层合板,在层合板外表面从外至内依次设置有透波层、耗损层、反射层、填充层及加强层,且各层之间通过树脂相互胶结连接;用于按气动要求设计的透波层采用透波性能较好的复合材料;用于对雷达波具有损耗作用的耗损层、用于降低飞机雷达反射面的反射层及用于提高层合板承载能力的填充层分别为锯齿状波纹结构,锯齿状波纹结构形成的反射角将雷达波反射到其他方向,以降低飞机的雷达反射面;并在填充层中在树脂中铺设有碳纤维;通过在层合板上设置能够减少雷达反射波的夹层,有效降低飞机的雷达反射面,同时增强层合板的承载能力;该层合板便于生产,实用性较好,易于推广应用,具有较大的使用价值。

851

851

0

0

本发明公开了一种以氨基作为交联基团的聚芳醚砜树脂及其交联产物,属于高分子材料合成技术领域,该聚芳醚砜树脂的制备方法包括:氨基修饰的芳香双酚单体经乙酸酐回流保护,得到原料;将原料与4,4‑二氯二苯砜进行反应,在碱催化作用下聚合,经回流脱保护,制得所述以氨基作为交联基团的聚芳醚砜树脂;本发明通过分子设计的方法,提供了一种溶解性好,以氨基作为交联基团的聚芳醚砜树脂,该树脂基体在常用有机溶剂中进行加工,并与其他树脂具有良好相容性,也可以采用熔融加工,通过对可交联基团的进一步交联,可以获得综合性能优异的聚芳醚砜树脂热固性树脂,在阻燃耐高温漆、涂料、粘合剂、分离膜和复合材料等领域具有广阔的应用前景。

1136

1136

0

0

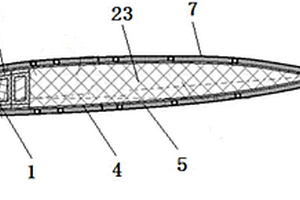

一种锥形回转体结构的舱体及其制作方法,舱体包括前接框、后接框,前接框和后接框之间连接锥体,锥体上设有前翼座,所述锥体包括玻璃纤维层、碳纤维层、芳纶纤维层、超高分子量聚乙烯纤维层、玄武岩纤维层,所述层间连接树脂层。舱体制作方法,包括步骤,确定前接框、后接框和锥体结构尺寸;进行锥体有限元分析计算,确定锥体结构;锥体成型,锥体纤维缠绕材料铺层成型,再进行后固化、外形尺寸加工、脱模和无损检测;制作型架;在型架上,将两端前接框、后接框和锥体装配在一起;舱体检验。具有重量轻、装载比高的特点,且降低了制造成本,拓展了复合材料在航空弹药领域的广泛应用。

本发明涉及一种MOFs衍生物双层包覆锰铁氧体吸波材料及其制备方法和应用。本发明的双层包覆锰铁氧体吸波材料以锰铁氧体为核、中间为氧化亚铁或氧化钴、外层为碳。所述吸波材料的双层核壳结构提高了界面极化、偶极极化,增大了材料的复介电常数,加强了多级结构界面散射,优化复合材料的阻抗匹配。从实施例1可看出,所得双层包覆锰铁氧体吸波材料在频率为11.6GHz处的最小RL值为‑71.65dB,未双层包覆的锰铁氧体吸波材料在频率为13.22GHz处的最小RL值为‑37.53dB。因此,采用本发明制备的MOFs衍生物双层包覆锰铁氧体吸波材料,可以实现在低厚度下对电磁波的有效吸收,并且具有良好的化学稳定性。

中冶有色为您提供最新的江西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日