全部

1113

1113

0

0

本发明公开了一种在铝合金表面制备高硬度涂层的方法,包括如下步骤:1)分别称取Cr、Ti、Si、Ni和Al粉末;2)将1)中称取好的粉末混合;3)配置浓度为4%的聚乙烯醇溶液;4)将铝合金板表面打磨,并清洗;5)将2)混合好的粉末用3)配置溶液调和成粘稠状,将其预涂覆在经4)处理后的铝合金板上;6)对铝合金板上的预制涂层进行辐照。本发明能够在铝合金表面制作硬度高、耐磨性和抗氧化性好、冶金结合力强的涂层。

687

687

0

0

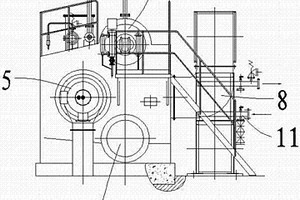

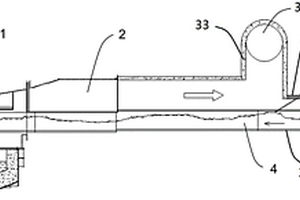

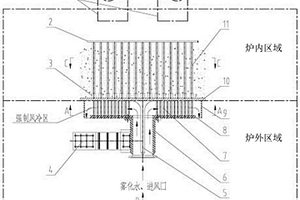

本实用新型公开了一种卧式双锅筒纵向布置燃氢气锅炉,包括位于锅炉炉膛内的上锅筒(1)、下锅筒(2)和燃烧室(3),所述上锅筒(1)位于下锅筒(2)的上方且两者水平设置,所述上锅筒(1)和下锅筒(2)之间通过加热水管(4)连通,所述燃烧室(3)位于所述上锅筒(1)和下锅筒(2)的左侧,锅炉炉膛的前端配置有燃氢气燃烧器(5),锅炉炉膛的后端装有泄压门(7),锅炉炉膛的外侧设置有省煤器(8)。该燃氢气锅炉具有换热充分、安全可靠、节约能源等特点,可广泛适用于冶金、油田、化工、纺织化工等单位的生产、生活用汽。

1201

1201

0

0

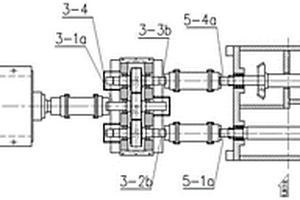

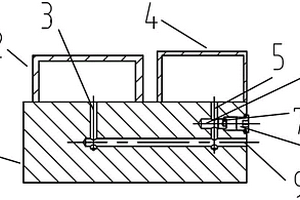

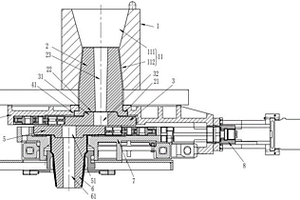

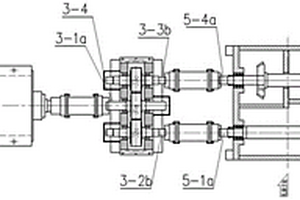

本实用新型属于冶金设备技术领域,涉及一种集中双端传动模块轧机及其机组,包括至少两组相对设置的集中双端传动模块轧机,且每组所述模块化轧机的电机位于轧线的同一侧;集中双端传动模块轧机包括电机、齿轮箱和锥箱,所述齿轮箱中设有一个电机输入轴、两个齿轮箱输出轴,所述锥箱中设有两个轧机,所述电机与电机输入轴连接,所述输出轴与轧机连接,所述电机通过齿轮箱驱动两个轧机运转,其特征在于:所述锥箱的两侧均设有两个传动连接端,其中一侧的两个传动连接端分别与两个所述齿轮箱输出轴一一对应连接,另一侧的两个传动连接端上设有与锥箱可拆卸连接的保护罩;齿轮箱通过与锥箱上任一侧的传动连接端连接,实现位置的变换。

1138

1138

0

0

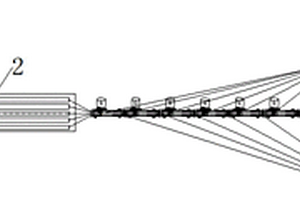

本实用新型属于冶金技术领域,涉及一种能实现多种轧制模式的钢管工艺设备,包括依次连接的轧机后台、轧管机、轧机前台一段与轧机前台二段;轧机前台二段上安装有用于放置芯棒用的若干芯棒托辊,用于驱动芯棒的芯棒小车,以及设置在芯棒小车与轧机前台一段之间的限动装置。本实用新型能够兼顾限动芯棒轧制、浮动芯棒轧制、半浮动芯棒轧制、回退式芯棒轧制等多种轧制模式,可根据生产的钢管种类,灵活选用适合的生产模式,能减少生产薄壁管时的“尾三角”现象和生产厚壁管时的“抱棒”现象,可有效提高钢管的生产效率,减少产线故障率,提高钢管成材率,降低产线的能耗。

734

734

0

0

本发明属于钢铁冶金工业技术领域,涉及一种线棒材控温及抑制表面红锈的工艺方法,其步骤是:1)线棒材经终轧后,此时轧件速度>4m/s,轧件表面温度≤1050℃;2)轧件依次通过若干个输出装置进行传输后,通过设置在输出装置之间环状的高速压缩空气流,压缩空气流压力强度≥0.2Mpa;3)轧件到达冷床或吐丝机处时,轧件表面温度≤1000℃,轧件表面干燥无残留水。本方法可控制终轧后轧件的冷却速度和温度,可进一步细化晶粒提高轧件强度,避免由于水冷造成的过度冷却产生有害马氏体组织,还可隔离轧件表面对水的吸附,限制线棒材在高/中温阶段期间与水的反应,抑制红褐色的羟基氧化铁和三氧化二铁生成,改善表面质量和外观。

886

886

0

0

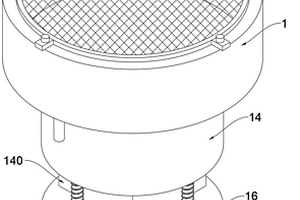

本实用新型涉及振动研磨机技术领域,具体为一种自清洗式振动研磨机,包括研磨盘,研磨盘的顶端开设有空腔,空腔的底端边缘处对称开设有两个废料口,且两个废料口的内壁上均焊接有出料管,空腔的顶端设有固定环,固定环的内焊接有漏网,研磨盘的侧壁顶端设有进水管,进水管的一端穿过研磨盘的侧壁与空腔相连通,研磨盘的底端焊接有连接柱,连接柱的底端安装有振动电机连接柱的底端边缘处设有若干连接杆,本实用新型通过在研磨盘内设有的漏网,在研磨后铁锈和金属粉末通过漏网的过滤残留在研磨盘的底端,其次,在研磨盘上设有进水管,在研磨的同时不断加水,铁锈和金属粉末跟随水从出料管漏出,并且清水能够对磨料和粉末冶金零部件进行冲洗。

1164

1164

0

0

本实用新型涉及一种废钢预热密封装置及电弧炉,属于冶金技术领域。其中,一种废钢预热密封装置,包括料槽、依次对应设置在料槽上方的密封罩和烟气罩,以及安装在密封罩上且可绕回转中心点摆动的密封门组,所述密封门组至少有一套;所述密封门组包括设置在回转中心点下端的覆盖密封罩与料槽所形成的端面区域的密封门板,以及设置在回转中心点上端的抵消密封门板摆动状态重力矩的平衡单元;所述烟气罩上设有烟气出口。该密封装置易于控制、密封效果好、使用寿命长,提高生产效率,降低维护成本。

1072

1072

0

0

本实用新型属于冶金机械设备防护领域,涉及一种电液直驱防护装置,包括阀块,以及设置在阀块上的第一保护罩与第二保护罩;阀块内开设有与压缩空气连通的第三气孔,与第一保护罩连通的第一气孔,以及与第二保护罩连通的第二气孔,第二气孔内还配合设置有进气量调节装置。本实用新型压缩空气进入两个防护罩,在防护罩内形成正压区,防止外界水和杂质进入防护罩,同时从防护罩上的小孔不断流出,带走防护罩内的热量,从而形成对防护罩内设备的保护,通过调节螺塞,可以调节第一防护罩的节流口,从而调节不同的进气量,拧紧螺堵后气体无额外泄漏;结构简单,使用方便;调节进气大小时无需拆掉保护罩,缩短维护时间,且气孔不易堵塞。

714

714

0

0

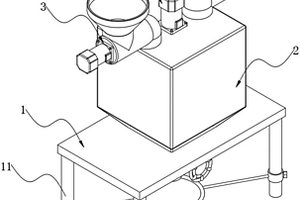

本实用新型涉及粉末冶金技术领域,具体为一种可控制进料量的配料装置,包括工作台,工作台的上方设有配料箱,配料箱的顶面对称设有两个进料控制装置;该可控制进料量的配料装置通过设有的两个进料控制装置,即电机带动绞龙转动,并将进料斗内的金属粉末导入至配料箱内进行搅拌混合,而金属粉末的进入量完全凭借电机的启闭来实现,简单易操作,进料量可控;同时设有的减速电机、搅拌轴以及搅拌机构等,便于对配料箱内的金属粉末进行搅拌,从而实现多种金属粉末的均与混合;设有的盛接机构,便于将盛接器皿直接固定在出料管的下方,防止金属粉末出料时粉尘飞溅,解决了现有的设备不能控制进料量的问题。

776

776

0

0

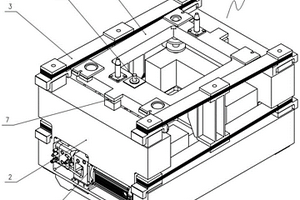

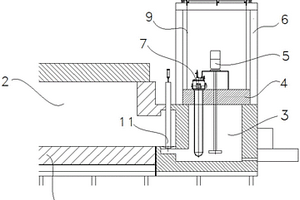

本实用新型属于冶金连铸技术领域,提出一种基于电液直驱的快换式结晶器振动装置,旨在解决现有的振动装置结构复杂、安装维护困难等问题,包括与振动底座集成在一起的电液直驱机构、伺服液压缸、振幅机构和振动台,振动台通过振幅机构悬挂于振动底座上,并与固定于振动底座上的伺服液压缸的活塞杆连接,电液直驱机构用于驱动伺服液压缸。本实用新型采用电液直驱机构提供动力,无需外接另外的介质,可以将整个振动装置集成在一体,并通过滑轨可以快速安装、拆卸及维护,便于振动装置的维护及下面的二冷一段的快速更换及维护。

879

879

0

0

本实用新型属于冶金设备技术领域,涉及一种钢包滑动水口定位结构,包括固定框架、上水口件和上滑板件,上滑板件设置于固定框架上,上水口件安装于上滑板件上,上水口件上设置有第一定位部,固定框架上设置有第二定位部,第一定位部与第二定位部配合,使固定框架对所述上水口件轴向定位。本实用新型通过依靠上水口件与固定框架之间的定位配合,不再借助于座砖件定位,从而能够实现上水口热态在线更换,钢包无需下线冷却维护,提高钢包座砖件的使用寿命,随之钢包其它部位的耐材使用寿命也相应提高,降低钢包耐材成本,保证钢包在线运行安全,避免因上水口与上滑板之间渗钢漏钢等严重安全生产事故。

1189

1189

0

0

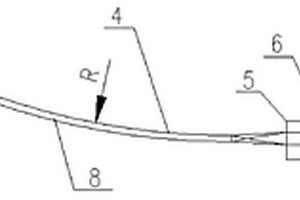

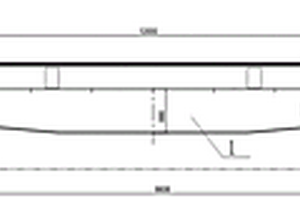

本实用新型属于钢铁冶金行业炼铁生产、上料系统领域的一种高炉上料系统,特别是涉及一种管状带式高炉上料输送系统。包括矿焦槽、主皮带和高炉,所述主皮带由一端至另一端依次为头部过渡段、中间过渡段和尾部过渡段,所述尾部过渡段与所述矿焦槽连接,所述头部过渡段与所述高炉连接,所述中间过渡段为具有弯曲弧度的圆管状结构,所述头部过渡段和所述尾部过渡段均由靠近所述中间过渡段的一端至远离所述中间过渡段的一端逐渐展开形成平坦的带状结构。结构紧凑、占用空间小,运输过程中避免物料掉落,减少环境污染,提高通用性,降低对矿焦槽布置位置的限制,有利于贮存物料和运输物料,提高高炉上料的灵活性。

844

844

0

0

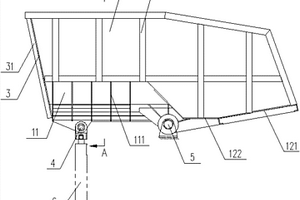

本实用新型属于冶金技术领域,特别是涉及电炉连续加料中的一种料斗。包括尾板、料斗底板和两块侧板,所述料斗底板包括设置于后端的弧形板和设置于前端的弯折板,所述料斗底板和两块侧板焊接固定,所述尾板与弧形板的后端以及两块侧板的后端焊接形成封闭端,所述弯折板的前端倾斜向上,并和两块侧板形成出料口。本实用新型的有益效果是:通过弧形板和弯折板使得料斗底板为曲折底面,使得料斗在保持较大容积的同时提高了料斗的刚度和强度,料斗的抗重料冲击能力强,料斗的顶部和前端均为敞开设置的结构降低了对物料尺寸的要求,弯折板前端倾斜向上防止物料滑落。

1151

1151

0

0

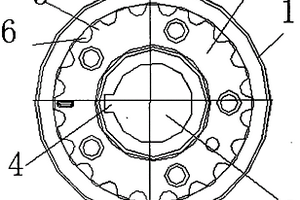

本实用新型公开了一种改进的发动机曲轴正时带轮,包括由粉末冶金工艺一体制成的轮盘,所述轮盘一端面设有法兰轮盘,所述轮盘的另一端面为第一台阶轴和第二台阶轴组成的阶梯轴,第一台阶轴的直径小于第二台阶轴的直径,轮盘和法兰轮盘的中心设有轴孔,沿轴向在第二台阶轴的外缘上设有若干轮齿,相邻的轮齿之间设有齿槽,所述轮齿为倒V形,所述轮齿的夹角为44度。与现有技术相比,本实用新型的发动机曲轴正时带轮,通过设有键槽的轴孔与曲轴配合时不会晃动,而且由于阶梯轴的设计和轮齿的设计结构使发动机曲轴正时带轮传动效果好,传动时防滑效果和传动平稳性好。

783

783

0

0

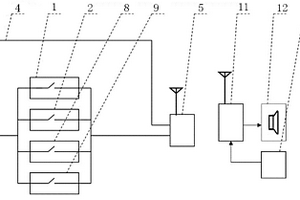

本实用新型提供顶驱导轨销子折断退出报警装置,包括检测传感器、无线发射模块、无线接收机和报警器,其特征在于:四个检测传感器分别设置在滚轮架的四个角上,并通过导线并联连接,当销子折断退出,检测传感器发送信号到无线发射模块,无线发射模块将检测传感器发送的信号进行编码处理后,输出到无线接收机,无线接收机将收到的信号进行解码,输出到报警器进行报警提示。本实用新型能够在销子断裂退出挂到滚轮前及时探测到断裂退出的销子,提醒操作者及时更换,防止造成设备和人身伤害,本实用新型成本低,安装方便、可靠性高,可广泛应用于石油、冶金等行业。

747

747

0

0

本实用新型涉及一种设有除气室的熔化炉,属于冶金设备领域。包括熔化炉本体,所述熔化炉本体内设有用于盛放铝液的保持室,还包括除气室,所述除气室与所述保持室连通,所述除气室内设置有用于除气的除气机构;所述除气室的一侧上设有炉盖,所述除气室设置有所述炉盖的一侧上还设有炉盖举升架,还包括牵引机构,所述炉盖举升架通过所述牵引机构与所述炉盖连接,所述炉盖在所述牵引机构的作用下沿所述炉盖举升架的延伸方向往复运动。熔化炉内设置有除气室,可以对熔化炉的中的铝液进行除气,无需转运,降低了除气过程中的热量损耗;除气室上设置有炉盖,还设置有炉盖举升架,可以在除气后将炉盖升起进行打渣处理。

823

823

0

0

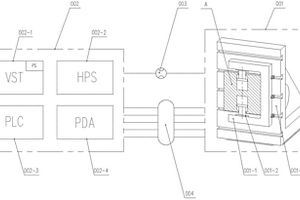

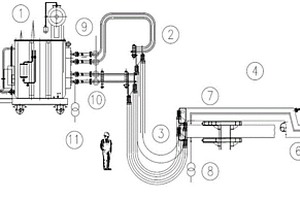

本实用新型涉及一种板带轧机液压弯辊装置模拟加载及集成测试系统,属于冶金装备技术领域。所述系统包括:模拟加载装置和集成测试控制系统。其中,轧机弯辊动态测试模拟加载装置包括:固定液压弯辊装置(被测件)的固定背板‑底座,模拟轧辊结构及刚度的机械加载框架及行程调整垫;集成测试控制系统包括:液压动力站、液压控制阀台(含内置压力传感器)、高速闭环控制器PLC和数据采集装置PDA,以及专用测试控制软件(加载或空载下的启动摩擦力、滞环、阶跃响应、频率响应等开环控制及闭环控制)、数据采集及分析软件。

878

878

0

0

本实用新型涉及一种水泥建材、冶金矿山等重工行业内的料斗、溜槽和管道等输送系统中的部件,特别是一种钢铁基陶瓷复合耐磨板,包括耐磨陶瓷板,前述耐磨陶瓷板的中央有上大下小的锥形孔,耐磨陶瓷板的底部浇铸有钢铁质基板,该钢铁质基板的上部中央与耐磨陶瓷板的锥形孔对应部位有锥形柱,该锥形柱与耐磨陶瓷板中央的锥形孔镶嵌;前述钢铁质基板为一盆状体,该盆状体的内壁与耐磨陶瓷板嵌接;前述钢铁质基板为一扁平的密闭腔体,在该腔体的腔内固置耐磨陶瓷板。本实用新型结构简单,成本低,固接牢固,不易脱落,工作可靠,稳定性好,使用寿命长。

1122

1122

0

0

本发明属于冶金设备技术领域,涉及一种对称式模块化轧机及其机组,包括至少两组相对设置的对称式模块化轧机,且每组所述模块化轧机的电机位于轧线的同一侧;对称式模块化轧机包括电机、齿轮箱和锥箱,所述齿轮箱中设有一个电机输入轴、两个齿轮箱输出轴,所述锥箱中设有两个轧机,所述电机与电机输入轴连接,所述输出轴与轧机连接,所述电机通过齿轮箱驱动两个轧机运转,其特征在于:所述锥箱的两侧均设有两个传动连接端,其中一侧的两个传动连接端分别与两个所述齿轮箱输出轴一一对应连接,另一侧的两个传动连接端上设有与锥箱可拆卸连接的保护罩;齿轮箱通过与锥箱上任一侧的传动连接端连接,实现位置的变换。

760

760

0

0

本实用新型涉及一种电弧炉大电流线路阻抗的动态在线检测装置,属于冶金行业领域。该装置包括出线侧三相电压互感器、三相电流的罗茨线圈、三相电极电压互感器、积分器、电压变换器和计算机或PLC,其中出线侧三相电压互感器设置在电弧炉变压器低压侧出线端处,检测变压器馈出工作电压,三相电流的罗茨线圈套在柔性补偿器或导电铜管外侧,检测变压器馈出工作电流,三相电极电压互感器通过不锈钢水冷管道检测石墨电极的工作电压,通过积分器和电压变换器分别读取电流和电压信号后传输至计算机或PLC计算大电流线路阻抗。本实用新型通过实时动态检测大电流线路的阻抗,可调整石墨电极工作电流和工作电压,保证各相电路的工作电能稳定平衡。

918

918

0

0

本实用新型涉及属于冶金或物流输送领域,涉及一种可升降的铁路框架车及车组,包括铁路平板车以及与该铁路平板车配套使用的框架;铁路平板车上还安装有电液压升降系统,该电液压升降系统的另一端则匹配安装有支撑横梁;支撑横梁在远离电液压升降系统的一端与框架匹配连接;本实用新型通过在铁路平板车上设置电液压升降系统,利用铁路线路横向轨道定位,重点采用机车对纵向移动进行定位,克服了传统框架车投资高、油耗高、车辆系统复杂、维护保养要求高、无人化改造复杂等缺点;同时本实用新型亦可实现机车连挂多辆铁路平板车,可实现载物量的提升。

1103

1103

0

0

本发明属于冶金技术领域,涉及一种可单独拆卸的油缸吊架及应用该吊架的油缸系统,所述油缸吊架包括中间支架以及连接在其两侧的侧支架;还包括安装在侧支架上的可调节吊杆以及安装在中间支架上的吊梁,所述油缸系统应用该油缸吊架,将其安装在平台上,用于承载电极升降油缸及电极升降立柱;本发明可以实现在电极升降立柱、导电横臂、绝缘件、石墨电极、水冷电缆、冷却水管、液压管在不拆除的情况下将侧支架、中间支架及其电极升降油缸单独拆卸。减小了设备维护拆装工作量,缩短了设备停工时间,间接增加了经济效益。

1242

1242

0

0

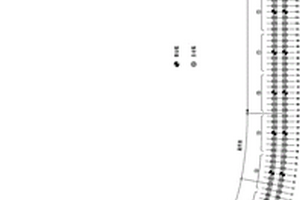

本发明涉及一种直流电弧炉的底电极,属于冶金技术领域,位于顶阴极的下方,包括若干并排设置在炉体内部的炉内导电触针和若干并排设置在炉体外部的炉外导电触针,炉外导电触针和炉内导电触针分别连接在炉内导电底板的两侧;炉外导电触针的另一端连接有炉外导电底板,炉外导电底板上开有进风孔,炉外导电底板与电源连接;外导电触针和顶阴极在炉内导电底板上投影的交集大于零;炉内导电触针和进风孔在炉内导电底板上投影的交集大于零。本发明通过设置两排导电触针,解决了现有技术中因导电触针的安装位置受限引起的底电极体积大的问题。

695

695

0

0

本发明涉及一种连铸机驱动辊控制方法,属于冶金技术领域。该方法步骤为:S1:根据设定拉速得到最后一个扇形段n的外弧驱动辊的线速度;S2:根据扇形段n的外弧驱动辊的线速度、扇形段n‑1的驱动辊位置辊缝、扇形段n的驱动辊位置辊缝和铸坯的密度,计算扇形段n‑1的外弧驱动辊的线速度;S3:得到所有扇形段外弧驱动辊的线速度;S4:根据S2和S3步骤的外弧驱动辊的线速度得到内弧驱动辊的线速度;S5:根据S1~S4得到的驱动辊的线速度,计算内外弧驱动辊的转速,控制驱动电机。本发明能够在已知或未知驱动辊处的铸坯的平均密度的情况下,计算内外弧驱动辊的转速,进而控制驱动电机,在不增加成本的前提下,减小各驱动辊的力矩偏差,降低电耗,避免滞坯事故。

中冶有色为您提供最新的重庆有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日