全部

849

849

0

0

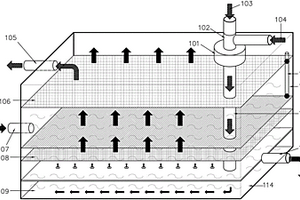

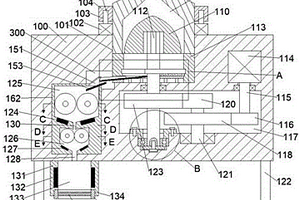

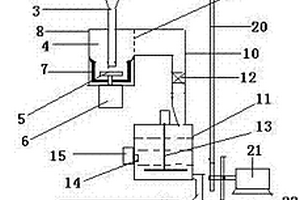

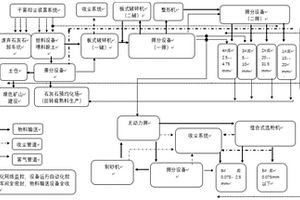

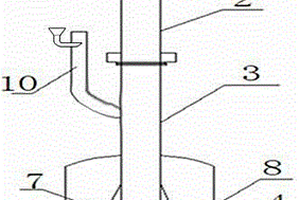

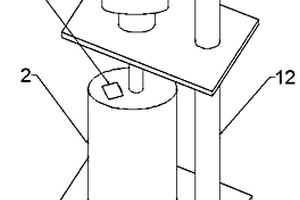

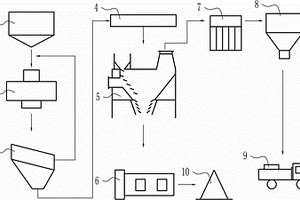

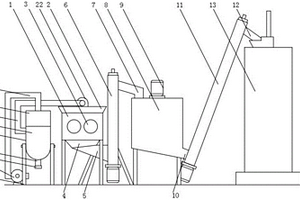

本实用新型涉及一种磷石膏矿山充填输送工程制浆系统。它包括磷石膏储仓、炉渣储仓、预混器、喂料泵、隔膜泵,磷石膏储仓与炉渣储仓对称设置在预混器的正上方,预混器一侧连接有工艺水管、喂料泵设置在预混器的下方,喂料泵与隔膜泵相连接,隔膜泵的上端设置有料浆输送管,还包括混合器、湿式球磨机、料浆中转槽,混合器的顶部与预混器的下端相连通,其一侧设置有出料口,出料口与湿式球磨机的进料口相连通,湿式球磨机的出料口与料浆中转槽相连通,料浆中转槽底部出料口与喂料泵的进口相连通。本实用新型所述的制浆系统在制浆过程中能保证隔膜泵及长距离输送管道的安全运行,减少磷石膏粉尘及颗粒对人员环境、设备正常运行的影响。

994

994

0

0

本发明公开了一种氧化锰矿浸出工艺,包括如下工艺步骤:步骤一:研磨粉碎,将氧化锰矿石清理处理后,利用球磨机进行研磨得到细碎粉末状原料;步骤二:将研磨细碎的原料导入混合容器,然后向容器中加入硫酸溶液,通过搅拌机构进行搅拌。本发明通过利用2,3,4,5,6‑五羟基乙醛作为氧化锰矿石原料还原浸出硫酸锰的还原剂,有效的避免出现杂质的入侵,而且2,3,4,5,6‑五羟基乙醛的还原性比较强,提升了还原效果,而且2,3,4,5,6‑五羟基乙醛廉价易得,工艺流程简单,从而具备很高的工业价值,同时利用2,3,4,5,6‑五羟基乙醛最为还原剂,锰的浸出率达到了95%以上,从而有效的提升了硫酸锰的转化率。

867

867

0

0

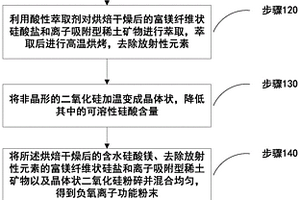

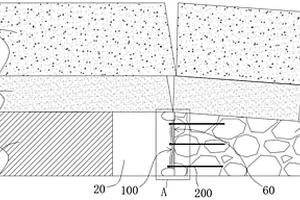

本发明公开了一种从矿废渣及风化土壤中浸出稀土、钪及稀有元素的方法,它是将各类废弃矿山以及在生产矿山的废渣及风化土壤球磨到粒径250目以下,并按堆浸法要求堆放好;然后将硝酸复合盐、氯化复合盐、助溶剂、催化剂溶解于水中搅拌充分溶解,得到浸出剂溶液;最后将浸出剂溶液均匀地喷淋在矿废渣及风化土壤堆顶部表面上,在自然常温下进行浸出。本发明工艺简单,绿色环保,可以去除各类废弃矿山以及在生产矿山的废渣及其土壤中的重金属元素、放射性元素,使其达到环保标准,实现对土壤增肥效果,同时还可以有效浸出重金属元素、放射性元素、稀土、钪及稀有元素等,实现变废为宝,具有重大的社会价值和经济价值。

1000

1000

0

0

本发明公开了一种从原矿中浸出钪、稀土及稀有元素和稀散元素的方法,它是将原矿球磨到粒径50目以下,并按堆浸法要求堆放好;然后将浸出剂硝酸复合盐、氮肥溶解于水中,搅拌使其充分溶解,得到浸出剂溶液;最后将浸出剂溶液均匀地喷淋在矿堆顶部表面上,在自然常温条件下进行浸出。本发明不但浸出率高,而且工艺方法简单,能耗低,绿色环保,工艺成本低,对环境和土壤无污染、无破坏,还可以实现对土地增肥。

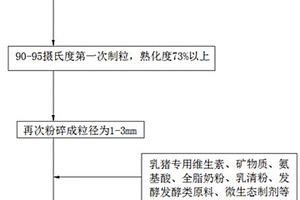

本发明提供一种利用硝酸磷肥滤渣、硝酸铵钙滤渣、磷矿浮选产生的尾矿制备土壤调理剂的方法。本发明直接将硝酸磷肥滤渣、硝酸铵钙滤渣和磷矿浮选产生的尾矿作主要成分制备土壤调理剂,变废为宝,综合利用滤渣和尾矿中的养分和中微量元素,实现冷冻法硝酸磷肥工艺中零废渣排放以及磷矿浮选产生的尾矿的综合利用,节约成本,保护环境。

1036

1036

0

0

本发明公开了湿法冶炼钼镍共生矿的方法,包括①矿粉浸出:原矿粉碎球磨后,控制固液比1∶3,反应温度60℃~90℃之间,反应时间3h~4h,浸出液为KClO4或NaClO3或KMnO4和30%的硝酸或98%的硫酸;②过滤固液分离,③调至pH≈2滤液沉淀钼酸H2MoO4;④将所得的H2MoO4加热脱水后得MoO3;⑤滤液剩余钼萃取;⑥阴离子交换树脂吸附镍,处理后得氯化镍;⑦吸附镍后的溶液经过生石灰中和处理。本方法回收率高:工艺简单,流程短,钼的总回收率达到98%左右,镍的总回收率达94%~97%,对环境友好:采用的湿法工艺,原矿不经过焙烧,从而不产生粉尘和有害气体,有利于对环境的保护。

1056

1056

0

0

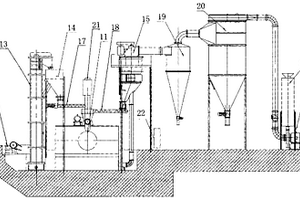

本发明公开了一种基于黄磷生产尾气及矿渣综合利用的微粉生产系统,包括设置有高压冲洗设备的炉前水萃堆场、水萃池、行车、水萃滤笼、过滤堆场、斗式提升机、燃气式烘干机和球磨机;炉前水萃堆场由若干并列布置在地下的排渣沟及铺设在排渣沟上的栅格板组成,排渣沟均连接至水萃池上侧边缘,高压冲洗设备从水萃池循环补水;过滤堆场与水萃池之间架设行车轨,行车轨上前后安装两个行车,每个行车挂钩分别通过缆绳挂在水萃滤笼对侧的两边;水萃滤笼一侧为活动门;过滤堆场设置有斗式提升机连接燃气式烘干机顶端入口,燃气式烘干机采用黄磷生产尾气作为燃料,其出料口通过传输带A连接至球磨机。本发明可以利用黄磷废弃物生产微粉,降低排放。

776

776

0

0

本发明涉及一种磷石膏矿山充填输送工程制浆方法。它包括以下步骤:将磷石膏及炉渣粉分别放入石膏储仓及炉渣储仓内;启动计量皮带,将磷石膏及炉渣输送至预混器,经预混器进入混合器内;打开预混器上的进水阀,待混合器内的液固比达到规定比值后启动强力搅拌装置;开启湿式球磨机,混合均匀的料浆流至湿式球磨机内,预混没有粉碎完全的大颗粒在磨机内完全粉碎;完全磨碎混合均匀的料浆从湿式球磨机进入料浆中转槽内,同时开启中转槽内的搅拌装置;开启喂料泵,将料浆从中转槽送至隔膜泵内,利用隔膜泵将料浆从料浆输送管送至填充点进行填充。本发明所述的制浆方法在制浆过程中安全性高,生产成本低。

一种等离子14种矿质营养元素水稻专用复合肥及其制备方法,它是将氮、磷、钾、硅、钙、硫、镁、铁、锌、锰、铜、钼、氯、镍14种矿质的大量元素,中量元素和微量元素进行化学合成的复合肥料,先将11种中量和微量元素的原生质矿物,按照其有效含量进行计量配比,然后在800摄氏度高温下,通过烘干—球磨—选粉—细粉分离—旋风除尘,取得11种原生矿质120~150目规格的微细粉末,进行化验,取得各自不同的含量指标,此后,将氮元素粉碎,掺合进重过磷酸钙、钾肥和11种微细粉末中,混合搅拌,稀释后造粒,烘干,装袋,本发明能使水稻作物在苗期,拔节抽雄阶段和结实期,得到全面的矿质营养保证,既改良了土壤,又改善了稻米的增产量及果实的营养品质。

1102

1102

0

0

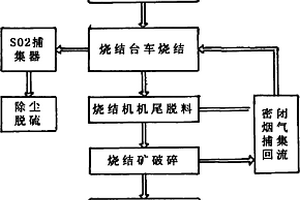

本发明公开了一种软锰矿还原制备硫酸锰溶液的方法,方法步骤如下:步骤一、研磨粉碎,将锰矿原料经过处理后利用球磨机进行研磨粉碎;步骤二:搅拌混合,将研磨粉碎后的原料兑水进行混合。本发明通过通过将软锰矿研磨成细小颗粒,然后和水进行混合,然后向溶液导入工业废气二氧化硫,从而利用混合溶液吸收废气的同时能够得到硫酸锰,从而相较于现有的制备硫酸锰的方法,该生产方法更加的简单,而且节省成本,生产过程中温度需求低,从而降低了能源的消耗,而且能够有效的吸收二氧化硫,实现了尾气的处理,从而有效的降低了尾气处理的成本,同时利用该方法脱硫和二氧化锰的转化率均达到了百分之九十以上,而且也降低了污染性。

1015

1015

0

0

本发明公开一种硫铁矿烧渣制备三氯化铁的方法,其特征在于:包括以下步骤:(1)以硫铁矿烧渣为原料,将其置于球磨机中,控制矿浆浓度为20%~40%,磨矿2~4min;(2)将矿浆置于湿式磁选机中,控制激磁电流、给矿时间、中冲时间和精冲时间,分选富集铁精矿;(3)将铁精矿烘干,并与盐酸按比例混合,置于浸出搅拌机中搅拌浸出;(4)控制浸出时间和浸出温度;(5)将浸出的矿浆过滤,弃渣,滤液加入硫酸铁除杂,生成部分杂质沉淀;(6)再进行过滤,弃渣,滤液中加入双氧水提纯;(7)将得到的溶液浓缩得到固体三氯化铁。本发明工艺,简单易行,浸出所用盐酸可用工业废酸,更能达到有效的废物利用,使之变废为宝,能有效利用硫酸渣,解决其堆存问题,又能获得良好的经济效益。

1110

1110

0

0

本发明公开了一种一水硬铝石型铝土矿脱硫脱 硅的浮选方法,它是依次采用反浮选脱硫工艺和正浮选脱硅工 艺进行同时脱硫和脱硅,首先采用反浮选工艺进行脱硫,采用 球磨机进行一水硬铝石型铝土矿磨矿,磨矿产品直接进入浮 选,再采用正浮选工艺进行脱硅,对脱硫粗选精矿仅经过一次 粗选流程。本发明具有使铝土矿原料利用率大大提高等优点。 浮选精矿铝硅比可达10以上,硫含量低于0.5%, Al2O3回收率为80%以上。

831

831

0

0

本发明公开了一种钾长石矿渣与垃圾焚烧炉渣制透水砖工艺,包括如下步骤:将垃圾焚烧炉渣放入破碎机内进行破碎,得到垃圾焚烧炉渣颗粒;将垃圾焚烧炉渣颗粒放入有害物处理池内通过液体进行稳定化浸泡处理;待稳定化处理后,将垃圾焚烧炉渣颗粒放入至球磨设备内进行磨粉处理,获得垃圾焚烧炉渣粉;将钾长石矿渣放入破碎机内进行破碎,获得钾长石矿渣骨料;选取水泥、辅助添加料,并将垃圾焚烧炉渣粉、钾长石矿渣骨料与水一起进行混合搅拌,获得混合料;将混合料倒入透水砖制作用模具中,待凝固后脱模,即获得透水砖。本发明实现了对垃圾焚烧炉渣、钾长石矿渣在制作透水砖方面的合理利用,有利于进行推广应用。

1156

1156

0

0

本发明提供了一种磷石膏和低品铝土矿制备匣钵修复材料联产酸的工艺,包括如下步骤:将磷石膏、低品铝土矿、添加剂和改性剂混合研磨制成生料,送入窑内焙烧得熟料;将熟料进行溶出,并进行固液分离;分离得到的溶液制备氧化铝粉;将制得的氧化铝粉与矾土粉、石英粉、陶瓷粉、耐火粘土、钠长石和方解石混合得混合原料,将混合原料加入装有研磨体的球磨机里,加水球磨得匣钵修复材料;将分离得到的残渣经浮选得硫化物;硫化物加工制得硫酸。本发明具有制备匣钵修复材料和制酸成本低,磷石膏及低品铝土矿的利用率高,制备的匣钵修复材料具有修复效果好、能延长SiC匣钵的使用寿命、减少SiC匣钵落渣缺陷的优点,且制酸工艺简单。

983

983

0

0

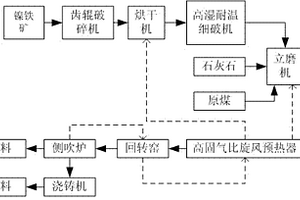

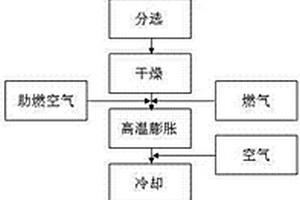

本发明适用于磷矿精制生产技术领域,公开了一种煅烧磷矿窑尾气用于干燥磷精矿粉的方法,包括以下步骤:磷矿原矿进入所述回转煅烧窑的尾部的预热系统,随着回转煅烧窑的转动,磷矿向所述回转煅烧窑的头部运动;将煤粉经喷煤机自所述回转煅烧窑的头部进入所述回转煅烧窑;煅烧矿进入冷却机中用空气冷却后排出;空气与煅烧矿换热后的热空气从所述回转煅烧窑的窑头排出抽出并引至磷精矿干燥筒。本发明所提供的一种煅烧磷矿窑尾气用于干燥磷精矿粉的方法,直接将煅烧磷矿产生的热能与空气换热后的热空气(尾气)用于磷矿粉干燥,工艺设计合理、流程简单,可节约能源、降低能耗,避免大气污染,利于环境的可持续发展,具有很好的应用前景。

1047

1047

0

0

本发明公开了一种辉钼矿电极及其制备方法。所述制备方法包括:在惰性氛围下,对高纯度二硫化钼粉体进行高能球磨,并将得到二硫化钼球磨粉压制为柱体,其后将所述柱体在200‑350℃、100‑400Mpa下密封、各向等压地热压1‑6h,得到辉钼矿块体,其后所述块体加工为圆柱形电极。本发明的制备方法工艺简单,可将粉体原料在不经粘结剂作用的情况下,直接加工为高纯度、高致密度、电化学性能优异的辉钼矿电极。

本发明提供了一种将中低品位磷矿中钙镁分离的选矿方法、尿素硝酸铵钙镁肥和硝硫铵镁肥,涉及选矿技术领域,将中低品位磷矿中钙镁分离的选矿方法包括:依次对中低品位磷矿进行破碎、煅烧、消化、浸取脱钙和浸取脱镁;其中,浸取脱钙分离的脱钙滤液经浓缩和合成制得尿素硝酸铵钙镁肥;和/或,浸取脱镁分离的脱镁滤液经浓缩和造粒制得硝硫铵镁肥。利用该选矿方法生产的低镁磷精矿可满足生产低氮磷比硝酸磷肥的需求,同时副产全水溶尿素硝酸铵钙镁肥和/或硝硫铵镁肥,使得中低品位磷矿中磷、钙、镁元素得以资源化回收利用。

1098

1098

0

0

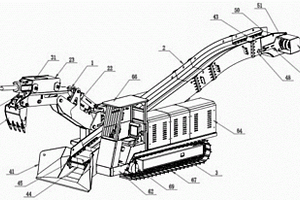

本发明公开了一种地下矿山矿石提升方法,包括以下步骤:步骤①,在井下破碎采下的矿石;步骤②,将步骤①中破碎后的矿石在井下进行磨矿;步骤③,将步骤②中磨矿后的矿石在井下制浆;步骤④,通过输浆管道泵送步骤③中的矿石浆料至地表。本发明相比传统的提升方式,能够兼备节约运输成本、环境零污染、运输效率高和输送能力大等优点。

1189

1189

0

0

一种磷矿石选矿废弃物的利用方法,涉及尾矿的利用方法,该方法是单独安装一套磨矿、分级、浮选设备;将选矿产生的磷矿尾矿收集,并进行分级再磨、再分级后,将产生的所有溢流矿浆进入浮选机再次分选,回收磷矿的有用成分。磷矿资源是不可再生的宝贵矿石资源,因此提高磷矿资源的回收率,对于磷矿资源的充分利用具有重要的意义;同时,减少固体废弃物的排放量也就减少了堆放废弃物所需的土地,这无疑有助于减轻开采磷矿对环境的影响,改善环境状况。本发明的方法能够提高磷矿资源的回收率,减少选矿废弃物的排放量,符合循环经济的要求。适用于矿石开采与选矿的企业。

1012

1012

0

0

本实用新型适用于高铁铝土矿处理装置领域,提供了一种高铁铝土矿的处理装置,包括箱体、圆柱通孔、破碎轴、电机、弧形出料口、破碎进料口、螺旋送料机、弧形送料管、球磨机以及支脚;本实用新型的有益效果是:通过破碎轴的预处理,可以将高铁铝土矿破碎成小颗粒,再运输至球磨机进行粉碎,粉碎效果好,直接从破碎进料口处进料,通过螺旋送料机运输至球磨机,结构简单,且物料进料时的高度较低,没有安全隐患。

886

886

0

0

本发明公开了一种复合矿渣微粉,其原料的组成及其质量份数为:铁矿渣1-20份、粉煤灰20-50份、磷矿渣30-80份、碳酸钠粉1-2份、白糖1-5份、盐5-10份、石英粉10-20份;制备方法采用先用辊压机粗粉、再用球磨机分级细粉,最终达到比表面积大于650m?/kg的要求。本发明提供一种复合矿渣微粉及其制备方法,复合矿渣微粉的易磨性高、活性高,满足不同时期的活性要求,用在水泥、混凝土中增强和易性、胶黏性、早强性。

817

817

0

0

本发明公开了一种实现基体匹配的岩石或矿物标准物质及其制备与应用,所述制备包括:将干燥的岩石或矿物的粉体在惰性气体保护下进行湿法球磨,获得纳米尺寸的球磨粉;将干燥后的所述球磨粉在惰性气体保护下进行干性研磨,获得研磨粉;将所述研磨粉压制为圆柱体状,其后在0.1~5.0GPa、200~1000℃烧结0.1~12小时。本发明所得标准物质可与被测样品实现基体匹配,且性能优异,可在分析中反复使用。

1145

1145

0

0

本发明公开了一种磷钾硅钙镁多元矿肥,其原料组成为:含钾岩石的氧化钾含量在10%以上;磷矿石的五氧化二磷含量在25%以上、二氧化硅的含量小于20%;助溶剂的氧化镁含量在19%以上,氧化钙的含量在29%以上;焦炭的发热量在7500卡以上。其生产方法为原料破碎,计量;当炉温升至1400℃以上时,将焦炭、助溶剂、磷矿石、含钾岩石顺序倒入料仓中,随即投料入炉,经3-4小时后,熔料从高炉的出料口流出;熔料经水淬后,随水冲出料池,滤干,球磨到100目左右,包装即得成品。本发明价格低廉,方法简单易行,为含钾岩石长期以来一直处于闲置状态提供了一条解决的途径,同时也解决了为山区剩余劳动力的就业问题,提供了脱贫致富的机会。

1023

1023

0

0

本发明公开了一种采用中低品位磷矿与铜渣制备磷铁合金的方法,包括以下步骤:先采用球磨机将中低品位磷矿、铜渣分别进行球磨,然后与还原剂、添加剂和水混合均匀,在氩气气氛下,先送入模具中压制成型,然后送入干燥箱中干燥处理至其水分含量为0,最后再送入电阻炉中进行焙烧,熔融除去残渣,获得磷铁合金,同时生产的残渣可以作为制备水泥的原料。本发明对尚未处理大量堆积的铜渣和中低品位磷矿进行综合回收利用,制备出具有高附加值磷铁合金,变废为宝,提高了资源利用率,解决现有技术中存在的问题,有效解决了现有技术对中低品位磷矿和铜渣处理时存在的成本较高、污染重、能耗高、三废产出量大的问题。

1190

1190

0

0

本发明提供了一种磷矿煅烧系统,包括煅烧窑和煅烧气体处理子系统,煅烧气体处理子系统包括旋风分离器、除尘袋、洗涤塔和固液混合罐,旋风分离器与煅烧窑连接,用于将煅烧尾气分离得到的第一粉体和第一气固混合物,第一粉体输入到固液混合罐,第一气固混合物输入到除尘袋分离得到第二粉体和第二气固混合物,第二粉体输入到固液混合罐,第二气固混合物输入到洗涤塔得到洗涤液和洗涤气体,洗涤液输入到固液混合罐。本发明还提供一种应用该磷矿煅烧系统进行磷矿煅烧尾气处理的方法。本发明的磷矿煅烧系统提高了磷矿煅烧尾气中的粉体利用率,既减少了废弃物的排放,又节约了生产成本,实现物料的资源化利用。

1010

1010

0

0

本发明公开了一种黑色页岩型钒矿富集钒抛尾的选矿方法。该方法将原矿磨矿并将矿浆进行分级,+0.25mm粗粒级矿浆抛尾,抛尾矿浆为尾矿Ⅰ;‑0.25mm细粒级矿浆进入脉石抑制剂搅拌桶,经过脉石抑制剂调浆后进入捕收剂搅拌桶,经过捕收剂调浆后,矿浆进入浮选机进行载钒矿物浮选粗选一,上浮泡沫为钒精矿Ⅰ;浮选粗选一槽内矿浆加入捕收剂进行浮选粗选二;粗选二上浮泡沫进入浮选机进行浮选精选一,浮选精选一上浮泡沫为钒精矿Ⅱ,浮选精选一槽内矿浆返回浮选粗选一;粗选二槽内矿浆再加入捕收剂进行浮选扫选一,扫选一浮选上浮泡沫返回粗选二,扫选一浮选槽内矿浆为尾矿Ⅱ。本发明的选矿方法生产成本低,并提高了五氧化二钒选矿回收率。

1078

1078

0

0

本发明公开了一种准确确定磷矿煅烧合格的方法,其特征在于所述方法包括步骤A:将磷矿在900~1100℃下进行煅烧,获得磷矿熟料;步骤B:取X1克的磷矿熟料在900~1100℃下进行再次煅烧,煅烧到磷矿熟料重量不再减少为止,称量再次煅烧后的磷矿熟料重量为X2克,步骤A的磷矿熟料满足关系式则为合格,关系式为(X1‑X2)÷X1×100%,其中K=0.2%~0.9%。采用本发明的以上准确确定磷矿煅烧合格的方法,可以快速检测和确定磷矿原料的煅烧是否合格,而尽可能地避免将存在煅烧不足和过烧的不合格煅烧渣用于后续磷精矿制备,从而可以保证在后续的磷精矿制备中钙镁杂质能更充分和更顺畅的被浸出,提升了磷精矿制备的效率和品质。

722

722

0

0

本发明涉及一种矿渣微粉的加工工艺,该加工工艺为:先将矿渣从料斗经过辊压机挤压粉碎,然后进入分级机分选,粒径≤2mm的矿渣送入球磨机水泥粉磨系统进行粉磨;粒径≥2mm以上的矿渣返回辊压机再次挤压;从球磨机水泥粉磨系统出来,一端是粉尘通过收尘器由排风机排出,而另一端是经过粉磨后的矿渣微粉的排出口,矿渣微粉经排出口进入收纳箱进行包装。本发明加工工艺的最大特点是消除了辊压机的边缘效应,满足了辊压机过饱和喂料的要求;而且比普通球磨机一级闭路流程增产60%以上,不仅经济效益显著,而且运行费用低、维修量小。

832

832

0

0

本发明公开了一种磷矿煅烧废气洗涤水的利用方法,方法包括:将磷矿煅烧废气通过旋风分离器获得分离粉尘固体和去除部分粉尘的分离气体;将去除部分粉尘的分离气体通入洗涤塔进行洗涤,获得洗涤水和洗涤气体;将洗涤水多次循环洗涤分离气体后,获得充分吸收废气中氮氧化物和二氧化硫的循环洗涤水;将充分吸收废气中氮氧化物和二氧化硫的循环洗涤水与磷矿煅烧渣混合后直接加入到球磨机中进行湿法球磨,获得磷矿球磨料浆。采用本发明的以上磷矿煅烧废气洗涤水的利用方法,通过将磷矿煅烧废气循环吸收的洗涤水与煅烧渣混合后湿法球磨,一方面可以促进预消化和后续的浸取效率;另一方面既可以避免采用新的废气吸收物料,也避免了新废料的生成。

中冶有色为您提供最新的贵州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日