全部

1075

1075

0

0

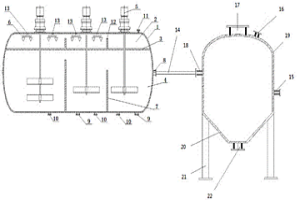

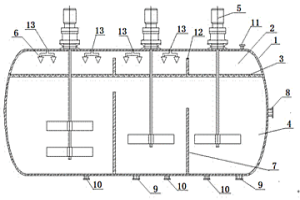

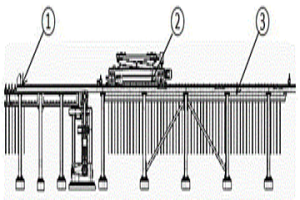

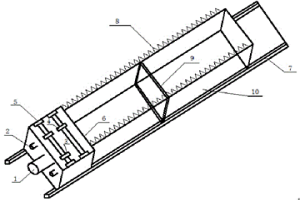

本实用新型涉及一种联合脱除硫酸锌溶液中有机物和镁离子的装置,属于有色冶金湿法炼锌领域,所述的联合脱除硫酸锌溶液中有机物和镁离子的装置主要包括浓缩装置、上清液排放口、导管、压力罐体、雾化装置、搅拌装置;本实用新型提供了一种联合脱除硫酸锌溶液中有机物和镁离子的装置,通过对硫酸锌溶液雾化,使溶液与氧气充分接触,并且强力搅拌,加速硫酸锌溶液中有机物分解生成CO2和H2,从而实现硫酸锌溶液中有机物脱除,能提高硫酸锌溶液中有机物分解脱除率;通过对溶液进行沉降,使镁离子浓缩沉降分离,提高硫酸锌溶液中镁离子浓缩分离效率,实现湿法炼锌过程中镁离子的脱除,?进一步提高生产效率,且脱除有机物和镁离子的硫酸锌溶液质量稳定。

775

775

0

0

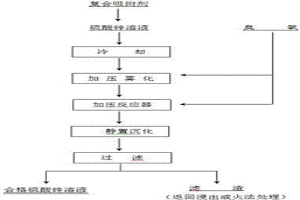

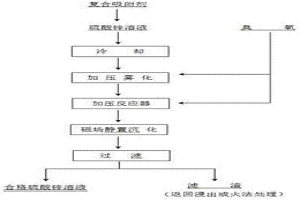

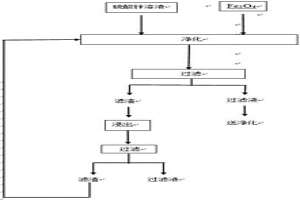

本发明公开一种氧化复合吸附脱除硫酸锌溶液中微量硒和碲的方法,属于冶金和化工领域,具体步骤为:将复合吸附剂溶液解;将复合吸附剂加入硫酸锌溶液中;将硫酸锌溶液冷却;硫酸锌溶液加氧雾化;雾化后的硫酸锌溶液在加压设备充分与氧气反应;保持超加压反应器的溶液循环,反应后溶液进行静置沉化反应;反应后溶液进行过滤即得到合格的硫酸锌溶液。本发明利用在加压环境下,溶液在雾化(细粒)条件与臭氧充分接触,促使硫酸锌溶液中的低价态硒和碲氧化生成高价在不对较低的pH条件下充分水解,再与复合吸附剂中水解的氢氧化物吸附凝结,从而实现湿法锌冶金过程硫酸锌溶液中微量硒和碲的脱除。

951

951

0

0

本发明公开一种氧化法脱除硫酸锌溶液中微量硒和碲的方法,属于冶金和化工领域,所述的氧化法脱除硫酸锌溶液中微量硒和碲具体步骤为:1)硫酸锌溶液冷却;2)硫酸锌溶液加氧雾化;3)雾化后的硫酸锌溶液在加压设备充分与氧和臭氧反应;4)保持加压反应器的溶液循环;(5)反应后溶液进行沉降(或直接过滤)后上清液即得到合格的硫酸锌溶液。本发明利用在加压环境下,溶液在雾化(细粒)条件与氧和臭氧充分接触,实现湿法锌冶金过程硫酸锌溶液中微量硒和碲的脱除,与现有技术相比,本发明的有益效果是作业时间短,净化过程不带入其它杂质,能够提高硫酸锌溶液的质量,溶液质量稳,过程自动化程度高,生产成本低。

1114

1114

0

0

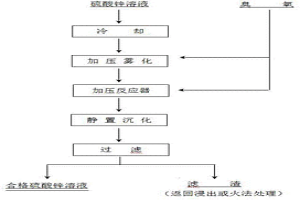

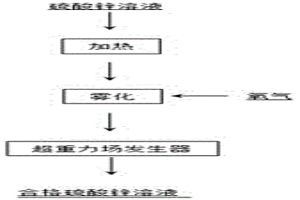

本发明公开一种应用超重力和臭氧强化脱除硫酸锌溶液中有机物的方法,属于冶金和化工领域,所述方法的具体步骤为:1)硫酸锌溶液预加热;2)硫酸锌溶液加氧雾化;3)雾化后的硫酸锌溶液在超重力发行设备充分与臭氧进行强化反应;4)保持超重力场发生器的氧气和溶液循环,即得到合格的硫酸锌溶液。本发明利用在超重力环境下,在超重力场条件下,溶液在雾化(细粒)条件与臭氧充分接触,加超重力场发生器内臭氧进行循环,进一步提高氧化效率,促使硫酸锌溶液中的有机物氧化生成CO2与H2,从而实现湿法锌冶金过程硫酸锌溶液中有机物的脱除,与现有技术相比,本发明的有益效果是作业时间短,生产成本低,溶液质量稳定。

1223

1223

0

0

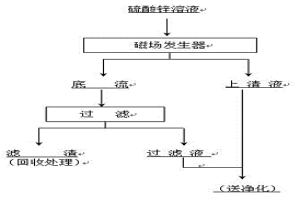

本发明公开一种超重力场强化脱除硫酸锌溶液中有机物的方法,属于冶金和化工领域,所述的超重力场强化脱除硫酸锌溶液中有机物的方法的具体步骤为:1)硫酸锌溶液预加热;2)硫酸锌溶液加氧雾化;3)雾化后的硫酸锌溶液在超重力发行设备充分与氧气反应;4)保持超重力场发生器的氧气和溶液循环,即得到合格的硫酸锌溶液。本发明利用在超重力环境下,在超重力场条件下,溶液在雾化(细粒)条件与氧充分接触,加超重力场发生器内氧气进行循环,促使硫酸锌溶液中的有机物氧化生成CO2与H2,从而实现湿法锌冶金过程硫酸锌溶液中有机物的脱除,与现有技术相比,本发明的有益效果是作业时间短,生产成本低,溶液质量稳定。

1066

1066

0

0

本发明公开一种吸附、沉淀脱除硫酸锌溶液中微量硒和碲的方法,属于冶金和化工领域,具体步骤为:将复合吸附剂溶液解;将复合吸附剂加入硫酸锌溶液中;将硫酸锌溶液冷却;硫酸锌溶液加氧雾化;雾化后的硫酸锌溶液在加压设备充分与臭氧和氧气反应;保持加压反应器的溶液循环;反应后溶液在磁场内进行静置沉淀反应;反应后溶液进行过滤即得到合格的硫酸锌溶液。本发明利用在加压环境下,使硫酸锌溶液中的低价态的硒和碲氧化生成高价态,再与复合吸附剂中水解的氢氧化物吸附凝结,在磁场作用下细小的荷电水解氢氧化物凝聚沉淀,从而实现湿法锌冶金过程硫酸锌溶液中微量硒和碲的深度脱除。

1090

1090

0

0

本实用新型涉及一种加压雾化脱除硫酸锌溶液中有机物的装置,属于有色冶金湿法炼锌领域,所述的加压雾化脱除硫酸锌溶液中有机物的装置主要包括压力罐体、雾化区、溶液分配筛、搅拌区、溶液搅拌机、雾化器、搅拌区隔板、合格溶液出口、循环液出口、循环气体入口、循环气体出口、雾化区隔板、溶液入口;本实用新型通过将溶液进行雾化后与氧充分接触,再进行强力搅拌,加速硫酸锌溶液中的有机物氧化分解生成CO2与H2,从而实现湿法锌冶金过程硫酸锌溶液中有机物的脱除,能提高硫酸锌溶液中有机物分解脱除率,降低生产成本。

1202

1202

0

0

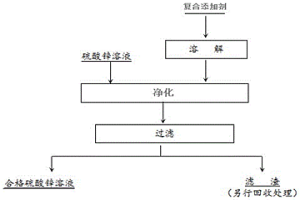

本发明涉及净化脱除硫酸锌溶液中硒和碲的复合添加剂及使用方法,属于冶金领域,其复合添加剂包括Al(OH)3、Al2O3、Fe(OH)3、KAl(SO4)2四种化合物;复合添加剂的使用方法为:用50-95℃、pH为1.2-3.5的酸性水溶液将复合添加剂进行溶解,将稀释后的溶液加入到硫酸锌溶液中,控制搅拌机转速70-160转/分钟进行搅拌,完成净化过程的硫酸锌溶液经过压滤装置进行过滤,得到合格的滤液,送下一步工序处理,滤渣另行处理。本发明通过向酸性硫酸锌溶液中加入复合添加剂,使复合添加剂中的氢氧化铝胶体和氢氧化铁胶体对溶液中硒和碲的酸根离子吸附,从而实现硫酸锌溶液中硒和碲的脱除,克服了目前湿法锌冶金过程中硒和碲尚无法深度净化的难题。

770

770

0

0

本发明涉及一种应用磁场净化硫酸锌溶液中锗的方法,属于冶金和化工领域。本方法采用下述步骤实现:1)将湿法锌冶金过程的中性浸出含锗0.08-2.0mg/L,温度为60-90℃,pH为4.5-5.4的硫酸锌溶液,通过磁场发生器;2)将含锗的硫酸锌溶液在磁砀发生器内停留30-60分钟;3)将磁场处理后的硫酸锌溶液进行液固分离,本发明中锗在硫酸锌溶液中是荷电胶体,在磁场作用下,带荷电的锗胶体定向移动并且凝聚成大颗粒物质,从而实现硫酸锌溶液中锗的净化,本发明中磁场发生器所用磁场为永磁磁场或电磁磁场,硫酸锌溶液中的锗在磁场作用下能够凝聚成大颗粒物质,对锗的除去效果好,作业时间短,无需要投入原料,生产成本低,人工劳动强度小。

827

827

0

0

本发明涉及到一种应用磁种净化硫酸锌溶液中锗的方法,属于冶金和化工领域。本发明的方法包括:1)向湿法锌冶金过程的中性浸出液含锗浓度为0.08-1.5mg/L,温度为60-90℃的硫酸锌溶液中加入粒度100-300目的Fe3O4磁种,Fe3O4磁种的加入量为0.2-0.5g/L;2)将Fe3O4磁种加入硫酸锌溶液搅拌10-30分钟;3)搅拌后的硫酸锌溶液进行液固分离,滤液送下一工序进行处理;4)将液固分离得到的过滤物加入到pH2.0-2.5的稀硫酸溶液中进行浸出;5)浸出的终点pH值为3.0-3.5时进行液固分离,过滤得到的含Fe3O4磁种返回使用,过滤得到的含锗溶液另行处理,本发明作业时间短,过程能耗低,生产成本低。

986

986

0

0

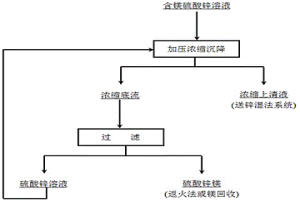

本发明公开一种加压脱除硫酸锌溶液镁离子的方法及其装置,属于有色冶金领域,本发明将含镁(Mg2+12-65g/L)硫酸锌溶液加入到压力罐体中,利用加压装置将压强提高至0.5-4.5MPa;将硫酸溶液温度提高到120-250℃;加入硫酸镁晶种后,保持温度在120-250℃,进行浓缩沉降0.5-6小时,使硫酸锌溶液镁离子进行有效脱除,保持湿法锌冶金过程镁离子的平衡。本发明在不改变现有湿法炼锌流程的情况下,在湿法炼锌过程中将溶液中镁离子高效脱除,避免产出中和沉锌渣,同时,本发明还具有生产运行整体成本低、操作简便的优势。

874

874

0

0

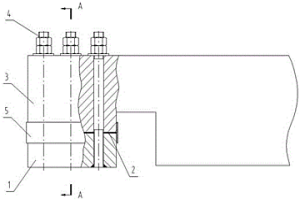

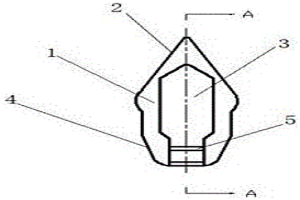

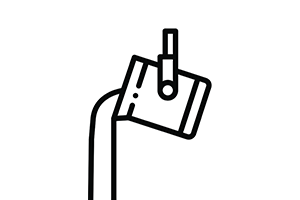

本实用新型涉及一种电积用新型复合导电头,属于湿法冶金技术领域,本实用新型采用螺栓连接铜块与铝块,避免高温焊接在接触表面生产氧化物或化合物,铜块不会轻易脱落也便于拆卸更换;在铝块与铜块的接触面进行脱脂、去氧化处理的同时涂有一层导电膏,导电膏填充了铜块与铝块接触面间的微观空隙,通过隧道效应进行导电,间接增大了接触面积,降低了接触电阻;同时可有效防止铝块的接触表面在空气中生产氧化膜降低导电率;铜块、铝块、双头螺柱接触面的导电膏及涂设在铜块与铝块接触面边沿的接触线处的密封涂层有效阻止了空气中的水和酸雾(电化学腐蚀需要的电解液)进入铜铝接触面,从而减缓了铜铝接触面的电化学腐蚀,延长了导电头使用寿命。

781

781

0

0

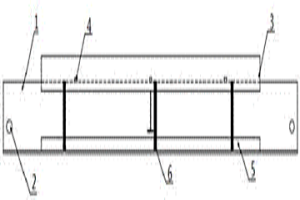

本实用新型涉及一种厢式压滤机接液溜槽装置,属于湿法冶金行业过滤设备技术领域,所述的厢式压滤机接液溜槽装置包括接液槽、下液管、接液版、铰链、挡液板、加固筋条,所述的下液管与接液槽两端连接,接液板通过铰链与接液槽上侧前端连接,铰链设置有三个,所述的挡液板焊接在接液槽上侧后端,接液板与挡液板通过加固筋条连接,本实用新型提出了一种厢式压滤机接液溜槽装置,通过在接液槽上焊接一块向内倾斜的挡液板,拆除压滤板出液水嘴,使溶液直接从压滤板出口流出,解决了出液水嘴容易堵塞的问题;在接液槽靠压滤板一边通过铰链连接一块接液板,控制接液板向上扬的角度,解决压滤板靠出液口两边底部漏液问题。

830

830

0

0

本实用新型公开了一种锌电极高强度阳极板用导向绝缘装置,涉及湿法冶金技术领域。一种锌电极高强度阳极板用导向绝缘装置,所述导向绝缘装置包括绝缘夹本体、安装孔、斜面、斜角,所述绝缘夹本体由增强PP材料制成,绝缘夹本体上侧设置有两个对称的斜面,斜面下方设置有圆弧形的凸起,圆弧形凸起下方设置有竖直面,竖直面通过斜角和绝缘夹本体底边连接,绝缘夹本体中部设置有安装孔。本设计能使得阴极板准确入槽,使用方便,绝缘性好,强度高。

793

793

0

0

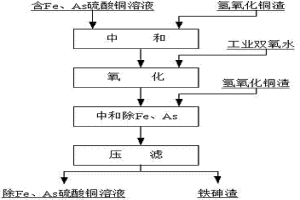

本发明涉及一种脱除硫酸铜溶液中铁、砷的方法,属于有色金属湿法冶金领域。本发明的方法包括:在搅拌条件下,将氢氧化铜渣加入到含一定量铁、砷的硫酸铜溶液中,控制溶液pH为1.0~2.0,根据溶液铁砷含量,按一定的摩尔比加入工业级双氧水,氧化溶液中低价态铁、砷,而后再次加入氢氧化铜渣,控制终点pH为2.0~3.5,液固分离后,除铁、砷后液可结晶制取硫酸铜产品或电积阴极铜产品,滤饼入铅冶炼系统处理。本发明方法使得硫酸铜溶液中铁、砷以砷酸铁形式高效脱除,铁脱除率为99.20~99.80%,砷脱除率为95.86~99.22%,整个过程不引入杂质离子,全流程生产清洁、高效。

1192

1192

0

0

本发明涉及一种铅锌氧化矿的堆浸方法,属于湿法冶金技术领域,本发明将堆浸氧化矿中的锌和铅分成两个步骤,先用硫酸氢铵作为浸出剂浸出氧化矿中的锌,再用氯化铵作为浸出剂浸出上述矿堆中的铅,本发明利用硫酸氢铵溶液弱酸性的特性,堆浸氧化矿中的锌,可以减少杂质元素的浸出,利用氯化铵堆浸上述矿堆中的铅,杂质元素几乎不浸出,锌、铅两种浸出液分别采用萃取和沉淀的方法得以回收。

884

884

0

0

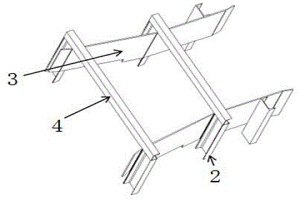

本实用新型涉及一种剥锌设备阴极板放置装置,属于湿法冶金电积设备技术领域。主要包括自动化剥锌设备的进出板链、运载小车、放板架、限位座组件、导轨、齿板架组件、定位锥组件、传感器组件,所述的放板架匹配对接在自动化剥锌设备的进出板链的末端,放板架顶部固定安装有导轨,运载小车匹配安装在两个导轨上,放板架上安装有传感器组件,放板架两长边的内侧各安装有一组齿板架组件,齿板架组件两端分别设有定位锥组件;能够稳定高效的将阴极板送入、送出自动化剥锌设备;同时,本装置与天车相互配合,运载装置的送板作业过程与天车吊取板的作业过程不干涉,减少了等待时间,提高生产效率。

1238

1238

0

0

本发明是富氧化锌原矿生产合金锌粉的方法和设备,用富氧化锌原矿加石灰、无烟煤按一定的配比作入炉原料,经过多膛炉焙烧,得到焙砂,再使其进入电炉熔炼,焙砂中的氧化锌在高温、强还原气氛下还原成锌蒸汽,再使其进入冷凝系统,进行快速冷凝,又经过螺旋输送器出粉,得到合金锌粉。本方法流程短、见效快,锌粉粒度细、活性强、反应速度快、置换能力强、净化时间短,完全适应湿法冶金净化除杂质的要求。

902

902

0

0

本实用新型涉及一种锌垛运输过程中整形装置,属于湿法冶金电积设备技术领域。主要包括相邻两台锌垛输送链设备、安装架、整形导板,所述的安装架均匀的固定安装在相邻两台锌垛输送链设备交接处的两侧,整形导板固定安装在安装架内侧,两个整形导板前端为“八”字型敞口;所述的固定安装在相邻两台锌垛输送链设备交接处的两侧的安装架顶部固定连接有横拉杆;本实用新型能够将从前一台锌垛输送链设备运输而来的锌垛,进行整形、校正锌垛的偏心现象,保证整齐平稳的运输到后一台锌垛输送链设备上,同时防止锌垛发生掉落;大幅节约了整形的时间以及长距离多段式传输系统应故障而停机处理的等待时间,减少故障频次,降低人工成本,提高生产效率。

962

962

0

0

本发明提供了一种添加剂的制备方法及其使用方法,涉及湿法冶金技术领域,所述制备方法由异构十醇聚氧乙烯醚、乙醇、山梨醇酐三油酸酯、三乙胺、酒石酸、十六烷基三甲基季溴化铵、水和NaOH水溶液等物质经过一系列反应制备而成。将所述添加剂加入到含钴的净化渣浸出液中,混合均匀后,再使用β‑萘酚沉钴工艺,该添加剂在生成的α‑亚硝基‑β‑萘酚钴渣表面形成有效的保护层,有效减弱其包夹吸附浸出液中Zn、Fe、Mn、Cu和Cd等杂质离子的能力,提高α‑亚硝基‑β‑萘酚钴渣品位,使后续制备的钴精矿的质量得到提升。解决了传统方法环境污染严重,钴精矿产品杂质较多的技术问题。所述制备方法操作简单,成本低廉,便于大规模生产,利于生产投放市场。

1169

1169

0

0

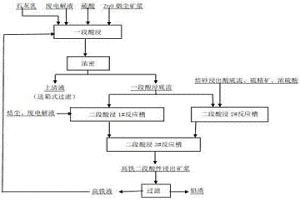

本发明涉及一种提高氧化锌烟尘浸出过程中浸出液二价铁含量的方法,属于锌湿法冶金领域;本发明在氧化锌二段酸浸工艺中,将一段酸浸底流分别导入二段酸浸1#反应槽和二段酸浸2#反应槽内,在二段酸浸1#反应槽内加入焙尘和废电解液,在二段酸浸2#反应槽内加入焙砂浸出酸底流、硫精矿、浓硫酸,充分反应后混合导入二段酸浸3#反应槽内,进一步反应,得到的高铁二段酸性浸出矿浆经过过滤得到铅渣和高铁液,高铁液返回一段酸浸工艺,用于一段酸浸补铁;通过该方法使高铁液中Fe2+含量提高至16000~22000 mg/L,从而确保一段酸浸Fe2+的含量稳定控制在5000~6000 mg/L,保证后段中和除杂工艺的顺利进行。

1049

1049

0

0

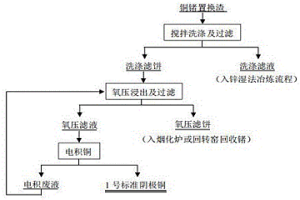

本发明涉及一种铜锗置换渣中铜锗分离的方法,属于湿法冶金技术领域,本发明先搅拌洗涤除去渣中的硫酸锌,再将洗涤滤渣在酸性条件下氧压浸出,大部分锗随铁进入氧压渣,氧压渣送烟化炉或回转窑回收锗;浸出后的滤液电积铜,产出1号标准阴极铜,电积废液循环返回氧压浸出,少部分进入氧压液中的锗最终也进入氧压渣。本发明有效解决了铜锗分离困难的问题,且实现了铜锗的高效分离和高效回收,工艺流程短且无废水产生。

802

802

0

0

本实用新型涉及一种高效超大极板专用移载装置,属于湿法冶金行业多块极板倒运、精确定位设备技术领域,所述的高效超大极板专用移载装置主要包括由驱动电机、驱动车轮、主动链轮、被动链轮、轴承座、机架构成的驱动车以及由导轨、特殊齿条、加强筋、车架构成的被动车;本实用新型使用特殊刚性齿条移载极板,特殊刚性齿为高精度齿条,严格控制极板之间的纵向间距,定位精度误差小于0.5mm,移载装置的驱动车轮采用微间隙安装,在精密导轨上支撑移载装置来回运动,实现了极板横向的精确定位,并且多块极板的装卸一次性精确定位,消除了柔性定位的累积误差,且本实用新型结构简单合理,装拆方便,连接可靠且已标准化,加工成本低廉、故障率低。

1098

1098

0

0

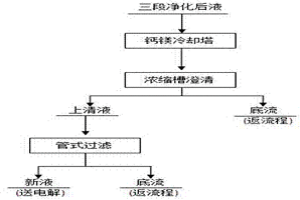

本发明涉及一种提高电解用硫酸锌溶液透明度的新工艺,属于锌湿法冶金领域,本发明先对电解用硫酸锌溶液冷却除钙镁,再通过管式过滤器深度除去钙镁结晶及其他固体悬浮物,提高了电解用硫酸锌溶液透明度,降低了电解新液固体悬浮物的含量,达到将电解新液透明度提升至70~80ml的目的。本发明是一种经济、简便且高效提高电解新液透明度的方法,工艺简单、设备简易、占地节省,为锌电解过程直流电耗的降低创造了有利条件,能有效避免不必要的电耗,从而提高企业的经济效益。

1147

1147

0

0

本发明涉及一种锌冶炼铜渣分离锌、镉、铜及铅银的方法,属于有色金属湿法冶金领域。本发明的方法步骤为:铜渣混合后不经磨矿直接浆化,采用压力釜浸出,控制加酸量、温度、氧分压、反应时间、终点pH值等技术参数,铜渣中锌、镉被溶出进入溶液,铜被溶出后水解成氢氧化铜再次入渣,浸出矿浆液固分离、洗涤后,含锌、镉的滤液及洗水入锌冶炼系统回收锌、镉,滤饼加入硫酸,在常温常压下,控制浸出终点pH值,使铜浸出,浸铜矿浆液固分离后,得到的铅银渣入铅冶炼系统回收铅、银。本发明技术方案可使锌、镉和铜分离彻底,铜和铅银分离彻底,可全部回收利用铜渣中的Cu、Zn、Cd、Pb、Ag等有价金属,全流程无“三废”产生,生产清洁、高效。

1283

1283

0

0

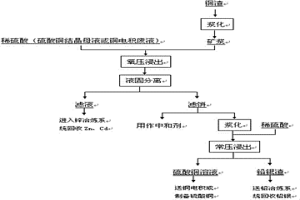

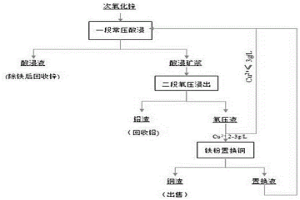

本发明涉及一种从次氧化锌中回收铜的方法,属于有色金属湿法冶金领域,本发明采用一段常压+二段氧压工艺处理次氧化锌,一段常压酸浸时铜沉淀入渣,二段氧压浸出时铜被再次浸出,氧压浸出液返回一段常压酸浸,使氧压浸出液中铜得到逐步富集,采用铁粉置换铜,可使次氧化锌中90%以上的铜得到回收,产出的铜渣含Cu60‑75%,Fe8‑20%,从而实现从次氧化锌中回收铜。

991

991

0

0

本发明涉及一种富锗锌精矿氧压浸出抑制锗浸出的方法,属于有色金属湿法冶金领域,工艺步骤为:1)将‑320目富锗锌精矿进行一段氧压浸出,加入二段氧压浸出液,补入硫酸,通入工业氧气,控制总压、反应温度、浸出时间,过滤,一段滤饼入二段氧压浸出,一段滤液经中和进一步脱除铁、锗,加锌粉净化除杂后电积锌;2)一段氧压滤渣进行二段氧压浸出,控制终酸20~30g/L,通入工业氧气,控制总压1.0~1.2MPa,反应温度140~150℃,浸出时间1.0h,过滤,二段浸出渣回收硫、铅、银和锗,二段浸出液返回一段氧压浸出。本发明方法在富锗锌精矿氧压浸出时抑制锗浸出,将锗富集入浸出渣,解决了富锗锌精矿氧压浸出液后续处理时流程长、工艺复杂、中和剂耗量高等问题。

1148

1148

0

0

本发明涉及一种铅锌共生矿处理方法,属于湿法冶金技术领域,本发明将铅锌共生矿破碎、磨细,加入硫酸铵溶液和硫酸溶液搅拌后过滤,得到浸出液和浸出渣,浸出液用P204萃取出锌,萃余液返回用于浸出锌;剩下的浸出渣与氯化铵溶液混合搅拌过滤,得到浸出液和浸出渣,浸出液用硫化钠沉铅,过滤得到的铅渣作为铅冶炼原料,沉铅后液返回用于浸出铅;浸出渣中仍然含有少量锌和铅,利用浮选法回收剩余的硫化铅和硫化锌,可以充分的回收浸出渣中剩余的锌和铅,本发明采用选冶结合,可以处理氧化程度不高的铅锌共生矿,采用萃取和沉淀的方法回收两种浸出液中的锌和铅,有效减少杂质元素的浸出,从而减少处理杂质工艺,最大化的使铅锌共生矿中铅和锌浸出。

730

730

0

0

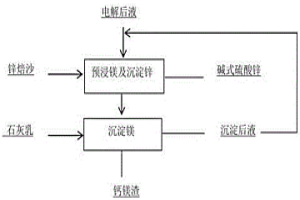

本发明涉及一种锌冶炼系统中去除镁的方法,属于湿法冶金技术领域;所述的锌冶炼系统中去除镁的方法包括以下具体步骤:(1)细磨;(2)稀释电解后液;(3)锌焙砂预浸出镁;(4)回收锌;(5)沉淀镁。本发明不产生外排废水,镁以钙镁渣的形式排出,可作为水泥生产原料,其原理是利用电解后液预浸出锌焙砂中的镁,焙砂中氧化锌与溶液中的硫酸锌生成碱式硫酸锌沉淀,生成的碱式硫酸锌直接返回浸出工序,而镁留在溶液中,使焙砂采用电解后液预浸脱镁的同时使电解后液从系统中开路,起到了双重除镁的作用;沉锌后液再添加少量石灰中和沉淀镁,沉镁后溶液作为稀释剂和中和剂返回到预浸镁及沉锌工序。

898

898

0

0

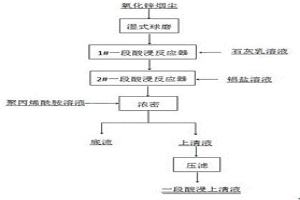

本发明涉及一种脱除氧化锌烟尘浸出过程中硅的方法,属于锌湿法冶金领域,所述的脱除氧化锌烟尘浸出过程中硅的方法的具体步骤为:在第一反应器中加入含锌、酸废液,加热,然后将湿式球磨后的氧化锌烟尘加入第一反应器中;将工业级石灰与水混合配制成石灰乳,并将其加入第一反应器;将上述溶液转移至第二反应器中,并加入用工业级铝盐配制的铝盐溶液;向第二反应器中添加氧化锌烟尘,调节浸出终点pH;再加入聚丙烯酰胺溶液,经浓密机、压滤机液固分离得到一段酸浸上清液。本发明解决氧化锌烟尘浸出液中由于硅高造成过滤困难问题;提高了一段酸浸上清液过滤速度;改变传统骨胶脱硅方法;降低传统骨胶脱硅带入有机物问题。

中冶有色为您提供最新的云南曲靖有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!