全部

1190

1190

0

0

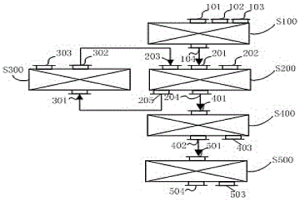

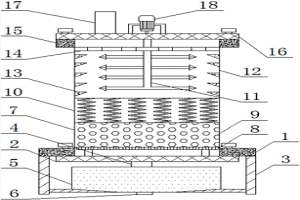

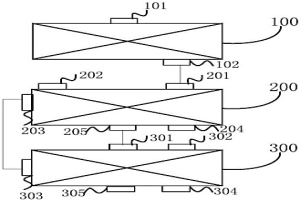

本实用新型公开了一种具有柔性排水结构的油水分离塔,包括箱体,所述箱体内部设置有浮板,所述浮板一侧设置有隔渣篮,所述隔渣篮一侧设置有第一挡板,所述第一挡板一侧设置有第二挡板,所述第二挡板一侧设置有第一调节板,所述第一调节板一侧设置有密封垫。本实用新型通过设置浮板和限位槽,当污水的水位上升和降低时,浮板带动限位块在限位槽内上升和下降,浮板带动叶片和储油箱上升和下降,使分离出来的油脂能够在叶片的作用下,进入到储油箱中,使从出水管将分离后的水排出时,叶片能够在清理油污时不受水位变化的影响,有利于提高水位变化的适应能力,降低了水位变化时对刮油质量的影响。

892

892

0

0

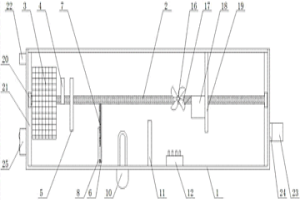

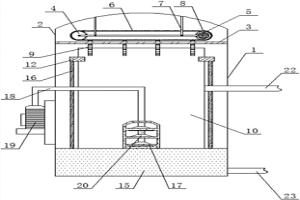

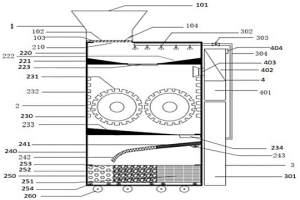

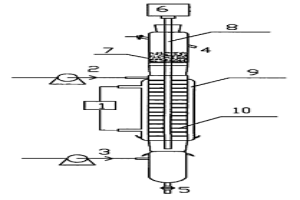

本实用新型公开了一种油水分离装置,包括进口,所述进口底部设有箱体,所述箱体内部设有过滤层,所述箱体一侧设有震动电机,所述箱体远离震动电机一侧设有出渣装置。本实用新型通过设置过滤层可以有效的将油水中的杂质进行过滤,方便分离,出渣装置可以有效的将杂质转出来,滑动装置可以使得箱体和内箱和外箱进行分离,使得箱体在使用时不受到底部旋转电机的干扰,旋转结构可以在分离装置进行旋转的时候进行旋转不对出油管和出水口不造成影响,分离装置上吸油棉可以对油水进行吸收,使得水分在第二旋转电机的作用下被甩出内箱。

1179

1179

0

0

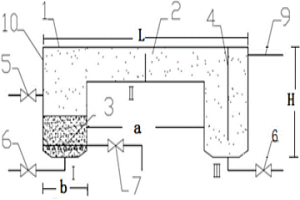

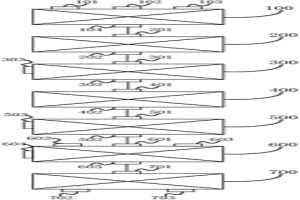

本实用新型公开了一种萃取剂净化脱酸装置,包括槽体、槽盖、溢流堰、折流板、液体分布器、进出水阀门和萃取剂进出阀门;其中槽体分为洗涤区、溢流区和油相区,油相通过液体分布器与洗涤区的洗酸液体充分接触,其中液体分布器为花洒结构,萃取剂上浮经过溢流堰进加入油相区经过折流板折流后通过萃取剂出口管路排出,其中溢流堰和折流板高度根据油水两相分离效果调整,洗涤区和油相区从底部排放管路排水,本实用新型结构巧妙、洗涤脱酸效果好、操作简便、运行稳定,适用于萃取剂的连续净化脱酸工序。

1112

1112

0

0

本实用新型公开一种环形焙烧炉处理铜渣的系统。该系统包括配料系统、润磨系统、造球系统、干燥系统、环形焙烧炉和磨矿磁选系统;所述环形焙烧炉包括炉体、炉底、挡墙、入料口、出料口、烟道、辐射管和燃烧器,所述挡墙位于所述炉体内,将所述炉体内的环形空间依次分隔为低温还原区、晶粒长大区和冷却区,所述冷却区设有冷却设备。本实用新型的系统将环形焙烧炉分隔为低温还原区、晶粒长大区和冷却区处理铜渣,然后经磨矿磁选系统处理获得铁粉;收集环形焙烧炉产生的烟气获得有价金属粉尘,实现了铜渣的综合回收利用。

750

750

0

0

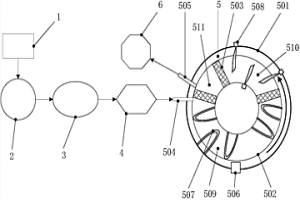

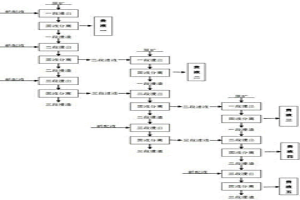

本实用新型提出了一种处理含铜铁水的系统,该系统包括:雾化制粒装置,所述雾化制粒装置具有含铜铁水入口和含铜细铁粒出口;氨浸装置,所述氨浸装置具有含铜细铁粒入口、氨水入口、二氧化碳入口、铁粉出口和含铜氨浸液出口,所述含铜细铁粒入口与所述含铜细铁粒出口相连;蒸氨装置,所述蒸氨装置具有含铜氨浸液入口、空气入口、二氧化碳出口、氨气出口和氧化铜出口,所述含铜氨浸液入口与所述含铜氨浸液出口相连,所述二氧化碳出口与所述二氧化碳入口相连。该系统采用氨浸将含铜铁粉中的铜和铁分离,并采用蒸氨法将铜进行回收,提高了金属铁粉的纯度,铜的回收率不小于98.5%,铁粉中TFe的含量不低于95.5wt%,Cu的含量不大于0.05wt%。

1377

1377

0

0

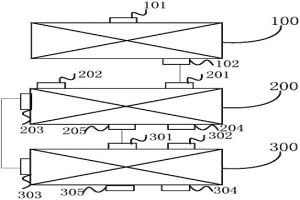

本实用新型公开了一种具有储油结构的油水分离塔,包括罐体,所述罐体顶部设有顶盖,所述顶盖与罐体之间设有密封垫,所述顶盖内部设有从动轮,所述从动轮一侧设有主动轮,所述主动轮与从动轮之间设有传动链条,所述主动轮和从动轮与顶盖之间均设有支撑架,所述主动轮一侧设有传动电机,所述传动链条底部设有刮料板。本实用新型通过设置刮料板、分料槽和收纳仓,油水混合料经第二进料管输送至油水分离仓内部,传动电机工作经主动轮和从动轮带动传动链条的往复运动,从而带动刮料板对油水分离仓内部分离出的油料进行刮除,经分料槽汇集于收纳槽内部,后经聚料槽和第一进料管聚集到收纳仓内部,达到较高的分离效果。

828

828

0

0

本实用新型公开了处理高铁红土镍矿的系统,包括:混合制球装置,具有高铁红土镍矿入口、还原剂入口、添加剂入口和混合球团出口;烘干装置,具有混合球团入口和烘干球团出口;还原焙烧装置,具有烘干球团入口、金属化球团出口和烟气出口;水淬装置,具有金属化球团入口和水淬后球团出口;磨矿‑磁选装置,具有水淬后球团入口、含镍铁料出口和尾渣出口;锈蚀装置,具有含镍铁料入口、鼓风入口、硫酸入口、水合氧化铁出口和富镍、钴浸出液出口;分离提纯装置,具有富镍、钴浸出液入口、金属镍出口和金属钴出口。该系统可以解决传统冶炼工艺处理高铁红土镍矿所得产品镍品位低、产率低的难题,可有效利用高铁红土镍矿。

1144

1144

0

0

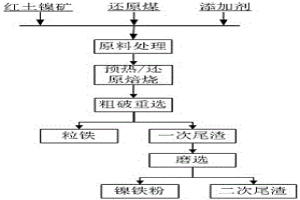

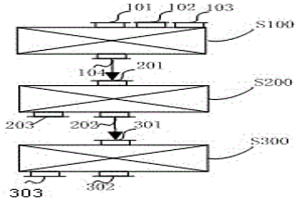

本实用新型涉及化工冶金领域,具体涉及一种烟气余热再利用型红土镍矿直接还原生产粒铁系统。该系统包括:所述原料处理装置,包括依次连接的破碎装置、筛分装置和混合装置,所述原料处理装置具有红土镍矿入口、还原煤入口、添加剂入口及含水混合物料出口;所述预热和还原装置包括:依次相邻的进料区、干燥管预热区、侧壁烧嘴还原区和出料区;所述进料区设有含水混合物料入口、兰炭入口;所述除尘装置包括:烟气入口、除尘烟气出口及粉尘出口;所述粗破重选装置包括:还原物料入口、镍铁粒铁出口和一次尾渣出口;所述磨矿磁选装置包括:一次尾渣入口、镍铁粉出口及二次尾渣出口。该系统具有处理流程短、成本低、作业率高、能耗低等优点。

1028

1028

0

0

本实用新型涉及化工冶金领域,具体涉及一种利用湿块红土镍矿直接还原生产粒铁的系统。该系统包括:原料处理装置、预热和还原装置、粗破重选装置和磨矿磁选装置,其中:所述原料处理装置具有红土镍矿入口、还原煤入口、添加剂入口及含水混合物料出口;所述预热和还原装置包括:依次相邻的进料区、干燥管预热区、侧壁烧嘴还原区和出料区;所述粗破重选装置包括:还原物料入口、镍铁粒铁出口和一次尾渣出口;所述磨矿磁选装置包括:一次尾渣入口、镍铁粉出口及二次尾渣出口。本实用新型可采用湿块料直接入转底炉的流程处理红土镍矿,将得到的一次尾渣再次进行磨选回收得到镍铁粉,缩短了工艺流程,降低了设备投资、生产成本及生产能耗。

1243

1243

0

0

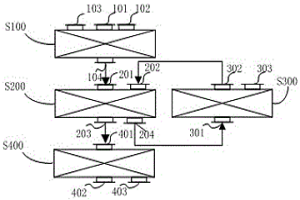

本实用新型属于冶金领域,具体涉及一种烟气余热再利用型湿块红土镍矿处理系统。该系统包括:原料处理装置、预热和还原装置、除尘装置和分离装置,其中:所述原料处理装置,包括依次连接的破碎装置、筛分装置和混合装置;所述预热和还原装置包括:依次相邻的进料区、干燥管预热区、侧壁烧嘴还原区和出料区;所述除尘装置包括:烟气入口、除尘烟气出口及粉尘出口;所述分离装置包括:还原物料入口、镍铁产品出口及尾渣出口。该系统利用预热和还原装置高温烟气经除尘装置处理后通入干燥管内作为干燥管预热区加热热源,烟气余热再利用,具有能耗低,效率高和应用范围广泛等优点。

889

889

0

0

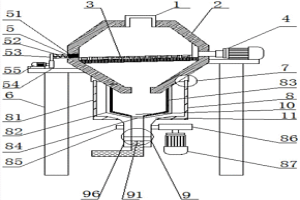

本实用新型公开了一种提高萃取反应效率的装置,包括底座,所述底座底部设有出料管法兰,所述底座底部四角均设有支架,所述出料管法兰底端设有出料管,所述出料管底端设有分层箱,所述分层箱底端设有开关阀,所述底座顶端设有筒体,所述筒体内部底端设有挡板,所述挡板顶端设有填料层。本实用新型通过分流板,料液流进分流板时通过分流板分流,有利于料液均匀的流入搅拌层内,搅拌层内壁斜角块的设置有利于料液在搅拌层内搅拌时更加的均匀,导流板块上螺旋状导流孔的设置增加了料液在的流动距离与时间,有利于料液的充分反应,填料层的设置有利于料液在进过填料层时,料液流体不断改变流动混合方向,使料液进一步两相接触,完成继续反应。

939

939

0

0

本实用新型属于冶金领域,具体涉及一种湿块红土镍矿的处理系统。该系统包括:原料处理装置、预热和还原装置、分离装置,其中:所述原料处理装置,包括依次连接的破碎装置、筛分装置和混合装;所述预热和还原装置包括:依次相邻的进料区、干燥管预热区、侧壁烧嘴还原区和出料区;所述分离装置包括:还原物料入口,镍铁产品出口及尾渣出口。本实用新型可采用湿块料直接入转底炉的流程处理红土镍矿,缩短了工艺流程,降低了设备投资、生产成本及生产能耗;本实用新型转底炉可采用蓄热式燃烧技术,可使用劣质或低品质燃料,降低了燃料成本,可在国内和缺少天然气和优质燃料的地区推广。

1239

1239

0

0

本实用新型公开了一种锂离子电池回收预处理一体化装置,包括进料仓、箱体和制冷系统,箱体的上表面开设有第二进料口,进料仓通过第二进料口与箱体连接。所述箱体从上至下包括冷冻仓、破碎仓、筛分仓和出料仓。制冷系统与冷冻仓连接,用于对冷冻仓进行制冷;锂离子电池经过冷冻仓后进入破碎仓进行破碎,再进入筛分仓进行粗细筛分,筛分后的物料进入出料仓,再进行出料。本实用新型装置能对退役锂离子电池进行全部预处理,包括冷却、破碎、分选、废气处理装置进行一体化设计,通过增加带有制冷系统的冷冻仓减少了退役动力电池带电破碎的风险,省去了放电步骤,大大提高了回收电池就地预处理的效率。

902

902

0

0

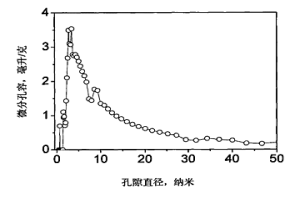

本发明公开了一种高孔容活性炭的制备方法,包括如下步骤:磷酸和活化助剂配制 成溶液后,按照生物质原料、活化剂磷酸与活化助剂为1∶1~5∶0~0.05的重量比混合;于 50~100℃下浸渍2~16h,然后在1~5℃/min的升温速度下升温至400~600℃活化1~2h; 取出物料后用水洗涤至滤液的pH达到6~7为止,在100~120℃下干燥至衡重,得到活 性炭产品。本发明的高孔容活性炭的制备方法是通过解决传统的磷酸活化过程中,磷酸 溶液较难充分地渗透到生物质原料颗粒内部这一难题,从而成功地采用磷酸活化生物质 原料制备出了高孔容(高达2.6cm3/g)活性炭。本方法具有易于掌握、污染少、且易于 工业化生产等特点。

1020

1020

0

0

本发明涉及化工冶金领域中一种用含镍氯化铁系废腐蚀液制取镍、铁化合物的方法。本方法是将含镍氯化铁系废腐蚀液进行高温处理,温度控制在300~550℃,得到含金属化合物的粉状物料;将含有金属化合物的粉状物料加水浸取,得到氯化镍浸取液和氧化铁沉淀物,氧化铁沉淀物用常规处理方法制取铁化合物成品;氯化镍浸取液进一步净化处理后用常规处理方法制取镍化合物成品。本发明优点在于:氧化铁沉降快、洗涤、过滤方便,镍、铁分离充分。

1096

1096

0

0

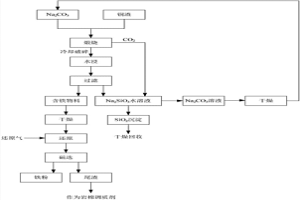

本发明公开一种铜渣综合利用的方法,包括步骤:将铜渣和NaCO3混合均匀后,在1350~1400℃进行煅烧,获得煅烧物料和CO2气体,铜渣和NaCO3的质量比为1 : (0.9~1.2);将煅烧物料冷却破碎,获得破碎煅烧物料;将破碎煅烧物料进行水浸后过滤,获得Na2SiO3溶液和含铁物料;将含铁物料进行干燥后,与还原气在温度为800~900℃的环境下发生还原反应,得到还原铁;对还原铁进行磁选,获得铁粉和尾渣。本发明的方法,实现了铜渣处理过程的污染物零排放,环保效果明显,废弃物利用产生了很高的经济价值。

800

800

0

0

本发明公开一种利用副产物硫代硫酸铵浸出浮选矿中贵金属的方法,该方法利用炼钢废水处理过程产生的副产物硫代硫酸铵作浸矿剂,浸出浮选矿中的银、金。浸出时,采用三段逆流浸出法浸出浮选矿中银、金。该方法采用的是炼钢废水处理过程产生的副产物硫代硫酸铵作为浸出剂,环境友好且成本低廉,采用多段逆流浸出流程,在不增加药剂用量的前提下,大大提高了贵金属的回收率。同时该方法具有浸矿成本小,调节方便、浸出银、金时间短,浸出率高,对贱金属浸出率低、安全无毒、环境伤害小的优点。

1218

1218

0

0

一种防潮可再生活性炭及其制备方法,将活性炭样品放入烘箱中干燥;将pH调整液和酸性硅溶胶加入乙醇中,或直接将碱性硅溶胶加入乙醇中搅拌,加入纳米炭黑和聚多硅酸锂分散均匀,随后加入正硅酸四乙酯和低表面能物质持续搅拌,将分子筛放入上述溶液静置过滤即可得到改性溶液;将预处理后的活性炭与改性溶液混合,并室温下浸泡;将浸泡有活性炭的改性溶液旋转蒸发获得活性炭颗粒,再将该颗粒冷冻干燥,即可得到防潮可再生活性炭。本发明方法工艺简单、操作便捷、经济成本低,适合于大规模工业化生产。

1018

1018

0

0

本发明氧化亚铁硫杆菌及其去除污水污泥重金属的方法, 菌株命名为LX5, 保藏号CGMCC NO.0727。向污泥中投加5~30g/L硫酸亚铁和0.5~1g/L元素硫, 接种10~15%(v/v, 下文同)LX5菌株, 培养出驯化污泥; 将驯化污泥加至反应器, 与原料搅拌、通气、沉降; 沉降污泥10-20%回流反应器; 剩余沉降污泥脱水; 液相部分调节pH沉淀重金属; 固相部分中和后农用。污泥中重金属去除率在90%-100%, 污泥中养分保留率80%以上。操作简便、经济可行、安全, 是一种高效快捷地去除污泥中重金属的方法。

874

874

0

0

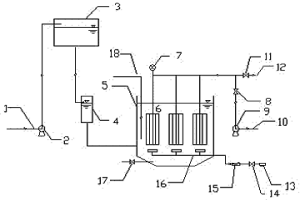

本发明公开了一种氧化吸附一体化废水除砷装置及方法,属于废水除砷领域。其包括进水控制系统、反应器和微滤膜过滤系统,还包括曝气氧化系统、排泥系统和出水控制系统,所述的进水控制系统连接到反应器中;所述的微滤膜过滤系统位于反应器的中下部;所述的微滤膜过滤系统包括微滤膜组件和微滤膜;所述的排泥系统包括排泥阀和排泥管;所述的曝气氧化系统由曝气管、气体流量计、进气阀和空气泵通过管道依次连接组成。同时本发明还公开一种废水除砷的方法。本发明氧化吸附一体化废水除砷装置及方法,是将氧化、吸附和膜分离有机地结合,置于同一反应池内完成,具有便于工程应用、固定投资抵、运行成本低廉、能确保废水水质安全的深度除砷的优点。

1071

1071

0

0

本发明公开了一种6-氨基吡啶-3-羧酸螯合树脂及其制备方法,属于螯合树脂领域。该树脂结构单元如下:,功能基为6-氨基吡啶-3-羧酸,呈淡黄色,粒径0.45~0.6mm,功能基含量为1.37-2.38mmol/g。其制备方法为:利用苯乙烯作单体采用悬浮聚合法,制备低交联度大孔苯乙烯-二乙烯苯共聚物,再经过气流干燥得到低交联大孔聚苯乙烯-二乙烯苯树脂简称白球;将白球浸泡于氯甲醚中,加入氯化锌作催化剂,进行氯甲基化反应得到氯甲基化低交联大孔聚苯乙烯-二乙烯苯树脂简称氯球;然后以N,N-二甲基甲酰胺为溶胀剂,以DMF为溶胀剂溶胀氯球,将6-氨基吡啶-3-羧酸和碳酸钠溶于N,N-二甲基甲酰胺中反应,然后加入上述溶胀的氯球,搅拌反应制得6-氨基吡啶-3-羧酸螯合树脂。本发明制备的树脂适用于选择性吸附分离铜等重金属离子。

863

863

0

0

本发明涉及一种酸性含镍溶液中镍的提取净化控制工艺,采用调节pH及氧化步骤,固体杂质和有机物去除步骤,去除杂质离子步骤、镍离子吸附步骤,饱和柱再生前清洗步骤,再生及再生剂配制控制步骤,交换柱清洗步骤,树脂转型步骤,转型后洗柱步骤,待命准备步骤,提浓步骤的工艺流程。突破了传统离子交换技术回收水溶液中镍存在的纯度低、浓度低和酸度高的技术局限性,采用多种离子交换树脂的组合和特殊处理技术进行净化和镍的提取浓缩,获得了高纯度高浓度低酸度的硫酸镍回收液,使硫酸镍回收液可以直接用于高纯度镍盐、金属镍、镀镍及其他镍产品的生产。

982

982

0

0

本发明提出了一种处理含铜铁水的系统和方法,该系统包括:雾化制粒装置,所述雾化制粒装置具有含铜铁水入口和含铜细铁粒出口;氨浸装置,所述氨浸装置具有含铜细铁粒入口、氨水入口、二氧化碳入口、铁粉出口和含铜氨浸液出口,所述含铜细铁粒入口与所述含铜细铁粒出口相连;蒸氨装置,所述蒸氨装置具有含铜氨浸液入口、空气入口、二氧化碳出口、氨气出口和氧化铜出口,所述含铜氨浸液入口与所述含铜氨浸液出口相连,所述二氧化碳出口与所述二氧化碳入口相连。该系统采用氨浸将含铜铁粉中的铜和铁分离,并采用蒸氨法将铜进行回收,提高了金属铁粉的纯度,铜的回收率不小于98.5%,铁粉中TFe的含量不低于95.5wt%,Cu的含量不大于0.05wt%。

937

937

0

0

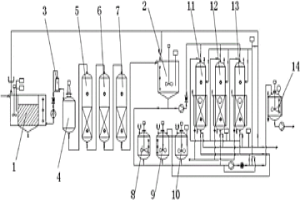

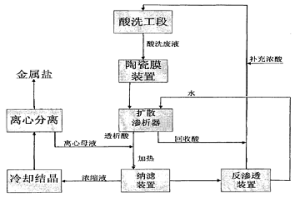

本发明涉及一种膜法分离回收酸洗废液中重金属盐和无机酸的工艺,其具体步骤为:通过无机陶瓷膜过滤去除酸洗废液中固体悬浮物;陶瓷膜渗透液经过扩散渗析实现酸和盐的分离;扩散渗析器的透析液加热后进入纳滤膜,纳滤装置的浓缩液进行冷却结晶、离心分离得到铁盐;纳滤装置的渗透液经过反渗透膜装置,反渗透装置浓缩液回到酸洗工段,反渗透装置出水进入扩散渗析工段回用。本发明的特点是酸洗废液完全资源化利用,回收工艺简单,金属盐和酸的回收率高,水循环利用。该工艺可与各种酸洗工段耦合,实现连续稳定自动化操作,补充的酸量可根据结晶金属盐消耗的酸量定量控制。

1073

1073

0

0

本发明提供的电镀废水零排放或低排放的处理方法采用了膜浓缩、膜分离、离子交换和紫外光催化氧化等综合集成技术,包括如下步骤:电镀废水预处理;酸洗废水、含氰化物废水以及钝化和电镀漂洗混合废水三类废水的处理;酸溶池内废水的处理。本发明相对于广大一般性多镀种的综合电镀厂的废水只要按其现有的分水方法并无需严格控制混水即可实现:1.电镀废水的零排放;2.低能耗方式运行时,可实现65-85%的水回收,剩余不能回收的废水达到国标一级排放标准进行排放;3.处理成本降低;4.废水中的金属离子可有效回收利用并产生效益收回投资成本;5.减少固废的产生量;6.有利于实现自动化控制和操作。

792

792

0

0

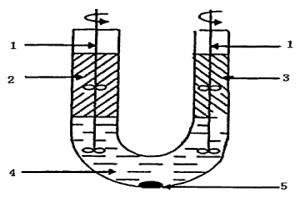

本发明属于环境监测领域,涉及一种大块液膜分离富集环境水体中镉离子和铅离子的方法,该方法将膜相装入U形管池底,再分别把料液相和反萃相装入U形管左右两侧,同时搅拌料液相、反萃相和膜相2~5min后在料液相中加入盐酸羟胺溶液。这样料液中的金属离子被转移到膜相,同时又被反萃相反萃,达到分离富集的目的,金属离子一次转移率在96~99%之间。本发明通过补充和更换料液(含Cd2+或Pb2+的环境水样),把环境水体中的Cd2+或Pb2+富集于反萃相,富集倍数可达50~700,此方法具有很好的选择性与稳定性,分离富集操作简便、快速,富集倍数高,可以用来回收利用重金属资源,实现污染物的资源化利用。

1161

1161

0

0

本发明公开了本发明公开了一种脱色树脂再生废液的处理工艺,它将脱色树脂再生废液经过滤器过滤后,再经纳滤膜过滤,回收所得透过液,向所得截留液中加入石灰乳,并通入烟道气饱充;饱充后的混合体系经板框过滤后,回收所得透过液,所得截留液重复前述操作。与现有技术相比,本发明能有效去除树脂再生废液中的色素;树脂再生液的回用率高,低了生产成本;操作简单,高效、节能、减排。

1066

1066

0

0

本发明涉及一种分离制备包结拆分后主客体中(S)-奥美拉唑的方法,将含有(S)-奥美拉唑的主客体溶解于水相或有机相中进行连续逆流萃取操作,反应结束后收集转盘塔上部静置段的轻相,得到溶解于有机相中的主体拆分剂;收集转盘塔下部静置段的重相,得到溶解于水相中的客体(S)-奥美拉唑。本发明针对CN1223262中的主客体拆分剂和奥美拉唑分离工艺,其采用的柱层析法的分离成本较高,不适应大规模工业化的不足,提供了一种从主客体中快速分离纯化作为包结客体的(S)-奥美拉唑和作为包结主体的拆分剂的方法,以便适应大规模工业化生产的要求。

中冶有色为您提供最新的江苏南京有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!