全部

278

278

0

0

本发明公开了一种高镁低镍硫化镍矿的浸出方法,属于湿法冶金技术领域。该工艺包括以下步骤:以浓酸强浸液作为浸出剂对矿石进行常压预浸;预浸后矿浆经浓密、压滤分离,溢流液为浸出液,底流滤渣进入浓酸强浸工序;采用初始酸温220~240℃、浓度93~98%的浓硫酸对所述滤渣进行高温强化浸出;强浸后物料经浓密,溢流液返回常压预浸循环利用,底流进入多级CCD逆流洗涤系统回收有价金属。

457

457

0

0

本发明公开了一种从湿法锌冶炼浸出液中沉铁的方法及其应用,涉及湿法冶金技术领域。本发明具体公开了包括如下步骤的方法:湿法锌冶炼产的含有硫酸锌、硫酸亚铁的浸出液与氧化剂、第一中和剂在反应器内进行半酸氧化中和沉铁反应;第一中和剂的锌与沉铁得到的赤铁矿渣的铁的质量比为(0.4‑0.6):1;沉铁反应含有至少五级子反应;第一级子反应、第二至第四级子反应、第五级子反应的中和剂的用量分别为所有中和剂用量的20wt%‑35wt%、55wt%‑70wt%、5wt%‑10wt%。该方法能够有效实现沉铁过程产的铁渣中硫的减量化控制。

320

320

0

0

本申请提供了一种锌冶炼浓缩槽的自动排渣装置,所述自动排渣装置至少包括:浓缩槽、浓密机、溢流槽、进液管、出液管;所述进液管连接所述浓密机,所述浓密机设置于所述浓缩槽内,所述浓缩槽上部开有溢流口用于连通所述溢流槽,所述浓缩槽上部开有溢流口通过排液管连通所述溢流槽;所述浓缩槽底部设有排渣阀门和底流泵,所述溢流槽底部连接有溢流阀门和溢流泵。

325

325

0

0

本发明公开了一种铜铅锌冶炼渣料湿法协同回收有价金属的方法,通过将熔炼渣、浮渣及中间渣料破碎至粒径≤0.15mm后按质量比3:2:1混合,添加5‑10%柠檬酸钠球磨至比表面积≥500m²/kg破除包裹体;采用分级浸出工艺:酸性阶段以1.5‑2.5mol/L硫酸与0.1‑0.3%过氧化氢协同浸出铜锌,碱性阶段以2‑4mol/L NaOH与0.05‑0.1% EDTA络合浸出铅银并通过硫化钠分步沉淀,硫代硫酸盐阶段以0.5‑1.0mol/L硫代硫酸铵与0.02‑0.05mol/L Cu2+催化浸出金;最终尾渣添加5‑8%磷酸盐固化剂稳定化处理。

417

417

0

0

本实用新型涉及一种铜阳极泥除杂装置,所述旋流器的顶部设有旋流器溢流口,所述旋流器溢流口连接所述阳极泥浆储槽;所述旋流器的内顶部设有稳流桶,所述稳流桶与所述旋流器溢流口连通;所述旋流器的底部设有旋流器底流口,所述旋流器底流口连接所述杂质储槽,所述杂质储槽的底部设有所述阳极泥储槽,所述杂质储槽和所述阳极泥储槽之间设有所述振动筛。使用本实用新型进行分离不仅操作简便,分离效率高,而且能够大幅减少阳极泥中的杂质含量,杂质脱除率超70%,同时,杂质中的贵金属含量也得到了明显降低,杂质中贵金属的含量不超过15%。

329

329

0

0

本发明公开了一种铜冶炼烟尘中砷、铟同步分离与高效回收工艺,属于湿法冶金技术领域。按固液比1:2~4将冶炼烟尘与水混匀,按70~100g/L加入浓硫酸,升温至70~85℃加入10~20g/L脱砷剂,恒温反应1.5~2.5h,过滤得含铟浸出液与含砷浸出渣。浸出液与萃铟有机相按O:A=1:8~10混合,室温萃取,分相后将负载铟有机相与反萃剂按O:A=4~6:1混合,室温萃取,分相后按反萃液中铟摩尔质量的1.5~2.5倍加入置换剂,室温反应20~40min,过滤得海绵铟。

337

337

0

0

本发明公开了一种氧硫混合锌精矿的湿法炼锌工艺,属于湿法冶金技术领域。将氧硫混合锌精矿进行磨矿处理,使矿粉粒度<500目。然后将矿粉与浓硫酸进行混合熟化,浓硫酸与矿粉的液固质量比为0.4~1.2:1,熟化温度为100~300℃,熟化时间为1.5~4h。再将熟化后的物料进行搅拌浸出,水与物料的液固质量比为4~7:1,浸出温度为50~80℃;浸出时间为1~4h,固液分离后得到浸出液和浸出渣。对浸出液进行除铁及净化,电积后得到锌产品。

277

277

0

0

本申请提供一种镍钴混合氢氧化物的预脱镁湿法处理方法,涉及湿法冶金领域。镍钴混合氢氧化物的预脱镁湿法处理方法包括:将镍钴混合氢氧化物与第一洗涤液混合,进行第一浆化处理;向第一浆化处理后矿浆中加入酸性溶液、搅拌,进行第一固液分离,得到第一洗涤渣和第一滤液;将第一洗涤渣与第二洗涤液混合,进行第二浆化处理,将第二浆化处理后矿浆的pH调至6.8‑7.2,通入CO2气体,进行碳化反应,得到碳化后矿浆;对碳化后矿浆进行第二固液分离,得到预脱镁固体和第二滤液。

448

448

0

0

一种沉降槽混合分散给料装置,涉及湿法冶金技术领域,包括由上至下依次固定相连的上筒体、过渡筒体、下筒体、分散器,上筒体内部设有一用于承接进料管进料的导流板,导流板外侧与上筒体内部固定相连,导流板内侧与挡流板固定相连,上筒体内部位于导流板的下方固定设有缓流板,所述下筒体内部下方设有若干同轴设置的正圆台挡板,分散器的侧面一周设有若干出料口。本发明可提升料浆在装置内的运动时间,提升料浆与絮凝剂的絮凝效果。

474

474

0

0

废三元锂电池黑粉酸浸液锂与贵重金属分离膜法新工艺,将传统的湿法冶金工艺中,锂离子的提取从最后一步,提前到酸浸后,通过耐酸分离膜实现锂离子与其他金属的分离。并实现分别对分离后的液体进行浓缩。该新工艺包括:分离、浓缩、循环补水等完整的工艺体系。锂离子回收高达96%以上,重金属截留高达98%以上。

475

475

0

0

本发明公开了一种铜钼伴生矿中钼金属的提取方法,属于湿法冶金技术领域。以火法冶炼铜钼伴生矿时产生的冶炼烟尘作原料,按固液比1:2~4将冶炼烟尘与水混匀,按50~80g/L加入浓硫酸,70~90℃浸出1~2h,钼进入浸出液。将浸出液与萃钼有机相按O:A=1:7~9混合,室温萃取,静置分相后将负载钼有机相与反萃剂按O:A=2~4:1混合,室温萃取,静置分相后获得含钼反萃液。将反萃液蒸发至体积缩减55~65%后,降温使钼酸铵结晶析出。将钼酸铵加热至550~650℃,恒温煅烧1~2h。所述方法可在铜冶炼时将钼通过高温煅烧挥发至烟尘中,大幅缩短工艺流程。

557

557

0

0

本发明涉及一种铜钴渣的氧压浸出方法,包括如下步骤:将待处理的铜钴渣调浆后,磨矿,获得矿浆;将所述矿浆与浓硫酸混合反应后,获得混合浆料;对所述混合浆料进行氧压浸出后,固液分离,获得氧压浸出液和氧压浸出渣。本发明通过先用浓硫酸处理矿浆,再进行氧压浸出,可有效提高钴浸出率,并降低铁的浸出率。

273

273

0

0

本发明公开了一种辉钼精矿中钼的高效分离纯化方法,属于湿法冶金技术领域。将辉钼精矿于400~600W,200~300℃,微波处理10~20min。与酸液按固液比1:3~5调浆,升温至180~250℃,氧分压调至0.5~1.5MPa,反应2~3h后冷却,过滤洗涤得酸浸液和酸浸渣。酸浸渣与碱液按固液比1:2~4混合,于60~80℃搅拌浸出1.5~2.5h,过滤洗涤得碱浸液和碱浸渣。将酸浸液:碱浸液=2~4:1混合,再按相比O/A=1:2~4加入萃取剂,室温萃取分相,得到负载有机相和萃余液。将负载有机相与反萃剂按相比O/A=2~4:1混合,室温萃取分相,得到反萃后液和萃取有机相。

325

325

0

0

本发明公开了一种铜冶炼烟尘中钼的深度回收和富集工艺,属于湿法冶金技术领域。将烟尘与水按固液比S:L=1:2~4混匀,加入70~100g/L的浓硫酸,于70~85℃反应0.5~1.5h,过滤得酸浸液和酸浸渣。将酸浸液与萃钼有机相按相比O:A=1:7~9混合,萃取分相,将负载钼有机相与反萃剂按相比O:A=2~4:1混合,萃取分相得反萃液1。将酸浸渣洗涤后与水按固液比S:L=1:2~4混匀,加入90~110g/L的氢氧化钠,于70~85℃反应0.5~1.5h,过滤得碱浸液和碱浸渣。

363

363

0

0

本发明公开了一种硫酸化电积镍气孔抑制的装置及方法,涉及镍钴湿法冶金电积设备技术领域,解决现有的硫酸化电积镍生产中气孔多的技术问题。气孔抑制装置包括搅拌箱,搅拌箱上连接有搅拌装置,搅拌装置具体包括电机、联轴器、减速机。在搅拌箱内添加三种添加剂,分别是A、B类两种液体电积镍气孔抑制添加剂,一种固体添加剂——十二烷基磺酸钠,三种添加剂通过定量泵泵入搅拌箱,按照一定的比例与水搅拌均匀后通过砂浆泵泵入精密滤纸过滤器,进一步过滤溶液中的固体颗粒,最后滤后液进入澄清箱以便完成后续工序。

697

697

0

0

本实用新型涉及湿法冶金技术领域,具体涉及一种适用于贵金属湿法冶炼真空泵的换油装置,包括换油槽、第一出油管、弯头、第二出油管、橡胶软管、控制阀门,换油槽呈长方体形状,在换油槽下部设置有倾斜的底板,底板与水平面呈一夹角,换油槽的一个侧壁开设有出油口,底板的最低处与出油口的下沿相邻并且齐平,第一出油管的一端连接到出油口,第一出油管的另一端连接到弯头的一端,弯头的另一端连接到第二出油管的一端,第一出油管与第二出油管呈90度夹角,第二出油管的另一端连接到橡胶软管,橡胶软管上设置有控制阀门。

488

488

0

0

本实用新型涉及湿法冶金技术领域,具体涉及一种湿法冶炼试剂加入流速控制装置,该装置包括用于盛放冶炼试剂的加入装置储槽、在所述加入装置储槽下部倾斜设置的斜角底板、位于所述斜角底板下方的底板支撑、位于所述加入装置储槽上方的装置上盖、与所述加入装置储槽的底部连通的出料管、与所述出料管连接的控制球阀、与所述控制球阀连接的放料软管,其中,所述斜角底板的最低处与所述出料管的下沿相邻并齐平。

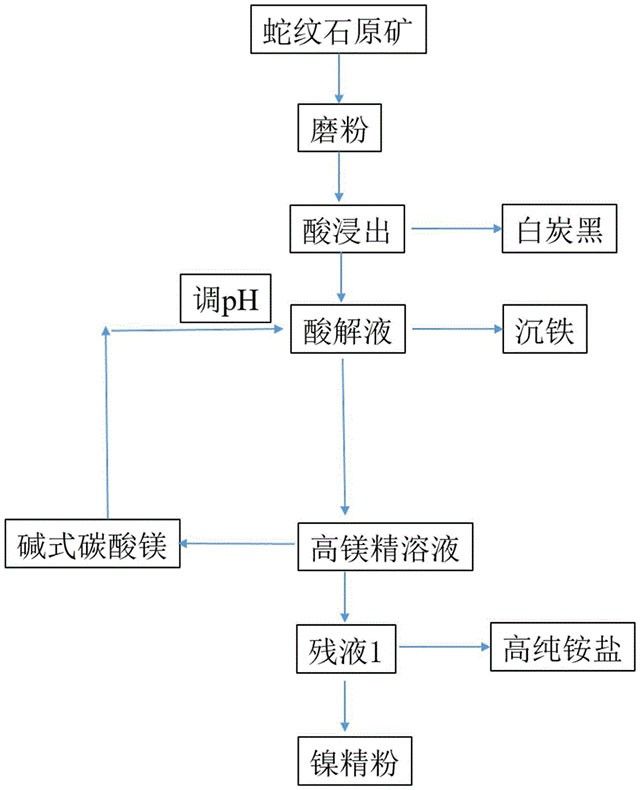

本发明涉及湿法冶金技术领域,尤其涉及一种由含镍蛇纹石制备高纯碱式碳酸镁并富集镍(II)离子的方法。本发明通过将蛇纹石彻底酸解,高效释放矿石中的镍和镁;酸解得到的高镁低镍盐溶液中的镍、钴等离子与螯合剂络合后,利用沉淀剂将溶液中的镁离子全部转固,实现镁盐固体与镍离子的分离;并继续用溶液结晶的方法回收溶液中的铵盐;最后将残余的富镍溶液浓缩/干燥/煅烧,得到高品位的镍精粉。该方法具有过程简单、操作方便、产率高以及绿色环保,无三废排放等优点。

978

978

0

0

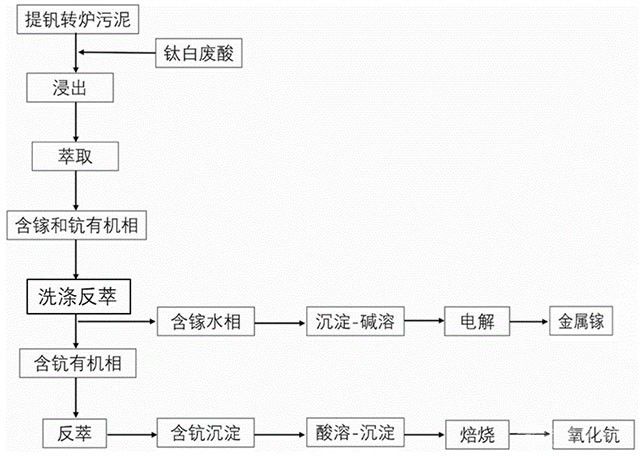

本发明涉及湿法冶金生产技术领域,具体公开了一种钛白废酸耦合提钒转炉污泥协同萃取镓和钪的方法,该方法包括将钛白废酸与提钒转炉污泥按比例混合后搅拌浸出,得到浸出溶液;向浸出溶液加入萃取剂和稀释剂进行萃取后洗涤,得到镓和钪的负载有机相;向镓和钪的负载有机相中加入第一反萃剂进行反萃处理,得到镓反萃溶液和钪的负载有机相;对镓反萃溶液依次进行碱沉淀、碱溶解和电解处理,得到粗镓;向钪的负载有机相中加入第二反萃剂进行反萃处理,得到钪沉淀溶液和有机相溶液;对钪沉淀溶液进行过滤、洗涤、酸溶解,得到含钪溶液。

708

708

0

0

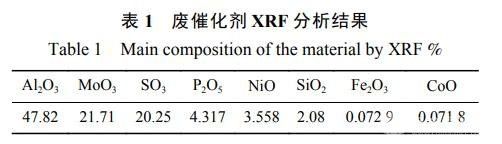

加氢催化剂是石油冶炼过程中最重要的催化剂之一,主要用于重油的脱硫脱氮等。加氢催化剂在使用过程中,由于高温以及有害物质的沉积吸附等影响,会永久性失活。因此,不可避免地要置换出大量的废催化剂。废加氢催化剂主要是由贵金属钒、钼、镍、钴等和载体氧化铝组成。因催化反应的需要,催化剂在制作过程中不得不添加一些有毒的组分,如As2O3、As2O5、CrO3等,这些有毒物质会沉积在废催化剂中。

703

703

0

0

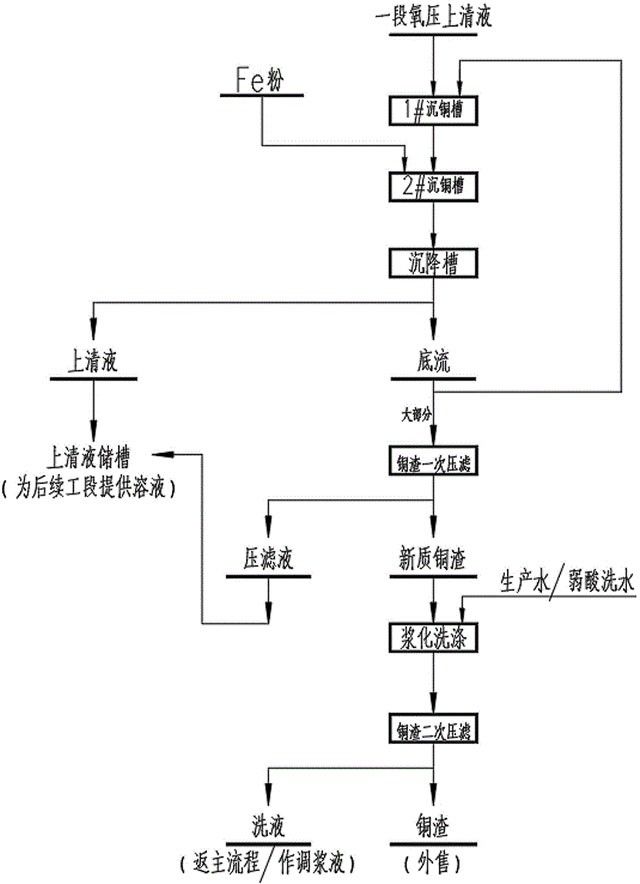

本发明提供一种氧压浸出料液回收铜循环脱氯方法,所述的氧压浸出料液回收铜循环脱氯方法包括前处理、脱氯、置换和后处理步骤,具体包括:将氧压浸出料液澄清分离后得到物料上清液a;物料a中加入脱氯剂新鲜铜渣后在温度70~75℃进行除氯反应30~40min得到氯化亚铜沉淀b和脱氯后浆液c;将脱氯后浆液c中加入置换剂置换沉铜得到沉铜浆料d;将沉铜浆料d经沉降槽沉降后得到上清液e和底流f;沉降后的底流f一部分由泵送至脱氯步骤循环,一部分底流泵入压滤机,压滤后得到物料铜渣g,压滤液送入主流程。

558

558

0

0

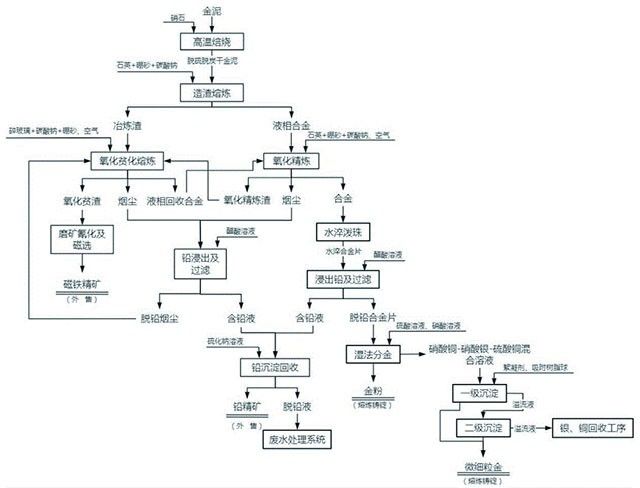

本发明涉及一种炭浆工艺高硫高铅金泥的高效分离提取方法,包括如下步骤:(1)高温焙烧;(2)金泥造渣熔炼;(3)液相合金氧化精炼;(4)合金水淬泼珠;(5)合金片铅浸出及过滤;(6)冶炼渣氧化贫化熔炼;(7)烟尘铅浸出及过滤;(8)含铅液沉淀回收铅;(9)湿法分金;(10)氧化贫渣磨矿氰化及磁选;(11)混合溶液两级沉淀回收微细粒金。

993

993

0

0

本实用新型属于有色金属锌冶炼技术领域,具体涉及一种锌液铸锭用溜槽出料调节装置,设置于溜槽的出料端下方,包括槽体,所述槽体远离溜槽的一端贯通、另一端封闭,所述槽体靠近溜槽的一端上侧固定设置有挡料板;所述槽体靠近溜槽的一端设置有调节块,所述调节块上贯穿有调节杆,所述调节杆相对于调节块的上下位置可调,调节杆上端接触溜槽底部,所述槽体两侧设有连接件,所述连接件上端与溜槽铰接。本实用新型通过在溜槽出料端铰接设置槽体,在一个模具浇满后,通过抬起槽体出口端,避免锌液继续流出,待转动溜槽至位于下一模具上方时,再

659

659

0

0

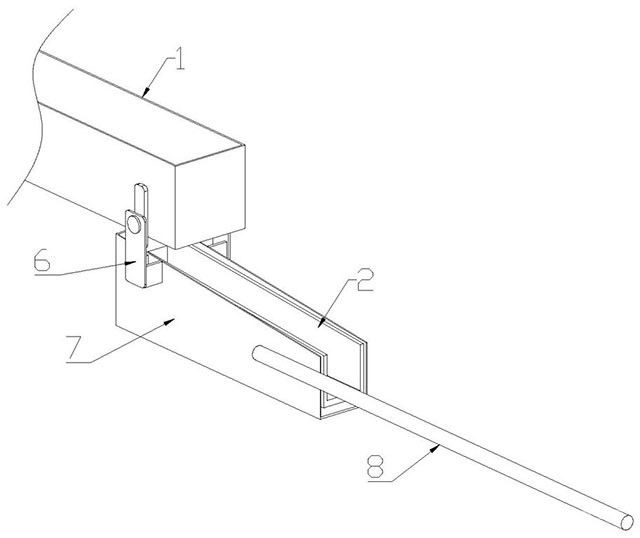

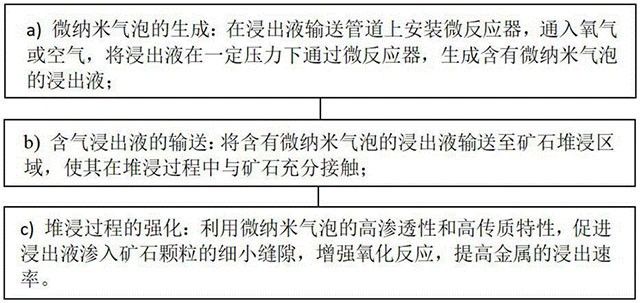

本发明公开了一种利用微纳米气泡提高金属矿石堆浸效率的方法及系统,包括如下步骤:a)微纳米气泡的生成:在浸出液输送管道上安装微反应器,通入氧气或空气,将浸出液在一定压力下通过微反应器,生成含有微纳米气泡的浸出液;b)含气浸出液的输送:将含有微纳米气泡的浸出液输送至矿石堆浸区域,使其在堆浸过程中与矿石充分接触;c)堆浸过程的强化:利用微纳米气泡的高渗透性和高传质特性,促进浸出液渗入矿石颗粒的细小缝隙,增强氧化反应,提高金属的浸出速率。本发明的方法显著提高了金属的浸出率,缩短了浸出时间,降低了药剂消耗

707

707

0

0

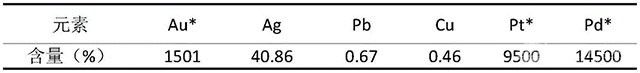

本发明涉及一种从螯合剂沉淀贵金属渣中回收金银铂钯的方法,该方法具体为:将用螯合剂沉淀的贵金属渣,采用中频还原焙烧的方法,利用还原剂将贵金属渣还原为单质合金;将合金投入到真空炉中,设定特定的温度和负压,实现金铂钯与银的有效分离;将得到的金铂钯合金采用王水溶解,分步对金铂钯进行回收;银合金浇铸阳极板产1#银锭。

543

543

0

0

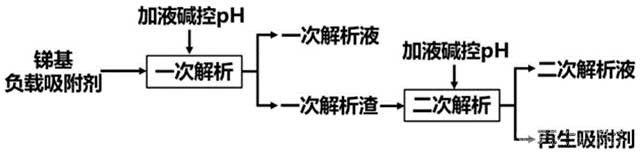

本发明提供了一种锑基负载吸附剂低碱耗解析方法,属于湿法冶金领域。方法包括以下步骤:1)一段解析。向负载吸附剂的浆液中添加碱液,当pH稳定到某一定值时过滤,滤液进行后续处理、滤渣返二段解析;2)二段解析。将滤渣再次调浆添加碱液调节pH值至8.0~9.5实现砷、锑、铋的二段深度解析,滤液进行后续处理,滤渣为再生吸附剂返回吸附工序。通过上述控制策略,在第一段解析过程实现大部分吸附的砷、锑、铋的解析,并且避免一段溶液进入缓冲pH区间,降低碱耗。在第二段进一步提高解析pH实现残余砷、锑、铋的深度解析,最终达到减少解析碱耗的目的,降低解析成本。

566

566

0

0

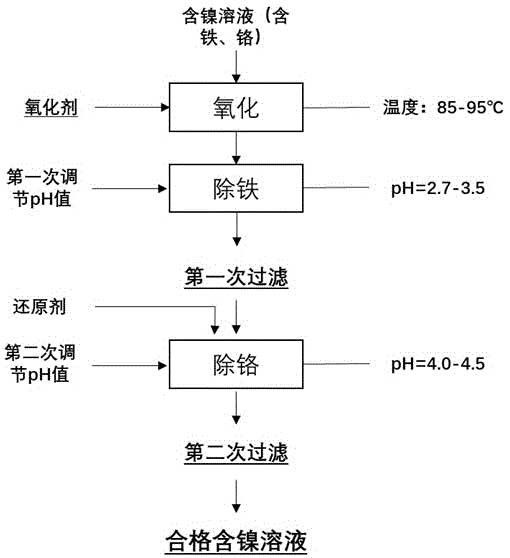

本发明涉及一种含镍溶液中铁、铬杂质的去除工艺,包括以下步骤:⑴氧化处理:在含镍溶液中添加氧化剂,使溶液中的铁氧化为Fe3+;⑵第一次pH调节:开启搅拌后,向步骤⑴所得溶液中加入pH调节剂,直至pH值为2.7~3.5,保温1.0~2.5h,待Fe3+完全沉淀后进行过滤,得到除铁后滤液;⑶还原高价铬:在除铁后滤液中添加还原剂,将高价铬还原为Cr3+;⑷第二次pH调节:在步骤⑶所得滤液中再次添加pH调节剂,直至pH值为4.0~4.5,充分搅拌后,经过过滤,过滤后液即为纯净的含镍溶液。

529

529

0

0

本发明公开了一种湿法冶金电解槽电压数智化监测系统,包括电解槽槽电压采集器、电解槽槽电压无线接收处理控制器、工业串口服务器、工业交换机和上位机;电解槽槽电压采集器与电解槽槽电压无线接收处理控制器通过无线LORA网络完成无线局域组网,用于两者数据交互;工业串口服务器与电解槽槽电压无线接收处理控制器通过双绞信号线连接,用于通讯协议转换,工业交换机与工业串口服务器通过网线连接,用于数据传输;上位机与工业串口服务器通过网线连接,用于槽电压数据上传至上位机。

559

559

0

0

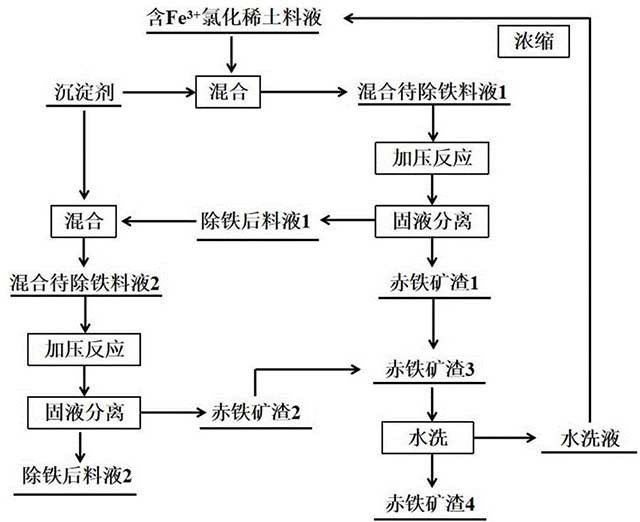

本发明提供了一种湿法冶金中的除铁方法,属于湿法冶金技术领域。本发明提供的除铁方法通过在高压反应中加入沉淀剂控制赤铁矿的形成速度、以及采用特定的洗涤过程,既有利于提高赤铁矿渣的纯度,又降低稀土因夹杂而引起的损失。本发明采用的赤铁矿法除铁过程中未引入新杂质,降低了后续除杂难度及成本,提高综合回收效益。同时通过赤铁矿法除铁得到的铁渣为晶体结构,过滤性能好。得到的铁渣为铁红粉,提高对铁的利用率,增加经济效益。

506

506

0

0

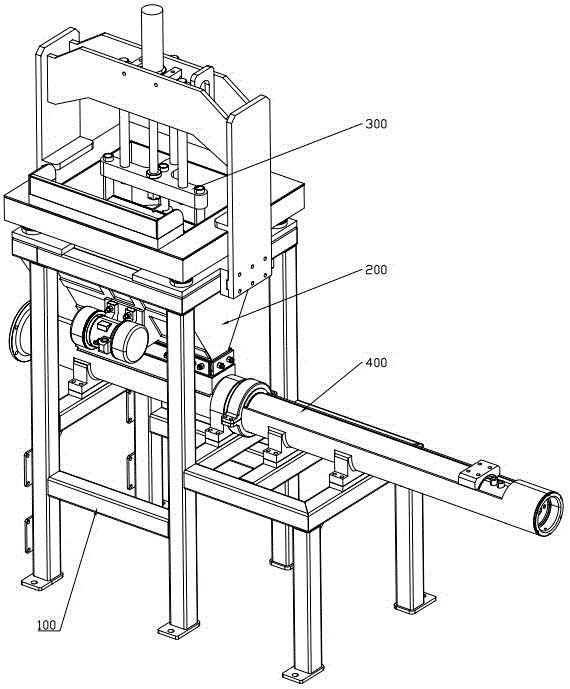

本实用新型公开了一种海绵状金属强制定量上料装置,涉及湿法冶金技术领域,包括机架、料斗、送料机构和推料机构;料斗安装于机架上,料斗底部设有长条形出料口,推料机构包括推料管、推料油缸,推料管的轴向与出料口的长度方向一致,其顶部设有与出料口对接的开口,推料管一端与压团机进料端对接,另一端设有与推料油缸活塞杆连接的推料活塞,送料机构包括支撑架、送料油缸、送料组件,支撑架两端固定安装于机架上并位于料斗上方,送料油缸竖向安装于支撑架上

北方有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!