全部

814

814

0

0

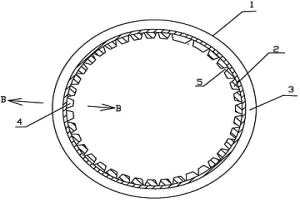

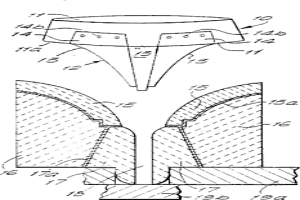

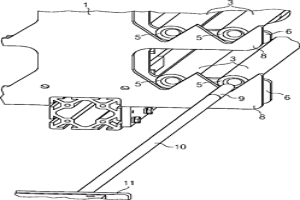

本实用新型公开了一种汽车变速器用粉末冶金齿套,其特征在于:它由粉末冶金齿圈和粉末冶金内齿构成,粉末冶金内齿固定在粉末冶金齿圈的内壁上,在粉末冶金齿圈的外壁中部设有拨叉环形卡槽,相邻粉末冶金内齿之间为标准渐开线花键槽;所述的粉末冶金齿圈和粉末冶金内齿为一整体;粉末冶金内齿共设39个,沿轴向等距离排列,粉末冶金内齿的长度与粉末冶金齿圈的厚度一致,每间隔11个粉末冶金内齿设一个跨两个粉末冶金内齿的中间齿槽。该汽车变速器用粉末冶金齿套,不仅结构简单,而且由于是通过粉末冶金混合料压制烧结为一整体,所以制作容易,机加工工序少,制作成本费低,质量高。

1030

1030

0

0

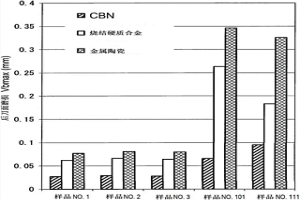

本发明涉及一种压实的且可能经过预烧结的部件,它是由金属粉末制成的且它具有通过喷丸硬化或轧制而获得的致密化表面。

805

805

0

0

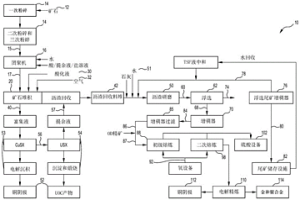

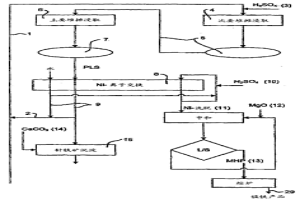

一种从含镍和/或钴组分及其它金属的矿石或精矿中萃取金属的方法,它包括:在pH≤2的条件下对矿石或精矿进行加压酸浸提,得到含镍和/或钴组分的溶液;在pH约为5—6的条件下对所述溶液进行第一次沉淀,得到含有非镍和非钴金属的固体以及含有镍和/或钴组分的溶液;在pH约为7—8的条件下对形成的溶液进行第二次沉淀,制得含钴和/或镍的固体。在pH为6—8的条件下对含镍和/或钴的固体进行铵浸提,随后对含镍和/或钴的浸提液进行钴溶剂萃取(在镁离子存在的条件下),随后进行镍溶剂萃取。

788

788

0

0

一种硫酸处理金精矿粉的新方法,无需焙烧处 理,采用硫酸溶液10-20%,按照固液比1∶1,常温 下,浸出四小时,然后再结合其它液氯化法或氰化法, 根据金精矿粉含硫化物或其它杂质的具体情况进行 联合工艺处理,其方法回收率高,成本低,尤其对于硫 化物大于1%以上的难处理金精矿,本方法更显出其 优越性。

1086

1086

0

0

本发明提供一种用于UMG-Si提纯的过程控制方法,其执行熔化UMG-Si的定向固化以形成硅锭。所述锭被分割为多个块,并映射每个硅块的电阻率分布。基于电阻率映射,计算用于去除定向固化过程中浓缩和捕捉在锭中的杂质的剪切线。然后,通过沿着块的计算的剪切线剪切每个块,去除浓缩的杂质。

846

846

0

0

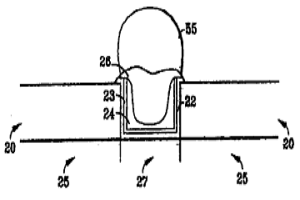

一种熔融金属贮运容器(20)流出口(15,17,18)的流量控制装置(10),其中该装置被成型作为一个底塞而装配在流出口(15,17,18)中,由此在装置(10)和出口(18)的封闭装置(27)之间形成一个间隙(29),该装置的孔口(14a)由装置(14)封闭,该装置(14)在容器内熔融金属的作用下熔化,孔口(14a)为熔融金属提供了从容器(20)到出口(18)的通路。

833

833

0

0

用于从矿石材料中回收铜、铀和一种或更多种贵金属的方法,包括:a.形成所述矿石材料的堆;b.在含氧气体的存在下使用含铁酸性浸出溶液使所述矿石材料的堆经历酸性堆浸,并产生浸出母液和沥渣;c.使所述沥渣经历浮选以产生含铜沥渣精矿和尾矿;以及d.使所述沥渣精矿经历熔炼过程以产生经熔炼的铜产物;e.从所述浸出母液中回收铜和铀。

700

700

0

0

本发明属于熔融类合金的处理,尤其涉及转(电)炉炼钢的添加处理剂去除杂质。按重量百分比由以下组份及含量组成:氧化锰矿粉40-50%、铁矿粉20-25%、白云石粉10-20%、硅粉4-6%、碳粉3-5%、粘结剂4-6%、适量的水;该复合剂经配料、搅拌再加入粘结剂和水搅拌混匀,压制成型、烘干、筛分等步骤制成,本复合剂具备了转(电)炉炼钢所必需的促进化渣、造渣的物料,各组分巧妙结合、作用相辅相成;料球强度高、加工方便;应用效果好,具有成渣时间短、吹炼时间短、转炉操作平稳、无“返干”和喷溅现象,脱硫(S)和脱磷(P)效果显著、降低终点磷(P)和硫(S)含量,提高终点残锰(Mn)含量,降低钢铁料和石灰的消耗,提高了产量。

1182

1182

0

0

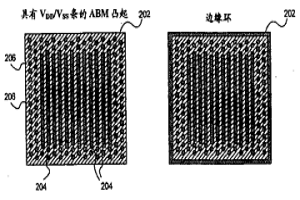

本发明描述一种方法,用于形成共用输入输出(I/O)位置,其适用于引线接合及焊料凸块倒装芯片连接,诸如控制塌陷芯片连接(C4)。本发明特别适于以铜当作互联材料的半导体芯片,其中在制造此芯片时使用的软电介质由于接合力而易损害。通过在垫座顶表面上提供具有贵金属的位置(26),且提供一扩散阻挡(22),以维持金属互联的高导电性,本发明使损害的危险减少。通过提供一种用于在基片(20)中所形成的特征中选择性淀积金属层之方法,使得在基片(20)中形成输入/输出位置的工艺步骤减少。因为本发明的输入/输出位置可以用于引线接合或焊料凸块连接,此使得芯片互联选择的灵活性增加,且也减少工艺的成本。

1017

1017

0

0

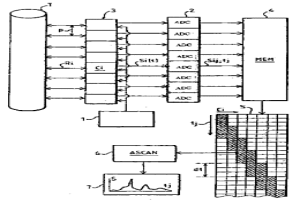

本发明涉及无损检验金属管(T)的设施,其中超声波传感器(3)包含可在选择的时间分别激发的换能器元件(Ci)。处理检测信号的下游电路(2,4,5)分析超声波激发时管子的整体响应(7)。本发明的特征在于只激发换能器元件产生单一发射,下游电路恢复(4)均通过换能器元件(Ci)检测的信号的样本(Sij),与之相关联(5)各连贯时间(tj)的偏移,以便通过修改所述连续时间之间的偏移,计算单一发射时,管子的数个整体响应。

988

988

0

0

从至少含有镍、钴、铁和酸溶性杂质的产物溶液中产生镍铁或镍锍的方法,所述方法包括如下步骤:A)使所述含有镍、钴、铁和酸溶性杂质的产物溶液(7)与离子交换树脂(8)接触,其中所述树脂从所述溶液中选择性地吸附镍和铁并使钴和酸溶性杂质留在萃余液(9)中;B)用硫酸溶液从所述树脂反萃取镍和铁,以产生有含镍和铁的洗脱液(11);C)中和所述洗脱液以沉淀出混合的镍铁氢氧化物产物(13);以及D)将所述混合的镍铁氢氧化物产物还原并熔炼以产生镍铁(29)或镍锍(24)。

1148

1148

0

0

一种装置,其包括具有表面的管芯,所述管芯包括:导电凸起的阵列;以及多个处于导电凸起阵列内的导电条。

1095

1095

0

0

本发明涉及一种制备中等纯度的硅的方法,其包括:通过在潜弧电炉中碳热还原二氧化硅制备硼含量低的硅;采用氧气或者氯气对液态硅进行精炼;在10-100Pa的低压下,通过喷射中性气体对已精炼的硅进行处理;偏析凝固。本发明还涉及被设计用作制造电子级或者光电级硅的原材料的中等纯度硅,其组成为(以重量分数计):杂质的总含量为100-400ppm,其中,金属元素的含量为30-300ppm;硼含量为1-10ppm;磷/硼之比为0.5-1.5。

750

750

0

0

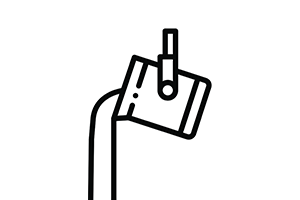

借助于保持和运动装置(11)保持在保持区域(12)中的接触杆(10)应插入到一具有探针纵轴(4)的、在一个端面(5)敞开的冶金技术的探针(3)中的方法。为此,将用于探针(3)的支承部位(2)以如下方式装备探针(3),使得探针的敞开的端面(5)面向一预设的插入方向。支承部位(2)具有探针定心元件(6),借助于其将探针(3)在支承部位(2)中横向于探针纵轴(4)观察保持在一预设的探针位置中。接触杆(10)的一个端部(9)沿着一横向于探针纵轴(4)延伸的引入方向被引入到一接触杆定心装置(8)中,直至接触杆(10)的端部(9)由于引入到接触杆定心装置(8)中因而横向于探针纵轴(4)观察定位在一预设的接触杆位置中,在该接触杆位置中,接触杆(10)的端部(9)与敞开的端面(5)对置。之后将接触杆(10)沿着探针纵轴(4)的方向运动且由此被插入到探针(3)中。

816

816

0

0

本发明涉及一种粉末冶金配方,包括石墨粉、铜粉、硬脂酸、氧化锌、铁粉、硫化亚锰、氧化铝、易切削剂、微粉蜡和增强剂;其特征在于:按质量计量:石墨粉1‑5份、铜粉5‑10份、硬脂酸2‑8份、氧化锌5‑8份、铁粉50‑98份、硫化亚锰 1‑5 份、氧化铝 5‑10 份、易切削剂0.2‑0.5份、微粉蜡0.5‑1份和增强剂0.2‑0.5份;在 60—70MPa 的压强下压制成设定形状的坯料备用;将所述产品坯料件送入烧结电炉中烧结成半成品件;经过浸油和蒸汽处理,清洗得到成品;本配方对环境污染小,本方法简化生产步骤,提高生产效率。

1014

1014

0

0

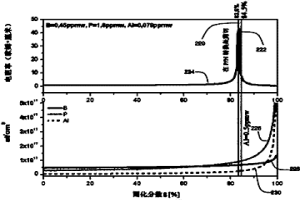

一种粉末冶金用铁基粉末,其包含铁基粉末和复合氧化物粉末,以质量%计,所述复合氧化物包含:15%到30%的Si,9%到18%的Al,3%到6%的B,0.5%到3%的Mg,2%至6%的Ca,0.01%到1%的Sr和45%到55%的O。

1035

1035

0

0

该冶金炉包括炉体铁皮、设于该炉体铁皮内侧的内衬耐火砖构成的底部壁、及设于该炉体铁皮内侧的金属制水冷板构成的侧壁。在水冷板与水冷板之间设置金属制的分隔件。炉本体由上部槽与下部槽构成,可分离成上部槽和下部槽。在上部槽与下部槽之间具有密封装置。作为预装铁水的铁水从中间包经导入通道导入到出铁口。残留铁水从扩大了的底吹喷嘴口排出。

781

781

0

0

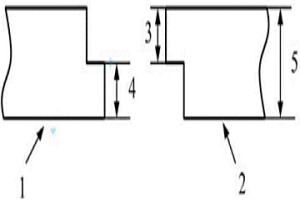

本发明为一种钛‑铝异种金属高强冶金结合的激光连接方法,该方法步骤为:待焊试件接头为在I型接头两个对接面上分别设置一个沿焊接件厚度方向的凸起平台,两个平台在焊接件长度及宽度方向等长,在厚度方向的高度之和为对接试板厚度。其次,进行焊前处理并优化激光焊接参数,完成第一次熔钎焊接;之后,在熔钎焊缝相邻的钛侧,进行第二次改性焊接,两焊缝相近但不交叉。本发明的连接方法利用异种金属高熔点差异特点,在高熔点钛侧相邻熔钎焊道旁进行第二次焊接,通过第二次焊接温度场对钛铝结合界面进行重熔改性,优化结合界面处相结构,减弱接头脆性,同时,采用特殊的接头结构,提高焊缝根部结合强度,增加接头可靠性。

1061

1061

0

0

本发明涉及一种专门设计用于制造太阳能电池的硅,其中,杂质的总含量为100-400ppm,硼含量为0.5-3ppm,磷/硼之比为1-3,金属元素的含量为30-300ppm。本发明也涉及一种由氧气或氯气精炼的、含有低于500ppm金属元素的冶金硅制备这种硅的方法,而且,该方法包括:在装备有热坩埚的电炉中,中性气氛下,将所述精炼硅重新熔化;在装备有热坩埚的电炉中移动硅熔体,以便进行等离子体精炼;采用一种混合气体作为等离子体形成气体进行等离子体精炼,所述混合气体包含氩以及至少一种选自于氯、氟、HCl和HF的气体;在铸锭模中,可控气氛下进行铸造,铸造期间,发生偏析凝固。

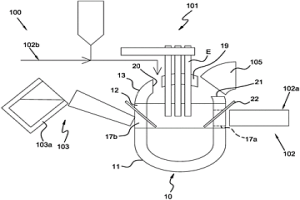

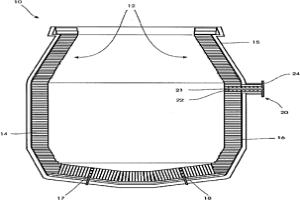

一种可转化到电弧炉或转化器的冶金炉(10),用于进行生产熔融态金属特别是钢或铸铁的生产过程,它包括一个容器,该容器又包括:下部壳体(11),用于容纳金属熔池,该金属熔池由熔融金属和炉渣上覆层组成,其中下部壳体(11)被倾斜地支撑并且设置有用于排出炉渣的除渣口(15)和用于敲击熔融金属的出铁口(16);以及上部壳体(12),其可移除地定位在下部壳体(11)上并且设置有至少一个用于通过其进给固态或熔融态炉料的进口(17a、17b),用于容器上部封闭的封闭顶盖(13),其中封闭顶盖(13)可移除地定位在上部壳体(12)上并设置有通过至少一个电极(E)的通道口(18)以及用于进给固态炉料的至少一个炉料口(20),其中进口(17a、17b)、通道口(18)、炉料口(20)中至少一个是封闭或者可以与可移除型封闭元件相关联,并且其中下部壳体(11)具有直径D,并且容器的总高度H的范围为从0.70D至1.25D,如果炉用作电弧炉则该范围优选为从0.70D至0.80D,而如果炉用作转化器则该范围优选为从0.80D至1.25D。

723

723

0

0

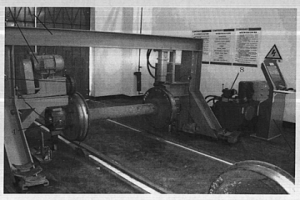

一种冶金特种车辆轮对轴承智能检测系统,系统包括:转动平台、液压泵、触摸显示器、个人电脑及机柜、信号转接板及信号采集卡、8路继电器输出模块、振动传感器、转速传感器、液压传感器和各部分连接线,信号通讯模块、驱动控制模块、数据采集与处理模块、数据报警及报表生成模块。将轮对放置在转动平台上,电脑控制将轮对提升至指定位置,在轮对两边轴承水平位置放置振动加速度传感器,再由电机带动皮带轮与车轮产生摩擦,当转速保持恒定时,车轮处于匀速转动状态,开始采集振动信号,采集完成以后,保存测试数据,将轮对放回原位。软件可以通过转速、当前轴承型号和振动信号,分析出此轮对是否存在轴承故障。本检测系统有效地提到了准确率和实时性,减少了检测时间,降低了检验成本。

1152

1152

0

0

本发明提供了一种一步冶金的闪速炉,包括反应塔,所述反应塔顶部设有喷嘴;所述反应塔下部连接熔池的一端,所述熔池的另一端上方设有上升烟道;所述反应塔下半部设有气体导入装置用于导入还原性气体,在反应塔下部空间形成还原气垫层。本发明通过还原气垫层的设置,使矿物中待冶炼的金属氧化物和Fe3O4几乎被完全还原成金属和FeO,进而使渣含待冶炼金属的量极低,并改善了炉渣的性质,使其粘性降低,利于排放。

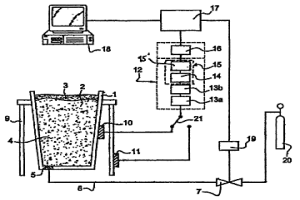

本发明的方法包括:通过容器(1)的底部引入搅拌气体,由固定到容器上或容器的支撑框架上的至少一个传感器接收可测量的机械振动,由高通滤波器(13A)并且优选地由低通滤波器(13B)过滤这样检测的振动信号,采样并数字化(15)所述振动信号以便对其进行第二滤波,第二滤波是数字滤波,并针对容器的振动响应被校准,对所述响应排序,以便对每个序列计算(17)时间移动均方值,从中提取测量的振动信号的总的有效值RMS(代表“均方根”),其中使用所述有效值控制提供给所述容器的搅拌气体的流量。本发明可用于炼钢厂的钢水桶、转炉、RH处理、电弧炉等的搅拌台。

1127

1127

0

0

本发明涉及一种用于确定尤其是包含熔融金属的炉(10)的阀门的状态的方法。在所述过程中,所述阀门(20)的所述耐火内衬的数据,比如材料、壁厚度、安装类型等等,被检测或测量且被评估。然后所述数据被采集且存储在数据结构里。基于至少一些所述测量的或确定的数据或参数根据所述数据结构生成计算模型,并且利用计算和后续分析,通过所述计算模型评估所述数据或参数。因此,除了测量之外,还可对冶金炉进行相关的或必有的确定过程和后续分析,从而确定在所述炉已经被使用之后所述炉的阀门的耐火内衬的当前状态。

750

750

0

0

本发明提供了一种高性能压铸用热作模具钢,其由按重量百分数计的如下元素组成:C:0.35~0.40%;Si:0.10~0.40%;Mn:0.30~0.50%;Cr:5.00~5.50%;V:0.50~0.70%;Mo:1.90~2.30%;Co:0.40~0.60%;Nb:0.03~0.05%,余量为铁和不可避免的杂质,所述不可避免的杂质中,P:≤0.015%;S:≤0.05%。本发明的优点在于:化学成分的配比更加合理,降低碳元素、硅元素、钒元素的含量,提高钼元素含量,并加入适量的铌元素、钴元素,通过Nb、Co、Cr、Mo、V等合金元素的固溶强化与沉淀强化作用提高了材料高温强度和热稳定性。

946

946

0

0

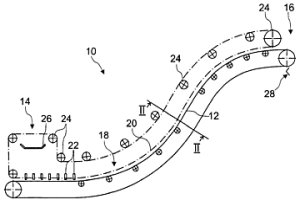

本实用新型涉及一种冶金炉设备、冶金炉加料设备以及带式传送机系统(10),其中带式传送机系统包括:循环传送带(12),该循环传送带用于沿着传送路径(18)传送该循环传送带上的散装材料;以及保持装置,被构造成在传送路径(18)的倾斜部分上将散装材料保持在传送带(12)上。保持装置包括一循环序列的彼此隔开的保持片(22),所述保持片被引导为与传送带(12)接触,并且至少在传送带的倾斜部分上与传送带(12)一起前进。保持片(22)横向地延伸到传送路径(18),以临时在传送带(12)上限定用于散装材料的滞留隔室。

1111

1111

0

0

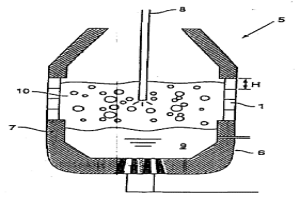

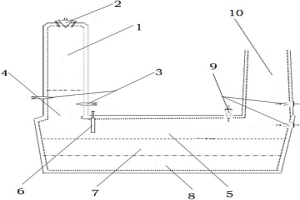

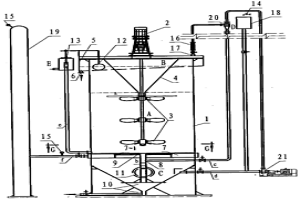

本发明公开了一种冶金选矿浮选充气新工艺及其专用设备,特点是,在矿物浮选工序中采用自平衡水隔离微泡发生充气方式进行完全覆盖微泡式充气,专用设备包括主机、泡沫溢出系统、微泡发生分离器、微泡发生系统和自动控制液位式矿浆调节机构等,使用本发明技术的浮选柱/浸出槽/氧化槽,工作时由槽底部产生大量全覆盖无死角上升的微泡,与下降的矿浆逆向流动,强化了矿物颗粒搅拌效果,矿浆不沉槽无死角,浮选液面泡沫层非常稳定,能够得到所要求的精矿产品,提高浮选回收率,浸出槽内大量微泡的停留时间加长,使溶解氧速度加快,氧利用率可增加40%,使氧化反应更充分,浸出速度更高更快,达到了强化氧化浸出,提高回收率之目的,进而提高了效益。

978

978

0

0

本发明公开了一种膜片阀阀瓣的粉末冶金制备方法,包括有以下步骤:配置铁基混合粉末,使其含有以下质量百分比的成分,含Mo:0.5~1.2%以及Mn:0.1~0.25%作为预合金,余量为铁及杂质,并且向该铁基混合粉末中添加0.6~4.2%的Al粉、0.6~1.2%的Cu粉、0.5~1.5%的Ni粉,0.5~1.2%的石墨粉和0.21~4.9%的聚酰胺蜡片状粉末,该聚酰胺蜡片状粉末的长径的平均粒径为200μm以下,厚度为30μm以下;再经过压制、烧结成型得到阀片工件;本发明制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

859

859

0

0

本发明公开了一种高强度粉末冶金气门导管的材料配方,其特征在于,该材料包括水雾化铁粉、铜粉、磷铁粉、石墨粉和微细石蜡粉,其中水雾化铁粉为基粉,在水雾化铁粉中,含有1.0-2.0%的铜粉,磷铁粉的含量为0.2-0.5%,石墨粉的含量为0.6-1.0%,微细石蜡粉的含量为0.8%,剩余部分均为水雾化铁粉。通过以上材料的配置,本发明能有效的降低气门导管的制造成本。

1191

1191

0

0

本发明公开了一种膜片阀阀片的粉末冶金制备方法,包括有以下步骤:配置混合粉末原料,在基础原料粉低合金钢粉中增加组分润滑剂、碳粉、树木灰烬,各组分的加入量以基础原料粉低合金钢粉的质量为基数计,润滑剂为0.6%、碳粉为0.4%、树木灰烬为0.4%,再经过压制、烧结成型得到阀杆毛坯件。本发明制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!