全部

773

773

0

0

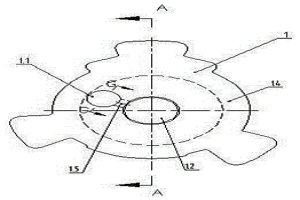

本发明公开了一种汽车发动机粉末冶金转子,包括转子体;转子体是以粉末冶金为主体的盘状构件,包括盘体、盘体中心的中心孔;转子体端面设有轴向的盲孔,转子体中设有径向的工艺孔,将盲孔、中心孔连通,构成从转子体端面向中心孔的进油通道;转子体中沿圆周方向设有数个径向的出油孔,从中心孔通向转子体外壁;进一步改进在于:油孔分布于垂直于中心孔中心轴线的不同截面上;中心孔内孔孔壁设有耐磨复合层。本发明还公开了三种该汽车发动机粉末冶金转子制造方法。本发明结构强度高,能提供充分润滑,强度高,韧性高,耐磨性好,使用寿命长。

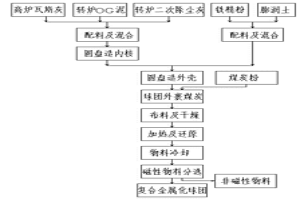

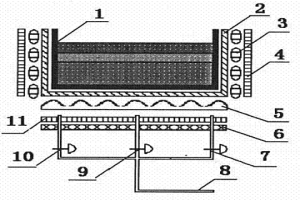

本发明涉及冶金和矿物工程技术领域,公开了一种利用冶金含铁尘泥生产的高强度复合金属化球团及其生产工艺。它包括内核、外壳,内核由冶金含铁尘泥组成,冶金含铁尘泥由高炉瓦斯灰、转炉OG泥、转炉二次除尘灰按质量比为650:580~610:55~70的比例混合而成,外壳由铁精矿与膨润土按质量比为650:13~18的比例混合而成,冶金含铁尘泥与铁精矿的质量比为60~65:35~40,内核的粒度为20~25mm,外壳的厚度为5~10mm。其生产工艺包括制备内核、包裹外壳形成复合金属化球团、复合金属化球团的布料与干燥,复合金属化球团的还原焙烧、高温还原复合金属化球团的冷却与分选等步骤。本发明制备的复合金属化球团金属化率达到90%以上、抗压强度大于1600N/个球,将废弃的冶金含铁尘泥回收利用,减少环境污染。

764

764

0

0

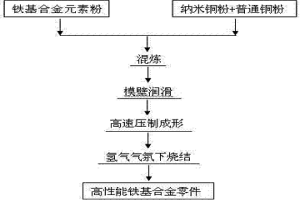

一种改善高速压制制备铁基粉末冶金零件性能的方法,属于粉末冶金技术领域。本发明采用纳米铜粉替换铁基混合粉中部分铜粉的优化方法,将其在充有高纯氩气的手套箱中按一定质量分数配好并装入混料筒中,密封混料筒,在心式滚筒机上混炼一定时间,得到均匀的铁基粉末混合物;采用硬脂酸锌丙酮悬浮液为模壁润滑剂,通过高速压制技术制备铁基零件。将零件经过1150~1280℃于氢气保护气氛下烧结一定时间获得高性能的铁基制品。本发明将纳米金属粉末结合先进的高速压制技术,成功制备出了具有高力学性能的铁基粉末冶金零件,且具有制备工艺简单、成本低、生产效率高、零件密度和力学性能稳定以及零件烧结尺寸精度高等优点。

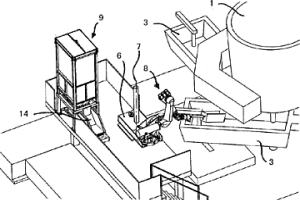

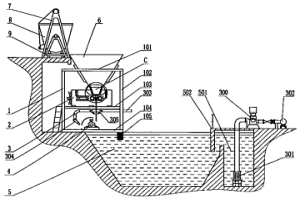

本发明涉及一种用于将粉末状物质(21)涂覆在冶金容器(3)中的金属熔液的液面上的方法和设备,以及所述设备在用于生产钢制浇注产品的连续浇注设备上的用途。本发明的任务是,实现开始时提到的方式的方法和设备,所述方法和设备与已知的背景技术相比能够表现得明显地更简单、运行故障更少且成本更低。本发明的另一个任务是,减少在计量粉末状物质(21)时的粉尘飞扬。所述这些任务通过具有下列处理步骤的方法解决:-将挖斗(10)推入粉末状物质(21)的堆料锥体(14)中,其中所述挖斗(10)容纳一定量的粉末状物质(21);-计量处于所述挖斗(10)中的所述粉末状物质(21),其中从所述挖斗(10)中计量地移除所述粉末状物质(21)的一定份额;紧接着-运送所述挖斗(10)以及包含在内的所述粉末状物质(21)至所述冶金容器(3);然后-将所述挖斗(10)在所述冶金容器(3)的上方倒空,从而使所述粉末状物质(21)涂覆所述熔液的液面上。

1170

1170

0

0

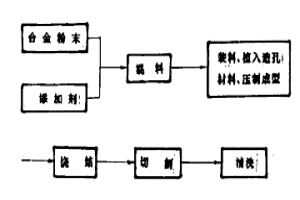

本发明公开了一种粉末冶金多孔材料制造工艺。它包括混合备料、压制成型、烧结和切割等工序。它解决已有工艺制得的多孔材料存在贯通孔少,孔道曲折,孔的排布不能根据需要而设计等不足。其特点(1)工艺简单、无污染;(2)按该工艺制得粉末冶金多孔材料贯通孔多,孔道平直,又可根据需要进行排布等。用该工艺制得的粉末冶金多孔材料可用于制造分离、过滤、导流、限流、阻尼等元件。

1122

1122

0

0

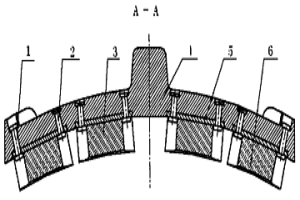

本发明涉及一种货车车厢粉末冶金闸瓦,由瓦背(4)、刹车块(3)连接构成,瓦背材料采用QT400-18,一次铸造成型,刹车块与瓦背采用焊接或者铆接连接结构,刹车块(3)上的粉末冶金摩擦块(6)采用粉末冶金磨擦材料:以铁为基体,加入铅、石墨、二硫化钼、铜、三氧化二铝等按比例混合均匀,经冷压、加压烧结而成。本发明具有结构可靠,制动摩擦性能稳定,表面温升低,离散度小,耐磨性好等特征,可适用于时速在160KM/H及其以下铁路货车车厢的制动。

999

999

0

0

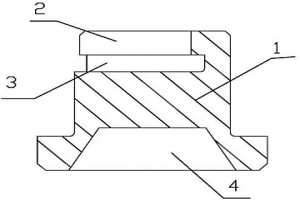

本实用新型公开了柴油机喷油泵用粉末冶金弹簧下座及其专用加工模具,其特征在于:它由粉末冶金弹簧下座本体构成,所述的粉末冶金弹簧下座本体采用粉末冶金压制成型,粉末冶金弹簧下座本体的顶部和底部分别设有上孔和斜孔,在粉末冶金弹簧下座本体的中上部设有凹槽,上孔位于凹槽的正上方并相互连通,斜孔的中心轴线与粉末冶金弹簧下座本体的中心轴线重合。其专用加工模具,由固定套、中模、上冲模、下一冲模和下二冲模构成。该柴油机喷油泵用粉末冶金弹簧下座及其专用加工模具,加工工序少,尺寸由模具控制,尺寸一致性好,加工简单,节约原材料,材料利用率高达90%,降低了生产成本,生产效率也大大提高了。

1078

1078

0

0

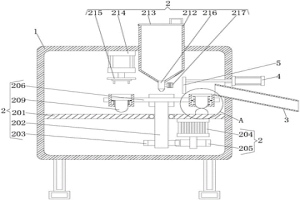

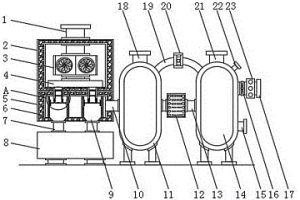

本实用新型公开了一种环保型冶金设备,涉及冶金设备技术领域,包括冶金设备本体,冶金设备本体的顶面中部固定安装有投料斗,冶金设备本体的顶面两侧均固定安装有废气管,废气管的顶端固定安装有第一导管,第一导管的中部固定安装有风机。本实用新型通过在降尘室内设置水盘以及雾化喷头,能够将废气中的杂质颗粒清理掉,并且能够将易溶于水的有毒气体净化掉,从而避免对人体造成伤害,通过在净化室内设置第一过滤棉板、活性炭板和第二过滤棉板,能够将废气中不溶于水的有毒气体过滤掉,从而保证净化后的废气不再污染环境,提高该冶金设备的环保性能,使冶金企业朝良好的方向发展。

1102

1102

0

0

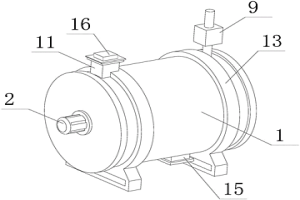

本实用新型涉及生物冶金技术领域,具体为一种高效率生物冶金设备,包括基础冶金罐体,所述的基础冶金罐体的一端固定连接有搅拌电机,所述的搅拌电机的输出端固定连接有中心连接柱,所述的中心连接柱贯穿基础冶金罐体固定连接有搅拌齿,所述的基础冶金罐体的内部固定连接有通气管道,所述的通气管道的外表面开设有通气孔。本实用新型的优点在于:该一种高效率生物冶金设备,该装置通过设置有进料斗,可以减少空气从进料斗排出的量,使得气体通过过滤盒排出,由于过滤盒的内部设置有活性炭,过滤盒内的活性炭可以吸附空气中的一部分化学物质,利于减少气体对周围环境的影响,从而可以提高作业环境,有利于周围工作人员的身体健康。

699

699

0

0

本实用新型公开了一种冶金用衬胶酸洗槽,涉及冶金生产技术领域,包括:酸洗箱、上料结构、废气抽排结构和夹持结构;所述酸洗箱的顶部安装有上料结构,所述上料结构上安装有夹持结构,所述废气抽排结构安装在酸洗箱的一侧,过设置上料结构和夹持结构,固定板和活动板的配合下对冶金件夹持,在气缸的伸缩作业配合下更好的对冶金件的酸化处理,通过将冶金件放置在两相邻的旋转体之间,在旋转轴旋转配合下,能够保证相邻的两旋转体的表面与密封盖板的内壁贴合,能够实现冶金件的循环酸洗作业,提高冶金酸化效率,同时避免在上料时,酸性气体大肆溢出,更有效阻止酸性气体的排出,达到环保的效果。

709

709

0

0

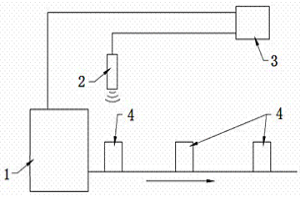

本实用新型公开了一种粉末冶金零件长度自动在线检测装置,包括粉末冶金成形压机,在粉末冶金成形压机上设有传感器和数据分析控制器,所述的数据分析控制器与粉末冶金成形压机相连,所述的传感器与数据分析控制器相连。本实用新型的粉末冶金零件长度自动在线检测装置,在粉末冶金成形压机上增设传感器和数据分析控制器,并实现他们之间的联动,就能够满足在线实时检测粉末冶金零件长度的使用需求,效率高,使用方便,具有很好的实用性,具有很好的经济前景,能产生很好的社会效益。

1081

1081

0

0

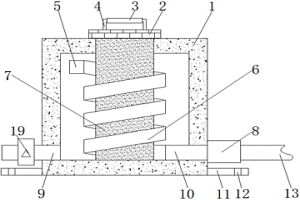

本实用新型公开了一种便于更换化工冶金渣罐的余热回收装置,包括储水箱,所述储水箱内顶壁的中部固定镶嵌有冶金渣罐,冶金渣罐的底面与储水箱的内底壁固定连接,冶金渣罐的内侧壁固定连接有整圈的固定板,冶金渣罐的内部放置有渣罐内胆,渣罐内胆内侧壁的上部固定连接有整圈的挡板。该便于更换化工冶金渣罐的余热回收装置,通过设置有安装板和安装孔的配合,能够使该回收装置更加稳定,防止该回收装置在使用的过程中发生倾倒或移动的现象,通过设置有阀门,能够对储水箱中的热水进行控制,使该回收装置使用方便,通过设置有排水管,能够使经过螺旋管加热后的水排进储水箱的内部,使水始终围绕冶金渣罐,使冶金渣罐对水进行二次加热。

1189

1189

0

0

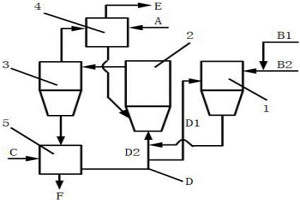

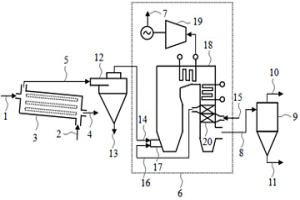

一种降低冶金级氧化铝中α‑氧化铝含量的装置,属于冶金技术领域;降低冶金级氧化铝中α‑氧化铝含量的装置包括燃烧炉、焙烧炉、分离器、预热器和冷却器;采用降低冶金级氧化铝中α‑氧化铝含量的装置降低α‑氧化铝含量方法包括以下步骤:(1)燃烧;(2)预热;(3)焙烧;(4)分离;(5)冷却。本实用新型的降低冶金级氧化铝中α‑氧化铝含量的装置及方法,可大大降低冶金级氧化铝中α‑氧化铝的含量;增加冶金级氧化铝的比表面积和分散度,增强氟化氢的吸附能力,改善环境;提高冶金级氧化铝的溶解性能,缩短其溶解时间;减少结壳挂壁或在电解槽底沉淀,降低劳动强度;提高电流效率,减少电解铝直流电耗。

1067

1067

0

0

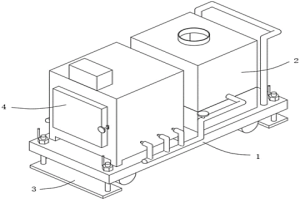

本实用新型涉及冶金设备技术领域,具体地说,涉及一种矿石冶金用金属提炼装置。其包括提炼装置,提炼装置上方安装有冶金炉,提炼装置前端上表面开设有安装槽,冶金炉底端设有的支撑腿放置于安装槽内部,提炼装置底端安装有移动轮,移动轮内部设有转动杆,提炼装置底端固定有移动座,移动座内部开设有转动孔,转动杆位于转动孔内部,且转动杆与转动孔转动连接,提炼装置后端固定安装有推杆,该实用新型中,通过移动轮与移动座之间的转动,便于带动提炼装置进行移动,从而使冶金炉进行移动,通过设置的摩擦钢板,可在移动后对提炼装置进行固定,设置的蓄水箱,便于在冶金工作结束后,通过喷头喷水至冶金炉表面对冶金炉进行降温。

961

961

0

0

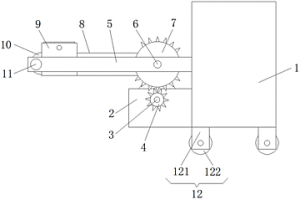

本实用新型公开了一种冶金粉末用加料系统,包括冶金装置,所述冶金装置左侧的底部焊接有托板,所述托板的后侧焊接有电机,所述电机的输出轴贯穿至托板的前侧并固定连接有齿轮一,所述冶金装置的左侧焊接有位于托板顶部的固定架一。本实用新型通过启动电机带动齿轮一转动,进一步带动齿轮二转动,最后带动存料斗以转轴为转动轴线转动,存料斗顶部的开口位于冶金装置的顶部且倾斜,然后存料斗内的粉末物料即可倒入冶金装置的内腔进行加工,如此不需要人工借助攀爬工具加料,保证了使用者的人身安全,降低了工作强度和冶金效率,该冶金粉末用加料系统,具备不需要人工操作,使用安全性高,效率高的优点。

898

898

0

0

本实用新型提供一种粉末冶金成型设备,涉及冶金设备领域。该粉末冶金成型设备,包括机体、冶金机构、出料管、导料气缸、导料板和箱门,所述冶金机构的两端与机体两侧内壁的底部固定连接,所述出料管的左端与机体顶端的右侧面连通,所述导料气缸的左端与机体顶端的右侧面固定连接,所述导料板顶端的右侧面与导料气缸的左端固定连接。该粉末冶金成型设备,通过设置的导料气缸、导料板和出料管,首先控制导料气缸启动,导料气缸启动就能够带动导料板向右移动,导料板向右移动就可以把加工模件给传输到出料管的内部,这时出料管就可以完成冶金件的自动出料,从而很大程度降低了工作人员的劳动力度。

1030

1030

0

0

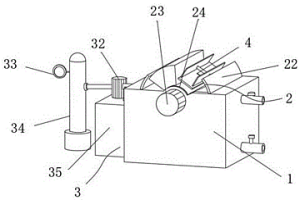

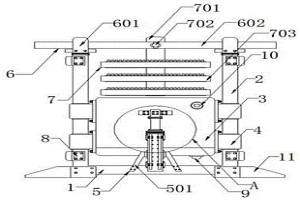

本实用新型涉及双联齿轮加工技术领域,且公开了一种用于加工铁基粉末冶金双联齿轮的浸料机,解决了目前的铁基粉末冶金双联齿轮的浸料机,在对铁基粉末冶金双联齿轮进行浸泡式,大量的铁基粉末冶金双联齿轮同时进行浸泡,进而导致其浸泡的不够充分,且在换装铁基粉末冶金双联齿轮时,由于其高度的提升不便于工作人员对其进行换装的技术问题,其包括浸料底板,浸料底板的顶部固定安装有两个立柱支杆,两个立柱支杆位于同一水平面;本实用新型,具有避免积存造成油液浪费,降低铁基粉末冶金双联齿轮的接触面由此充分的对其进行浸泡,以及便于工作人员对铁基粉末冶金双联齿轮进行抓取换装,由此加快其浸泡的效率。

1214

1214

0

0

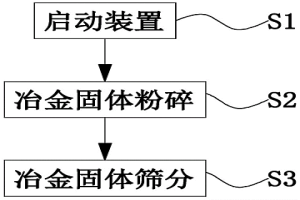

本发明提供的一种冶金固体废弃物回收再利用方法,该冶金固体废弃物回收再利用方法采用如下冶金固体废弃物回收再利用装置,冶金固体废弃物回收再利用装置包括加工外壳、粉碎单元和分离单元,所述加工外壳外壁左右对称开设有进料口,粉碎单元安装在加工外壳内壁上,分离单元设置在加工外壳下端内壁上;本发明针能够解决“目前的冶金固体在进行回收处理时大部分是采用鄂式破碎机对其进行破碎处理,以将其内部的冶金金属与废弃物进行分离,因此无法将冶金固体进行粉碎分离,以致于无法有效地将冶金固体内部残留的细小微粒金属进行筛选,从而导致分离不彻底,仍会造成环境污染,且造成资源浪费”等问题。

1013

1013

0

0

本发明公开了一种粉末冶金制备发动机气门座的方法,通过本制备方法制得的具有特定组分的粉末冶金气门座,除由合金元素带来的增益效果外,粉末冶金气门座的各项性能均得到明显提升,制得的气门座的抗拉强度达到1260MPa,径向压溃强度达到914MPa,洛式硬度达到69HRC,韧性达到8.5?MPa·m1/2,气门座的致密度达到98.7%,优于现有制备工艺制得的粉末冶金气门座,同时,本发明省略了昂贵的渗铜工艺,在生产成本上明显降低了制造成本,易于推广应用。

928

928

0

0

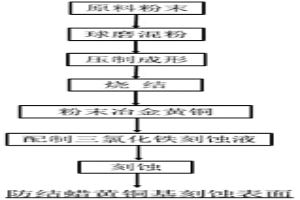

本发明公开了一种有防结蜡功能的粉末冶金黄铜基刻蚀材料及制备方法。其特征在于:上述有防结蜡功能的粉末冶金黄铜基刻蚀材料及制备方法包括:步骤1,采用粉末冶金法制备黄铜基材料;步骤2,采用三氯化铁溶液对所述黄铜基材料进行刻蚀处理。该黄铜基刻蚀表面在水-油-固三项体系中通过形成稳定的“水膜”,阻隔油与表面的接触,进而使油中的石蜡难以粘附在固体表面。其防结蜡性能优异,为研制复杂结构粉末冶金防结蜡器件提供了支持。

990

990

0

0

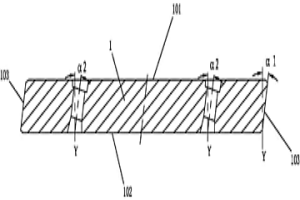

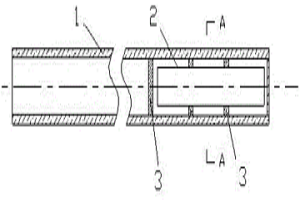

本发明涉及一种内孔与分模面成倾斜角的粉末冶金零件及其模具结构,包括通过粉末冶金一次压制成型的零件本体,所述零件本体上设有相互平行的上、下分模面和沿零件本体轮廓盘绕的侧面,侧面与中垂线构成夹角α1,零件本体上开设有至少一个内孔,内孔贯穿上、下分模面且其中心轴线与中垂线之间构成夹角α2,所述α1等于α2,其模具结构,包括芯棒、上模、中模、下模、送料板以及送粉器;该粉末冶金一次压制成型的零件本体,其具备粉末冶金工艺良好的化学、机械、物理性能,尺寸精度高。

1123

1123

0

0

本实用新型公开了一种冶金废气回收利用制酸设备,包括能量回收箱、除尘箱、净化喷淋塔和制酸塔。有益效果:本实用新型设置能够通过汽轮发电机回收利用冶金废气中的高温能量,且能够利用冶金废气中的能量使清洁刷上下往复运动,自动对除尘滤袋上的积累的灰尘进行清理,从而更加充分的利用了冶金废气中包含的能量,无需单独为除尘器连通电路,节约电力能源的同时,也能够在不影响冶金废气制酸的同时使除尘滤袋保持高效率除尘,进而提高了冶金废气回收利用制酸设备的制酸效率,同时能够对仍含有少量酸性气体的冶金废气经尾气净化器净化后再通过废气出口排出,从而大大提高了冶金废气回收利用制酸设备对冶金废气的回收利用率,也更加环保。

932

932

0

0

一种冶金吊车拆除方法包括:使用第一汽车吊将冶金吊车的板钩放至地面,使用第二汽车吊将板钩运送至指定位置;使用电葫芦将冶金吊车的主小车和副小车上的减速机和卷筒拆除;使用另一冶金吊车将所述冶金吊车拖运至厂房另一侧的吊装梁,卷扬机拆除主小车和副小车车体;利用电葫芦和卷扬机分解拆除驾驶室以及电气室;使用所述另一冶金吊车将冶金吊车拖运至厂房的所述一侧,使用电葫芦拆除第一和第二副梁以及第一和第二副端梁;使用电葫芦拆除第一和第二主端梁;使用电葫芦拆除主小车走行装置、主小车传动系统、副小车走行装置、副小车传动系统,拆除第一和第二主端梁上的轨道;对第一和第二主梁局部挖空,使用电葫芦分段拆除第一和第二主梁。

805

805

0

0

本发明涉及一种高温冶金渣的热能回收利用方法及装置,利用高温冶金渣与空气进行换热,常温空气吸收高温冶金渣的热能产生高温热空气,并将生成的高温热空气用于发电使用的过程。高温冶金渣的热能回收利用方法包括如下3个过程:(1)高温冶金渣产生热空气过程;(2)高温热空气发电过程;(3)发电废气除尘过程。本发明还对高温热空气发电过程中热空气与高炉煤气点火所需的锅炉燃烧器进行了开发,针对冶金渣换热所产生的热空气含有较多渣粒细粉对燃烧器的影响方面进行了创新。本发明具有工艺简单、操作稳定、成本低、效益高,与冶金工业的现有装备和工况匹配性良好的特点,为高温冶金渣所产热空气的低成本高价值利用提供了良好的技术保障。

968

968

0

0

一种冶金熔渣取样装置及该装置的使用方法,属于冶金技术领域,用于生产现场高温熔融状态下冶金渣的在线取样。其技术方案是:冶金熔渣取样装置由纸质保护套管及玻璃真空取样芯两部分组成。真空取样芯安装在保护套管内,并由泥料固定。取样执行机构夹持保护套管伸入到钢水表面的熔渣中,静置片刻,然后将熔渣取样装置从熔渣中取出冷却,待渣样完全凝固后送检。本发明是冶金熔渣取样工艺的创新,改变了目前冶金熔渣取样的落后面貌。本发明的熔渣取样装置及该装置的使用方法简便易行,有效改善了现场作业环境及工人的劳动强度,提高了高温熔渣取样的质量稳定性与取样成功率,实现了冶金高温熔渣在线自动取样,有利于冶金自动化程度的进一步提高。

1099

1099

0

0

本发明公开了一种高纯铁精矿全氢还原制备粉末冶金铁粉的方法,包括以下步骤:步骤(1):氢还原;步骤(2):磨矿和筛分步骤(3):电加热致密化。本发明提出一种高纯铁精矿全氢冶金的新方法,完全不适用含碳能源和还原剂,从传统的碳冶金转变为氢冶金,根本上杜绝了环境污染问题,消除了碳排放。本发明提出的利用氢冶金取代碳冶金,氢气的分子量小、穿透力强、扩散能力强,还原效果好,能够加快反应速率,提高生产效率。本发明提出的电加热处理还原铁粉,能够提高铁粉致密度,消除加工硬化,增加松装密度,改善压缩性能,提高粉末冶金铁粉的质量。本发明直接利用微细的高纯铁精矿,通过氢还原,然后高温致密化后,即可获得粉末冶金铁粉。

1119

1119

0

0

本发明涉及一种冶金熔渣处理方法,将冶炼炉中的冶金熔渣收集到一个熔渣灌内,通过运送设备将该熔渣罐运送到一个倾翻装置上;启动所述倾翻装置将冶金熔渣倾翻到一个熔渣轧制装置内,该熔渣轧制装置包括一个料斗,料斗底部出口处设有一对转动的轧辊,该轧辊将冶金熔渣轧制成片状熔渣物,并对外连续输出;使所述片状熔渣物连续通过一个喷水冷却装置,对所述片状熔渣物进行急速冷却处理;使所述片状熔渣物进入一个破碎装置,由该破碎装置将所述片状熔渣物进行粒化处理形成熔渣颗粒,所述的破碎装置包括一个旋转的破碎辊,破碎辊上设有多个破碎齿;将所述熔渣颗粒抛入一个冷却池内完全冷却。

784

784

0

0

本发明公开了一种由粉末冶金材料制成的耐高低温含油轴承及其制造方法,其特征在于:所述冶金材料由重量百分比的一下原材料制成:C:35~40%,Cu:35~40%,其余为Fe,其中所述C和Cu的量相同。本发明还提供了该种含油轴承的制造方法,包括电镀包覆→混料→压制成型→还原烧结→精整→清洗→浸油等步骤。本发明的粉末冶金材料提高了石墨的含量,用本发明的粉末冶金材料制成的含油轴承,能适应300°C以下及低温-60°C以上的环境连续使用,填补了高温、低温对含油轴承需求的空白。

693

693

0

0

一种粉末冶金用复合金属粉末,它是在铜以外的金属粉上形成5重量%~75重量%的铜或者铜合金包覆层的粉末冶金用复合金属粉末,与该金属粉末中的钙含量为≤0.02重量%的粉末冶金用复合金属粉末相关,得到在烧结后具有稳定的强度的能够制造烧结部件的粉末冶金用复合金属粉末。

836

836

0

0

一种采用液态滤网冶金提纯的方法和装置,属于冶金领域。本发明方法包括,定向凝固冶金提纯金属过程中加入一定量的其他低熔点金属或合金元素,在铸锭冷却过程中低熔点合金形成液态滤网,而被提纯金属中各种杂质随滤网由下而上过滤到铸锭表面。装置包括:真空炉体;设置于炉体中的石墨坩埚;设置于石墨坩埚外围的隔热笼;位于石墨坩埚与隔热笼之间的加热器,以及位于底部的定点充气冷却系统。本发明装置在铸锭炉基础上,不仅对热场做了恰当改进,还增加了定点充气冷却系统,使之适用于过滤法冶金提纯。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!