全部

813

813

0

0

本发明公开了一种由粉末冶金材料制成的耐高低温含油轴承及其制造方法,其特征在于:所述冶金材料由重量百分比的一下原材料制成:C:35~40%,Cu:35~40%,其余为Fe,其中所述C和Cu的量相同。本发明还提供了该种含油轴承的制造方法,包括电镀包覆→混料→压制成型→还原烧结→精整→清洗→浸油等步骤。本发明的粉末冶金材料提高了石墨的含量,用本发明的粉末冶金材料制成的含油轴承,能适应300°C以下及低温-60°C以上的环境连续使用,填补了高温、低温对含油轴承需求的空白。

707

707

0

0

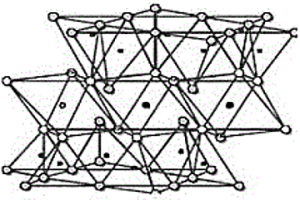

一种粉末冶金用复合金属粉末,它是在铜以外的金属粉上形成5重量%~75重量%的铜或者铜合金包覆层的粉末冶金用复合金属粉末,与该金属粉末中的钙含量为≤0.02重量%的粉末冶金用复合金属粉末相关,得到在烧结后具有稳定的强度的能够制造烧结部件的粉末冶金用复合金属粉末。

847

847

0

0

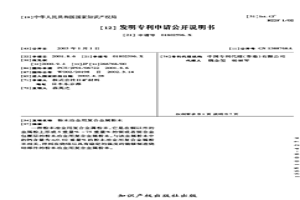

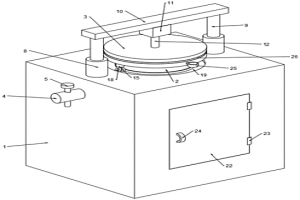

一种采用液态滤网冶金提纯的方法和装置,属于冶金领域。本发明方法包括,定向凝固冶金提纯金属过程中加入一定量的其他低熔点金属或合金元素,在铸锭冷却过程中低熔点合金形成液态滤网,而被提纯金属中各种杂质随滤网由下而上过滤到铸锭表面。装置包括:真空炉体;设置于炉体中的石墨坩埚;设置于石墨坩埚外围的隔热笼;位于石墨坩埚与隔热笼之间的加热器,以及位于底部的定点充气冷却系统。本发明装置在铸锭炉基础上,不仅对热场做了恰当改进,还增加了定点充气冷却系统,使之适用于过滤法冶金提纯。

1118

1118

0

0

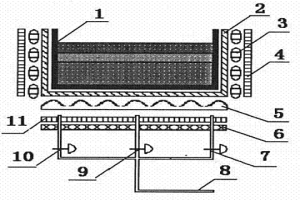

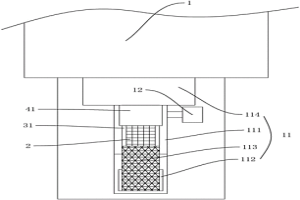

本发明涉及冶金渣处理领域,具体涉及一种冶金渣处理方法及系统。所述冶金渣处理系统包括密闭罩、渣罐倾翻装置、移动渣床、冶金渣处理车,所述密闭罩顶部设有渣罐出入的窗口,渣罐从该窗口进入,放置在渣罐倾翻装置上,通过锁扣将渣罐固定在倾翻架上,渣罐倾翻装置实施翻转动作,将熔融或半熔融状态渣倾倒在移动渣床上,同时所述冶金渣处理车上的破碎器开始旋转,将移动渣床上的热渣摊平,冶金渣处理车可根据需要在破碎器旋转的同时前后移动。采用移动渣床、固定渣罐倾翻装置的作业形式,且卸料口设置在厂房中部,可以节省厂房长度和面积,降低制造和使用成本,使得冶金渣处理设备作业灵活,缩短作业周期,提高生产率。

741

741

0

0

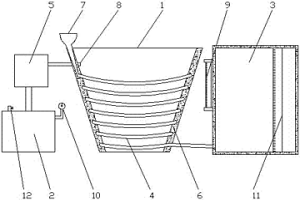

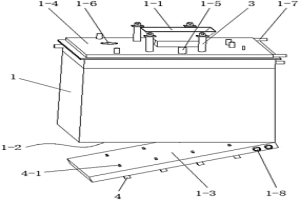

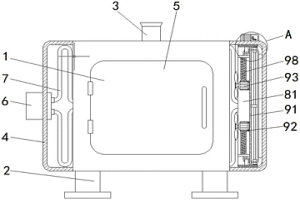

本实用新型涉及冶金加工设备技术领域,尤其是一种用于冶金原料干燥设备,包括箱体,所述箱体的内腔装配有混合装置,所述箱体的内腔且位于所述混合装置的下方安装有凹型块,所述凹型块的内表面安装有可滑动的收集箱,所述收集箱的内壁装配有加热棒。当需要对冶金原料进行烘干时,通过两侧的搅拌块对冶金原料进行搅拌,并将加热棒边缘的冶金原料与收集箱中部的冶金原料进行互换,进而使收集箱中的冶金原料进行充分加热,进而减少烘干所需要的时间,进而有效的提高了冶金原料加工的效率,并且减少了加热棒所需要的能量,从而节约了能源。

1085

1085

0

0

本新型公开了一种冶金渣余热回收装置,其结构包括冶金渣罐、气体收集罐、热水收集罐、水管、气体回收装置和保温装置,所述冶金渣罐的侧部分布有水管,所述水管的顶部设有冷水进口,所述水管的底部连接于热水收集罐,所述热水收集罐的左部设有温度计,所述冶金渣罐的内部设有进气口,所述进气口的左部设有气体回收装置,所述气体回收装置的内部设有精密过滤网,所述气体回收装置的底部设有气体收集罐,所述冶金渣罐、气体收集罐、热水收集罐和气体回收装置的外部均设有保温装置。该冶金渣余热回收装置,高效的将冶金渣余热回收的热量进行保温,有效的利用冶金渣产生的热量,将余热变成热气体和热水,经济实用性较强,节能环保。

1026

1026

0

0

本实用新型涉及烧结炉的技术领域,尤其涉及一种可提高冶金制品成品率的烧结炉,其包括烧结炉本体,所述烧结炉本体上设置有用于传送冶金制品的传送装置、电机以及烧结段,所述电机用于驱动传送装置移动以间接将冶金制品移动到烧结段内,以使冶金制品在烧结段被烧结,所述传送装置靠近烧结段的一侧平铺有用于承载冶金制品的承载组件,所述承载组件上设有与承载组件相配合并能完全盖合住冶金制品的防护组件,所述防护组件可拆卸式安装在承载组件上。本实用新型具有提高冶金制品成品率、减少冶金制品被报废的效果。

772

772

0

0

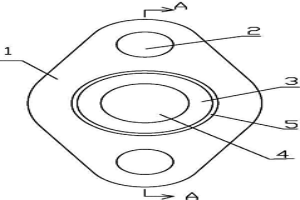

本实用新型公开了农柴转向器粉末冶金拨叉套,其特征在于:它由粉末冶金拨叉套本体和粉末冶金轴套构成,粉末冶金拨叉套本体固定在粉末冶金轴套一端外壁上并成为一体,在粉末冶金拨叉套本体上对称设有两个螺丝过孔,在粉末冶金轴套的中部设有中心轴孔,在粉末冶金拨叉套本体的侧壁上设有环形凹槽。该农柴转向器粉末冶金拨叉套,与目前在农柴转向器中所使用的从拨叉套相比,由于是通过粉末冶金压制烧结为一整体,其整体密度大于5g/cm3,所以制作容易,制作成本费低,耐磨性能好,使用方便。

856

856

0

0

本申请提供了一种焦炭的冶金效果的比较方法及系统,该方法及系统首先获取多种焦炭中每种焦炭的多个质量指标;然后根据上述质量指标和高炉的焦炭使用标准取得焦炭的标准极差;再后将上述数据以及高炉的成本控制指标、质量指标对产量的影响系数和质量指标对焦比的影响系数代入预设的冶金价值计算公式,计算得到每种焦炭的每一质量指标对应的冶金价值;然后将每一质量指标对应的冶金价值予以平均得到每种焦炭的平均冶金价值;焦炭的平均冶金价值在实质上反映了该种焦炭能够取得的冶金效果,对多种焦炭之间的平均冶金价值进行比较即可比较出哪种焦炭的冶金效果最佳,从而能够指导采购。能够很快取得比较结果,用时短、效率较高。

730

730

0

0

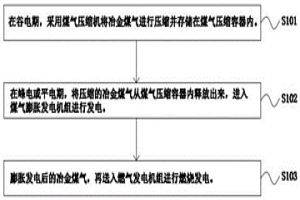

本发明提出了一种压缩冶金煤气储能并燃烧发电的方法及系统,有助于提高钢铁冶金企业的煤气回收率,减小煤气存储设施的占地,降低企业的用电成本。所述方法包括:在谷电期,采用煤气压缩机将冶金煤气进行压缩并存储在煤气压缩容器内;在峰电或平电期,将压缩的冶金煤气从煤气压缩容器内释放出来,首先进入膨胀发电机组进行发电,膨胀发电后的冶金煤气,再送入燃气发电机组进行燃烧发电;或者在峰电或平电期,将压缩的冶金煤气从煤气压缩容器内释放出来,直接送入燃气发电机组进行燃烧发电。所述系统包括:煤气压缩机,用于在谷电期,将冶金煤气压缩并存储在煤气压缩容器内;膨胀发电机组,在峰电或平电期,将谷电时期存储的压缩煤气从煤气压缩容器送入膨胀发电机组进行发电;燃气发电机组,在峰电或平电期,燃烧膨胀发电后的冶金煤气进行燃烧发电。本发明适用于冶金企业能量存储发电技术领域。

1065

1065

0

0

本发明公开了一种汽油机曲轴粉末冶金平衡块及其生产方法,其特征在于:它包括粉末冶金半圆块和粉末冶金曲柄,在粉末冶金半圆块和粉末冶金曲柄的连接部位设有主轴一端的固定孔,在粉末冶金曲柄的端部设有拐柄轴的固定孔;所述的主轴一端的固定孔的内壁一侧为平壁,且通过粉末冶金压制烧结为一整体。该汽油机曲轴粉末冶金平衡块及其生产方法,由于主轴通过插入增设的主轴一端的固定孔内过盈固定,且为粉末冶金混合粉料压制烧结为一整体,所以使设备简化,降低了生产成本,有利于的市场推广。

948

948

0

0

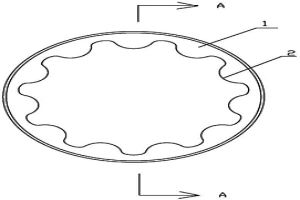

本实用新型公开了粉末冶金多齿形机油泵外转子,包括粉末冶金齿体和粉末冶金内凸齿,其特征在于:所述的粉末冶金内凸齿设有11个,粉末冶金内凸齿的齿顶圆直径为55.49-55.59mm,粉末冶金内凸齿的齿根圆直径为65.95-66.05mm;粉末冶金齿体的外直径为72.96-72.99mm;所述的粉末冶金齿体和粉末冶金内凸齿为一整体。该粉末冶金多齿形机油泵外转子,与目前使用的粉末冶金外转子相比,不仅重量轻、耐磨性好、容易批量生产、在使用中可提高密封性能,而且内齿的数量为11个以上、其齿根较宽,齿身和齿顶为弧度面,与内转子配合转动灵活,配合间隙小,提高了使用寿命。

1196

1196

0

0

本发明公开了一种连铸收尾坯用冶金发热剂,属于冶金连铸技术领域。本发明通过研发一种新的连铸收尾时所需的冶金发热剂,该冶金发热剂铝粉、碳粉、铁粉、硅粉、FeO、CaO和粘结剂,通过将冶金发热剂加入到结晶器中,使冶金发热剂悬浮于连铸尾坯的渣层中,冶金发热剂中的碳和铝与冶金发热剂中的FeO和尾坯中的FeO发生放热反应,为连铸尾坯凝固时能够为尾坯提供较高热量,降低尾坯坯壳的凝固速率,同时生成的金属Fe反而会对尾坯中心凝固缩孔进行补缩,增加尾坯致密度,极大的改善铸坯尾端的质量,从而减小连铸坯尾端切除量。

943

943

0

0

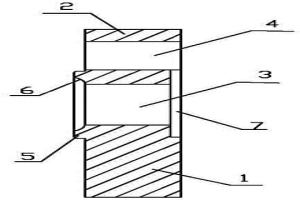

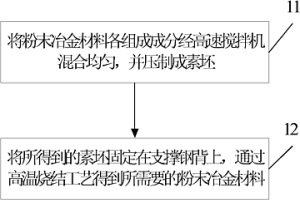

本发明实施例提供了一种列车闸片用粉末冶金材料的制备方法,所述粉末冶金材料的各组成成分按照重量划分,包括铜粉40-50%,铁粉10-25%,锰铁矿粉8-15%,二氧化硅2-7%,二硫化钼5-9%,氧化铝2-8%,氮化硼1-5%,石墨15-25%,聚丙烯腈纤维0.2-1%,其中将上述组成成分经高速搅拌机混合均匀,压制素坯;将该素坯固定在支撑钢背上,通过高温烧结工艺得到所需要的粉末冶金材料。通过上述技术方案实施所得到的粉末冶金材料,其抗压强度超过125MPa,具有优良的摩擦稳定性和耐热性,从而使闸片的抗压强度和制动性能可以满足时速300km/h及以上的高速列车制动要求。

1040

1040

0

0

一种粉末冶金铬合金燃料电池连接件的封孔方法,其特征在于:将待封孔的粉末冶金铬合金连接件烧结态放入热处理炉中,在800~1050℃下渗碳气氛下进行氧化-碳化热处理,碳势Cp0.3~1.5%,保温时间1~8h,然后在空气中冷却,最后经喷砂处理,去除连接件表面的铬碳/氧化合物,其中粉末冶金铬合金连接件的化学成分铬含量为75~100%,孔隙率为5%~20%,不含油,未经过机加工或喷砂等处理。本发明工艺简单,操作方便,较好地解决了粉末冶金铬合金连接板气密性的难题,通过热处理和喷砂,仅在粉末冶金铬合金连接件孔隙表面形成连续致密的化合物层,而又不改变基体的性能,有效地提高了连接件的气密性,是一种很有应用前景的铬合金封孔方法。

750

750

0

0

在线快速清除冶金容器底吹芯残留钢水的方法,属于冶金领域,其技术构思是将底吹芯底部接通煤气并点燃,根据煤气火焰长度或煤气流量表流量判断底吹芯畅通程度;通过在冶金容器前用氧气吹扫,吹扫过程中进行调节底吹煤气流量和冶金容器前的氧气压力、控制吹扫范围和烧氧管与底吹芯的距离,实现对底吹芯表面残钢的清除,实现了“底吹清理保证畅通、清理过程损坏芯最小化、操作方便简单化”的目的。本发明操作简单、方便、快速,有利于生产节奏的把握和组织,且能避免底吹芯的过度烧损,有利于提高冶金容器的使用寿命。

1159

1159

0

0

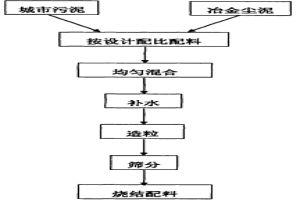

一种以城市污泥和钢铁冶金含铁尘泥制备烧结配料的方法,属于城市污泥和钢铁冶金含铁尘泥的资源循环利用技术领域。按重量百含量城市污泥5-50wt%、钢铁冶金尘泥50-95wt%配置原料,再将原料中加入0-20wt%水,然后进行混合、造粒,生产烧结颗粒料,作为配料配入烧结工序中使用,配入烧结工序的比例为烧结总原料质量的0.5-10wt%。优点在于,将城市污泥的处理流程转移到了钢铁冶金的成熟烧结工艺流程中,避免了城市污泥在传统填埋和焚烧过程中造成新的能源消耗和二次污染等问题,使冶金尘泥和城市污泥中的有效元素在钢铁生产流程中得以回收利用,一定程度上改善烧结生产工艺条件,提高烧结生产效率。

1103

1103

0

0

本实用新型涉及液态冶金渣余热回收装置及余热回收系统,其中液态冶金渣余热回收装置包括换热箱体;换热箱体上设有可供液态冶金渣流入换热箱体内的入口;换热箱体内设有用于吸收液态冶金渣热量的第一换热管组;换热箱体的底面设有排料口,排料口上设有可控制排料口打开或封闭的快开门;换热箱体上还设有用于分解并推动由特高温液态冶金渣换热后形成的半固态冶金渣的顶料组件;顶料组件包括多根动力顶杆,以及驱动动力顶杆向排料口运动的第一驱动装置;同时还涉及包含上述液态冶金渣余热回收装置的余热回收系统,通过对液态冶金渣的多级综合利用,实现了对液态冶金渣的余热的充分利用,大大提高热能利用效率,做到了最大程度的节能减排。

747

747

0

0

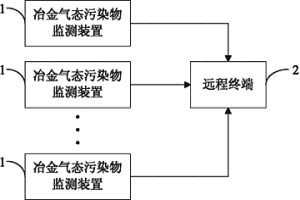

本实用新型提供一种冶金气态污染物监测系统,包括至少一个冶金气态污染物监测装置和远程终端;所述冶金气态污染物监测装置与所述远程终端通过无线网络连接;所述冶金气态污染物监测装置采集预定位置的冶金气态污染物浓度信息值并将该值通过无线网络发送给所述远程终端;所述远程终端将收到的各冶金气态污染物浓度信息值转化为冶金气态污染物浓度值,并将所述冶金气态污染物浓度值以图表形式展示。本系统可以直观展示实时的冶金气态污染物浓度信息,并且扩展性较强。

962

962

0

0

本发明公开了高温冶金渣余热回收技术领域的一种高温冶金渣余热回收方法,该方法的具体步骤如下:步骤一:先将高温冶金渣运输到热转化装置;步骤二:通过热转化装置将冶金渣中的热量交换出;步骤三:将冷却后的冶金渣转运;步骤四:将热转换装置中的热媒介输送到下个流程;解决了现有设备中采用冶金渣自然下落的方式与交换器的水管进行接触,将冶金渣的热量交换到交换器中的流动水中,但是这种方式无法保证所有的冶金渣完全与交换器进行接触,使得热交换效率低,造成能量浪费的问题。

939

939

0

0

本发明公开了一种冶金渣的余热回收装置,包括水箱,所述水箱内设置有罐体,罐体用于放置冶金渣,罐体上端设置有罐盖,所述水箱左侧壁上设置有进水管,进水管上设置有水阀一,水箱右侧壁上设置有出水管,出水管上设置有水阀二,所述罐盖上端设置有驱动装置,驱动装置可驱动罐体在水箱内旋转,通过进水管向水箱内加水,当水箱加满水后,关闭水阀一,向罐体内放置冶金渣,盖上罐盖,使驱动装置驱动罐体旋转,对罐体内的冶金渣进行搅拌,使靠内部的冶金渣运动到罐壁处对水进行加温,提高冶金渣的利用率和效率;通过设置水箱,可将罐体内冶金渣产生的热量对水箱内的水进行加温,充分的利用冶金渣上的流量,防止造成大量的能量浪费。

1161

1161

0

0

本发明公开了一种用于冶金球团粘结剂的膨润土质量检测评价方法。采用等效阳离子交换容量用于评价冶金球团粘结剂的膨润土质量指标;所述等效阳离子交换容量将K+、Na+、Ca2+、Mg2+阳离子总量折合为Na+总量;一价的K+、Na+阳离子的物质的量分别折合为一个单位的Na+量,二价的Ca2+、Mg2+阳离子的物质的量分别折合为两个单位的Na+量;折合Na+总量为K+、Na+、Ca2+、Mg2+阳离子折合的Na+量的总和。本发明采用了折合Na+总量指标判断天然钙基膨润土是否适合开发用于冶金球团粘结剂,开发的现有膨润土是否满足于冶金球团粘结剂的质量要求。

760

760

0

0

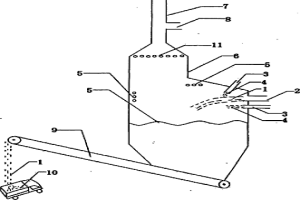

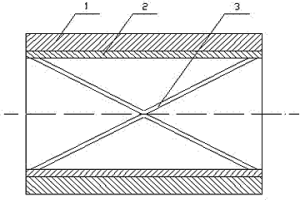

本实用新型涉及一种冶金气水连淬的设备结构,属机械产品领域,特别是冶金行业,本实用新型的目的是这样实现的:冶金熔融物料从冶金熔融物料进口泻下,气体喷口中的气体将冶金熔融物料吹散,冷淬介质将吹散的冶金熔融物料冷淬,冷淬后的冶金熔融物料落在输送机上,由输送机送到集料点,冷淬产生的汽体和气体喷口喷入的气体由外罩收集,经过喷淋除尘降温装置加湿除尘后,通过烟囱进行外排、通过返回通道返回气体喷口和进行节能环保处理。它的特点在于冷淬之前先将冶金熔融物料用气体吹成薄片和小碎颗粒,然后再由冷淬介质冷淬,包括难水淬的和高粘度无法水淬的冶金熔融物料,在带有压强的气体的作用下全部变成了薄片和小碎颗粒。

1118

1118

0

0

本实用新型涉及冶金设备技术领域,且公开了一种环保冶金专用设备降温装置,包括冶金箱,所述冶金箱底部的左右两侧均设置有支撑柱,所述冶金箱的内部设置有一端延伸至其顶部的排烟管,所述冶金箱的后侧设置有延伸至其左右两侧并与其左右两侧固定连接的安装框,所述冶金箱的前侧设置有箱门,所述安装框的左侧设置有一端延伸至其内部的制冷机,所述制冷机的右侧设置有延伸至冶金箱后侧并与安装框内壁右侧固定连接的冷气管,所述安装框的内部设置有位于冶金箱右侧且一端延伸至安装框顶部并与安装框顶部固定连接的控制组件。该环保冶金专用设备降温装置,有效帮助使用者提高冶金设备降温效果和提升加工效率,方便了使用者使用。

1199

1199

0

0

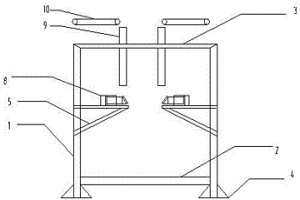

本发明涉及一种冶金粉末加速投料装置,其特征在于:该装置包括支撑架、支撑装置和动力机构;支撑架包括顶柱、底梁、横梁和加固块;支承装置包括;悬臂、肋板和支撑板;动力机构包括液压缸;通过将冶金粉末包通过吊钩吊到该装置的上方,并将冶金粉末包放置在支撑板上,通过液压系统驱动液压缸顶出和退回,实现对冶金粉末包的挤压,从而分散冶金粉末包里面的冶金粉末块,加速冶金粉末从冶金粉末包里面流出。该装置的优点:避免冶金粉末出现整块进入输料管道的情况,加速冶金粉末颗粒进入输料装置中。

1092

1092

0

0

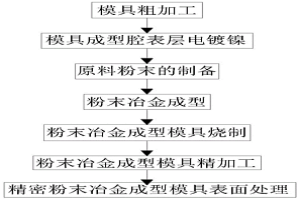

本发明涉及成型模具技术领域,尤其涉及一种粉末冶金成型模具加工工艺,包括以下步骤:步骤一,模具粗加工;步骤二,模具成型腔表层电镀镍;步骤三,原料粉末的制备;步骤四,粉末冶金成型;步骤五,粉末冶金成型模具烧制;步骤六,粉末冶金成型模具精加工;步骤七,精密粉末冶金成型模具表面处理;其中,在步骤一中:选用模具钢材料进行常规调质锻造处理,使用车床粗铣模具胚体并制成型腔。该发明中通过在粉末冶金成型模具烧制后再次对粉末冶金成型模具进行压制,可以使得粉末冶金成型模具内部结构更加紧密,提高粉末冶金成型模具结构的强度,在保证同等性能和质量情况下,节约金属,降低生产成本。

1145

1145

0

0

本发明公开了一种高性能粉末冶金含油轴承及其制作方法,高性能粉末冶金含油轴承包括外层的钢套和内层的粉末冶金铜粉层,粉末冶金铜粉层中的各种粉末及其重量含量分别为:Al6~14%、Sn4~12%、合金增强元素1~5%、固体润滑剂1~3%、石蜡0.5~2%,余量为铜粉。高性能粉末冶金含油轴承的制作方法包括拌粉、压胚、预处理、清洗、压装、烧结、机加工、真空浸油等工艺步骤。本发明粉末冶金含油轴承具有较好的耐磨性能和润滑性能,其铜粉合金层的硬度可达到≥60HRB,并能有效地保证合金层与钢背层之间的粘接。

793

793

0

0

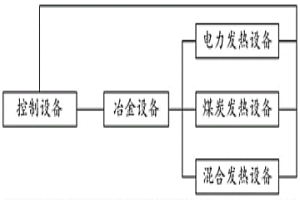

本发明公开了一种冶金能源控制系统和方法,包括:控制设备、冶金设备、电力发热设备、煤炭发热设备和混合发热设备;冶金设备、电力发热设备、煤炭发热设备和混合发热设备分别与控制设备电连接;电力发热设备、煤炭发热设备和混合发热设备分别与冶金设备连接;其中,控制设备用于从电力发热设备、煤炭发热设备和混合发热设备中确定目标发热设备,通过目标发热设备为冶金设备提供冶金能源。本申请的控制设备可以根据能源实际情况,从电力发热设备、煤炭发热设备和混合发热设备中,确定目标发热设备为冶金设备提供能源,避免冶金设备的能量损失,也即避免冶金设备的温度降低,进而避免冶金品质降低,以及避免冶炼失败的情况发生。

729

729

0

0

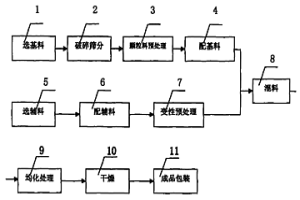

本发明是一种冶金炉炉衬热态干喷修补料及其 制造和使用方法,属钢铁冶炼,该冶金炉炉衬热态干喷修补料, 按重量百分比,主要由以下组分和含量组成:氧化镁MgO:0~ 95%,三氧化二铝 Al2O3:0~93%,氧化钙CaO:0~65%,二氧化硅 SiO2:0~65%,碳C:0~35%, 其他辅料为粘结剂、矿化剂、烧结剂、金属铝粉、金属硅粉: 0~18%;该冶金炉炉衬热态干喷修补料的制造方法,其制造 工艺流程是:1、选基料;2、破碎筛分;3、颗粒料预处理;4、 配基料;5、选辅料;6、配辅料;7、变性预处理;8、混料; 9、均化处理;10、干燥;11、成品包装。在冶金炉作业完毕 时的炉温下,将预先设定好的修补料成品直接喷射到冶金炉内 热态的炉衬上;修补效率高,无烟无尘,烧结时间短,使用寿 命长。

680

680

0

0

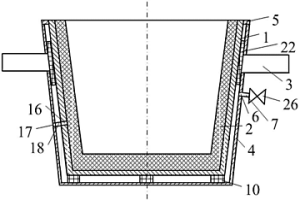

一种带有真空外壳的冶金包装置,属于冶金设备技术领域,冶金包壳外壁上设有真空外壳,真空外壳的顶端与冶金包壳顶端固定连接,真空外壳内壁与冶金包壳外壁之间的空隙构成外壳真空室,真空室内的气压为1~5Pa。本发明的装置具有制作成本低,使用寿命长,保温性能好,工作稳定性好等优点,适用冶金包为铁水包、钢包或中间包,还能够适用于有色冶金工业的金属液包或金属液罐。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!