全部

1087

1087

0

0

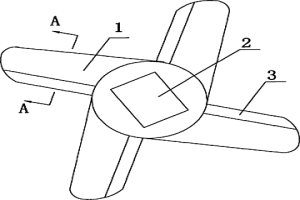

本实用新型公开了一种绞肉机用粉末冶金动刀片,包括刀体(1),在刀体(1)的中部设有安装孔(2),其特征在于刀体(1)为十字形刀体,在刀体(1)上固定设有4个切削刃(3),在每个切削刃(3)的外表面固定设有粉末冶金层(4)。该绞肉机用粉末冶金动刀片,结构简单、使用方便、正常情况下无需磨刀、提高了工作效率和绞肉质量,延长了动刀片的使用寿命。

742

742

0

0

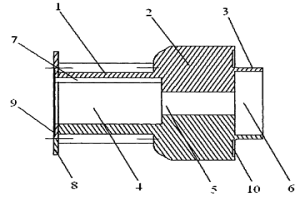

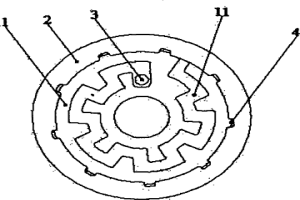

本实用新型公开了一种粉末冶金汽车发动机曲轴皮带轮,包括设置有轴心孔的曲轴体,所述的曲轴体包括依次连接的齿轮、皮带轮和延伸轮;所述的齿轮、皮带轮和延伸轮的轴心孔依次相通,齿轮轴心孔的孔径大于皮带轮轴心孔的孔径,齿轮轴心孔的孔径小于延伸轮轴心孔的孔径。该汽车发动机曲轴皮带轮是通过粉末冶金工艺,成功制作的外形设计独特,可符合负载机械类产品的使用要求的、高精度、高强度粉末冶金汽车发动机曲轴皮带轮零件。该汽车发动机曲轴皮带轮的密度不小于6.5g/cm3,硬度值在HB100以上。该汽车发动机曲轴皮带轮高精度保证了运转平稳,噪音小,节约能耗。

1132

1132

0

0

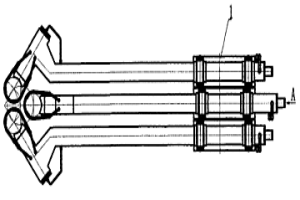

本实用新型涉及冶金设备技术领域,特别涉及一种电冶金炉包括电弧炉或钢包精炼炉用新型导电横臂,其特征在于:导电横臂的导电体矩形截面由左侧板、上板、右侧板和下板构成,其左侧板、上板、右侧板为一整体,是由一块金属板煨制,呈凹槽状,下板由另一块金属板制成。导电横臂是由铜钢复合板或铝合金板制成的,导电横臂的导电体矩形截面其中左侧板、上板、右侧板这三个面是由一块铜钢复合板或铝合金板煨制而成,下板由一块铜钢复合板或铝合金板或钢板制成。本实用新型电冶金炉用新型导电横臂,具有减少焊缝、增加导电性、刚性和美观性等优点。

751

751

0

0

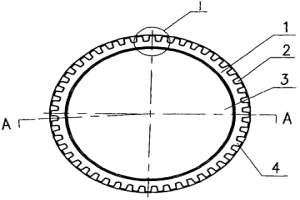

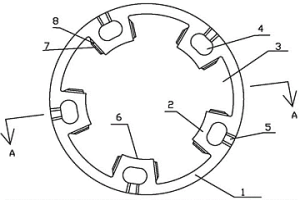

本实用新型涉及一种用于轿车ABS系统的粉末冶金齿圈,其是由粉末冶金材料通过粉末冶金模具一次压制成型的整体式结构,包括本体、齿和中心孔;其中:所述本体呈圆环形,其外圆周面上沿轴向均匀地分布有若干齿,其内设有中心孔。所述本体的上端设有法兰挡边;该本体的高度等于法兰挡边的高度与齿的长度之和。本实用新型制造工艺简单,节省原材料,减轻重量,降低油耗,提高工作效率和材料利用率,降低制造成本,适于大批量生产且产品质量稳定、加工精度高。

962

962

0

0

本实用新型公开了一种粉末冶金压制的气动支撑杆活塞,包括活塞本体,活塞本体分为活塞大圆体和活塞小圆体,活塞本体上设置有节流孔,节流孔贯通活塞大圆体和活塞小圆体,所述的活塞大圆体和活塞小圆体的圆面均设置有导流槽,节流孔与导流槽相通。该活塞由粉末冶金压制而成。与现有技术相比,本实用新型提供的气动支撑杆活塞采用粉末冶金压制工艺,其制造工序较少,生产时间较短。并且,该活塞机械强度较好,在使用中不易出现磨损,延长了使用寿命。

737

737

0

0

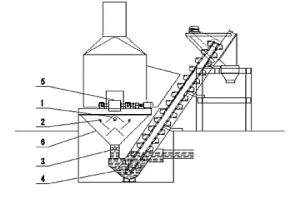

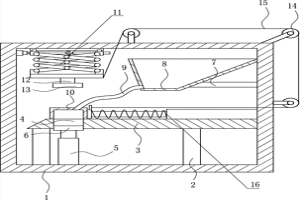

本实用新型涉及一种冶金炉渣粒化设备,特别是冶金炉渣粒化安全防护装置。技术方案是:包含粒化器(5)、淬渣池(6)、给料机(3)、脱水器(4)、导流板(1)、喷水嘴(2),淬渣池设置在粒化器的下方,给料机设置在淬渣池的下方,脱水器与给料机相匹配,在淬渣池内设置有导流板(1)、喷水嘴(2)。粒化过程喷淋淬化、冷却熔渣后的水通过脱水器(4)上设置的回水口回到循环水池循环利用。本实用新型有益效果是:冶金熔渣粒化生产过程发生大渣量下渣时未能通过粒化器充分粒化的熔渣沿导流板流动分流,熔渣流动过程喷水嘴喷淋的水将熔渣降温淬化,未充分冷却的粒化渣不直接落水中避免形成水包渣,能有效避免大量熔渣迅速入水而发生汽爆事故,提高生产安全性。

1142

1142

0

0

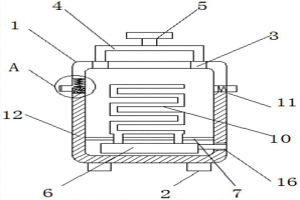

本实用新型公开了一种冶金用保温效果好的电阻加热装置,包括电阻冶金炉、加热装置、进水口隔离塞和电源连接口,所述电阻冶金炉的下方设置有底座,且电阻冶金炉的上方设置有连接槽,所述连接槽的上方连接有隔离盖,且隔离盖的上方固定有手柄,所述电阻冶金炉的夹层中设置有保温层,所述电源连接口设置在进水口隔离塞的下方。该冶金用保温效果好的电阻加热装置,设置有进水口隔离塞和保温层,在装置进行使用前,通过旋转进水口隔离塞,使进水口隔离塞脱离电阻冶金炉,然后将水注到电阻冶金炉的夹层中,待水注满电阻冶金炉内部的保温层时,停止注水,旋转进水口隔离塞,使保温层封闭,装置在使用的时候,通过水起到较好的保温作用,减缓冷却速度。

1144

1144

0

0

本实用新型公开了可变气门粉末冶金VVT定子,包括粉末冶金圆环体、粉末冶金定子凸台和用于叶片摆动的扇形槽,其特征在于:所述的粉末冶金定子凸台等距离的设有5个,5个粉末冶金定子凸台的宽度、向内凸出的高度一致;在5个粉末冶金定子凸台的中部均设有螺栓安装孔,在5个螺栓安装的上口沿向外的一侧均设有泄油排气槽;所述的粉末冶金成分添加了塑化剂和微粉蜡,大幅度的提高了制件的强度。该可变气门粉末冶金VVT定子,由于整体为高强度粉末冶金制作,且定子凸台设相同的5个,所以结构更加合理,外形更加美观,精度高、硬度高、重量轻、生产成本低、能够提高效率和使用寿命。

943

943

0

0

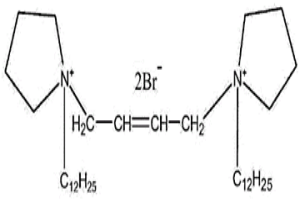

本发明提供一种冶金表面活性剂的应用,涉及领域。该基于冶金表面活性剂的应用,包括冶金表面活性剂、水玻璃、松醇油和应用方法,应用方法为:将天青石矿粉碎后,加水调浆形成浮选矿浆;向浮选矿浆内加入冶金表面活性剂和松醇油进行起泡,通过浮选工艺进行一次粗选;进行一次粗选后,向浮选矿浆内再次加入冶金表面活性剂,通过浮选工艺进行一次扫选;进行一次扫选后,通过浮选工艺对选矿浆进行两到三次的精选,且在每次精选时,向浮选矿浆内加入依次加入不同量的水玻璃充当抑制剂。本发明设置的冶金表面活性剂,作为天青石矿浮选捕收剂时,低温下对天青石矿的捕收能力强、选择性好,提高了天青石矿的品位和回收率,具有很好的推广和应用的价值。

816

816

0

0

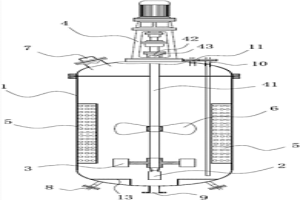

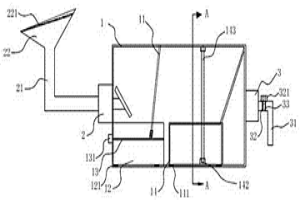

本发明公开了一种湿法冶金方法及气液固三相湿法反应器,属于湿法冶金技术领域,为解决现有方法气泡体积大导致气体接触面积小等问题而设计。本发明湿法冶金方法将冶金物料填入反应釜体中,通过曝气头向冶金物料中送气,对由曝气头产生的气泡进行剪切破碎,以得到用于增大气体接触面积的小气泡。本发明气液固三相湿法反应器包括罐装的反应釜体,在反应釜体内的中部或下部设置有曝气头,在曝气头的上方设置有圆盘涡轮桨;圆盘涡轮桨设置在搅拌装置的底端且能随搅拌装置转动,以将由曝气头产生的气泡剪切破碎成体积更小的气泡。本发明湿法冶金方法及气液固三相湿法反应器增大了气体的接触面,提高了利用率,成本更低,增强了气液固三相混合传质。

779

779

0

0

本发明涉及一种粉末冶金耐磨损耐腐蚀合金棒材,由外层合金和内层合金组成,其特征在于:所述内层合金为碳素钢或不锈钢,外层合金由粉末冶金的金属粉末致密化后制成,其金属粉末化学组分按质量百分比计包括:C:1.8%-2.3%,W:0.1%-1.0%,Mo:≤1.8%,Cr:18.2%-24.0%,V:3.0%-5.2%,Nb:0.2%-1.8%,Co:0.1%-0.5%,Si:≤1.0%,Mn:0.2%-1.0%,N:0.05%-0.5%,余量为铁和杂质。获得的粉末冶金耐磨损耐腐蚀合金棒材,既实现了棒材使用时对耐磨损耐腐蚀性能的要求,又极大降低了生产成本,提升了产品的市场竞争力,应用广泛。

993

993

0

0

本发明属于冶金、有色熔炼炉用高级耐火材料及其制备技术领域,具体涉及一种冶金、有色熔炼炉用不烧镁铬砖。一种冶金、有色熔炼炉用不烧镁铬砖,包括骨料、粉料和结合剂,所述骨料的原料按重量份数组成如下:高纯度镁砂(MgO≥97.5%,粒度7‑90目)35‑45份、电熔镁铬砂(MgO≥69%,Cr2O3≥20%,粒度7‑90目)15‑25份;所述粉料的原料按重量份数组成如下:铬铁精矿(Cr2O3含量为47%‑60%,Fe2O3含量为15%‑27%,MgO含量为9.0%‑13%,粒度300‑350目)30‑35份、冷烧结剂(粒度纳米级)2‑4份、稀土氧化物(粒度2000‑3500目)0.3‑0.6份、活性氧化铝微粉(粒度2000‑3500目)2‑4份;结合剂2‑5份、水1‑3份。本发明具有纯度高、密度大、强度高、高温热震稳定性好、耐腐蚀性强且抗熔融金属和抗氧化能力强、无需高温烧成、成本低、节能减排、制备安全等优点。

1141

1141

0

0

本发明提供一种在粉末冶金磁性材料表面的涂覆工艺。传统的涂覆方法是对粉末冶金磁性材料表面进行镀锌处理。然而,这种工艺存在着严重的污染。本发明提供的在粉末冶金磁性材料表面的涂覆工艺是:首先,将粉末冶金磁性材料置于300℃±20℃的脱油温度下,同时置于氮气保护下,对粉末冶金磁性材料的表面进行脱油,;然后在经过上述脱油的粉末冶金磁性材料表面,涂覆达克罗涂料。

840

840

0

0

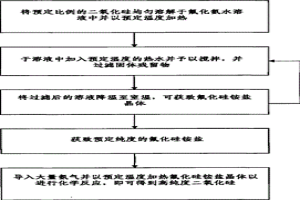

本发明提供一种高纯度二氧化硅与冶金级多晶硅的制法,高纯度二氧化硅的制法是先将预定比例的二氧化硅均匀溶解于氟化氨水溶液中并加热,再加入预定温度的热水于溶液中予以搅拌,并过滤固体残留物,继而将过滤后的溶液降温至室温,可获致氟化硅铵盐晶体,再重复前述二步骤预定次数可获致预定纯度的氟化硅铵盐晶体,再导入大量氨气并以预定温度加热氟化硅铵盐晶体以进行化学反应,即可得到高纯度二氧化硅。而冶金级多晶硅的制法是取氟化硅铵盐为原料,将其置于容器内并通入氢/氩混合气,再加热该容器使氟化硅铵盐、氢/氩混合气产生还原反应,预定时间后停止加热,使该容器自然冷却,待其冷却至适当温度后停止通入氢/氩,最后,即可于该容器内产生冶金级多晶硅粉末。

1118

1118

0

0

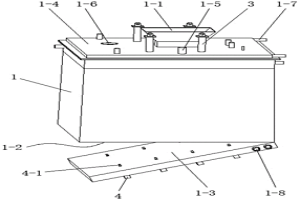

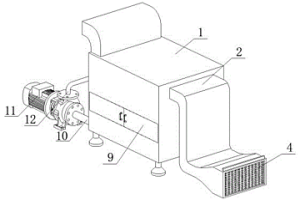

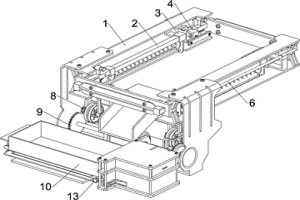

本实用新型公开了一种粉末冶金生产用除尘设备,包括安装外壳、抽风机和引风机,所述抽风机的输入端通过抽风管连接有导风板,所述安装外壳内部对应抽风机的输出端设置有过滤挡板,并对应过滤挡板的末端通过滑槽滑动安装有冶金粉末回收槽,所述冶金粉末回收槽内部固定安装有电磁板,所述安装外壳内部对应冶金粉末回收槽的输出端通过滑槽二设置有粉尘承接槽。该粉末冶金生产用除尘设备,有效对粉末冶金制造金属车间内部粉尘抽取,对粉尘中的冶金与粉尘分离,对冶金回收利用,降低冶金金属生产成本的优点,解决了现有对粉末冶金制造金属时粉尘降尘,无法对粉尘中的冶金分离,造成大量冶金粉末浪费的问题。

1180

1180

0

0

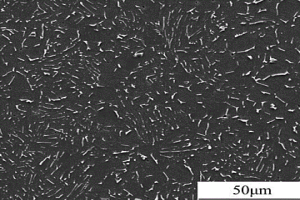

本发明涉及粉末冶金钛合金制造技术领域,公开了一种高性能粉末冶金钛合金的分步热等静压制备方法,本发明首先将装有钛合金粉末的包套在850‑900℃,>100MPa压力下进行预成型,然后在920‑970℃,>100MPa压力下成型。本发明设计的分步热等静压工艺,可以有效破碎钛合金粉末表面的氧化膜,提高粉末冶金钛合金显微组织的稳定性,等轴晶的体积分数在20%‑60%之间连续可调,从而实现粉末构件的组织调控;同时可以显著改善粉末冶金钛合金的塑性和高周疲劳性能。本发明具有工艺方法简单、成本低、便于推广等优点,特别适用于典型近α型和(α+β)型钛合金粉末的热等静压成型。

896

896

0

0

本发明涉及特高温液态冶金渣余热回收装置,包括换热箱体;换热箱体上设有可供特热高温液态冶金渣流入换热箱体内的入口;所述换热箱体内设有用于吸收特热高温液态冶金渣热量的第一换热管组;换热箱体的底面设有排料口,排料口上设有可控制排料口打开或封闭的快开门;所述换热箱体上还设有用于分解并推动由特高温液态冶金渣换热后形成的半固态冶金渣的顶料组件;所述顶料组件包括多根动力顶杆,以及驱动动力顶杆向排料口运动的第一驱动装置;同时还涉及包含上述特高温液态冶金渣余热回收装置的余热回收系统,通过对特高温液态冶金渣的多级综合利用,实现了对特高温液态冶金渣的余热的充分利用,大大提高热能利用效率,做到了最大程度的节能减排。

991

991

0

0

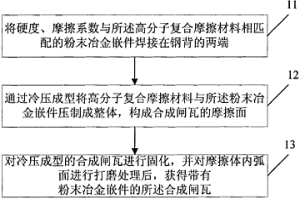

本发明实施例提供了一种带有粉末冶金嵌件的合成闸瓦制作方法,该方法具体是将硬度、摩擦性能与所述高分子复合摩擦材料相匹配的粉末冶金嵌件焊接在钢背的两端;通过冷压成型将所述高分子复合摩擦材料与所述粉末冶金嵌件压制成整体,构成合成闸瓦的摩擦面;对冷压成型的所述合成闸瓦进行固化,并对摩擦体内弧面进行打磨处理后,获得带有粉末冶金嵌件的合成闸瓦。这样就能够显著提高合成闸瓦的导热性能,降低合成闸瓦的热衰退,保证合成闸瓦制动时具有稳定的摩擦性能。

1067

1067

0

0

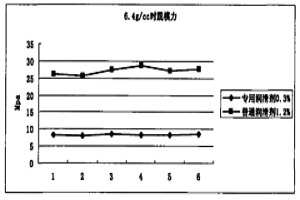

本发明涉及一种粉末冶金不锈钢专用润滑剂,所述润滑剂主要由以下重量百分比的原料组成:<45UM阿克蜡48~53%,<45UM硬脂酸27~32%,聚乙烯醋酸乙烯酯18~32%。在生产高径比<1∶1的粉末冶金不锈钢产品时所述润滑剂添加量为0.3%;在生产高径比>1∶1的粉末冶金不锈钢产品时所述润滑剂添加量为0.5%。采用本发明的润滑剂,可以提高压坯强度与表面光洁度,大幅延长模具使用寿命,使粉末冶金不锈钢制品的生产率,成品率与品质得到提升。

987

987

0

0

本实用新型涉及除尘装置技术领域,且公开了一种冶金粉末制备过程用的除尘设备,包括装置本体,所述装置本体一侧固定安装有进气装置,所述进气装置的内部固定安装有两个相互对称的抽风机,所述进气装置的端部卡接有位于抽风机一侧的过滤板,所述装置本体的内壁固定安装有冶金粉末漏斗,所述冶金粉末漏斗的侧面固定连接有灰尘漏斗。该冶金粉末制备过程用的除尘设备,通过抽风机和进气装置、冶金粉末漏斗、灰尘漏斗的相互配合,根据冶金粉末和灰尘的重量不同,所以在风力吹动下所移动的行程也是不同的,质量较大的冶金粉末会落入到冶金粉末漏斗中,而质量较小的灰尘则落入到灰尘漏斗中,实现对粉尘进行一道分离。

731

731

0

0

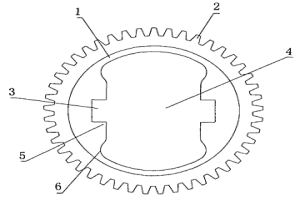

本实用新型公开了一种割草机变速箱用粉末冶金齿轮,其特征在于它是由粉末冶金环体(1)、粉末冶金条形齿(2)和固定连接键槽(3)构成,粉末冶金条形齿(2)与粉末冶金环体(1)为一整体的固定在粉末冶金环体(1)的外壁上,粉末冶金环体(1)的连接轴置入腔(4)的内壁上设有固定连接键槽(3),固定连接键槽(3)的槽壁(5)与粉末冶金环体(1)固定为一体。该齿轮由于采用粉末冶金原料,经一次压制烧结成型,所以整体性好、精度高、耐磨、耐蚀,便于安装,性能稳定,可广泛用于割草机变速箱。

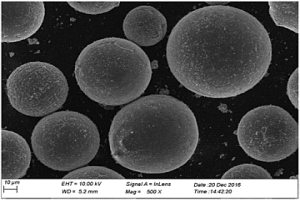

本发明公开了一种以球形铬粉为强化相的铜基粉末冶金受电弓滑板材料及其制备方法,其中以球形铬粉为强化相的铜基粉末冶金受电弓滑板材料的组分按质量百分比构成如下:Cu 75‑85wt%,球形铬粉1‑10wt%,Pb 1‑5wt%,Sn 5‑10wt%,Ni 1‑5wt%,鳞片石墨0.5‑2wt%,二硫化钼0.5‑2wt%。本发明所制得的粉末冶金受电弓滑板具有优异的力学性能,良好的耐磨性和自润滑性、低电阻率、高强度以及优良的灭弧性能。本发明所述的铜基粉末冶金受电弓滑板材料主要用于城市轨道交通以及低速重载机车的取电元件。

958

958

0

0

本发明涉及粉末冶金技术领域,且公开了一种便于取出杂质的粉末冶金筛选装置,包括粉末冶金门体、粉末冶金箱体和过滤网B,粉末冶金门体的背面中心固定连接且连通有抽风筒,抽风筒的前端固定套入有抽风伸缩管,抽风伸缩管的外壁固定套入有轴承A,轴承A的外壁固定连接有三个固定杆且三个固定杆的另一端均固定连接有转盘,转盘的外壁开设有轮齿且转盘通过轮齿啮合连接有齿轮,有效的解决了粉末冶金筛选装置将一些不符合大小的粉末颗粒筛选出来,从而提高粉末冶金的质量,而当前的粉末冶金筛选装置中筛选出来的杂质不方便取出,影响了筛选工作效率的问题。

1150

1150

0

0

本发明涉及一种制造装置,尤其涉及一种冶金粉末模具制造装置。本发明要解决的技术问题是提供一种省时省力、压合效果佳,压合过程中冶金粉末不易掉落,而不浪费冶金粉末的冶金粉末模具制造装置。为了解决上述技术问题,本发明提供了这样一种冶金粉末模具制造装置,包括有框体、支腿、横板、气缸、推板、横杆、放置框等;框体内右侧面下部安装有横板,横板底部左右两侧都安装有支腿,横板左部开有第一通孔,第一通孔内设有推板。本发明通过搅动装置,能使冶金粉末更好的流入出料管内,而收集装置,能使操作人员更方便的对模具进行处理,达到了省时省力、压合效果佳,压合过程中冶金粉末不易掉落,而不浪费冶金粉末的效果。

703

703

0

0

本发明提出了变速箱同步器齿座及粉末冶金生产工艺方法。技术方案如下:变速箱同步器齿座,采用粉末冶金材料,组分按重量百分比计:石墨为1-2%,镍为4-6%,铜为2-4%,钼为0.5-2%,余量为铁。所述变速箱同步器齿座的粉末冶金生产工艺方法,步骤如下:a、按粉末冶金材料的组分配比准备材料,把各组分混合均匀;b、压制成形;c、送入粉末冶金烧结炉烧结;d、用油淬淬火处理;e、将淬火后零件装入容器,加入液氮进行深冷处理,时间为12-24小时。本实用新型采用合理配比的粉末冶金及粉末冶金工艺完成零件的制造,在保证机械性能的前提下,材料利用率提高到90-98%;在粉末冶金生产工艺方法中,采用深冷处理,得到极细的马氏体组织,提高了零件的综合机械性能。

717

717

0

0

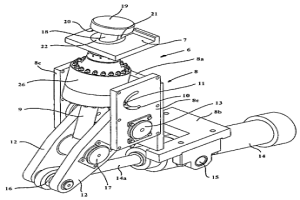

在可倾转冶金容器中,其带有在一定距离处至少部分地围绕该冶金容器的承载环(2),其中固定在冶金容器上的支撑支架安放在承载环上,冶金容器通过多个可由压力介质缸(14)致动的夹紧设备(6、5A、6B)可释放地固定在承载环上,其中每个夹紧设备与固定在冶金容器上的锁定支架(7)合作,且夹紧设备(6)形成为使得它可以从释放锁定支架的释放位置(B)运动到夹紧锁定支架且与承载环夹紧的夹紧位置(A),且可反向运动。为实现承载环和冶金容器之间的、以容易安装的方式且仅使用少量部件的可靠连接,提出夹紧设备至少包括壳体(8)、夹紧锚定件(9)、枢转杆(12)和作用在枢转杆上的压力介质缸(14),使得夹紧锚定件(9)在壳体(8)内的滑道导向装置(10)内可枢转地被导向,且可枢转地铰接在枢转杆(12)上,且使得枢转杆(12)可枢转地支撑在壳体内。

739

739

0

0

本发明涉及一种取出存放设备,尤其涉及一种粉末冶金成品用的取出存放设备。提供一种能够自动将冶金成品取出,工作效率高的粉末冶金成品用的取出存放设备。一种粉末冶金成品用的取出存放设备,包括有:机架;条形块,条形块为两个,均安装在机架上;滑套,滑套为两个,均滑动式安装在条形块上。本发明通过夹具能够将冶金成品取出,通过拉动组件能够拉动滑套向前移动,使冶金成品向前移动取出,通过驱动组件能够在将冶金成品取出时提供动力,通过存放组件能够将取出的冶金成品集中收集存放,通过下降组件能够自动将冶金成品夹紧,通过横摆组件与竖摆组件配合能够将存放框内的冶金成品移动至左部,避免堆积,方便后续冶金成品掉入存放框内。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!