全部

899

899

0

0

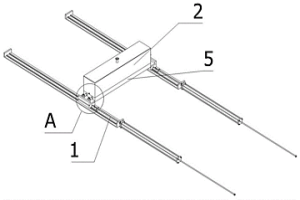

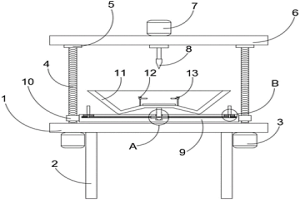

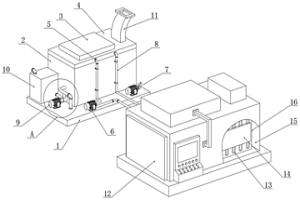

本发明涉及粉末冶金技术领域,具体涉及一种粉末冶金设备的粉末材料自动落料装置,包括有平移机构、粉盒、喷气机构和出料阀;平移机构固定安装在粉末烧结工作台上,粉盒通过平移机构骑跨于粉末烧结工作台的两侧;粉盒上均匀地满布有若干竖直贯穿粉盒底板的进气口,粉盒上还设置有竖直贯穿粉盒底板的出料口,出料口为平行于粉盒长度方向的细长条形状;出料阀固定安装在粉盒上,喷气机构的输出端固定安装在每个进气口内部,非工作状态下,喷气机构的输出端封闭,出料阀的工作部封闭出料口;本装置上料简单,无需振动出料,减小了设备的体积,出料速度不受余料体积的影响,并且铺料速度快,来回移动均可铺料,铺料厚度均匀并且可以控制。

743

743

0

0

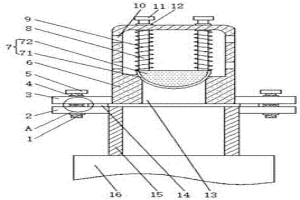

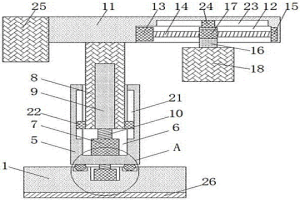

本发明公开了一种便于更换管道的冶金炉用自动排气装置,包括炉体,所述炉体的上表面与导气管的顶端相连通,所述导气管的外表面固定连接有顶板,所述顶板的上表面卡接有两个第一螺纹帽,且两个第一螺纹帽分别位于管筒的左右两侧,所述第一螺纹帽内螺纹连接有螺纹杆。该便于更换管道的冶金炉用自动排气装置,通过设置导气管、管筒、活塞、滑杆、弹簧和通孔,使得弹簧的张力带动活塞向下移动,使得活塞带动密封垫向下移动并且与凹槽内壁的左右两侧面紧密接触,使得气体不会从通孔内排出,当炉体内气体压强过高时,不需要工作人员手动打开阀门进行降低炉体内气压,不但减轻了工作人员的工作强度,还不会对工作人员造成一定的危险。

1080

1080

0

0

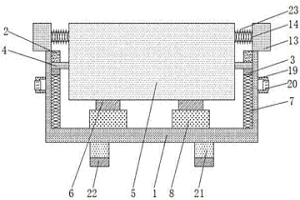

本发明公开了一种叶片式转向泵的粉末冶金定子及其制造工艺,合理选择粉末冶金定子的组成成分和重量百分比如下:钼粉1~2%、镍粉2~4%、钨粉0.5~1%、铜粉2~3%、石墨粉0.5~0.8%、硬脂酸锌0.5~0.7%、二硫化钼0.5~0.8%,余量为铁粉,然后利用本发明的生产工艺,得到了机械性能好、使用寿命长、噪音低且流量脉动率佳的定子,定子的表观含油密度≥7.1g/cm3,硬度≥HRC35,抗拉强度≥955MPa,冲击值ak≥55Kj/m2,该定子在用于助力泵中时,能够显著改善助力泵的流量脉动,流量脉动率σ为5.1-5.6%,延长了助力泵的使用寿命且降低了工作噪音和汽车零部件的震动幅度。

1245

1245

0

0

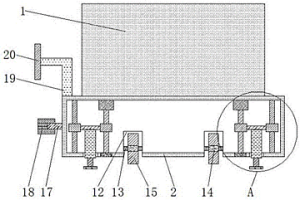

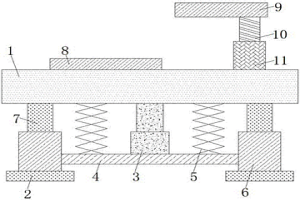

本发明公开了一种便于移动的冶金铸造装置,包括装置本体,所述装置本体的底面固定连接有底座,所述底座的内部开设有空腔,所述底座的内顶壁固定连接有正反转电机,所述正反转电机的输出端固定连接有螺纹杆,所述底座的内底壁固定镶嵌有第一轴承,所述螺纹杆远离正反转电机的一端与第一轴承的内圈固定连接,所述螺纹杆的外表面螺纹连接有螺纹管,所述螺纹管的一侧面固定连接有升降板,所述底座的内顶壁固定连接有滑杆,所述滑杆远离底座的一端与底座的内底壁固定连接,所述滑杆外表面套设有滑环。该便于移动的冶金铸造装置,通过结构配合能够实现对冶金铸造装置的便于移动,提高了冶金铸造装置的使用价值,利于广泛推广。

959

959

0

0

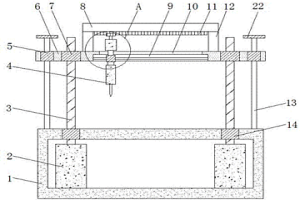

本实用新型公开了一种冶金加工用钻床,属于冶金制品加工用器材技术领域,包括钻台以及固定在钻台底部四角位置的四个支撑腿,所述钻台的底部对称固定安装有两个调高电机,每个所述调高电机的驱动端均传动连接有丝杆,两个所述丝杆均设置在钻台的顶部,所述钻台的上方安装有顶座,两个所述丝杆的顶端均转动连接在顶座的底部,所述顶座顶部的中心位置固定安装有钻孔电机,所述钻孔电机的驱动端传动连接有钻头,所述钻台的上方放置有放置板,所述放置板上对称固定安装有两个滑环,两个所述滑环分别螺纹连接在两个丝杆上。本实用新型解决了现有的冶金加工钻床加工时存在着浪费资源的问题,具有结构简单和实用方便的特点。

945

945

0

0

本发明公开了一种便于调节的冶金铸造用起重机,包括底座,所述底座上表面的中部开设有第一凹槽,第一凹槽的内底壁固定连接有第一电机,第一电机的输出端固定连接有传动轴,传动轴的顶部固定连接有立柱,立柱的内部开设有第二凹槽,第二凹槽的内底壁固定连接有第二电机,第二凹槽的内部放置有伸缩杆。该便于调节的冶金铸造用起重机,通过开设在底座上表面的滑动环槽和固定连接在立柱底面的滑动球,能够使立柱在旋转时更加平稳,通过设置在第二凹槽内底壁的第二电机,以及第一螺纹管、第一螺纹管、第一滑槽和第一滑块之间的配合设置,能够使伸缩杆上下移动,进而带动起重机本体上下移动,解决了冶金铸造用起重机不便于调节的问题。

819

819

0

0

本发明公开了一种粉末冶金制蝶阀阀杆的方法,包括有以下步骤:a、配混料:以雾化铁粉为基质,其余组份的重量百分含量为:废铁粉末4-6、镍粉3.5-4.0、工具钢粉末4-6、硫化锰粉1.2-1.3、二硫化钼粉0.5-0.7、铝粉1.7-1.9、钨粉0.2-0.4、铌粉0.02-0.03、石墨1.1-1.4、聚酰胺蜡微粉1.0-1.5、硬酯酸1.2-1.8;b、压制成形:将配混均匀的粉末冶金材料送到压力机上用模具一次压制成形,就成形为蝶阀阀杆。该粉末冶金材料及制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本,性能能满足正常使用需要。

1257

1257

0

0

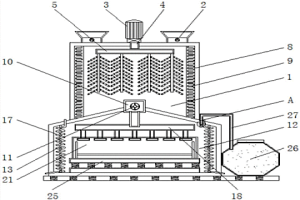

本发明公开了一种具有搅拌功能的冶金混合用成型装置,包括搅拌腔、电热丝放置槽、固定环、成型模具箱、第一护板、第二护板、第一滤网和第二滤网,所述搅拌腔的上端开设有进料口,所述驱动电机的输出端连接有转轴,所述减震基座的右上端安装有气体收集水箱,且气体收集水箱的输出端连接有集流管,所述第一滤网和第二滤网均通过安装块与集流管的内壁连接,且第一滤网的下方安装有第二滤网。该具有搅拌功能的冶金混合用成型装置中在驱动电机工作的作用下转轴带动搅拌棒旋转,从而将搅拌腔内部的冶金原料进行充分的混合,使其内部的原料搅拌均匀,并且电热丝可将其工作产生的热量均匀的输送至搅拌腔内部,避免其内部出现搅拌速率和流速慢的情况。

808

808

0

0

本发明公开了一种粉末冶金制截止阀阀座的方法,包括有以下步骤:a、配混料:以雾化回炉料铁粉末为基质,其余组份的重量百分含量为:废钢粉末25-30、铜粉0.8-1.2、锰铁粉0.5-0.8、钼粉0.4-0.6、钛粉0.02-0.03、铝粉2.4-2.8、铬粉0.7-0.9、三氧化二镧0.2-0.3、石墨0.5-0.9、聚酰胺蜡微粉1.2-1.8、硬酯酸锌1-3;b、压制成形:将配混均匀的粉末冶金材料送到压力机上用模具一次压制成形,就成形为截止阀阀座;c、烧结:将压制成形的零件送入粉末冶金烧结炉进行渗铜烧结,烧结温度为1100-1160℃,烧结时间为1-1.5小时,烧结坯密度7.4-8.2g/cm3。本发明具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本,生产效率高、制造成本较低。

1023

1023

0

0

本发明公开了一种止回阀阀瓣的粉末冶金制备方法,其特征在于包括有以下步骤:a、配混料:以废钢粉为基质,其余组份的重量百分含量为:废回炉铁粉20-30、铜粉0.6-0.8、马氏体阀钢粉末6-8、硫化锰粉1.2-1.5、钼粉0.3-0.5、二硫化钼0.2-0.6、铬粉1.2-1.5、石墨0.8-1.2、小于45微米硬脂酸2.5-2.8;b、压制成形:将配混均匀的粉末冶金材料送到压力机上用模具一次压制成形,就成形为止回阀阀瓣;本发明粉末冶金材料及制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

817

817

0

0

本发明公开了一种偏心轮粉末冶金的制备方法,它包括以下步骤:所述的偏心轮是由下述重量百分比的原料制成:0.2-0.4%的镍、0.4-0.6%的钼、0.6-0.8%锡、0.3-0.5%的三氧化二铝粉、0.8-1%的石墨粉、0.4-0.6%的石蜡、4-6%的铜、1-2%的改性助剂、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米氧化锌粉和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

949

949

0

0

本发明公开了一种便于调节的冶金铸造用加工平台,包括底座,所述底座的下方放置有两个相对称的固定座,每个固定座的内部均开设有空腔,每个空腔的内顶壁上均固定连接有固定管,每个空腔的内侧壁上均开设有滑槽。该便于调节的冶金铸造用加工平台,通过在底座的上表面设置卡接槽和卡接块,在卡接槽和卡接块的共同作用下,能够对平台本体进行平移,将冶金铸造设备放置在平台本体上,能够对冶金铸造设备进行移动,便于操作者进行加工,通过在底座的上表面设置螺纹管和螺杆,能够对挡板的角度和高度进行有效的调节,能够便于挡板对冶金铸造设备进行固定,能够使平台本体使用更加方便,便于对平台本体的调节。

1167

1167

0

0

本发明提供一种智能传动设备粉末冶金零件及其制备方法,所述零件是由石墨、镍、钼、铜、硫磺、碳化硅和铁基粉末组成,所述零件的质量百分比为石墨0.6~2%、镍0~5%、钼0~5%、铜2~4%、硫磺0.2~0.4%、碳化硅0~0.6%,余量均为铁基粉末。通过使用粉末冶金的方法,对石墨、镍、钼、铜、硫磺、碳化硅和铁基粉末进行制备,制造出用于智能传动设备粉末冶金关键零件,特别是滚轮和摩擦套,以便提升零件的使用寿命,并且给出完整的制备流程,提高零件粉末冶金的工作效率和产品品质。

825

825

0

0

本发明公开了一种汽车连杆粉末冶金的制备方法,它包括以下步骤:所述的汽车连杆是由下述重量百分比的原料制成:0.4-0.6%的镍、0.4-0.6%的石墨、0.6-0.8%的氧化锌粉、0.4-0.6%的镉、0.3-0.4%的硬脂酸锌、1-2%的改性助剂、4-6%的铜、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米二氧化硅和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

887

887

0

0

本发明公开了一种稀土粉末冶金材料,它是由下述重量百分比的原料组成的:柠檬酸铈1‑2%、硝酸镧2‑4%、N‑甲基吡咯烷酮8‑10%、氰尿酸锌0.1‑0.3%、锰粉2‑4%、乳糖酸钙1‑2%、碳酸钠2‑4%、二硫化钼0.3‑1%、铜粉3‑5%、饱和十八碳酰胺0.5‑1%、剩余的为铁,本发明将该稀土原料经过活化处理后与锰粉、二硫化钼、铜粉、铁共混,有效的提高了成品冶金材料的力学强度和表面硬度。

1080

1080

0

0

本发明提供了一种粉末冶金锥齿轮,由下列重量份的粉末原料压制而成:铁粉100、铜粉1.8-2.0、锑粉0.5-0.8、钴粉0.1-0.3、铬粉0.8-1.2、石墨粉0.5-0.8、改性树木灰烬0.1-0.3、稀土硅铁合金0.2-0.6、石蜡0.1-0.3、乙撑双硬脂酸酰胺0.1-0.2、磷酸三钙0.1-0.3、钇粉0.2-0.4、氮化硼0.2-0.4、氧化锌0.4-0.5。制备时先对粉末原料进行分步混合,然后经压制、烧结、热处理、表面处理后得到最终产品锥齿轮,生产出的粉末冶金锥齿轮具有耐磨性好,强度高、硬度高、切削性好,耐腐蚀、不易出现断裂,使用寿命长的特点。

738

738

0

0

本发明公开了一种阀座粉末冶金的制备方法,它包括以下步骤:所述的阀座是由下述重量百分比的原料制成0.4-0.6%的镍、0.2-0.3%的碳、0.2-0.4%的硫化锰、0.2-0.3%的钒、0.6-0.8%的石墨粉、0.1-0.2%的铬、0.3-0.4%的硅、1-2%的改性助剂、10-20%的铜、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米钾长石粉和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

1061

1061

0

0

本发明公开了一种性能优异的粉末冶金齿轮,属于粉末冶金技术领域。本发明的各组分按如下质量份组成:酚醛树脂1-2份、硬脂酸甲酯2-3份、羟丙基甲基纤维素1-2份、粉煤灰3-5份、食盐1份、淀粉1-3份、硬脂酸锌2-4份、合金粉230-250份、碳粉2份、钒钛磁铁精矿4-6份、聚乙二醇3-4份、瓦斯灰6-8份和NaCO31-2份,且合金粉由铁粉、铜粉、镍粉、钼粉、铝粉和铬粉等成分组成。本发明的一种性能优异的粉末冶金齿轮,通过特定的成分配比,使得生产的齿轮齿面硬度、强度得到提高,耐磨性得到增强,且将粉煤灰和瓦斯灰作为粉末冶金齿轮的特定组分使用,资源化利用了冶金废弃物。

1155

1155

0

0

本发明公开了一种便于调节的冶金铸造用钻孔机,包括底箱,所述底箱的内底壁固定连接有两个相对称的第一电机,每个第一电机的输出端均固定连接有螺纹杆,底箱的上表面固定镶嵌有两个相对称的轴承,底箱的上方放置有移动板,移动板的底面固定镶嵌有两个相对称的螺纹管。该便于调节的冶金铸造用钻孔机,能够更好的通过第一电机的转动带动移动板进行高度的调节,从而更好的对钻孔机本体的高度进行调节,能够更好的让移动板进行移动调节和稳固,能够更好的通过第二电机的运转带动第二电机进行移动,能够更好的在第二电机移动的时候带动第二电机进行移动,从而对钻孔机本体的位置进行调节,提高了该装置的可调节性。

1026

1026

0

0

本发明公开了一种粉末冶金耐高温轴承材料,其特征在于,由下列重量份的原料制成:Cu4.2-4.4、Mo1.2-1.3、Co3.2-3.3、二硫化钼1-2、氟化钙0.2-0.3、B0.6-0.8、锌2.7-2.9、GeO20.1-0.3、硬脂酸钠1.2-1.4、TiC0.3-0.4、CaCO30.1-0.3、不锈钢粉末90-92、助剂1-2;本发明方法的原料易得、价格低廉,制备工艺简单、参数易控,生产过程安全环保,特别适合于大规模的工业生产。通过对合金组元的调整和优化,形成了以高强度的硬质增强相和分散均匀的润滑减磨相牢固结合的耐高温轴承材料。用本发明方法制备的滑动轴承可广泛应用于钢铁、冶金、能源等重型机械装备中,特别适合要求无油润滑的场合。

939

939

0

0

本发明公开了一种发动机活塞销粉末冶金的制备方法,它包括以下步骤:所述的发动机活塞销是由下述重量比的原料制成:0.4-0.6%的镍、0.4-0.6%的镁、0.6-0.8%的石墨粉、0.4-0.6%的镉、0.3-0.4%的硬脂酸锌、1-2%的改性助剂、4-6%的铜、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米二氧化硅和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

953

953

0

0

本发明提供了一种粉末冶金行星齿轮,由下列重量份的粉末原料压制而成:铁粉100、铜粉1.8-2.0、钛粉0.5-0.8、钒粉0.1-0.3、铋粉0.8-1.2、石墨粉0.5-0.8、改性树木灰烬0.1-0.3、稀土硅铁合金0.2-0.6、石蜡0.1-0.3、乙撑双硬脂酸酰胺0.1-0.2、二硫化钼0.1-0.3、三氧化二铝0.2-0.4、氮化硼0.2-0.4、LiF0.4-0.5。制备时先对粉末原料进行分步混合,然后经压制、烧结、热处理、表面处理后得到最终产品行星齿轮,生产出的粉末冶金行星齿轮具有耐磨性好,强度高、硬度高、切削性好,耐腐蚀、不易出现断裂,使用寿命长的特点。

867

867

0

0

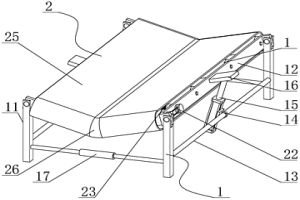

本发明涉及一种冶金输送设备,包括支架组件,所述支架组件的上方安装有用于进行冶金物料运输的带轮组件,所述支架组件通过左右两侧相互铰接转动的框架形成合页式的转动,用于对安装在其表面的带轮组件进行V型和平型之间的转换。通过液压缸推动转动设置在支腿上的框架两侧转动,使得框架的两个平架以中心处的铰链进行转动,从而将两个平行的平架转换成V型设置,带动套设在其表面的带轮组件也随着变动,实现从平式输送带转换成V型输送带,用于对冶金中的粉料进行运输;反之液压缸向外拉动框架的两侧向两侧外部转动,从而两个组成V型的平架转换成平行,进而将V型输送带转换成平式输送带,用于对冶金中较大件的物料进行运输。

856

856

0

0

本发明涉及冶金技术领域,公开了一种用于冶金的快速水冷风冷系统,包括基座,所述基座的上端设置有渣箱,所述渣箱的顶端设置有箱盖,所述箱盖的上端设置有风箱,且箱盖的上端靠近风箱的一侧设置有进渣口,所述压缩机的输出端靠近箱盖的一侧面连通有进液管,所述箱盖的一侧面靠近进液管的一侧连通有出液管,所述出液管的一端连接有冶金炉,所述冶金炉的内部设置有内炉,且冶金炉与内炉之间设置有预热腔,所述预热腔的内部设置有第一循环管。本发明不仅操作简捷,而且通过水冷和风冷一体化配合,双重冷却降温,可以进一步提高了高温冶金渣的快速降温效率,同时也实现了高温冶金渣产生的高温回收利用效率。

1034

1034

0

0

本发明公开了一种高性能的粉末冶金齿轮的制备方法,属于粉末冶金技术领域。本发明的一种高性能的粉末冶金齿轮的制备方法,其步骤为:步骤一:混合搅拌;步骤二:压制成形,将粉末冶金混合料放入压机,由压机将混合料压制成生坯件;步骤三:烧结,将生坯件放在烧结炉中烧结;步骤四:热处理,将上步得到的工件先淬火,再回火,回火后在渗碳炉中碳氮共渗;冷却至室温后,精加工,即得成品。本发明的一种高性能的粉末冶金齿轮的制备方法,通过特定的成分配比,使得生产的齿轮齿面硬度高、强度大,耐磨性得到提高,且将粉煤灰和瓦斯灰作为粉末冶金齿轮的特定组分使用,资源化利用了冶金废弃物。

793

793

0

0

本发明公开了一种摩托车曲轴粉末冶金的制备方法,它包括以下步骤:所述的摩托车曲轴是由下述重量百分比的原料制成:0.4-0.6%的镍、0.4-0.6%的硫化锰粉、0.4-0.6%的铝、0.4-0.6%的锰、0.3-0.4%的硬脂酸锌、1-2%的改性助剂、21-25%的铜、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米二氧化硅和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

798

798

0

0

本发明公开了一种逆止阀阀芯的粉末冶金制备方法,包括有以下步骤:a、配混料:以电解铁粉为基质,其余组份的重量百分含量为:废钢粉末35-40、回炉铁粉5-6、锰粉3.5-3.8、钼粉0.4-0.5、铬粉0.3-0.5、二硫化钼粉0.3-0.5、废铝粉0.8-1.1、石墨1.8-2.0、小于45微米硬脂酸1.5-2.0;b、压制成形:将配混均匀的粉末冶金材料送到压力机上用模具一次压制成形,就成形为逆止阀阀芯;本发明粉末冶金材料及制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

1203

1203

0

0

本发明公开了一种粉末冶金制动器磁轭制作工艺,包括如下步骤,取重量百分数为99.1-99.5%的雾化铁粉,0.5-0.9%的微粉蜡和10-40mL/100kg锭子油,倒入搅粉机搅拌30-60分钟,然后倒出后冷却;将搅拌好的原料装入粉末冶金压机上料斗,原料沿输粉管进入模腔进行调机压制;将压制好的产品输送到烧结炉网带上,沿网带运动,从脱蜡区到烧结区,再到冷却区,最后产品烧结完成;将烧结后的产品进行机加工,最后制成成品。材料利用率达到97%,表面粗糙度提高到0.8-1.6μm;质量稳定,正品率提高到98.5%左右;成品磁通好、剩磁少;提高制动器磁轭的使用寿命、精度等级、安全性能、降低制造成本。

1138

1138

0

0

本发明公开了一种具有减震功能的冶金抛光装置,包括固定框,所述固定框的内壁固定连接有两个相对称的滑轨,滑轨的内部卡接有第一滑块,第一滑块远离滑轨的一端固定连接有第一滑杆,第一滑杆远离第一滑块的一端固定连接有装置本体,第一滑块的底面固定连接有第一弹簧,且第一弹簧位于滑轨的内部,装置本体的底面固定连接有支撑柱,固定框的内底壁固定连接有支撑块,支撑柱远离装置本体的一端贯穿支撑块并延伸至支撑块的内部。该具有减震功能的冶金抛光装置,通过结构配合能够实现对冶金抛光装置的减震效果,使其冶金抛光装置在运输时不会产生晃动或者振动,提高了冶金抛光装置的使用价值,利于广泛推广。

1167

1167

0

0

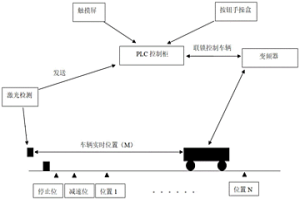

本发明公开了一种冶金车辆位置检测控制系统,包括激光限位检测仪表、PLC控制柜、变频器和冶金车辆;其中,所述激光限位检测仪表与所述PLC控制柜相连接,用于实现冶金车辆位置实时检测并将检测结果发送至所述PLC控制柜;所述PLC控制柜内嵌设有人机交互操作系统,用于通过算法实现所述冶金车辆的精度定位和加减速控制;所述PLC控制柜与所述变频器相连接,用于联锁控制所述冶金车辆。该冶金车辆位置检测控制系统实现了冶金车辆的精确定位和位置检测功能,同时,也实现了设备的两地可视操作,降低了岗位的劳动强度,简化了操作方式;还大大提升了使用过程中的安全性能。

北方有色为您提供最新的安徽芜湖有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!