全部

795

795

0

0

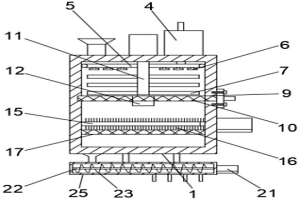

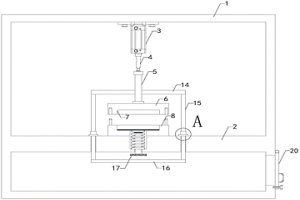

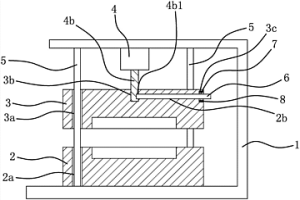

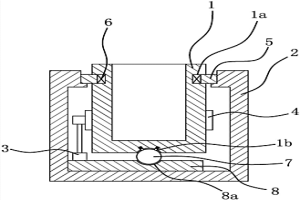

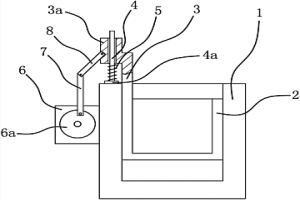

本发明公开了一种用于引流砂冶金辅料自动化控温干燥装置,分支管的端部位于罩体内,因此避免了分支管输送热风的时候进入原料,防止堵塞分支管的问题;落料台往复的摆动,从而使落入到落料台上的原料持续的滑落,避免堆积问题;滑落的原料落入到转动盘,被弧形甩料板甩出,因此在原料运动的过程中能够与热风充分的接触,提高干燥效率;由于循环落料装置的作用,能够使原料能够持续的进行上述的动作,从而方便控制原料的干燥时间;温度传感器感测温度,从而自动控制流量调节阀的流量大小,提高原料的干燥均匀性。

1095

1095

0

0

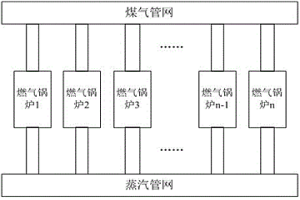

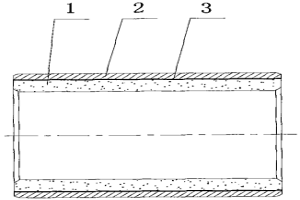

本发明的目的在于提供一种磨细冶金渣及粉煤灰用作掺合料生产水泥管杆制品工艺技术,用该技术生产水泥管杆制品时可以用磨细冶金渣与粉煤灰以一定比例复合后等量替代5%~60%的32.5级以上的水泥,用该方法不仅可以利用冶金渣、粉煤灰,而且可以降低水泥的掺量,提高水泥管杆制品混凝土的早期强度和后期强度,可以节约资源、降低能耗,具有很好的经济效益和社会效益。

928

928

0

0

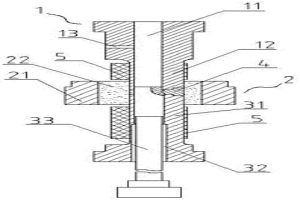

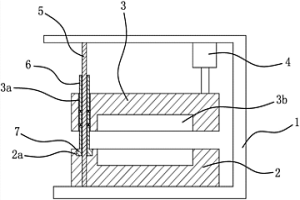

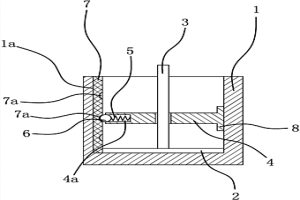

本实用新型公开了一种新型的腔体粉末冶金注射成型的模具,包括相对设置的定模上座板与定模下座板,所述定模上座板的顶端设有浇口结构,所述定模上座板与定模下座板之间由上至下依次连接有冷料推板、定模板、动模板和支撑块,所述动模板、支撑块和定模板下座板之间合围形成容纳腔,所述容纳腔内安装有顶出推板和顶杆,所述顶杆一端垂直于所述顶出推板,另一端与所述动模板相连,所述动模板内设有拉杆,所述拉杆穿过所述动模板与所述定模板相连。本实用新型的腔体粉末冶金注射成型的模具,结构设计合理,克服了现有技术存在生产效率较低,劳动成本较高,维修成本较高的缺陷。

1151

1151

0

0

本发明涉及一种冶金加工用防烫伤式固定装置,包括主体和第一轴承,所述主体左右两端的下侧均安装有滚轮,且主体左右两端的上侧均固定有衔接柱,所述衔接柱的外侧衔接有外卡座,且衔接柱的内部设置有滑槽,所述滑槽的内端衔接有滑块,且滑块的外壁固定有滑条,所述滑条的外侧设置有滑道,所述外卡座的外侧安置有脚座,且脚座的内部设置有横穿气槽,所述衔接柱的顶端安装有液压气缸,且液压气缸的下端衔接有液压杆,所述主体的中段安置有托板。本发明的有益效果是:该冶金加工用防烫伤式固定装置,设置有卡座,经过卡座的中部的镂空状结构可以来卡住卡条,从而来对侧接门进行固定,而经过把手则可以方便人工拨动卡条。

912

912

0

0

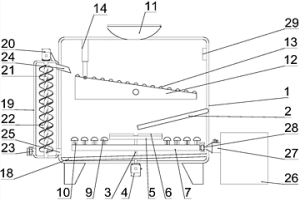

本申请属于矿山粉尘治理技术领域,且公开了一种冶金矿山爆破粉尘废气处理设备,包括装置底座,所述装置底座的顶部固定连接有处理箱,所述处理箱的顶部固定安装有抽风机,所述抽风机的进风口固定安装有吸风管,所述吸风管远离抽风机的一端固定连接有外罩,所述抽风机的出风口固定连接有传输管,所述处理箱的内部设置有过滤装置。该冶金矿山爆破粉尘废气处理设备,通过抽风机运行,吸风管和传输管将粉尘废气吸收转换,过滤网和出风管的配合使用,对粉尘废气进行过滤排放,再通过电机运行,螺纹杆转动,套杆和挤压板的配合使用下,加快粉尘废气的流动,通过上述结构从而达到了对粉尘废气过滤处理的效果。

1167

1167

0

0

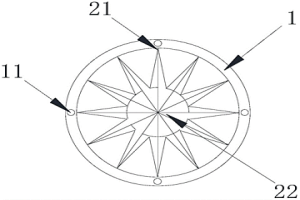

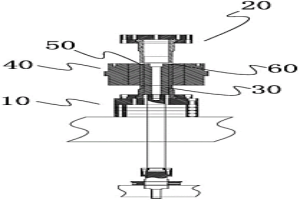

本实用新型公开了一种压缩机用粉末冶金铁芯转子,包括设置在中心处的转子铁芯、以及设置在转子铁芯外部的磁钢组,所述磁钢组与转子铁芯固定连接。通过在一体成型的粉末冶金转子铁芯表面贴设分段斜极磁钢的结构,简化了转子分段斜极结构,降低了模具成本及装配工艺难度,改善齿槽转矩,降低转矩脉动,削弱谐波磁场,同时提高转子尺寸精度,提高转子结构的多样性,有效改善电机振动噪音,提高电机运行稳定性。

970

970

0

0

本发明涉及冶金级单晶以及类单晶硅的绒面制备方法,所述方法包括常规制绒过程,所述方法还包括在所述常规制绒过程之前设置有预处理过程。本发明的方法通过在常规制绒过程之前设置预处理过程,添加碱性物质和氧化物的方法,对于杂质含量高,表面状况复杂的冶金级硅的单晶以及类单晶硅片,获得的绒面效果均匀,清晰,反射率可从14%降到8%,全片硅片反射率的均匀性可达+/-2%。

905

905

0

0

一种粉末冶金轴套标识压印机构,包括下模、活动地位于下模上方的上模、活动地位于下模中的芯棒、活动地位于下模外侧的压制阴模及活动地位于下模顶端的标识插件。如此能够在粉末冶金轴套上压印产品标识且能够实现多种产品标识、工作效率高、设备成本低。

831

831

0

0

粉末冶金含油颗粒镶嵌的自润滑件系金属基体上镶嵌了规则排列的粉末冶金含油颗粒,它包括轴套状轴承,带法兰边轴承,垫圈和滑板。金属基体有较高强度,含油颗粒实现较长一段时间自润滑,并且无石墨产品的污染。

1236

1236

0

0

本发明公开了一种粉末冶金新制作工艺,所述粉末配方由以下质量百分数的组分组成:一次还原铁粉50‑100目(10%‑30%)、200‑300目(40‑50)、500‑600目按(3‑10%);粉末冶金配方中的含铁量90%‑98%;本发明通过应用铁基材料,对铁基材料进行混料配比—压制‑‑用球化炉球化处理(温度1000‑1200);广泛应用于健身仓储机械工程制造的基础材料的应用。与现有铸造工艺相比,本发明的有益效果是:铁基材料的球化处理新工艺比传统的粉末冶金产品做的尺寸更大,应用更广泛,在使用烧结过程中用球化炉烧结,比传统行业更加高效环保,相比铸造省去大量的原材料消耗和机加工的费用以及能耗。

855

855

0

0

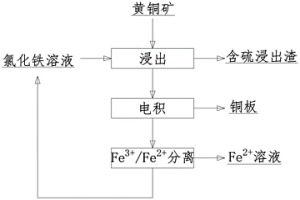

本发明公开了一种从黄铜矿中提取铜的溶剂冶金方法,包括以下步骤:(a)将黄铜矿干燥后研磨;(b)将研磨好的所述黄铜矿与三氯化铁溶液加入至浸出槽中,在搅拌的条件下浸出;(c)浸出结束后对混合溶液进行过滤,固液分离得到浸出液和含硫浸出渣;(d)将所述浸出液直接电积得到铜板和电积贫液;(e)步骤(d)中将所述电积贫液中的Fe3+/Fe2+分离,得到再生的三氯化铁溶液和含Fe2+溶液;(f)所述再生的三氯化铁溶液回到浸出槽中循环使用。本发明采用上述结构的一种从黄铜矿中提取铜的溶剂冶金方法,整个工艺具有流程操作简单、无净化过程、铜浸出率高、浸出剂再生循环使用、运行成本低、环保无污染等优点。

959

959

0

0

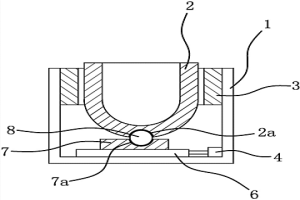

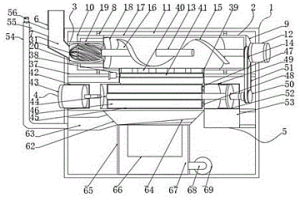

本实用新型涉及一种门锁生产设备,具体公开了一种防盗锁锁头拨叉粉末冶金模具。该防盗锁锁头拨叉粉末冶金模具包括中模、上冲模和下冲模,所述的中模包括模体和位于模体内的模套,所述模套的中间设有成型腔;所述的上冲模包括上排料孔和第一冲头,所述上冲模设有润滑孔,所述的冲压端设有扇形凸台;所述的下冲模包括内冲头和外冲头,所述的外冲头内设有下排料孔,所述的内冲头穿过下排料孔;所述内冲头的冲压端设有与凸台的形状相匹配的缺口。以上所述的防盗锁锁头拨叉粉末冶金模具,在内冲头与外冲头之间设置排屑通道,便于金属粉末的排出,并在上冲头设置润滑孔,加强内冲头与外冲头之间的润滑,提高模具的使用寿命。

910

910

0

0

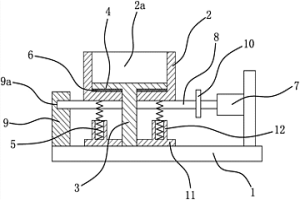

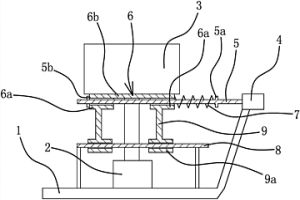

本发明提供了一种粉末冶金成型模中固定模的缓冲组件,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。本粉末冶金成型模中固定模的缓冲组件位于固定模与连接座之间,包括固连在连接座侧部处的导轨,上述固定模侧部与导轨相连,所述固定模下部还具有呈杆状的连杆,上述连接座底部具有凹入的缓冲孔,上述连杆下端位于缓冲孔处,所述连杆上套有弹簧,上述弹簧的两端分别作用在连杆和缓冲孔底部处。本粉末冶金成型模中固定模的缓冲组件稳定性高。

858

858

0

0

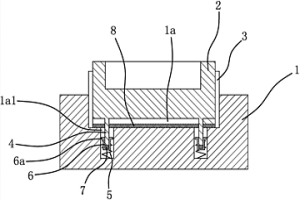

本发明提供了一种粉末冶金的成型模具,属于机械技术领域。它解决了现有技术存在着稳定性不高的问题。本粉末冶金的成型模具,包括机架、固定模、活动模和驱动件,上述固定模固连在机架上,上述活动模位于固定模上部,上述驱动件固连在机架上且驱动件与活动模相连,驱动件能带动活动模上下移动,移动后活动模能扣合在固定模上或者由固定模上脱离,所述机架上具有连接部,上述固定模通过连接部连接在机架上,所述驱动件与活动模之间具有能使两者可拆卸连接的连接结构。本粉末冶金的成型模具稳定性高。

1164

1164

0

0

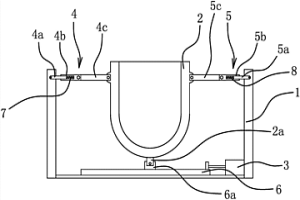

本发明提供了一种摇摆式粉末冶金原料混合装置,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。本摇摆式粉末冶金原料混合装置,包括机架和呈圆筒状且上部开口的壳体,还包括连杆机构一、连杆机构二、驱动件和连接板,上述连杆机构一的两端分别与机架和壳体的一侧相连,上述连杆机构二的两端分别与机架和壳体的另一侧相连,所述连接板上部与壳体下端活动连接,连接板下部与机架之间具有导向结构,驱动件与连接板相连且驱动件能带动连接板沿机架平移。本摇摆式粉末冶金原料混合装置稳定性高。

893

893

0

0

本发明提供了一种摇摆式粉末冶金原料混合装置中壳体的驱动组件,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。本摇摆式粉末冶金原料混合装置中壳体的驱动组件包括定位筒、驱动件一、驱动件二、连接板一和连接板二,上述定位筒固连在机架上且定位筒套在壳体中部处,上述连接板一连接在机架上,驱动件一固连在机架上且驱动件一与连接板一相连,上述连接板二连接在连接板一上,驱动件二固连在连接板一上且驱动件二与连接板二相连,上述壳体底部与连接板二上部活动连接。本摇摆式粉末冶金原料混合装置中壳体的驱动组件稳定性高。

1121

1121

0

0

本发明提供了一种粉末冶金成型模具中的固定模组件,属于机械技术领域。它解决了现有技术稳定性差的问题。本粉末冶金成型模具中的固定模组件包括连杆、受力板、弹簧和锁定件,连杆下端与机架固连,所述固定模的成型腔底部处具有贯穿的通孔,上述受力板与成型腔底部相匹配且受力板位于成型腔底部处,上述连杆穿过通孔且连杆上端与受力板相固连,上述弹簧位于固定模与机架之间且在弹簧的弹力作用下受力板能紧贴在成型腔底部处,上述锁定件连接在机架上且锁定件能将固定模定位在机架上。本粉末冶金成型模具中的固定模组件稳定性高。

854

854

0

0

本发明提供了一种粉末冶金的原料混合装置,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。本粉末冶金的原料混合装置,包括内部为空腔的壳体,还包括机架、驱动件和接触环,上述壳体呈圆筒状且上端开口,所述壳体与机架之间具有连接机构,在连接机构的作用下壳体轴向固连在机架上,上述接触环固连在壳体外侧,上述驱动件固连在机架上且驱动件与接触环相连,在驱动件的作用下能带动壳体转动。本粉末冶金的原料混合装置稳定性高。

1202

1202

0

0

本发明提供了一种粉末冶金的成型模具中活动模的导向组件,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。本粉末冶金的成型模具中活动模的导向组件位于活动模与机架之间,包括导向杆、上导向筒和下导向筒,上述活动模呈长块状,活动模的一端具有贯穿的导向孔,上述上导向筒位于活动模上部,上述下导向筒位于活动模下部,所述导向杆穿设在上导向筒、导向孔和下导向筒上,上述驱动件连接在活动模的另一端。本粉末冶金的成型模具中活动模的导向组件稳定性高。

837

837

0

0

本发明的目的在于提供一种磨细冶金渣与粉煤灰复掺法生产管桩工艺技术,用该技术生产管桩时可以用磨细冶金渣与粉煤灰以一定比例复合后等量替代30%~60%的42.5级以上的高标号硅酸盐水泥或普通硅酸盐水泥生产管桩。用该方法不仅可以利用冶金渣、粉煤灰,而且可以降低水泥的掺量,提高管桩混凝土的早期强度和后期强度,可以节约资源、降低能耗,具有很好的经济效益和社会效益。

1173

1173

0

0

本发明涉及湿法冶金技术领域,具体为一种基于二氧化碳的多级反应和分离的湿法冶金系统,包括:冶金系统壳体,所述冶金系统壳体内腔套设有一隔离板。二氧化碳输送罐内的二氧化碳进入到圆柱形反应室内腔的右侧时,当内部二氧化碳在压缩板与隔板之间集中后内部的压强变大,而驱动电机通过传动皮带带动第二驱动轮转动,进而往复式导向槽带动滚珠套向一侧移动,进而位于内腔的二氧化碳的压力逐渐变大,此时,当内部压力达到规定的压力时,二氧化碳从压力阀门内向接通气孔内移动,这样配合圆柱形反应室内设置的高温度,能够将减少高腐蚀性的试剂介入,这样能够起环保的作用,进而能够较少反应后废水废物的产生。

1035

1035

0

0

本发明提供了一种粉末冶金成型模具中的固定模的支撑组件,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。本粉末冶金成型模具中的固定模的支撑组件包括驱动件二、支撑杆、支撑块和弹簧,上述驱动件二固连在机架上,上述支撑杆水平位于固定模与驱动件一之间,支撑杆内端与驱动件二相连,上述支撑块活动连接在支撑杆上,上述弹簧套在支撑杆上,在弹簧的弹力作用下支撑块能移动至支撑杆外端,并抵靠在固定模下部的趋势,驱动件二带动支撑杆内缩后能使支撑杆和支撑块由固定模下部脱离。本粉末冶金成型模具中的固定模的支撑组件稳定性高。

931

931

0

0

本发明提供了一种粉末冶金浸油装置中的震动组件,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。本粉末冶金浸油装置中的震动组件包括支撑杆、接触杆、弹簧、连杆机构和驱动件,上述支撑杆下端固连在固定架上,上述接触杆活动连接在支撑杆上端,上述弹簧套在接触杆上,在弹簧的弹力作用下接触杆下端具有抵靠在壳体上端的趋势,上述驱动件固连在壳体外侧,连杆机构一端与驱动件相连,连杆机构另一端与支撑杆上端相连。本粉末冶金浸油装置中的震动组件稳定性高。

778

778

0

0

本发明提供了一种粉末冶金浸油装置中的物料分隔装置,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。粉末冶金浸油装置包括壳体和固定架,上述固定架下端位于壳体内,固定架上端伸出壳体,固定架包括连杆和呈盘状的隔板,上述隔板中心具有贯穿的套孔且连杆穿设在隔板上,本粉末冶金浸油装置中的物料分隔装置包括弹性卡阻结构和接触结构,上述弹性卡阻结构位于隔板一侧与壳体之间且在弹性卡阻结构的作用下隔板一侧能与壳体内侧之间定位,上述接触结构位于隔板另一侧且通过接触结构能增加与壳体之间的接触面积。本粉末冶金浸油装置中的物料分隔装置稳定性高。

1075

1075

0

0

本发明公开了一种高性能铁基粉末冶金含油自润滑轴承及其生产工艺。旨在提供一种适用于高承载低速度条件下的旋转、摆动和直线往复运动,同时也适用于传统润滑无法达到或被禁止使用的场合。它呈轴套状,其特征是原料组成的质量比是:铜粉18~22%、铝粉1~4.8%、石墨0.6~1%、硬质颗粒物1~5%、硬酯酸锌1~5%,余量为铁粉。其制造的工艺路线依次是:根据上述原料组成,将各原料混合、压制成轴套状坯料、真空烧结、渗碳、淬火、车加工至要求的几何尺寸和真空浸油,制成成品。该发明的机械性能和摩擦磨损性能均优于传统的粉末冶金轴承和高力黄铜镶嵌石墨的自润滑轴承,同时在产品的制造成本上具有明显的优势。

781

781

0

0

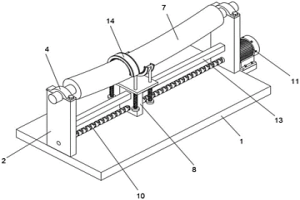

本实用新型属于冶金零部件打磨技术领域,尤其是一种用于冶金零部件的打磨抛光装置,包括底座,底座顶面呈左右对称结构固设有两个支架,支架顶面固设有转轴,转轴上转动连接有弧形卡块,弧形卡块前端通过螺纹孔螺纹连接有调节手轮。该装置通过调节手轮与支架分离,打开弧形卡块后对冶金用弯曲辊主体进行固定,通过电机带动往复丝杠旋转使滑块沿着滑杆左右滑动,通过弹簧使弧形钢丝刷带动圆杆沿着固定块滑动,通过固定块的左右移动使弧形钢丝刷对弯曲辊主体外壁进行抛光打磨,打磨后的碎屑通过清洁毛刷扫落至下端收集。实现了对弯曲辊表面凹凸不平进行快速处理,提高了打磨抛光效率,省时省力,显著提高了打磨抛光的效果,使用效果更佳。

977

977

0

0

本发明公开了冶金级高效多晶硅片的制备方法,将冶金硅、添加剂和硼的固化剂混合后置入炉膛中,抽真空,充入氩气,炉膛升温,使冶金硅熔化为硅熔体,保持硅熔体温度在900‑1000℃,恒温熔炼3.5‑4.5h;炉膛内抽真空,硅熔体温度保持在900‑1000℃,并在氩等离子体流量为280‑320ml/min,真空熔炼0.3‑0.8h;炉膛抽真空,同时调整硅熔体温度到1400‑1500℃,保温并静置、降温至室温得到硅锭;再经过切割、表面清洗,即得冶金级高效多晶硅片。本发明通过高效冶金硅片转换效率提升技术,通过高还原性添加剂和硼的固化剂,并延长固化时间,保证产品能达到99.999%,提高少子寿命,降低生产成本。

992

992

0

0

本发明公开了一种可焊性粉末冶金轴承及生产工艺,其粉末材料组成包括100份铁粉,它还包含石墨粉0.5至1.2份、二硫化钼0.4至0.5份、铜粉0.5至3份。在粉末材料组成中还包含有机油0.08份及0.8份以下的硬脂酸锌,轴承成品中的含碳量是百分之零点四。这种可焊性粉末冶金轴承的生产工艺是将确定配方的粉末材料均匀混合,压制然后烧结,烧结温度1050℃至1200℃,再复压或精加工,可再进行蒸汽处理或淬火,最后热浸油。这种可焊性粉末冶金轴承,确保轴承在高温、高压下不变形,少磨损,实现无油或少油润滑。可以直接进行焊接,改变了粉末冶金轴承可焊性差的现状,它对粉末冶金轴承的发展具有十分现实的积极意义。

中冶有色为您提供最新的浙江嘉兴有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!