全部

1195

1195

0

0

为了改善不锈钢粉末冶金零件的硬度、耐磨性,设计了一种凝胶离心成型制备的TiC‑316L复合材料。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨、凝胶离心工艺成功制备了具有优异力学性能的凝胶离心成型制备的TiC‑316L复合材料。其中,所研制的凝胶离心成型制备的TiC‑316L复合材料,强度高于普通压制成型的坯体,并且坯体具有机加工性,经真空脱胶烧结,1380℃保温1h可制备出316L‑TiC合金管,烧结体收缩均匀无变形。所制得的凝胶离心成型制备的TiC‑316L复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的TiC‑316L复合材料提供一种新的生产工艺。

1197

1197

0

0

为了改善粉末冶金零件的硬度、耐磨性,设计了一种粉末冶金烧结硬化钢。采用气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨、烧结、烧结硬化工艺成功制备了具有优异力学性能的粉末冶金烧结硬化钢。其中,所研制的粉末冶金烧结硬化钢,随着压制压力增大,合金试样的密度和力学性能提高,到680MPa时达到较高的密度值,然后即使压力继续增大,密度变化并不明显。随着压力提高和孔隙度减少,孔隙形状更加规则,主要断裂方式以延性断裂为主,伴随有部分脆性断裂。所制得的粉末冶金烧结硬化钢,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的粉末冶金烧结硬化钢提供一种新的生产工艺。

1126

1126

0

0

本发明涉及电催化析氢材料技术领域,具体涉及一种电催化析氢材料及其制备方法和应用;包括多孔紫铜片,以及负载于所述多孔紫铜片表面的合金覆膜,所述合金覆膜包括Ni粉和Cr粉;本发明中所制备的电催化析氢材料为Ni‑Cr‑Cu三元合金,采用价格低廉的紫铜片为基底原料,以Ni、Cr混合元素粉末为覆膜材料所制得的电化学性能优异的无Co合金,其中通过镀锌后去合金加工制得多孔紫铜片,不仅降低了电催化析氢材料的制造成本,还增大了紫铜片表面的粗糙度,更加便于覆膜处理,并且提升电催化析氢材料的表面积,以提升析氢催化反应的速率。

965

965

0

0

本发明公开一种热解碳包覆磷酸铁锂复合材料的制备方法。现有工艺制备的碳包覆磷酸铁锂材料的碳包覆层不完整。本发明制备过程为:采用纯相磷酸铁锂、掺碳和金属离子中一种或多种的磷酸铁锂中一种为原料,将以上原料与溶解有有机碳源的溶液或有机前躯体混合,置于热解搅拌反应釜中,于100~1000℃反应0.5~24h,将反应获得的粉体置于惰性气氛反应炉中于200~1000℃烧结1~10h,得到碳包覆磷酸铁锂。该方法制备的磷酸铁锂复合材料碳包覆层均一,包覆过程使得原料粒子构成二次粒子,提高材料的充填密度,材料的电化学性能优良。

1129

1129

0

0

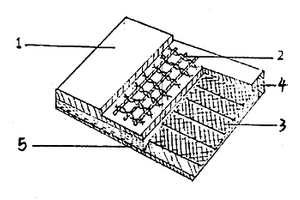

本实用新型属输送机用输送带,特别涉及一种具有抗刺穿、抗划破性能的抗冲击、防撕裂织物芯输送带,具有覆盖层、织物带芯,覆盖层分为上覆盖层1和下覆盖层5、横向增强体2位于上覆盖层1和下覆盖层5内,中层为织物带芯3,两侧为边胶4。增强了带体的整体使用强度,延长使用寿命,为冶金、矿山、港口、电厂等长距离、高速、高效及有较尖锐、锋利的硬物料等条件较为严苛的环境,提供一种优良输送带。

858

858

0

0

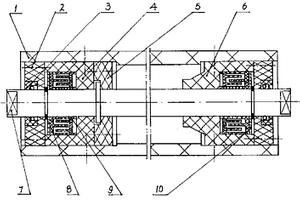

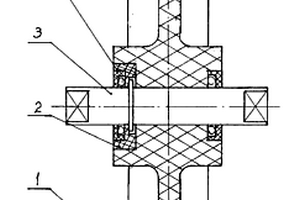

本实用新型公开一种带式输送机UHMW-PE塑料托辊技术,在辊筒(1)内的传动轴(7)两端内侧分别安装滑动轴承(4)、(6),在传动轴(7)一端设置止推凸台上安装止推挡板(5),在挡板(10)、弹簧卡环(8)的内外侧安装双层密封圈(3)、(9),端头装有密封堵(2),增加轴端密封性,具有良好的耐冲击性、耐磨损性、耐腐蚀性、自润滑性等,广泛适用于带式输送机应用的冶金、矿山、港口、化工、粮食等行业的物料输送、储运、加工。

846

846

0

0

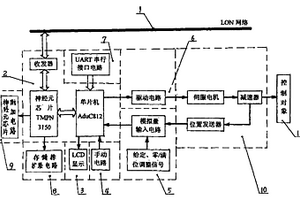

本实用新型属工业自动化控制仪器、仪表技术领域,特别涉及一种LONWORKS总线式智能电动执行机构,主要由总线(1)、控制器中的UART串行接口电路(7)、显示电路(3)、手动电路(4)、驱动电路(6)、模拟量输入电路(5)、存储器扩展电路(8)、神经元芯片附加电路(9)和执行器(10)中的伺服电机、位置发送器、减速器组成,其特点是控制器中设置了通信控制电路(2),LONWORKS总线式智能电动执行机构可以广泛用于冶金、石油、电力、化工、轻纺等工业生产自动调节,可靠性高。

1020

1020

0

0

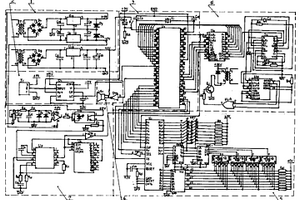

本实用新型属中频感应温度测控仪器,特别涉及一种在机械制造和冶金工业方面应用,如淬火、透热、熔炼、钎焊和烧结等中频感应加热温度智能测控仪,由电源电路(1)、模入通道电路(2)、键盘显示电路(5)和报警电路(6)组成,整个检测控制系统中设置了中央处理电路(3)、同步脉冲电路(7)和触发脉冲形成电路(4);采用此智能测控仪对中频感应加热温度的测控,技术先进,随机、实时性好,保证了生产质量,提高了工件应用场所的安全生产。

1163

1163

0

0

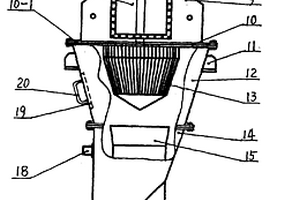

本实用新型属于分选设备,特别涉及一种气流式分选机,包括上、中、下机体(9、12、14)、电机(1)、轴承座支架(5)、联轴器(6)、安装基础(11),在上机体(9)的顶端设一个冷却水进水管(7)和出水管(8)、冷却水管路在轴承座中循环,在中机体(12)壁外面上设一个上观察窗(19),上观察窗(19)上设有把手(20),在中机体(12)内用联轴器(6)连接的叶轮轴(22)上装有叶轮(13),上机体(19)壁上设有成品出料口(21),下机体(14)内设进料管路(16),进料管路(16)下端连接进料口,气流式分选机应用螺旋气流,分选效果好,可广泛应用在冶金、矿山、建材、化工等行业。

884

884

0

0

本实用新型公开了一种钢缆带式输送机UHMW-PE塑料托轮技术,传动轴(3)上安装的托轮本体(11)为滑动轴承,圆周为滑槽,在传动轴(3)一端设置止推凸台上安装止推挡板(2),两端安装密封圈(4)。当托轮滑槽磨损过限,在本体托轮上镶装UHMW-PE塑料轮箍(5)、(5-1)、(5-2),延长使用寿命。具有耐冲击性、耐磨损性、耐腐蚀性和自润滑性,广泛适用于冶金、矿山等运距长、物料比重大的带式输送机。

1128

1128

0

0

本发明属于金属材料及冶金技术领域,具体涉及一种用于采矿机械的高强度合金材料及其制备方法。本发明的用于采矿机械的高强合金材料,各组份及其质量百分比为:1.0~15.0%W,2.0~10.0%Ni,5.0%~13.0%Zn,7.0%~15.0%Y,0.4~1.0%的Zr,0.1~5.0%Nb,余量为Fe,其室温抗拉强度为1050~1850MPa,屈服强度为1010~1810MPa,维氏硬度400~530,洛氏硬度30~49。本发明的高强合金材料与其他高强合金材料相比,稀土元素含量少,所用原材料易于获得,成本低,性价比高,易于大规模生产。

754

754

0

0

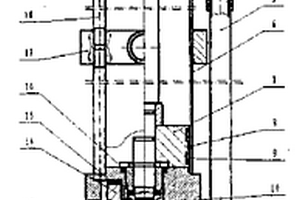

本实用新型属有色冶金工业电解铝设备中电解槽上专用气缸,特别涉及耐高温、自润滑、自动防落的打壳气缸,具有前盖4、缸筒6、中摆轴17、后盖10、由八根拉杆18连结起来,气控阀11安装在气缸后盖10上,输气管5连接于前盖1与后盖10之间,后盖10内安有一小活塞14及弹簧13,外面用小活塞压盖12封闭,活塞杆1尾端的缓冲螺母16,与小活塞14配合,在气缸前盖4及活塞7上,用于安装支撑环3,支撑前盖4与活塞杆1及支撑筒6与活塞7,后盖10上安装有小活塞14腔与气缸后盖10腔上下两个相通气孔17,可广泛应用在铝电解设备中。

993

993

0

0

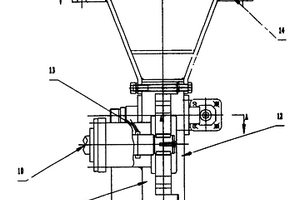

本实用新型涉及一种叶轮侧吹式气力输送发送装置,其包括料斗、叶轮壳体、第一喷气嘴和第一受料管,所述叶轮壳体内设有叶轮,侧面设有进料开口,该进料开口通过侧下料通道与所述料斗连通,所述第一喷气嘴和第一受料管相互对应,分别位于所述叶轮上的叶片的两侧,所述叶片可以呈弧形,所述第一喷气嘴的出口可以呈扁平状。这种装置叶轮所受的阻力小,叶片不易损坏,送料的可控性和均匀性好,瞬间料流量的波动小,主要可用于同冶金行业所用喷枪配套,将散状物料送至喷枪,也可以用于其他场合的散状物料的气力输送和发送。

1237

1237

0

0

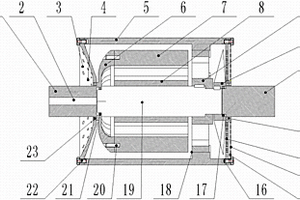

一种用永磁同步电机直驱的电动滚筒,其滚筒体的后端和前端分别有带排气孔的后端盖和带进气孔的前端盖,后端盖通过轴承与带有电缆走线孔的后固定支撑轴连接,前端盖通过轴承与前固定支撑轴连接;电机定子与电机固定支架固定连接,电机固定支架与固定支撑轴固定连接;电机转子与电机输出轴固定连接,电机输出轴的后端通过轴承安装在电机固定支架的后端,电机输出轴的前端与滚筒驱动轮和散热风扇固定连接,滚筒驱动轮通过与滚筒体内壁上的轮齿啮合带动滚筒体转动。该电动滚筒的电机可随使用工况的变化进行更换,使滚筒适用范围扩大;滚筒采用内转子电机,可制成适于矿山和冶金设备使用的大型电动滚筒。

986

986

0

0

本发明属于钢铁冶金技术,特别涉及一种生产直接还原铁用的碳基还原剂,由以下成分组成,按重量计:无烟煤600~650份、生石灰150~200份、石灰石100份、白云石100份,无烟煤的固定碳≥70%、含硫量小于0.10%;生石灰的氧化钙≥90%、含硫量小于0.10%;石灰石的碳酸钙≥50%、含硫量小于0.10%;白云石的碳酸镁≥60%、含硫量小于0.10%,使用本发明的碳基还原剂,可以缩短还原时间25~35%,提高生产效率约30%以上,使用本发明的碳基还原剂加入量按照铁矿粉或者铁矿石重量的40~50%控制即可,可以节约还原剂用量50%以上,降低生产成本。

1063

1063

0

0

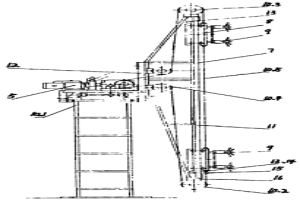

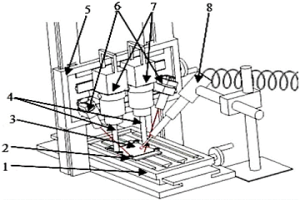

本实用新型涉及一种主要用于冶金行业的高架龙门式喷枪移动装置,其包括主要由龙门式衍架或箱式立柱和横梁构成的高架平台,所述高价平台上设有可以水平移动的移动小车,所述移动小车上固定安装有若干支架,所述支架带有竖向导轨以及与导轨移动连接的喷枪夹持器,所述喷枪夹持器设有驱动其做升降移动的升降电机,所述升降电机通过传动机构连接所述夹持器,所述传动机构通常可以采用链传动机构。本实用新型可以有效地扩大喷枪的活动范围,满足作业要求,同时还可以在作业过程中方便地选择和变化作业喷枪。

883

883

0

0

本发明属于冶金技术领域,具体涉及一种液态模锻Al-Mg-Si合金的热处理方法。本发明首先对液态模锻Al-Mg-Si合金毛坯铸件进行固溶处理,固溶处理温度为560~570℃,保温时间为120~180分钟,固溶后进行水冷,然后分两段进行时效处理,先在175~185℃保温60-70分钟,再在190~220℃保温60~70分钟,最后通氮气冷却,得到热处理后的液态模锻Al-Mg-Si合金,其抗拉强度达365-380MPa,延伸率≥10%。本发明使液态模锻Al-Mg-Si合金的热处理时间缩短了近一半,提高了液态模锻Al-Mg-Si合金制品的热处理生产效率,降低能耗,节省了能源。

1075

1075

0

0

本发明公开了一种随焊旋转冲击控制调质钢焊接热影响区软化的方法,步骤为:安装随焊旋转冲击装置;安装红外测温装置;焊接及随焊冲击旋转挤压。本发明的随焊旋转冲击局部关键区域的方法实现了高效化、精确化控制热影响区软化问题,通过控制超过其调质处理中回火温度区域的塑性变形量及物理冶金的角度出发,采用旋转冲击处理形成了作用区域的较强塑性变形量,细化作用区域的晶粒,抑制碳原子的扩散,诱发马氏体相变,增加作用区域的强度、塑韧性,从根本上抑制了高强钢焊接热影响区接头软化的问题。与传统的改变焊接方法限制焊接热输入和焊后热处理工艺比较,本发明的随焊旋转冲击处理方法采用强复合载荷作用随焊抑制焊接接头软化的效果明显。

1039

1039

0

0

本发明公开了一种炼铁添加剂,是由以下组份按下述比例组成:5-10重量份的MgO、1-2重量份的TFa、14-20重量份的CaO、3-8重量份的B2O3。本发明炼铁添加剂由于是由MgO、TFa、CaO和B2O3这些对炼铁有益的元素组成的,可以效提高烧结矿产量和质量,减少炼铁过程中有害气体的排放。本发明可以使烧结矿中形成足够液相,使烧结矿获得相应的强度和良好的冶金性能。本发明可以提高球团矿的强度,提高烧结成矿率,返矿量减少;减少粉末产生和飞扬量,可减少铁精矿损失和改善工人操作环境。

968

968

0

0

为了改善不锈钢粉末冶金零件的硬度、耐磨性,设计了一种凝胶离心成型制备的TiC‑316L复合材料。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨、凝胶离心工艺成功制备了具有优异力学性能的凝胶离心成型制备的TiC‑316L复合材料。其中,所研制的凝胶离心成型制备的TiC‑316L复合材料,强度高于普通压制成型的坯体,并且坯体具有机加工性,经真空脱胶烧结,1380℃保温1h可制备出316L‑TiC合金管,烧结体收缩均匀无变形。所制得的凝胶离心成型制备的TiC‑316L复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的TiC‑316L复合材料提供一种新的生产工艺。

798

798

0

0

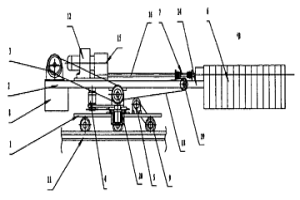

本实用新型涉及一种免倾斜捞渣机,主要可用于在冶金过程中将冶金容器中浮在熔体表面的浮渣捞出,其捞渣驱动装置的分轴齿轮箱的两个输出轴分别连接左右两个传动轴,所述两传动轴安装在主臂上,其前端分别通过可伸缩万向联轴器连接左右篦子的转轴,所述左右篦子相互对称,其横断面均呈弧形,其转轴安装在水平臂上,所述水平臂同主臂转动连接,并设有带动其相对于主臂转动的水平臂转动装置,所述主臂同小车上的主臂支架摆动平台转动连接,并设有带动其相对于摆动平台转动的主臂上下摆动装置,所述小车可以在导轨上前后移动。本实用新型除渣效率高,节省了作业时间,降低了作业难度,还不需要容器倾翻设备,减少了设备投资。

837

837

0

0

为了改善粉末冶金零件的硬度、耐磨性,设计了一种不锈钢对称功能梯度生物复合材料。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨工艺成功制备了具有优异力学性能的汽车用粉末冶金不锈钢零件。其中,所述的不锈钢对称功能梯度生物复合材料,通过控制HA粉末的含量在20%~40%之间时,所得复合材料的抗弯强度和弹性模量分别与人体骨的抗弯强度和弹性模量相匹配,得到生物力学相容性好的复合材料。所述的不锈钢对称功能梯度生物复合材料,界面结合紧密,所得生物材料符合功能梯度材料的设计要求。本发明能够为制备高性能的生物复合材料提供一种新的生产工艺。

884

884

0

0

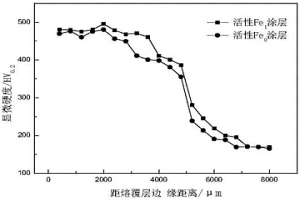

本发明公开了一种活性氩弧熔覆高熵合金涂层及其制备方法,属于合金涂层及其制备技术领域。所述制备方法采用轧制态Q235A钢作为基体材料,采用煤炭伴生资源粉煤灰作为活性剂,氩弧熔覆方法制备得到了活性氩弧熔覆高熵合金涂层FexAlCrCuCoTi0.4(x=0,1)。所述涂层的组织结构由BCC相和FCC相组成。其中,Fe1AlCrCuCoTi0.4高熵合金涂层与基体间呈冶金结合,显微硬度高达524.9HV0.2,约为基体的3.07倍,改善了材料表面硬度、耐磨性,满足实际生产需要,并促进了活性氩弧熔覆高熵合金涂层在材料表面工程上的广泛应用。

918

918

0

0

为了改善粉末冶金零件的硬度、耐磨性,设计了一种316L不锈钢等离子熔覆Ni基合金涂层。采用316L气雾化不锈钢粉末,Ni基合金粉末为原料,经过配料、球磨、干燥、制粒、等离子硬化等工艺成功制备了具有优异力学性能的316L不锈钢等离子熔覆Ni基合金涂层。其中,所研制的316L不锈钢等离子熔覆Ni基合金涂层,采用等离子熔覆技术,选择合适的工艺参数在316L不锈钢基体上制备了Ni基合金熔覆层。熔覆层成形良好,表面光滑且连续性好;熔覆层致密无宏观裂纹。熔覆层组织呈枝晶生长特征,熔覆层的显微硬度为400~440HV0.2,明显高出316L不锈钢基体硬度170~200HV0.2,起到了显著的硬化效果。本发明能够为制备高性能的汽车用粉末冶金不锈钢零件提供一种新的生产工艺。

1099

1099

0

0

本发明公开了一种低烟、无卤型难燃输送带,解决了现有一般难燃输送带燃烧时会产生大量腐蚀性卤化氢气体,引起严重二次灾害,危害人员生命安全和污染大气环境的问题,本发明所用覆盖胶和过渡胶胶料由下述各重量比的组分组成:天然橡胶10-30份,合成橡胶70-90份,促进剂0.5-2.5份,氧化锌4-7份,硬脂酸1.0-3.0份,炭黑5-25份,防老剂0.5-6.0份,硫磺1.0-3.0份,无卤阻燃剂70-150份,抑烟剂2-25份,提供一种不仅具有良好的难燃性能,而且燃烧后生烟量小,且不含毒性气体卤化氢的难燃输送带,广泛适用于码头、煤矿、冶金、钢铁、轻工等行业的物料输送。

1205

1205

0

0

本发明属于金属材料及冶金技术领域,具体涉及一种机械装置用多元合金材料及其制备方法。一种机械装置用多元合金材料,其成分按照质量百分比为:Mg20~25%,Cr14~18%,Mo1.5~2.0%,Al0.7~1.5%,Zr0.4~1.0%,Nb0.1~5.0%,B<0.01%,Y<0.8%,余量为Ni。其制备方法是首先按照成分比例进行配料,将原料置于真空中频熔炼炉内熔化形成合金熔体,待熔体过热温度达到200~300℃后,向真空中频熔炼炉内通过导流管喷射惰性气体作为雾化气体,进行喷射成形,在沉积盘上得到机械装置用合金材料锭坯,其抗拉强度Rm为1826~1911MPa,屈服强度Rp0.2为1700~1790MPa。本发明的机械装置用合金与其他机械装置用合金相比稀土元素较少,所用原材料易于获得,成本低,性价比高,易于大规模生产。

1058

1058

0

0

针对现有技术制备超细铁粉中存在的生产过程复杂、设备投资大、生产成本高的问题,本发明提供了一种超细铁粉的制备方法,属于粉末冶金领域。通过将液相合成制备的草酸亚铁粉末放入流态化炉中,并向流态化炉中通入弱还原气氛的气体,草酸亚铁粉末在气流的作用下在流态化炉内做流态化运动;同时将炉内加热至350-500℃并保持该温度,经过1-3小时反应,即可得到超细铁粉。该方法无需专门的产氢设备,制备的超细铁粉更加分散且避免了产品需破碎等后处理过程,粒度更细,比表面积更大,且球形度也较好,粒度分布更加均匀。

中冶有色为您提供最新的辽宁阜新有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!