全部

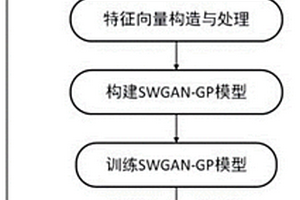

本发明提供一种基于特征向量和SWGAN‑GP生成对抗网络的结晶器漏钢预报方法,属于钢铁冶金连铸检测技术领域。本发明通过结晶器铜板温度速率可视化热像图,构建包含黏结区域静态与动态特征的特征向量,通过SWGAN‑GP生成对抗网络的判别模型对特征向量进行分类,进而实现结晶器漏钢的检测和预报。本发明基于SWGAN‑GP模型对结晶器漏钢进行实时检测和预报,能够在保证漏钢全部报出的前提下,明显降低误报率,有效提高预报准确率。

735

735

0

0

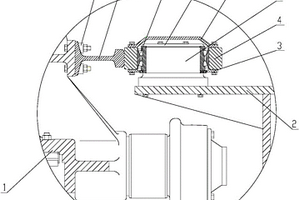

一种烧结机台车防跑偏装置属于冶金烧结设备技术领域,所述烧结机台车防跑偏装置,包括支架,所述支架分别设置于所述烧结机台车的两侧,每个所述支架上设有防跑偏机构,所述防跑偏机构侧向抵持于所述烧结机台车,所述防跑偏机构包括连接于所述烧结机台车的侧面的防跑偏轨道,所述防跑偏轨道远离所述烧结机台车的一侧与支撑辊滚动接触,所述支撑辊通过轴承设置于支撑座,所述支撑座固定于所述支架。本发明所述烧结机台车防跑偏装置可在烧结机台车运行过程中起到导向和支撑的作用,能有效防止烧结机台车跑偏现象的发生。

1058

1058

0

0

本发明提供一种镁-钢复合板及其制备方法。所述镁-钢复合板的制备方法包括以下步骤:将镁板和钢板的待贴合面贴合,形成组合坯料;其中,镁板和/或钢板的待贴合面镀有镀层,所述镀层材料包括锌和/或铝;用夹具将组合坯料夹紧后置于真空或惰性气体氛围条件下,加热并保温;将加热完成的组合坯料送入轧机中轧制得到镁-钢复合板。本发明镁-钢复合板的制备方法简单、合理,通过在镁板和/或钢板的待贴合面添加金属镀层,有效解决了镁板和钢板界面在轧制过程中的冶金结合性差的问题,制备出一种界面结合强度高的镁-钢复合板。

1225

1225

0

0

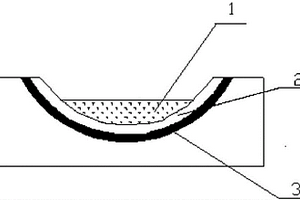

本发明公开了一种新型降低电子束熔炼技术能耗的装置与方法,属于冶金领域。所述装置包括水冷熔炼坩埚,所述水冷熔炼坩埚内壁底部由上到下依次设有5~40mm的碳化硅衬底,0~30mm石墨衬底。由于碳化硅以及石墨的热导率远远小于铜材质的热导率,所以热量在通过衬底的时候热流密度降低了,减少了大量能量的损耗,起到了节能作用。

674

674

0

0

本发明属于冶金熔炼技术领域,特别涉及一种熔炼制备钨电极材料的方法。该方法首先将钨粉和稀土氧化物粉充分混合得到混合粉,再通过热压成型对混合粉进行处理得到钨基块状混合物;然后采用电子束真空高温熔炼钨基块状混合物,凝固冷却后得到稀土钨合金锭;最后将稀土钨合金锭在真空下进行热处理,得到稀土钨电极材料。本发明利用电子束提供极高密度的能量熔炼稀土钨材料,熔炼后得到的稀土钨电极材料致密度较高,与热压烧结相比,电子束熔炼技术在制备难熔金属方面,具有明显的优势,取得的组织更优良,通过掺入一定量的稀土氧化物提高电极材料的性能,通过分析显微硬度的变化,可判定稀土氧化物的添加对电极的硬度会有一定程度的提高。

877

877

0

0

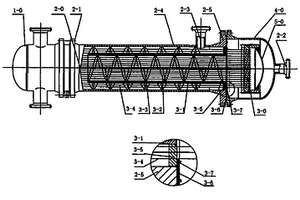

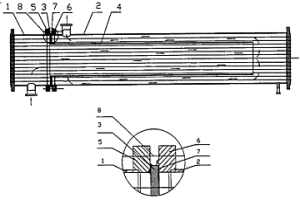

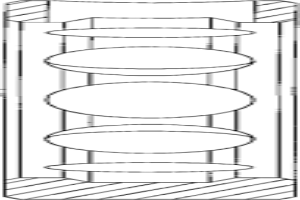

本发明应用于石油、化工、发电、冶金等行业工艺流程中的管壳式双壳程螺旋折流板列管式换热器;发明的目的在于为解决两壳程间密封泄漏问题及有效利用换热面积而提出的一种新型管壳式双壳程螺旋折流板换热器;壳程进口接管(2-2)或壳程出口接管(2-3)位于外头盖(4-0)上,壳程出口接管(2-3)或壳程进口接管(2-2)位于外头盖侧法兰(2-5)后;环形分隔板(3-5)内圆周与内筒(3-1)后端焊接,用螺栓(3-7)将环形弹性密封板(3-6)与环形分隔板(3-5)和外头盖侧法兰(2-5)连接起来组成无泄漏分程结构;采用本发明结构后,壳程进、出口接管直径加大也不会减少换热面积,分程密封结构消除了泄漏点,因而确保换热效率的提高。

1211

1211

0

0

本发明公开了一种带侧挡边轧机用单列圆柱滚子轴承,包括外圈、内圈,以及位于内圈和外圈之间的一列圆柱滚子(3)。其中,内圈(2)的一侧端部沿径向向外设置有凸台,用作圆柱滚子的挡边;内圈(2)的另一侧端部的外壁成圆锥面,圆锥面在轴承端面的部位窄,在中间部位过渡至内圈(2)的外圆柱面。外圈(1)外壁两侧端部向轴心方向分别设置有用作圆柱滚子挡边的凸缘。本发明通过其内圈单侧设置挡边既方便了轴承的装配,又能保证轴承滚子在轴向方向上的限定。本发明的轴承主要应用于轧机、机电、冶金等行业,所采用的保持架具有改善了润滑,更具回转灵活,大大提高了轴承寿命的特点。

1064

1064

0

0

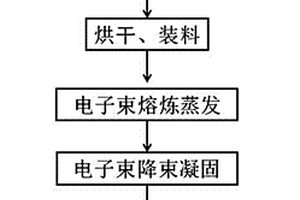

本发明属于多晶硅提纯的技术领域,特别涉及一种利用电子束诱导技术进行定向凝固除杂的方法。该方法首先取铝、钙含量高的冶金级多晶硅,将其清洗烘干后置于坩埚内,抽取真空后启动电子枪,以400-700mA的束流轰击多晶硅,至全部熔化,形成熔池,持续熔炼30-60min;然后采用对数降束的方式降低电子束的束流,待电子束束流降低到100-150mA时,停止降束,熔体缓慢凝固形成铸锭,关闭束流,可得到低铝、低钙的多晶硅铸锭。本发明充分利用了杂质在硅中的蒸发效应和分凝效应,实现了电子束熔炼蒸发与定向凝固两种除杂方式的优势互补,保证了一次熔炼后杂质铝和钙可以被去除到满足太阳能电池性能要求的程度,减少了工艺环节,降低了能耗,有利于大规模推广应用。

1064

1064

0

0

本发明属于冶金法提纯工业硅的技术领域。一种合金化分凝提纯工业硅的方法,具体步骤如下:(1)酸洗除杂:采用无机酸溶液对工业硅粉进行酸洗除杂,清洗、过滤、干燥;(2)合金化熔炼:以酸洗后的硅粉和金属铝为原料,在一定温度下进行合金化熔炼,缓慢冷却到550℃,自然冷却到室温,破碎,得到铝硅合金粉;(3)分离硅:采用锌液溶解铝硅合金中的铝,分离得到铝锌熔体和固体硅粉;(4)锌铝分离:进行铝锌熔体的真空蒸馏分离,气相冷凝得到金属锌,铝液冷却得到铝锭;(5)硅提纯:固体硅粉采用无机酸溶液进行酸洗提纯后得到高纯硅。本发明方法工艺简单,生产周期短,节能降耗,提纯效果好,技术稳定,生产效率高,环保效益好。

852

852

0

0

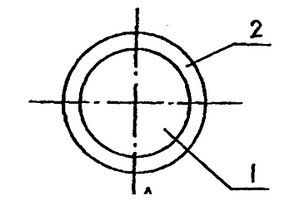

本发明涉及一种细线、微细线多金属复合线材及其制备方法,该细线、微细线多金属复合线材由芯体(1)和包覆层(2)组成,所述芯体(1)为碳钢线材,所述包覆层(2)为纯度99.6%以上的铜带,所述芯体(1)和包覆层(2)的界面通过冶金结合,所述包覆层(2)截面厚度为0.0031~0.1014MM,且所述包覆层(2)的重量占复合线材总重量的23.6~35.6%,同时还公开了一种增加了淬火处理的制造方法,采用本发明的技术方案,在减轻复合线材重量的同时,又保证了其抗拉强度、导电性能、综合机械性能均较为理想。

940

940

0

0

本发明公开了一种永磁直驱混铁车及其控制方法,涉及冶金行业铁水运输技术领域,包括:由永磁电机直驱的前端走行装置;与前端走行装置结构相同且由永磁电机直驱的后端走行装置;以及,位于前端走行装置和后端走行装置之间的倾翻机构和鱼雷罐体;前端走行装置中设置有第一牵引传动系统;后端走行装置中设置有第二牵引传动系统;第一牵引传动系统中的第一车辆控制装置为混铁车的主控装置,第二牵引传动系统中的第二车辆控制装置为混铁车的辅控装置;主控装置与辅控装置之间通过无线重联模块进行互联互控。本发明在不改变既有混铁车主体结构基础上,实现混铁车永磁电机直接驱动自走行和一罐到底的运输方式,可大幅提高混铁车的周转率和运用效率。

907

907

0

0

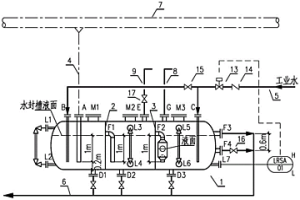

本发明涉及冶金焦化技术领域,尤其涉及一种防漏气煤气多室水封槽。水封槽内部空间由隔板分隔为多个独立的槽室,包括一个入口槽室、一个出口槽室及至少一个中间槽室;出口槽室满流液封管底部末端设浮球防漏器;出口槽室顶部放散口与放散管相连,中间槽室顶部设排气接口,排气接口与排气管相连;出口槽室顶部设工业水入口,工业水入口与工业水管道相连,出口槽室设放液口,放液口与冷凝液满流管道相连,出口槽室设上盘液位计接口。即可以满足水封高度要求又减少工业水的损失,又能在水封液位低于煤气计算压力的情况下,防止煤气的泄漏,达到本质安全生产的要求。

1156

1156

0

0

一种Nb碳化物表面改性燃料电池不锈钢双极板及其制造方法,双极板包括奥氏体不锈钢薄板制成的双极板基体、位于双极板基体表面的表层改性层和介于表层改性层和双极板基体之间的次表层合金化扩散层;表层改性层为Nb碳化物层,次表层合金化扩散层为Nb、C的扩散固溶体层。本发明的优点在于采用低成本的高导电性和耐蚀性的渗扩铌碳化物改性层可大幅降低成本;改性层与基体之间的结合为冶金结合,不会产生腐蚀剥落失效,因而在保证双极板具有耐腐蚀、导电、强化和疏水等复合性能的基础上,还具有制造方法简单,成本低等特点。用该技术处理的金属双极板可以提高电池组的质量比功率和体积比功率,适用于大规模燃料电池生产。

1110

1110

0

0

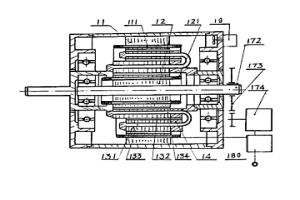

高起动转矩圆滑起停调速异步电动机,特别是笼式调速异步电动机,解决笼式异步电动机在负载起动,圆滑升速,减速,调速和均转矩的问题,由径向固定定子、转子、径向转角定子、转子、三角形-星形转换电路、附加铁芯、调角器、变极绕组组成。应用于纺织、印染、塑料、造纸、制糖、电梯、起重、电车、机床、冶金、矿山等需要高起动转矩匀速起停的调速机械装置之中。

727

727

0

0

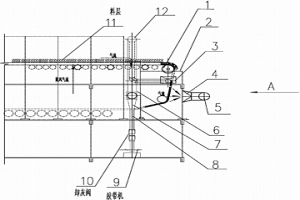

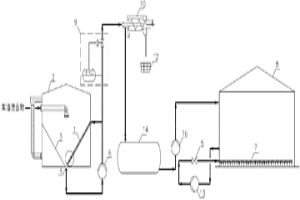

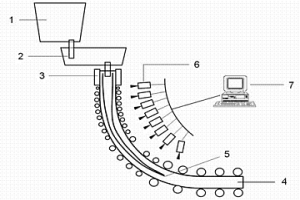

本发明涉及冶金球团矿生产过程中的除尘方法,尤其是一种链箅机尾部的除尘系统。包括带有链箅机尾轮及链箅机尾轮回程装置的链箅机尾部机构,其特征在于在链箅机尾部机构上设有机尾密封罩、在所述机尾密封罩的上部设置链箅机尾轮回程段除尘装置,在所述机尾密封罩的中部设置链箅机机尾整体除尘装置,在所述链箅机尾下回程的端部设置链箅机机尾密封风箱除尘装置。本发明在链箅机尾部机构的三个主要扬尘点处设置了链箅机尾轮回程段除尘装置,利用管道与外界抽风机相连,从而形成负压环境,三处除尘系统互相弥补,环环相扣,能够有效地阻止高温废气外溢,改善链箅机车间机尾环境,保证了设备耐热件的使用寿命,又平缓了物料温度梯度,降低熟球返矿量。

1024

1024

0

0

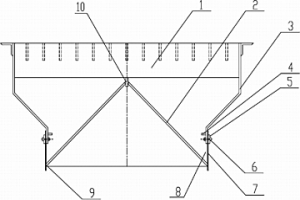

本发明涉及冶金化工原料准备领域,特别是一种带密封装置的矿槽,包括矿槽本体,设置在矿槽本体上部的下料箅板,其特征在于在所述的矿槽本体内下料箅板的下部倾斜设有导料溜槽,其导料溜槽一端与下料箅板中部下端连接,另一端与矿槽的底角相连接,矿槽排料口设置在矿槽侧壁的下部,在所述的矿槽排料口处设有密封橡胶板,其密封橡胶板一端通过螺栓、螺母和压片与矿槽侧壁连接,另一端与导料溜槽下端相靠接,在矿槽侧壁与密封橡胶板连接处的上部设有挡板。本发明的优点是:由于采用了上述结构,排料后可随时封闭矿槽的排料口,起到很好的密封防尘效果,减少烟尘量的外溢,使大量灰尘保留在矿槽内,自然沉降。

748

748

0

0

本发明属于冶金焦化行业炼焦化工产品回收领域,特别涉及一种防止焦油系统焦油渣沉积堵塞的工艺及装置,其特征在于,主要是在焦油氨水分离槽和焦油贮槽内焦油易发生沉积和堵塞的位置设置流体疏通装置,流体疏通装置通过控制器定时工作,杜绝因焦油渣沉积造成的堵塞现象。装置包括流体疏通装置一和流体疏通装置二,流体疏通装置一为空心管状结构、沿焦油氨水分离槽的锥形槽底平行设置,流体疏通装置二为多分支管状结构、平行排布在焦油贮槽底部。与现有技术相比,本发明的优点是:1)设备焦油渣沉积及管道堵塞现象明显改善;2)操作连续性提高,检修次数明显减少;3)超级离心机操作稳定,分离效果显著提高;4)操作环境明显改善,安全性高。

969

969

0

0

本发明应用于石油、化工、发电、冶金、食品等行业工艺流程中管壳式换热器。本发明的目的在于解决环形分隔板板外圆与壳体内壁间仅靠弹性钢片贴靠不能完全密封的问题而提出的一种全新无泄漏双壳程结构。为彻底解决两壳程中的泄漏短路,在第一壳体(1)和第二壳体(2)对接部位焊接法兰(5)和法兰(6),将分隔两壳程的环形分隔板(3)分别密封焊在内筒(4)和与第一壳体(1)对焊的法兰(5)上,并由密封垫片(7)和螺栓(8)将两个壳体连接成为完整的设备壳体。采用此结构可避免二壳程间泄漏短路,大幅度提高换热效率。

848

848

0

0

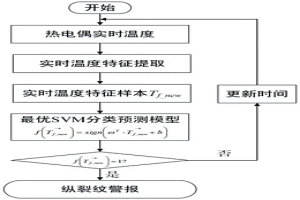

一种基于支持向量机SVM分类的连铸坯纵裂纹预测方法,属于钢铁冶金连铸检测技术领域。该方法分别提取纵裂纹和正常工况下温度的典型特征,构成温度典型特征样本库;利用支持向量机算法对特征样本库进行多轮训练和测试,得到最优SVM分类预测模型;利用最优SVM分类预测模型对在线实时温度的特征样本进行分类,以此预测连铸坯纵裂纹。本发明分别提取对纵裂纹温度较为敏感的第一、二排热电偶温度的典型变化特征,利用SVM分类方法对典型特征温度变化特征样本库进行训练和测试,最终得到最优的SVM分类预测模型,进而对在线实时温度进行预测,具有良好的鲁棒性和预测准确率,对提高铸坯质量和得到无缺陷铸坯具有重要意义。

991

991

0

0

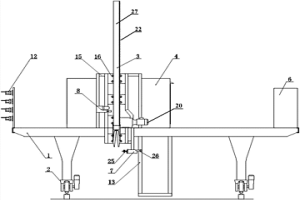

本发明属于冶金焦化行业顶装焦炉领域,涉及一种顶装焦炉用装煤压实车。本发明通过电气系统和液压系统可以实现全自动操作和单元步序操作,省时省力;设有锁紧装置和高度测量装置,高度测量仪采用脉冲雷达式,测量精度高适应高温粉尘工况,同时提高设备的安全稳定性和自动化程度;压煤杆采用齿轮齿条的传动结构,由力矩减速电机驱动,传动更加稳定可靠,压煤力充足,结构简单,堵转特性可以提供均匀稳定的压煤力,压煤后密度均匀,效率高,且耐高温耐变形,使用寿命长。本发明通过通过车上的煤压实装置将炭化室内的煤压实,有效增大焦炉装煤堆密度,通过再装煤增加炭化室的装煤量,进而达到降低成本和提质增效的目的。

729

729

0

0

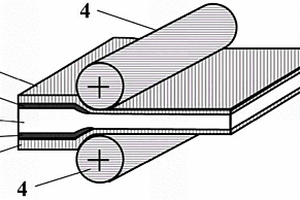

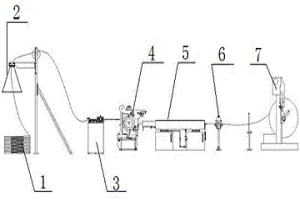

本发明公开了一种大长度异形铜管生产线,由铜杆放线架(2)、铜杆校直装置(3)、连续挤压机(4)、产品冷却系统(5)、记米器(6)和收排线机(7)组成。本发明大长度异形铜管生产线及生产方法,采用两根上引连铸纯铜或铜合金杆作为坯料,无需加热,只需更换凸模与凹模就可以实现不同形状、不同规格铜管的连续挤制,铜管可一次成型,不需要拉拔,长度不受限制,整个工艺过程流程短、生产灵活、高效、节能;两根坯料在凹腔内实现冶金结合,结合区域可达到与母材相接近的抗拉强度,铜管长度没有限制。

966

966

0

0

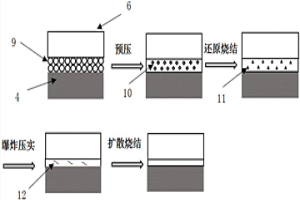

本发明提供了一种连接钨材与铜材的方法,属于金属粉末冶金技术领域。在钨材与铜材对接处周围铺设铜粉,预压到铜的理论密度的30‑80%;在真空或还原性气氛中,加热至700‑1070℃温度条件下,还原预烧结30min以上,形成预烧结工件;爆炸压实预烧结工件的对接处至铜的理论密度95%以上;将爆炸压实的工件置于800‑1070℃温度条件下,扩散烧结30min以上;随炉冷却,即实现钨材与铜材的连接。通过提供简单的装置,可在短时间将钨与铜连接,制备成本低廉,便于工业化生产。由于烧结温度最高不超过950℃,可以避免钨材中钨晶粒的生长。采用通氢烧结,还可以大大降低铜涂层与钨材中的氧含量,提高材料力学性能。

885

885

0

0

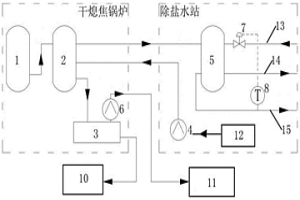

本发明涉及冶金焦化技术领域,尤其是涉及焦化厂干熄焦锅炉连续排污水热量回收系统及工艺。包括水水换热器、排污井与汽水换热器;所述水水换热器通过管道与干熄焦锅炉的连续排污膨胀器相连,水水换热器通过管道与排污井相连,排污井通过管道与排水管网相连,干熄焦除盐水站化学水存储装置通过管道与水水换热器相连;水水换热器通过管道与汽水换热器相连,汽水换热器与蒸汽管道相连,汽水换热器与化学水出水管道相连,汽水换热器与蒸汽凝结水管道相连。本发明可以大量减少蒸汽消耗,避免了工业水消耗,节约能源,有利于环境的保护。

1201

1201

0

0

一种连铸二冷区冷却水对流换热系数的优化方法,属于钢铁冶金连铸技术领域。在连续检测连铸机各二冷区出口铸坯表面温度的基础上,将粒子群优化算法与铸坯凝固传热数值计算有机结合,以各冷却区对流换热系数作为粒子群优化的目标参数,通过经验传热系数公式估算对流换热系数的取值范围,并以此为依据设定各粒子位置的寻解区间,而后根据传热数值模型和实测温度结果计算每个粒子的适应值,对粒子的位置进行修正,反复迭代,直到获得满足收敛条件的优化结果为止。本发明的优点是优化结果准确、效率高,将优化后的对流换热系数代入传热数值模型,能够计算出更为符合实际工况的铸坯温度分布、液/固相分数和凝固末端位置等信息,有助于提高铸坯质量。

777

777

0

0

本发明属于冶金领域,特别涉及镍铌合金生产方法。本发明所需要解决的问题是提供镍铌合金的生产方法。该方法不需要添加发热剂,且制得的产品Fe含量在0.8%、Si含量在0.1%以下。本发明镍铌合金生产方法,原料于反应装置中点火还原制得镍铌合金和炉渣,原料为五氧化二铌、氧化镍和金属铝,最终产品镍铌合金中含Nb59~67%、Ni余量、Al≤1.0%,满足后续进一步加工的需要。该方法工艺简单,成本低廉,特别适合批量化大规模生产,同时调整适当的原料配比,可不用添加发热剂,避免了生产过程中喷溅现象的发生以及发热剂对合金成分的污染。

803

803

0

0

本发明公开了一种可控多点压力指挥器式快速关断阀,包括阀体、阀芯、水平传动杆、一套或一套以上超亏压指挥器、用于控制阀芯运动的执行机构和操作机构。超亏压指挥器固定在阀体顶部,超亏压指挥器的运动输出端支撑在水平传动杆上,水平传动杆连接在执行机构的控制杆上,超亏压指挥器的压力输入端与下游管网的待监测管路连通,利用监测管路内压力的变化,触发超亏压指挥器及执行机构,完成阀门自动关闭过程。其结构简单、成本低廉,可同时满足多点超、亏压监测的需要,反应灵敏、动作可靠、使用安全,特别适合在石油、化工、冶金等领域使用。

1174

1174

0

0

本发明属于钢铁冶金领域,具体涉及一种从钛磁铁矿尾矿中回收钛、铁的工艺。其特征在于:包括原料配料、造球、干燥、热处理、还原及磁选分离,具体工艺步骤如下:(1)原料配料及造球:将钛磁铁矿尾矿细磨后与粘结剂和添加剂配料混合,再进行造球;(2)将所制得的球团布入链篦机上干燥后球团再进行热处理,(3)将热处理后的球团放入还原设备中进行还原,还原结束后,产品在惰性气体保护下冷却至室温,得到金属化球团;(4)磁选分离。本发明的优点是:由于在钛磁铁矿尾矿中加收过程中添加了镁粉,有效地提高了球团还原时软化变形温度,从而达到在高温下还原得到高金属化率产品的效果,铁的回收率高,达到93%以上。

774

774

0

0

本发明公开了一种用于轧机的单列滚子轴承的保持架,所述保持架为圆环形状;保持架外径的两边均倒圆角,保持架外径的中部有一圆弧槽;保持架内孔的两边均倒圆角,保持架内孔的中部有一梯形槽;保持架上均匀分布着指向圆心的用于容纳球滚子的圆柱孔。本发明主要应用于轧机、机电、冶金等行业,所采用的保持架具有改善了润滑,更具回转灵活,大大提高了轴承寿命的特点。

中冶有色为您提供最新的辽宁大连有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!