全部

394

394

0

0

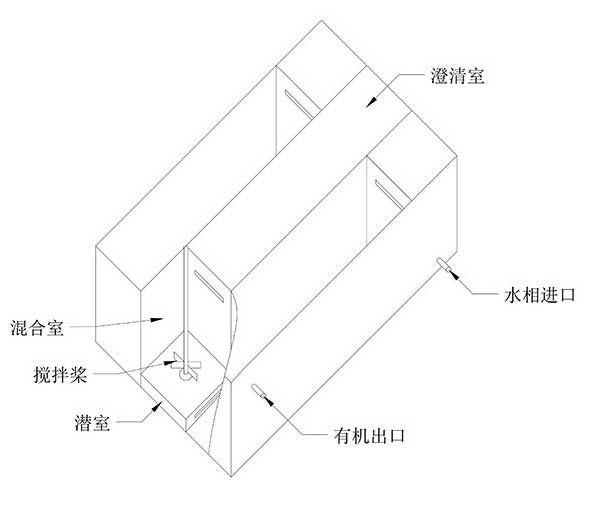

PPH萃取槽(萃取箱、萃取器和混合澄清器)是一种逐级接触式萃取设备,该设备由搅拌系统、混合区、澄清区和分相区等组成,在每一级设备内互不溶的两种液相都会进行搅拌混合和澄清分相两个过程, 从而实现目标溶质在不同液相间的传质与分离。

381

381

0

0

离心萃取机主要用于液液萃取、有机相洗涤和液液两相分离(油水分离)等工段,目前离心萃取机在精细化工(农药、医药和化工中间体等合成后处理工段)、发酵液提纯(有机酸、抗生素等)、湿法冶金(镍钴锰贵金属提取)和环保(有机废水含酚废水)等行业得到广泛应用,它与传统的液液萃取分离设备在工作原理上有较大的的区别,是一种连续高速精密混合、快速离心分离的过程强化设备。设备可以单独使用,也可以多级串联使用,在工业应用时可快速的实现不同级数的逆流萃取和错流萃取。

369

369

0

0

萃取槽(萃取箱、萃取器和混合澄清器)是一种逐级接触式萃取设备,该设备由搅拌系统、混合区、澄清区和分相区等组成,在每一级设备内互不溶的两种液相都会进行搅拌混合和澄清分相两个过程,从而实现目标溶质在不同液相间的传质与分离。

396

396

0

0

BXT-50实验型离心萃取机主要用于科研院所、高校、企业等场所的萃取工艺及液液混合分离的研发使用:密封性好:多我公司研发的BXT-50实验型离心萃取机外壳整体采用四氟(PTPE)材质,四氟(PTE)材质具有耐腐蚀性,耐气候,不粘附;耐高温、耐寒性;摩擦系数低,易清洁;功能性强,可用于多种萃取体系;也可根据客户需要定制304/316、316L等材质。转鼓采用EKE材质,它具有机械性强、耐高温性、耐腐蚀、耐疲劳性、耐水解、耐阻燃性等优势,设备可以单独使用,也可以多级串联使用,在试验应用时可快速的实现不同级数的逆流萃取和错流萃取

384

384

0

0

萃取槽(萃取箱、萃取器和混合澄清器)是一种逐级接触式萃取设备,该设备由搅拌系统、混合区、澄清区和分相区等组成,在每一级设备内互不溶的两种液相都会进行搅拌混合和澄清分相两个过程,,从而实现目标溶质在不同液相间的传质与分离。

431

431

0

0

VBF-1200X-TSSG是一款顶部籽晶法晶体生长炉,可利用助溶剂法生长各种材料单品。配备精密旋转提拉机构可用于顶部籽晶助溶剂法生长各种品体材料,提拉和旋转速度采用PLC触摸屏控制,操作简便。箱式炉采用氧化铝纤维作为炉膛材料,以电阻丝为加热元件,其腔体尺寸为华240mmx200mm(H),最高温度可达1200℃。采用欧陆仪表进行控温可根据不同的客户需求来设定升降温程序(最高24段),控温精度可达±0.1℃。

314

314

0

0

萃取槽(萃取箱、萃取器和混合澄清器)是一种逐级接触式萃取设备,该设备由搅拌系统、混合区、澄清区和分相区等组成,在每一级设备内互不溶的两种液相都会进行搅拌混合和澄清分相两个过程,,从而实现目标溶质在不同液相间的传质与分离。

316

316

0

0

材质:常用材质为透明PVC、PP、聚四氧乙烯、不锈钢、钢衬氣等。更大规格:根据您工艺要求进行定制加工为满足客户需求,中合汇萃提供萃取设备咨询和服务:从前期工艺目标或工艺操作条件的沟通、规划、方案设计、按需定制、生产制造等,帮助您建设理想的萃取设备,更大程度让您省心、安心,欢迎咨询!

296

296

0

0

溶剂萃取法萃取铜锌金属离子时,步骤和注意事项: 1.样品制备:将含铜锌的矿石或溶液进行适当的预处理,如溶解、调整酸碱度等,以获得适合萃取的离子状态。2.选择萃取剂:对于铜离子,常用的萃取剂有肟类(如羟肟酸)、β-二酮类等;对于锌离子,常用的有磷酸酯类、胺类等。

377

377

0

0

通风橱式实验型离心萃取机将离心机组、泵体和排风系统集成于紧凑型柜体,占地面积≤1m²,重量≤100kg,适合实验室或小型车间布局;

399

399

0

0

火试金法是一种经典的贵金属分析方法,通过高温熔融样品,将贵金属与其他杂质分离,最终测定其含量。

477

477

0

0

HT-RLF是一款小型真空热电弧熔炼炉,用于熔炼小量高温难融金属(2000°)。双钨电极最大可引入200A电流,一根电极连接不锈钢坩埚,一根电极插入石墨坩埚内,这通过一个低压直流电源加热,石英管外围由电阻炉辅助加热,保证坩埚的温度均匀性。法兰上端带有2次加料系统,可在真空熔炼过程中进行二次加料。 此炉用于钕等稀有金属合金少量样品的制备。

465

465

0

0

化学气相沉积系统(CVD)为了使化学反应能在较低的温度下进行,利用了等离子体的活性来促进反应,因而这种CVD称为等离子体增强化学气相沉积法(PECVD), 内炉膛表面涂有美国进口的高温氧化铝涂层可以提高设备的加热效率,同时也可以延长仪器的使用寿命。HTTF-1200-V-PECVD等离子体增强滑动式真空管式炉PECVD系统广泛应用于沉积高质量SiO薄膜、Si3N4薄膜、金刚石薄膜、硬质薄膜、光学薄膜和炭纳米管(CNT)等。

中冶有色为您提供最新的有色金属冶金设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月27日 ~ 29日

2025年11月27日 ~ 29日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日