全部

1134

1134

0

0

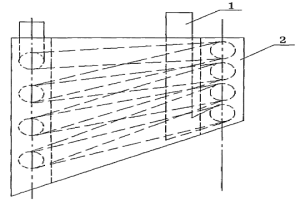

本发明公开了一种生产应用于电厂、冶金、矿山、建材等行业中各种耐磨件的高抗磨双金属复合材料,非工作面选用ZG35~ZG45材料,工作面材料按重量百分比的合金成分为:C:2.40-3.40%、Cr:14-19%、Ni:0.35-0.70%、V:0.2-0.5%、W:0.25-0.65%、Mo:0.4-0.8%、Cu:0.5-1.2%、Si:0.4-0.8%、P和S均不大于0.02%、Re:0.2-0.5%,余量为Fe和不可避免的杂质。采用液、液复合铸造的方法来铸造各种耐磨件,浇铸的耐磨件不仅具有良好的耐磨性能,而且成本较低,解决现有的高锰钢等材料制作的耐磨件成本高、使用寿命较低的问题。

1221

1221

0

0

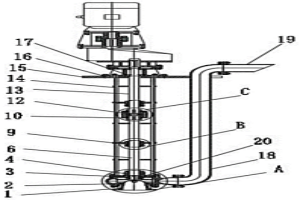

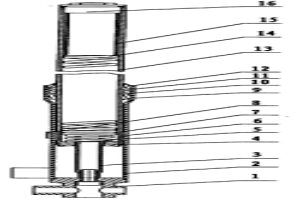

本发明公开了一种特种无密封型超高温合金熔液输送泵,涉及钢铁冶金技术领域,包括输送泵体和固定设置在输送泵体底端的底座,所述输送泵体的上端固定设置有泵盖,所述泵盖的上端固定设置有安装架,所述安装架的上端固定设置有安装盘,所述安装盘的内侧固定设置有轴承座,所述轴承座的内侧固定设置有滚子轴承,所述滚子轴承的底端设置有上轴,本发明选用耐磨耐热优特型钢为材质经热处理工艺后制得零部件,避免了高温受热变形,保证了各零部件的配合精度,在克服高温导热损坏传动机构方面,结构上由常规的整体接管式改为分段、独立接管式,有效地保护了泵传动机构损坏,使整机得以安全连续运转。

943

943

0

0

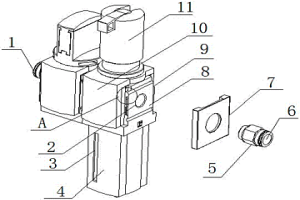

本发明公开了一种工业启动瓶容器阀结构,包括进气口、螺母安装口、安装卡槽、安装柱、螺母、出气口、安装板、契形卡口、安装板底座、契形横条、阀体和调节手轮。本发明这种工业启动瓶容器阀作为冶金工业中输送氧气管路上的启闭装置,较其它通用阀门相比有许多特别优越的地方:整体结构紧凑,可拆卸的各零部件结构便于应对不同的使用环境,有效防泄漏,防静电,防火花,以避免发生事故,在结构上,阀体启闭时阀杆只升降而不转动,有效地降低了密封副磨损、填料磨损和上密封磨损;阀体底部上装有接地安装柱,避免产生静电火花;防尘防油,密封性能好,操作轻便灵活,安全可靠,使用寿命长。

887

887

0

0

本发明属于水泵应用技术领域,具体公开了一种大流量手提泵,由泵体,及与泵体相配合使用的把手、插头电源线和线卡组成;所述泵体,包括泵头、铝前机壳、铝机后罩壳、泵头盖、纸垫、叶轮、第一密封垫、羊毛毡垫、弹性挡圈、甩水圈、电机刷帽、电刷螺帽弹簧、电刷、第一轴承、第一梅花挡圈、第一开口卡簧、碳刷板、转子、第二开口卡簧、定子、螺杆、第二梅花挡圈、第二轴承和防滑螺母。本发明的有益效果在于:其设计结构合理,铝合金壳体和粉末冶金铜轴承配合使用,其使用寿命长、噪音低,流量大、温升低、不烫手且无需常检修使用效率高,同时解决了现有手提泵不便携带、安装和维护的问题,适用范围广;其防爆性能优、使用安全系数高。

904

904

0

0

本发明涉及一种金属复合线材及其制造工艺,工艺包括:(1)将基础金属线材与金属包覆带复合后焊接;(2)拉拔清洗后回火;(3)表面抛光;(4)氧化处理;(5)氧化还原。金属复合线材由基础金属线材与金属包覆带构成,金属包覆带均匀包裹在基础金属线材表面,经过焊接拉伸后形成整体结构。基础金属线材包括铁、铝、合金,金属包覆带包括铝、铜、银、金、合金。金属包覆带的重量百分比为10%至22%,其表面还设有一层均匀、光滑的氧化膜层。本发明将基础金属线材与金属包覆带进行复合,再通过氩弧焊焊接、中频炉拉拔处理,使两层金属之间形成冶金复合层,连接牢固,取代了传统的电镀铜工艺,有利于保护环境,更加节能。

744

744

0

0

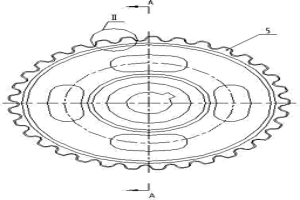

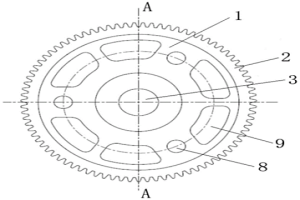

本发明公开了一种新能源电动车变速器斜齿轮,是以粉末冶金为主体的盘状齿轮体;齿轮体包括轮缘、轮辐、轮毂;轮辐低于轮缘端面,形成介于轮缘、轮毂之间的凹形环槽;轮毂的中心设有中心孔,中心孔内设有键槽,轮缘的圆周外壁上设有沿着中心孔中心轴线方向的齿;键槽槽底为圆弧形;进一步改进在于:轮缘、轮毂之间的凹形环槽内设有若干均布的筋板,筋板低于轮缘端面;齿表面设有耐磨复合层;本发明还公开了三种该新能源电动车变速器斜齿轮制造方法。本发明应力集中少,结构强度高,使用寿命长。

999

999

0

0

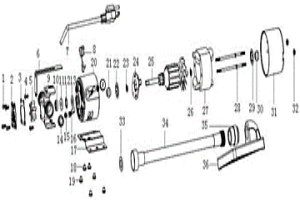

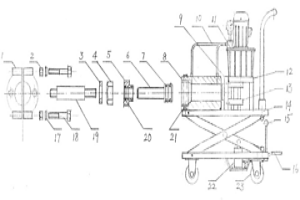

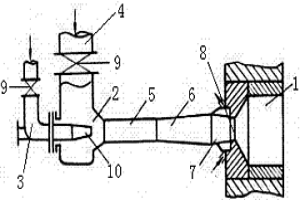

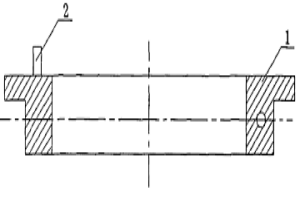

一种升降式特型拉顶机,由电动泵站和特型超高压千斤顶组成,通过泵站液压供油给千斤顶工作。泵站由电动机、电动油泵、压力控制阀、调压阀、截止阀、液压换向阀组成,压力通过压力表可通过调节阀显示其压力的大小,最高压力不可超过63MPa,与千斤顶之间通过油接头,高压软管进入千斤顶工作,在工作时只要通过控制换向阀换向工作,即可达到理想要求。本发明可作为化工、冶金、矿山、机械等行业专用拆卸工具,用于汽轮机、磨煤机、引风机、给水泵、大型电机、研磨设备大修式装配,可较好地拆卸联轴器、齿轮轴承、皮带轮。具有省时、省力、效率高、速度快等特点。

1209

1209

0

0

本发明公开了一种304L/SA210双金属薄壁管坯离心铸造的生产方法,该双金属管坯可用于热轧原料管坯。离心铸造时,内外层金属液分别从管模的两端浇注;外层304L金属液采用低熔点保护渣混合浇注;在内外层金属液浇注前和浇注过程中均由流嘴送入的惰性气体保护;外层304L金属液浇注时间不多于5秒,所述内层SA210金属液浇注时间不多于8秒。为防止过快降温,外层304L金属液浇注所用钢包经严格烘烤和覆盖保温。按照该技术方案生产的304L/SA210双金属管坯,内层成分控制良好,保证了SA210的各个成分含量,同时内外层交界面洁净无夹渣,产生了冶金结合,能够满足热轧变形的需求。

761

761

0

0

本发明提供了一种双离合变速箱机械油泵定子,所述定子组分配置按质量百分比为:Cr:1.7%~1.9%;Ni:1.9~2.1%;C:0.54%~0.66%;专用润滑剂:0.4%~0.5%;剩余为Fe和不可避免的杂质。本发明还提供了一种上述双离合变速箱机械油泵定子的制备方法,包括以下步骤:混料;温模压制;烧结硬化及回火;双端面粗磨、精磨;中心内孔曲线磨;平面湿刷、去毛刺;超声波清洗、检验;真空浸油、远心分离;包装。根据该组分制成的定子各项参数满足双离合变速箱机械油泵装配、使用精度和强度等技术要求,填补了高精度、高强度、高耐磨性粉末冶金机械油泵定子的空白。该制备方法采用温模压制和烧结硬化工艺相结合、配以新材料和双端面粗磨、精磨及高精度内孔曲线磨工艺,生产高性能、高精度、低成本双离合变速箱机械油泵定子。

1049

1049

0

0

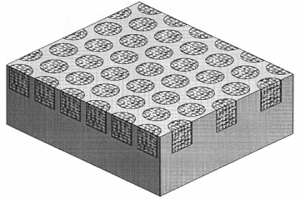

本发明公开了一种蜂窝状结构耐磨复合材料及其制备方法。其制备方法是,对复合材料的表层采用B型蜂窝状结构设计,在基本零件工作面(表层)加工规则排列的孔,将200目左右的粒状钎料(或自熔合金粉末)和陶瓷颗粒混合均匀后填入基体零件工作面预先加工好的孔里,再将上述处理好的零件放入加热炉中进行熔烧钎焊从而制得蜂窝状结构耐磨复合材料。该加工方法在保证零件耐磨性的同时,显著提高了零件耐磨层的抗冲击性能和抗疲劳性能,从而提高了其使用安全性和寿命。此外,该制备工艺简单、生产成本低,可以同基体零件的热处理工艺同时进行。该种蜂窝状结构耐磨复合材料可以广泛用于制备矿山、建筑、冶金、电力等领域的常温或高温耐磨零件。

1199

1199

0

0

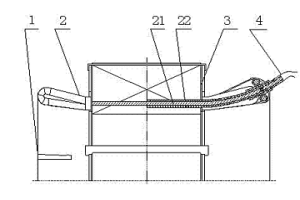

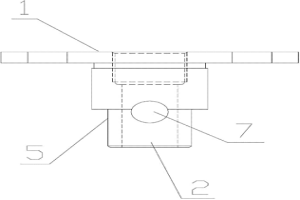

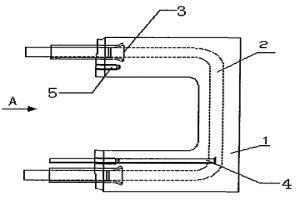

本发明提供一种在轧钢工艺中额定频率较低的且过载能力大的交流变频调速并驱机械设备电机,尤其涉及一种轧钢用低速变频电机的绝缘装置,具有电机(1)、电导线(2)和固定在电机上的定子铁芯(3,所述电导线(2)包括电磁线(21)和套接在电磁线(21)上的绝缘套管(22),所述套有绝缘套管的电磁线(21)一端与定铁芯(3)连接,另一端与引出线(4)固定连接,加强电源输入端绕组的绝缘结构型式,适合于冶金轧钢起重等,额定频率较低,功率较大的散嵌。绕组中确保安全可靠使用,并且成本很低,具有广泛推广使用效应。

1036

1036

0

0

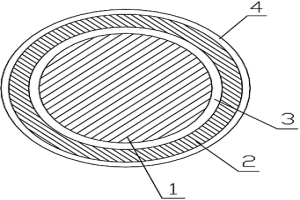

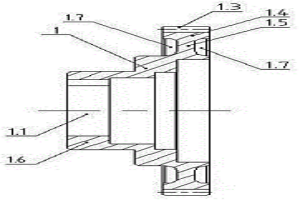

本实用新型提供的一种放线导轮装置,包括:过线环座、过线环、环形盖板和轴承,环形盖板将过线环可拆卸地固定在过线环座上,且过线环的最大外径不大于环形盖板和过线环座的外径,其中,过线环采用粉末冶金材质,过线环外圆轮廓处开设有用于过线的环槽,轴承嵌设在过线环座、过线环和环形盖板的中心位置,且轴承的轴向中心线与过线环的轴向中心线重合。本实用新型的一种放线导轮装置,设计成可拆分式,并使过线环最大外径不大于盖板和过线环座的外径,同时过线环采用粉末冶金材质,大大减少内壁因磨损而变形或出现花纹的情况,有效解决成品钢帘线产生中出现的各种捻制问题,提升了产品质量,提高了生产效率,降低了维修更换成本。

983

983

0

0

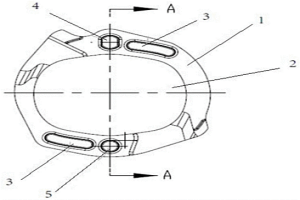

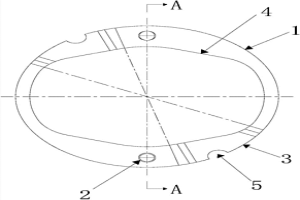

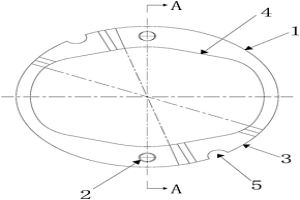

本实用新型公开了一种汽车转向叶片泵定子,定子包括带有内孔的圆形定子基体、以及设在定子基体轴向上端面的两个安装孔和两个凹槽,定子基体的内孔侧面为弧形凸起曲面;定子基体表面硬度≥HRC45,定子基体端面平行度等于0.005mm,定子基体内柱面与端面的垂直度等于0.01mm,定子基体内孔粗糙度为Ra0.1‑Ra0.4。本实用新型采用独创的粉末冶金原料组份和粉末冶金工艺,保证了制品的高硬度、抗磨损、自润滑、低噪音、高精度使用需求,完成汽车转向叶片泵定子的制造,材料利用率提高到90%‑98%,生产效率提高了70%,在保证机械性能的前提下提高了定子的耐磨性和叶片泵的使用寿命。

997

997

0

0

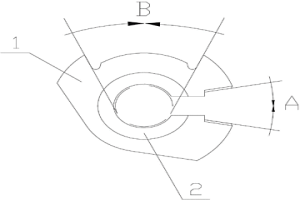

本实用新型公开了一种高耐磨汽车发动机喷油泵带轮,汽车发动机喷油泵带轮是以粉末冶金为主体的构件,采用粉末冶金工艺制备,包括轮体、与轮体同轴的轮缘;在轮缘外壁上设有轮齿,与轮体的中心孔同轴;轮齿的齿侧面与齿顶面、齿根圆角过渡;轮齿外壁设有耐磨复合层。本实用新型材料利用率高,节省工时和材料成本;显著减少了轮齿齿部的应力集中;显著提高汽车发动机喷油泵带轮的耐磨性和使用寿命。

1031

1031

0

0

本发明涉及汽车变速器限位块,由一呈菱形结构的端板和设在端板一侧的圆柱体构成,端板的两侧分别设有螺纹孔,圆柱体设有中心孔,圆柱体的两侧分别截去一块形成两个相互对称的平面,两个平面之间开有凹槽,凹槽与所述中心孔的轴线相交;圆柱体一侧设有一贯穿孔,贯穿孔的轴线垂直于所述中心孔的轴线;所述限位块通过粉末冶金方式加工形成整体结构。相对于现有技术,本发明采用粉末冶金方式加工形成整体式结构的限位块,产品结构简化,加工方便,质量提高,成本降低,并且产品的通用性好,使得汽车变速器的装配更加方便,误差减小,使用寿命延长。

823

823

0

0

本发明公开了气阀钢轧制开坯的生产方法,采用“连续加热炉加热钢锭+轧机一火轧制”的热加工开坯工艺,生产气阀钢钢坯,用轧机代替锻压机进行热加工开坯,轧制出合格的气阀钢钢坯,解决了气阀钢生产周期长、金属成坯率低的问题,大大降低冶金制造的生产成本。

954

954

0

0

一种不锈钢化学成分测定液,它的主要成分为(按%重量计)盐酸=0.0-20,氨水=0.0-90,氯化亚锡=0.0-30,硫氰酸铵=0.0-5,硫酸=0.0-15,磷酸=0.0-10,乙二胺四乙酸二钠=0.0-2.5,氟化钠=0.0-2,丁二酮肟=0.0-0.5,氢氧化钠=0-2.5,酒石酸钾钠=0.0-15,盐酸羟胺=0.0-1.5,过硫酸胺=0.0-2.0,硫氰酸钠=0.0-2.5,其余为蒸馏水,各组分总和为100%(重量)。本发明可以对不锈钢的化学成分进行现场快速测定,且操作简便,适用范围广,无需特殊设备,成本低,准确度高。适用于冶金炉前分析以及制造过程中对合金成分的质量控制。还可用于物资回收领域。

919

919

0

0

本实用新型公开了一种燃气加热炉进气装置,应用于燃气加热炉,所述进气装置由三相通气管道、燃气管道、空气管道、连接管道、混合容器以及进气管道组成,所述三相通气管道分别与燃气管道、空气管道、连接管道的一端相连,且连接管道的另一端与混合容器相连接;所述进气管道的一端与混合容器相连、另一端与冶金炉相连,且进气管道与冶金炉之间设置有喷嘴;所述煤气管道设置有气体流量计,且燃气管道靠近连接管道的一端设置有燃气喷嘴;所述空气管道设置有气体流量计。本实用新型将预热的空气通入空气管道后与燃气进行混合接触,使得通入的燃气进行预热处理,节约了燃料,提高了燃气加热炉的生效效率,而且结构简单、成本低。

837

837

0

0

本发明涉及一种铸钢转炉烟道的铸造方法,采用铸钢浇注基体和冷却水管,包括:在铸钢钢水中添加成渣剂和硅铁合金块;将冷却水管放入浇注模型中,在冷却水管中通过液态冷却介质和复合固体冷却介质;用铸钢钢水浇注基体;在造型过程中让浇注模型横卧,冒口偏重一侧造型,模型合箱后将模型冒口一侧垫高,使整体砂箱与地面成10-15度;采用上下两层内浇口进行阶梯浇注,形成顺序凝固;冷却,卸掉模具。本发明可有效避免冷却水管在铸造过程中熔穿;避免基体和冷却水管间产生气隙;避免发生重熔和再结晶,精确实现冷却水管外表面的微熔,延长转炉烟道寿命进而延长冶金高温窑炉的寿命,节约生产成本,提高铸钢转炉烟道的机械性能。

964

964

0

0

本发明属于工业固体废弃物综合利用技术领域,一种节能型工业固体废弃物的造块方法,其特点是所用原料全部为炼钢渣、冶金厂除尘灰、硫酸渣等工业固体废弃物,通过在原料中配加高炉瓦斯灰来提供热量,使固定碳占原料的重量百分比为4~5%,在生产过程中不添加任何焦粉和煤等固体燃料。采用此方法生产型渣原料成本低,节省能源。成品型渣可以作为一种原料用于生产改性渣和回收金属铁,本发明使难以直接利用的炼钢渣、冶金厂除尘灰、硫酸渣等工业固体废弃物变“废”为“宝”,实现了工业固体废弃物的资源化,减轻给环境带来的负担。

1209

1209

0

0

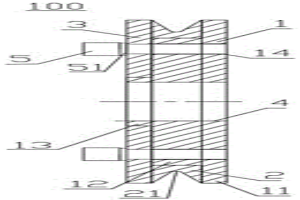

本发明涉及一种三轮摩托车前减震器,包括减震筒(2)、减震柱(13)、接头(1),减震柱安装于减震筒内,经导向杆(3)连接于减震筒的接头上,减震筒(2)由高精冷拉钢管或冷拉钢管拉伸成型,承载能力大,抗冲击能力强,降低制造成本;导向杆上端的导向套(4)和减震筒上端扩张体内腔的导向套(9)均为粉末冶金套或工程塑料套,耐磨性好,使用寿命长;减震柱下端安装有一段或多段复合套(6),复合套为铜基复合套或无油轴承或粉末冶金套,可避免减震柱与减震筒的直接摩擦;两导向套及复合套共同支承减震柱使其作直线往复运动,起到导向与防护作用,摩擦系数大大降低。本减震器具有成本低、耐磨、噪音低、抗腐蚀性好等优点。

1109

1109

0

0

本发明公开了一种汽车转向叶片泵定子及其制备方法,定子包括带有内孔的圆形定子基体、以及设在定子基体轴向上端面的两个安装孔和两个凹槽,定子基体的内孔侧面为弧形凸起曲面,汽车转向叶片泵定子的制备方法包括:混料→成形→烧结→精整→热处理→双端面磨削→铣削内曲面→真空油浸和远心分离→检验包装,本发明采用独创的粉末冶金原料组份和粉末冶金工艺,在设计上保证了制品的高硬度、抗磨损、自润滑、低噪音、高精度的使用需求,完成汽车转向叶片泵定子的制造,材料利用率提高到90%‑98%,生产效率提高了70%,在保证机械性能的前提下提高了定子的耐磨性和叶片泵的使用寿命。

739

739

0

0

本发明涉及汽车换挡互锁板结构,由设为管状结构的主体和设在主体外缘的板体构成,互锁板主体呈C形形状,主体中间开有通孔,通孔一侧设有开口,开口由锥形开口和长方形开口两部分构成,锥形开口两边的夹角在15度到25度之间,主体的一侧设有豁口,主体上方板体上设有凹槽,凹槽两侧边之间的夹角设为40度到45度;互锁板的主体和板体是通过粉末冶金加工而成的一体化结构。相对于现有技术,本发明采用粉末冶金方式加工而成整体式汽车换挡互锁板,其结构简化,加工质量稳定,并且产品装配较方便,误差小,使得汽车换挡的互锁效果更好。

840

840

0

0

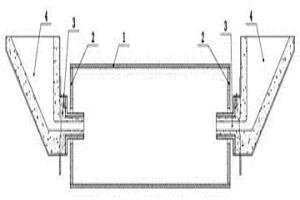

本发明涉及一种电炉水冷铸钢炉盖的铸造方法,用铸钢浇注基体和冷却水管,包括:在钢水中添加成渣剂和硅铁合金块;将冷却水管放入浇注模型,在冷却水管中通过液态冷却介质和复合固体冷却介质;用铸钢钢水浇注基体,将冷却水管中部浇注在基体中,两端从基体上伸出;造型时让浇注模型横卧,冒口偏重一侧造型,模型合箱后将模型冒口一侧垫高;采用上下两层内浇口进行阶梯浇注,形成顺序凝固;冷却,卸掉模型。本发明可有效避免冷却水管在铸造过程中熔穿;避免基体和冷却水管间产生气隙;避免发生重熔和再结晶,精确实现冷却水管外表面的微熔,延长电炉水冷铸钢炉盖寿命进而延长冶金高温窑炉的寿命,节约生产成本,提高电炉水冷铸钢炉盖的机械性能。

1047

1047

0

0

本发明提供一种矿渣钢渣复合微粉。所述矿渣钢渣复合微粉是由72-82%采用泰州振昌工业废渣综合利用有限责任公司的一种循环利用钢渣及冶金、化工含铁废渣的工艺得到的炉渣,再经过常规水淬后得到粒径≤5mm的特制矿渣,2-5%高含量玻璃体材料,15-25%粒径≤20mm的尾料钢渣,6-9%固体活性激发剂,依次通过烘干、计量、混合粉磨制成,在原料混合粉磨工艺中,添加以上物质总重0.1%的液体外加剂;本发明所述的微粉性能可达到《GB/T18046-2008用于水泥和混凝土中的粒化高炉矿渣粉中》S75级别要求,可替代矿渣微粉作为水泥混合材、混凝土掺合料使用。

1012

1012

0

0

本发明涉及一种带水冷的铸钢炉喉钢砖的铸造方法,采用铸钢材料浇注钢砖基体和冷却水管,包括:在钢水中添加成渣剂和硅铁合金块;将冷却水管放入浇注模型中,在冷却水管中通过液态冷态介质和复合固体冷却介质;用铸钢钢水浇注钢砖基体,冷却水管的中部浇注在钢砖基体中;让浇注模型横卧,冒口偏重一侧造型,合箱后将模型冒口一侧垫高;采用上下两层内浇口进行阶梯浇注;冷却,卸掉模型。本发明可有效避免冷却水管在铸造过程中熔穿;避免钢砖基体和冷却水管间产生气隙;避免发生重熔和再结晶,精确实现冷却水管外表面的微熔,延长炉喉钢砖寿命进而延长冶金高温窑炉的寿命,节约生产成本,提高带水冷的铸钢炉喉钢砖的冷却效果和机械性能。

754

754

0

0

本发明公开一种汽车自动变速箱拨毂换挡齿轮及其制备方法。包括齿轮本体和外齿;齿轮本体的中部设置有压轴中心孔;外齿设置在齿轮本体的外圆周面上;齿轮本体的一侧成一体化设置有定位套,定位套上设置有第一凹槽;齿轮本体的另一侧依次设置有第二凹槽和第三凹槽;齿轮本体上还设置有连接孔和减重孔。制备:采用粉末冶金方法制备,包括如下过程:按照换挡齿轮的合金成分进行配料并混合→压制成型→烧结硬化→回火→检验包装入库。本发明的汽车自动变速箱拨毂换挡齿轮降低了拨毂总成装配难度、提高了组装效率、降低组件成本,利于汽车轻量化;本发明采用的粉末冶金制备方法,成本低,生产的齿轮满足自动变速箱拨毂换挡齿轮高精度、高品质的要求。

北方有色为您提供最新的江苏泰州有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!