全部

一种利用块状烧结钕铁硼加工废料制备高矫顽力再生烧结钕铁硼磁体的方法,属于磁性材料技术领域。本发明采用稀土氢化镝纳米粉末掺杂技术再生烧结钕铁硼加工废料制备高性能烧结NdFeB永磁。本发明步骤为:氢爆和气流磨工艺制备NdFeB粉末;物理气相沉积技术制备氢化钕纳米粉末;将两种粉末混合,磁场取向并压制成型;压坯在不同温度下进行脱氢处理,烧结及热处理,获得烧结磁体。采用本发明制备的再生磁体矫顽力可以超过原始磁体水平,而剩磁和磁能积接近原始磁体水平。本发明方法工艺流程短,成本能耗低,节约资源。

1158

1158

0

0

本发明公开了一种烧结钕铁硼材料的超细粉再利用方法,包括:步骤一、取超细粉添加到制备钕铁硼材料的原料中,以替换部分制备钕铁硼材料的原料,形成制备钕铁硼材料的新原料,超细粉的添加比例不超过原料的原重量的15%,超细粉为来自于流化床气流磨产生的粒度不大于1μm的粉末;步骤二、将新原料置于真空熔炼炉,中频感应加热熔化金属,精炼温度为1450‑1460℃,浇铸温度为1450‑1460℃,制成片状钕铁硼合金,再制成用于制备钕铁硼材料的粉末。本发明磁体的矫顽力和剩磁都较高,对磁体的高温特性和磁通具有非常重要的意义,本发明的精炼温度和浇铸温度都低于原有方法,能够节约能源、减少稀土的挥损和烧损、降低成本。

1153

1153

0

0

本发明涉及一种铜基复合材料,由粉末冶金制备,采用短纤维与颗粒协同增强的铜基复合材料。短纤维与颗粒作为增强相,短纤维的含量为0.1%~2%wt,增强体颗粒的含量为0.1%~10%wt。作为短纤维,可以是碳纳米管,纳米碳纤维,陶瓷短纤维等,作为增强相的颗粒可以是氧化铝,氧化锆、氧化镁、二氧化钛,碳化硅,碳化钛,碳化钨、氮化硅、氮化铝、氮化钛、二硼化钛、Ti3SiC2等。该复合材料经过混合、成形、烧结、加工,其室温与高温强度可以提高到纯铜的3倍以上;导电性可以达到纯铜的80%以上;导热性可以达到纯铜的70%以上;摩擦系数可以降低到纯铜的70%以下;磨损率可以降低到纯铜的50%以下。

1262

1262

0

0

本发明公开了一种无极性片式钽电容器及其制造方法。其中,该电容器包括:在封装外壳内具有两个钽电容器结构,每个钽电容器结构均具有阳极和阴极,两个钽电容器结构的阴极相互电连接,两个阳极作为钽电容器封装后引出的无极性电极。该钽电容器由于将两个钽电容器结构的各个阴极相互连接,形成了无极性区分的片式钽电容器,这种钽电容器结构简单、制造方便,可以充分利用大部分的现有制备工艺,制得的无极性钽电容器可满足多种电路的要求,极大扩展了钽电容器的应用。

930

930

0

0

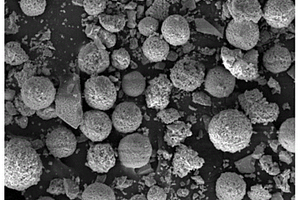

本发明属于热障涂层领域,尤其涉及一种自修复热障涂层材料及其制备方法和应用。本发明提供的热障涂层材料为核壳结构,壳层的材料为Ni包覆MoSi2,核的材料为ZrO2‑9.5Y2O3‑5.6Yb2O3‑5.2Gd2O3。本发明基于多元稀土锆酸盐热障涂层隔热性能好的优势,同时结合自修复技术的理念,开发出了具有良好补裂止裂和抑氧抗氧化性能的自修复热障涂层材料,该材料在先进航空发动机涡轮叶片等热端部件的热防护领域具有良好的应用前景。

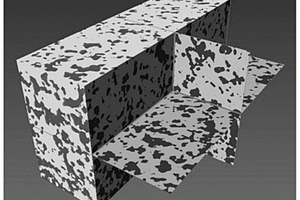

一种空间双相连续结构Ti2AlC/Mg基复合材料及其无压浸渗制备方法。该材料中Ti2AlC的体积含量为30~80vol.%,其余为Mg合金。该材料的显微结构为陶瓷相Ti2AlC与金属相Mg各自呈三维空间连续网络交叉分布,二者界面结合牢固。该材料的制备方法:将不同孔隙率原位合成Ti2AlC预制体置于氧化铝坩埚内,在其上方放入Mg合金锭,真空下以10~30℃/min升温至700~750℃保温30~120min,随炉冷却至室温。该材料密度低,具有高强度、高刚度、耐磨自润滑等显著特点,可广泛用于交通工具、航空航天等领域的轻量化零件制造。

一种利用废旧永磁电机磁钢制备高矫顽力再生烧结钕铁硼磁体的方法,属于磁性材料技术领域。本发明采用稀土氢化镝纳米粉末掺杂技术再生废旧稀土永磁电机磁钢制备高矫顽力烧结NdFeB永磁。本发明步骤为:氢爆和气流磨工艺制备NdFeB粉末;物理气相沉积技术制备氢化镝纳米粉末;将两种粉末混合,磁场取向并压制成型;压坯在不同温度下进行脱氢处理,烧结及热处理,获得烧结磁体。采用本发明制备的再生磁体矫顽力可以超过原始磁钢水平,而剩磁和磁能积接近原始磁钢水平。本发明方法工艺流程短,成本能耗低,节约资源。

988

988

0

0

本发明公开了一种Zn-HA系锌合金及其制备方法与应用。本发明锌合金中包括Zn和HA,所述锌合金中HA的质量百分数为0~10%,但不包括0。所述锌合金中还包括微量元素,所述微量元素为硅、磷、锂、银、锡和稀土元素中的至少一种;所述微量元素的质量百分含量为0~3%,但不包括0。本发明Zn-HA系锌合金的力学性质符合医用植入体材料的强度和韧性的要求、对内皮细胞和成骨细胞无细胞毒性且能抑制平滑肌细胞增殖、具备良好的组织相容性和血液相容性,同时又可调控被体液降解,溶出的金属离子能被生物体吸收利用或代谢排除体外,还具备优异的抗菌性能,可应用于医用植入体的制备。

965

965

0

0

一种永磁材料,其成分为RXMYBZFe100-X-Y-Z,其中:R为Pr,Nd,Dy,Tb,Ho中的两种或者两种以上;M为Co,Cu,Al,Ga,Zr,Nb中的两种或两种以上;X, Y, Z为各元素的重量百分比,29.5wt%≤X≤33wt%, 1wt%≤Y≤3.5wt%, 0.97wt%≤Z≤1.20wt%。其制造方法为将出炉的毛坯磁体加工到所需尺寸后再对其进行第二级回火工序。本发明的永磁材料及制造方法可以使加工损伤的磁体表面富钕相得到了修复,从而使大批量生产的薄片类磁体产品磁性能的一致性,均匀性得到提高,而且耐腐蚀性得到改善。

1116

1116

0

0

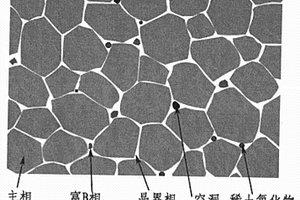

本发明涉及一种高韧性、高矫顽力含Ce烧结稀土永磁体及其制备方法,属于稀土永磁材料技术领域。该磁体是通过原料配制、速凝熔炼、氢破碎和气流磨制粉、取向成型、烧结和热处理步骤制备获得,该永磁体的原料为主相合金粉末和铈添加相合金粉末,其中,铈添加相为磁性相或非磁性液相合金;铈添加相合金占永磁体总质量的5%~30%,其余为主相;在气流磨制粉阶段,在惰性气体中添加一定浓度氧,最终磁体的氧含量为1500~2500ppm。本发明制备的含铈双合金磁体具有高矫顽力,其内禀矫顽力Hcj达到17kOe~28.73kOe,本发明磁体具有良好的断裂韧性,其断裂韧性值比传统的烧结钕铁硼磁体提高10%~30%。本发明磁体可应用于风力发电、新能源汽车等高端领域,大幅度拓宽了含铈磁体的应用领域。

921

921

0

0

本发明公开了一种高碳铬轴承钢及其制备方法。该高碳铬轴承钢是通过粉末冶金工艺获得,其中合金粉末在草酸溶液中清洗,将非金属夹杂与金属粉末解离,进一步地采用电选或磁选将非金属夹杂去除,所述高碳铬轴承钢以重量计的组分为C:0.8~1.6,Cr:1.0~2.6%,Mn:0.2~1.8%,Si:0.1~1.5%,V:0.5~2.6%,余量为Fe。该高碳铬轴承钢组织均匀、性能优异,耐磨性好,疲劳寿命长,同时制备成本低。

1211

1211

0

0

本发明属于烟气环保技术领域,公开了一种除尘脱硫脱硝多功能一体化控制系统、方法及应用,多功能一体化装置本体上端焊接有花板,花板上安装有滤筒;滤筒设置有外滤层,外滤层内侧设置有外笼骨,外笼骨内侧设置有内滤层,内滤层内侧设置有内笼骨;滤筒立面设置有过滤面,滤筒立面上侧焊接有固定耳,滤筒立面下端设置有筒底。本发明中滤筒采用外滤式、多层结构。外层达到脱硫和除尘的目的,内层达到脱硝的目的,实现先去除烟气中二氧化硫和粉尘,减少脱硝催化剂的中毒风险,能够保证催化剂的寿命,保证催化剂效率。同时本发明采用多功能一体化滤筒,外滤式结构,可以集成一体,布局紧凑、占地面积小。

1039

1039

0

0

本发明是一种钛铝基高温合金块体的制备方法,该方法利用Ti+Al+Ti2AlNb混合粉末为原料,通过热压烧结探索制备新型钛铝合金材料,相对于常规的‑TiAl将明显提高室温延伸率,同时在750℃拥有稳定的高温断裂强度和抗氧化性。我国武器装备对长期工作温度能稳定达到750℃的高温钛合金材料需求十分迫切,例如高压压气机叶片、高压压气机盘和机匣等等,但是已有的‑TiAl材料的室温脆性太大。本项目所研究的新型钛铝合金将基本保留‑TiAl的热强性,但将明显降低其室温脆性,显著提升其工程实用性,体现出显著的技术进步,为航空推重比1215发动机和高性能航天推进器上耐热部件的研制提供重要技术支持。

820

820

0

0

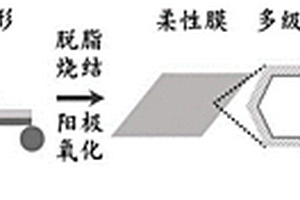

一种污水处理用高性能多孔钛柔性膜的制备方法,属于金属多孔功能材料制备技术及污水处理领域。采用孔构筑设计思路,基于粉末原料的粒度级配和造孔技术,将不同粒度的氢化脱氢钛粉与造孔剂、分散剂、粘结剂、增塑剂在溶剂中混合得到均匀的浆料,经流延机流延成形获得流延膜带,后经脱脂、去除造孔剂、烧结并结合电化学阳极氧化法制备具有多级孔结构、高孔隙率的高性能多孔钛柔性膜。本发明制备出厚度<0.60mm的柔性膜,具有高孔隙率(45~70%)和多级孔结构的特点,大幅提高电极材料的比表面积,加速反应底物/产物的吸脱附速率,有效提升有机物降解效率和污水处理能力。兼顾有机物降解、过滤净化、杀菌消毒的协同效果,可实现污水治理的多功能化,以及高通量、稳定及高效处理。

915

915

0

0

本发明公开了一种钼铼合金箔材的制备方法,尤其是关于厚度<0.1mm的箔材的制备工艺,该方法包括如下步骤:制备钼铼合金粉末;将所述钼铼合金粉末模压成型以得到压坯;将所述压坯进行烧结以得到烧结坯;对所述烧结坯依次进行热轧、温轧和冷轧,以得到要求厚度的钼铼合金箔材。本发明方法适宜工业化批量生产,生产效率高,还可以根据市场需要制备出不同厚度的钼铼片材。

1193

1193

0

0

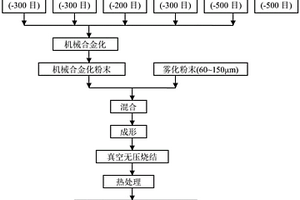

本发明提供一种制备轻质Nb-Ti-Al基多孔材料的方法,属于粉末冶金多孔材料技术领域。工艺流程为:首先将铌粉、钛粉、铝粉及其它合金元素的元素粉末进行高能球磨,得到机械合金化粉末。将Nb-Ti-Al基合金粉末和旋转电极雾化铌合金粉末通过球磨混合均匀,并在200~700MPa的压力下成形,得到成形坯体。成形坯体经过真空无压烧结和热处理后就得到Nb-Ti-Al基多孔材料。该发明利用Al元素的偏扩散在基体中产生孔隙的Kirkendall效应来造孔,并结合雾化合金粉末形成的烧结颈来提高多孔体的强度。制备工艺简单,孔隙结构容易控制。

1264

1264

0

0

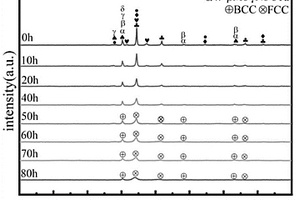

本发明涉及一种非等原子比镍基高熵合金材料及其制备方法,属于高熵合金技术领域。本发明高熵合金材料为NiaCobCrcAldTieMo1.68W1.39Nb0.95Ta0.47高熵合金,其中a、b、c、d、e分别对应金属元素的原子百分含量,且27≤a≤36,27≤b≤36,12≤c≤28,7≤d≤8,4≤e≤6。本发明方法具体如下:将Ni、Co、Cr、Al、Ti、Mo、W、Nb、Ta金属单质粉末在真空手套箱中按比例称取放入球磨罐中,并加入适量的磨球和过程控制剂,密封后取出在球磨机上进行高能球磨,球磨若干时间后得到高熵合金粉末,然后通过放电等离子烧结设备对粉末进行烧结,制备成非等原子比的高熵合金块体材料。本发明制备的非等原子比高熵合金具有优异的力学性能、制备过程简单。

1157

1157

0

0

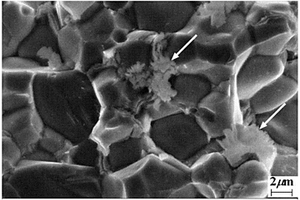

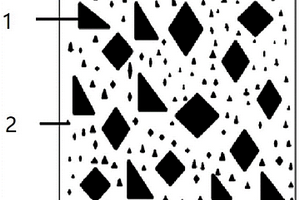

本发明属于硬质合金及其制备技术领域,尤其涉及一种超粗WC‑Co硬质合金,其结构为超细WC颗粒强化的粘结相环绕超粗WC颗粒分布,其中超细WC颗粒强化粘结相的体积含量为20~40%,超细WC颗粒在强化粘结相体积含量为20~50%。超细WC颗粒的平均截线粒度为0.2~0.8μm,超粗WC颗粒的平均截线粒度为6~8μm。本发明所制备的超粗硬质合金具有极佳的耐磨性,特别适合于矿山工具、采掘工具等。

830

830

0

0

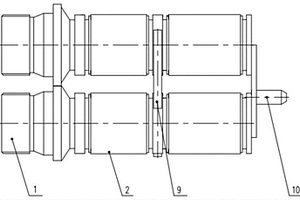

本发明公开一种Fe‑Al金属间化合物滤芯及其制备方法,涉及粉末冶金及过滤技术领域。针对现有技术中使用纤维毡为过滤层会降低过滤器的稳定可靠性的缺陷,本发明提供一种Fe‑Al金属间化合物滤芯,其包括:至少两节滤芯部件以及将至少两节滤芯部件横向焊接连接的加强筋,滤芯部件包括至少两段Fe‑Al金属间化合物滤芯粉末管和将至少两段Fe‑Al金属间化合物粉末管首尾焊接连接的连接件;至少两段Fe‑Al金属间化合物粉末管包括基体骨架和在基体骨架外面的表面过滤膜,基体骨架是经压制烧结过的预合金化的Fe‑Al金属间化合物粉末。本发明保证了滤芯具有高精度、大通量、低流通阻力、良好反洗再生性能与优异整体结构强度的优点。

898

898

0

0

本发明涉及一种钛或钛合金材料的制备方法,该方法包括混粉、成形和烧结的步骤,其中,所述混粉步骤是指将含钛粉与CaH2粉末在保护气氛下进行混合,所述CaH2粉末与所述含钛粉的重量比值的百分数为0.1%~0.5%,所述含钛粉是指含有钛元素的粉末,其中,钛元素占该粉末总重量的75%以上。本发明的钛或钛合金材料的制备方法,将特定比例的CaH2与钛粉或者含有钛元素和合金元素的粉末混合并进行成形和烧结,一方面大大降低了钛基体中的氧含量,消除或减少氧化钛的形成,从而提高钛或钛合金材料的力学性能;另一方面,能够得到细晶组织的钛或钛合金材料,从而改善钛或钛合金材料的塑性、韧性和疲劳等性能。

805

805

0

0

一种钛铝基金属间化合物多孔换热表面的制备方法,属于金属间化合物技术领域。本发明的步骤包括:(1)将Ti粉、Al粉和Nb粉按照原子百分比(Ti-(43~50)Al-(0~10)Nbat.%)混合,并将粉料进行烘干处理,制成冷喷粉料;(2)将金属基板进行打磨、清洗处理,将冷喷粉料一次性沉积到金属基板上;(3)再次采用三阶段烧结工艺进行真空保温烧结,即可在金属基体上制得TiAl基合金多孔层。本发明优点在于,可将混合金属粉直接喷涂在金属板(管)外表面上,工艺简单、高效,易于大批量生产换热板(管)。制备出的TiAl基多孔涂层,厚度及孔隙均匀,涂层坚固,不易脱落,适用于化工、石油、冶金、海水淡化和高温换热等领域的板式或管式换热器。

802

802

0

0

一种制备耐腐蚀钕铁硼永磁体的方法,属于稀土磁性材料领域。将钕铁硼粉末除油、酸洗、活化、置于镀液中进行化学镀,然后干燥、磁场中取向成型初压、煅烧,即可。本发明方法制备的钕铁硼永磁体耐腐蚀性能强,表层的破损不影响其整体耐腐蚀性能,并具有很高的剩磁Br、矫顽力Hc和很大的磁能积BH。

1095

1095

0

0

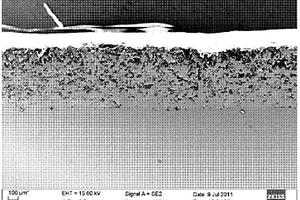

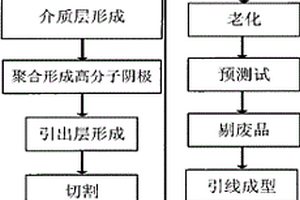

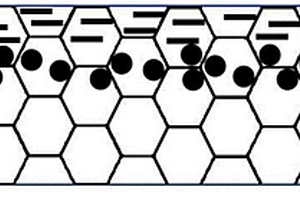

本发明公开了一种高分子固体片式钽电解电容器及其制造方法。电容器包括:在封装外壳内设有钽电容颗粒,所述钽电容颗粒由带钽丝引出线的钽块阳极、介质层和高分子阴极层构成,钽块阳极外包覆介质层,介质层外包覆高分子阴极层,高分子阴极层的高频电导率为20S/CM,将所述钽块阳极的钽丝引出线与封装外壳的阳极引出线电连接,高分子阴极层与封装壳体的阴极引出线电连接。该钽电解电容器以3,4乙烯二氧噻吩PEDT层作为阴极,使钽电解电容器的阴极阻抗可以相比二氧化锰阴极降低一个数量级,并使其工作频率也可以提高一到二个数量级,具有出色的高频性能,也有效提高安全性,当使用中出现意外的击穿时,不会像二氧化锰作阴极的产品那样起火燃烧或爆炸。

本发明涉及具有优良磁化特性的烧结钕铁硼稀土永磁体,其组分为:(R1a,R2b)Fe100-a-b-c-dMcBd,R1为Nd;或者包括Nd和选自Sc、Y、La、Ce、Pr、Pm、Sm和Eu的稀土类元素中的至少一种元素;R2包括Yb和选自Tb、Dy、Gd、Ho、ErTm、Lu的稀土类元素中的至少一种元素;M包括Cr和选自Co、Cu、Al、Cr、Ga、Nb、Ti、V、Mn、Sn、Ca、Mg、Pb、Sb、Zn、Si、Ni、Mo、W和Ta中的至少一种元素;本发明制造出了在磁路为开路状态下易于充磁到饱和的烧结Nd-Fe-B磁体,并且该方法成本较低、方法简单、容易实现大规模工业化生产。

1087

1087

0

0

本发明属于钎焊技术领域,涉及陶瓷与金属钎焊过程中使用的一种抗热震梯度复合材料及其制备方法。该梯度材料由陶瓷材料和金属材料复合而成,为设置陶瓷骨架、厚度为d的层状结构,该层状结构具有与待焊陶瓷和待焊金属接触的陶瓷侧和金属侧,该梯度材料的金属侧为由陶瓷骨架(1)与金属粉末复合而成的混合骨架;混合骨架上面有陶瓷骨架、陶瓷颗粒(2)和金属粉末组成的第一复合层(5),第一复合层上面有陶瓷骨架、陶瓷纤维与金属粉末组成的第二复合层(6);上述层状结构通过高温烧结实现金属材料与陶瓷材料的一体化。本发明可有效解决金属与陶瓷大尺寸结构钎焊中存在的热失配问题,从而彻底解决异种材料复合连接中的结构稳定性问题。

929

929

0

0

本发明提供一种大马士革钢的制备方法,包括:以两种或两种以上化学组成不同的金属合金粉末为原料,依次经粘结剂喷射成形处理得到初坯,热等静压处理得到热压坯或者具有复杂结构的最终件,再将所述热压坯进行塑性加工变形及球化退火处理后得到变形坯,所述变形坯或所述具有复杂结构的最终件经过浸蚀处理得到具有特定花纹的大马士革钢;本发明利用粘接剂喷射成形及热等静压工艺,通过合理控制工艺参数,可获得致密度高、均匀性好、纯净度高、工艺性能优良、根据需求定制花纹样式的大马士革钢,并且本发明的制备工艺简单高效、制备成本低。

902

902

0

0

本发明提供了一种氮化钛弥散强化铜的制备方法,属于弥散强化材料技术领域。本发明以铜钛合金粉为原料,在含氮气氛下将铜钛合金粉表面氮化,通过高温扩散,在铜钛合金粉末内部原位生成氮化钛,经过冷等静压成型、烧结—热挤压组合致密化工艺,获得纳米氮化钛弥散强化铜。制备的氮化钛弥散强化铜具有高强高导和优良的抗软化性能,其室温抗拉强度大于500 MPa,导电率大于80%IACS,软化温度高于750℃。本发明的方法工艺简单,短流程,能耗低,原料丰富易得,成本低廉,适合大规模工业化生产。

1090

1090

0

0

本发明涉及一种汽车用SiC增强铁基复合材料的制备方法,包括如下的步骤:(1)配料:称取以下重量份数的配料:4.5-7.0份的Mo粉,6.0-8.2份的Ni粉,10.5-17.5份的Cr粉、2.15-2.65份的C粉,1.5-1.8份的Nb粉、2.0-2.5份的稀土粉、1.0-1.2份的Ti粉、7.5-8.5份的Cu粉、3.15-4.25份的SiC粉、100-120份的Fe粉,所述粉末粒度均为250-400目,加入5-6重量份的润滑剂进行球磨混合,混合时间为2-8小时;得到混合粉末;(2)压制;(3)烧结;(4)冷却;(5)挤压;(6)热处理;空冷到室温得到车用铁基复合材料。通过对制备过程中原料的选择,工艺参数的优化,如分段烧结制度的温度时间的选择、热处理制度的优化等,使得铁基复合材料也能代替铝基、镁基复合材料应用于汽车零部件上。

992

992

0

0

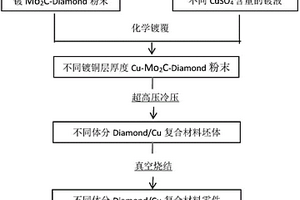

本发明提供了一种制备具有高体积分数金刚石/铜复合材料零件的方法,采用盐浴镀覆技术在金刚石表面镀覆一层均匀的Mo2C用来改善金刚石与铜的润湿性,然后采用化学镀覆方法继续在Mo2C层表面镀铜,通过控制镀液中Cu2+含量来控制镀铜层厚度,从而制备出含铜体积分数为30~50vol.%的双镀层Cu?Mo2C?Diamond粉末。通过超高压冷压方法对Cu?Mo2C?Diamond粉末进行成形,并采用真空无压烧结方法制备Diamond/Cu复合材料零部件。本发明的优点在于可直接制备出具有复杂形状的高体积分数(50~70vol.%Diamond/Cu)复合材料零部件,同时,复合材料组织均匀、致密度高,可实现批量生产Diamond/Cu复合材料零件,生产成本低。

1037

1037

0

0

本发明公开了一种高取向度烧结钕铁硼永磁材料的制备方法,属于稀土永磁材料领域。其特征在于:将钕铁硼粉末颗粒与有机溶剂混合制成浆料并浇注到模具中,而后在磁场中进行无压取向获得高取向度,再通过冷等静压得到一定致密度的坯体,最后烧结致密化并回火热处理得到磁体。本发明中钕铁硼粉与有机溶剂形成的浆料流动性高,且在磁场取向过程中不受压制压力,可以保证取向充分且不被破坏,之后通过冷等静压可以使坯体达到一定的致密度且密度分布均匀,既可实现烧结致密化,又可避免烧结过程中由于密度不均等导致的裂纹和掉边掉角,最终获得具有高取向度的烧结钕铁硼永磁材料。

中冶有色为您提供最新的北京有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!