全部

1401

1401

0

0

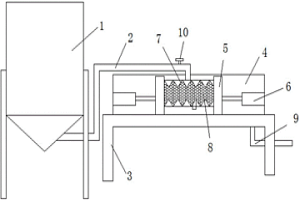

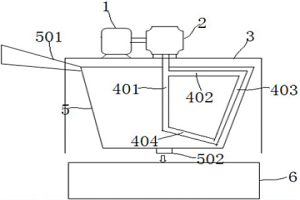

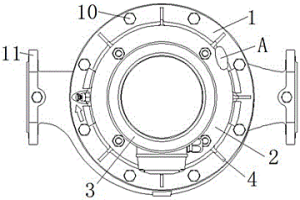

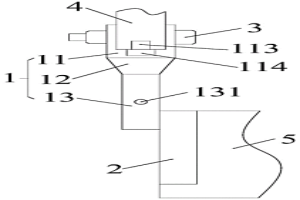

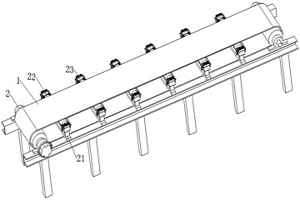

本实用新型公开了一种湿法冶金罐矿石泥浆压滤装置,包括冶金罐,其特征在于:所述冶金罐的侧壁上设有出料管,所述冶金罐的一侧设有支撑架,所述支撑架上安装有泥浆槽,所述泥浆槽的两端设有压板,所述压板的两侧设有气缸,所述压板之间设有波纹段,所述波纹段的内壁上设有滤布。本实用新型过滤简单,便于清除溶液中的泥浆成分,减少水资源消耗。

846

846

0

0

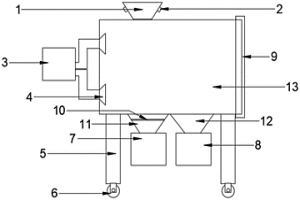

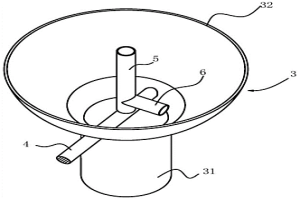

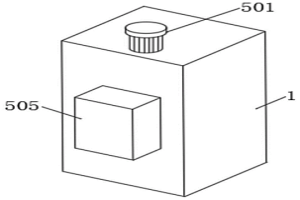

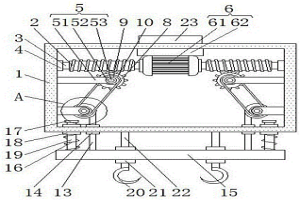

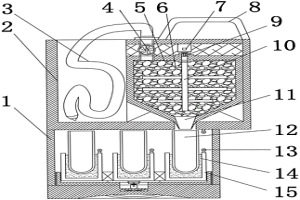

本实用新型公开一些冶金粉尘回收装置,包括回收装置本体,所述回收装置本体的一端侧壁开有上下两个出风口,两个出风口通过管道连接于鼓风机,所述回收装置本体的另一端侧壁螺纹连接有后盖,所述回收装置本体的顶部开有入料口,所述入料口的外侧壁设有振动器,所述回收装置本体的下方设有出料口。本实用新型结构简单,使用方便,上下设有的两个出风口,从入料口进入的冶金粉尘与灰尘充分分离,且入料口的外壁设有振动器,使冶金粉末和灰尘杂质进行初步的分散,便于后续过程的分离,回收装置本体的一侧设有后盖,便于清理回收装置本体内部。

1129

1129

0

0

本发明公开了一种防爆阀阀体粉末冶金制造方法,包括有以下步骤:配置混合粉末原料,在基础原料粉铁粉中增加组分润滑剂、树木灰烬,各组分的加入量以基础原料粉铁粉的质量为基数计,润滑剂为0.6%、树木灰烬为0.4%,再经过压制、烧结成型得到阀杆毛坯件;再经过压制、烧结成型得到阀体工件;本发明粉末冶金材料及制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

825

825

0

0

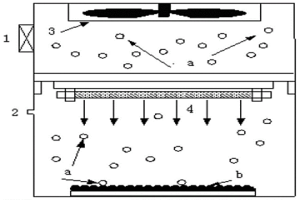

本发明公开了一种多功能环保型高效率冶金装置,包括底座、熔炼炉、过滤网环、过滤顶罩、I电机、转轴、联动杆、清理刷、支撑柱、吸热罩、抽吸泵、热发电环,该一种多功能环保型高效率冶金装置,首先由污染空气过滤和清理机构相互配合的作用,不仅能够对冶金过程中排放的重污染气体进行阻挡,有效的避免污染颗粒向外部环境中排放,此外也能够对过滤机构进行清理回收,提高了作业区域的卫生性,其次配合热发电机构,亦可通过负压将热量快速的导入至热发电环,使其借助温差发电原理来进行发电,提高了能源利用率,达到很好的节能目的,综上,本发明具备空气净化和能源回收利用功能,环保效果强,利于冶金行业的推广应用。

980

980

0

0

本发明提供了一种用于降解甲醛气体的冶金尘泥改性活性炭及其制备方法,属于冶金固废资源利用领域。该冶金尘泥改性活性炭包括转炉污泥、转炉干法除尘细灰、磷酸、活性炭、无水乙醇、水和石墨烯。所述转炉污泥的粒径为0.6μm~2.5μm;所述转炉干法除尘细灰的粒径为1.2μm~6.5μm;所述磷酸为分析纯;所述活性炭为工业纯;所述无水乙醇为分析纯;所述水为去离子水;所述石墨烯为工业纯。本发明制备的冶金尘泥改性活性炭,其性能优越且价格低廉,拓展了转炉污泥与转炉干法除尘细灰的高性能、高附加值利用途径,实现了“以废治废”的新思路,符合相关节能环保、循环经济的政策要求。

798

798

0

0

本发明公开了一种稀土粉末复合冶金材料及其制备方法,主要涉及冶金领域,应用于钛基复合材料的制备,解决了现有技术中钛基复合材料机械性能不好的问题,其技术要点是:一种稀土粉末复合冶金材料,以钛粉、铁粉和钼粉为原料,以稀土硼化物和氢化镧为辅料,采用粉末冶金中的热压反应法,制备而成;一种稀土粉末复合冶金材料的制备方法,包括以下步骤:1)备料;2)混料;3)热压;4)锻造和热处理;本发明通过向钛基复合材料中添加稀土元素,提高了钛基复合材料的机械性能。

990

990

0

0

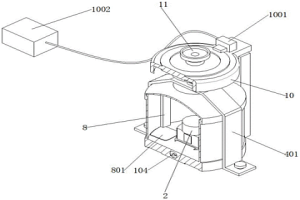

本实用新型公开了一种冶金辅料用防堵塞压球机下料器,属于压球机下料设备技术领域。本实用新型中的下料器本体内部设有搅拌器,搅拌器的搅拌轴位于下料器本体出料口的正上方,且与下料器本体外的驱动电机相连;搅拌器的搅拌杆包括顺次相连的上横杆、中间斜杆和下斜杆,其中,上横杆和下斜杆的内侧端均与搅拌轴相固连,上横杆和下斜杆的外侧端均与中间斜杆相固连,且上横杆与下料器本体的顶面平行,中间斜杆与下料器本体的侧壁相平行,下斜杆与搅拌轴之间的夹角为钝角。通过使用本实用新型中的下料器,可以防止冶金辅料用粉体下料时发生堵塞、搭桥现象,且使下料均匀、及时,从而保证了成球的质量。

1022

1022

0

0

本发明属于废酸处理及资源化回收利用技术领域,涉及一种冶金工业中废酸的回收工艺。针对现有技术冶金工业中产生的废酸转变为氯化亚铁回收时,工艺中使用氨水调节pH导致的添加氨水总量大,局部pH高,大量形成絮状物,反应过程缓慢,不可避免的存在氨气的外逸造成环境污染,且需要降温至50℃才能实施,工艺时间长的技术问题,本申请通过高温下,在氯化亚铁溶液中以播撒方式加入固体碱性化合物,冲刷溶解,曝气后冷却,得高纯度的氯化亚铁回收液。

887

887

0

0

本发明公开了一种稀土粉末冶金材料,它是由下述重量百分比的原料组成的:柠檬酸铈1‑2%、硝酸镧2‑4%、N‑甲基吡咯烷酮8‑10%、氰尿酸锌0.1‑0.3%、锰粉2‑4%、乳糖酸钙1‑2%、碳酸钠2‑4%、二硫化钼0.3‑1%、铜粉3‑5%、饱和十八碳酰胺0.5‑1%、剩余的为铁,本发明将该稀土原料经过活化处理后与锰粉、二硫化钼、铜粉、铁共混,有效的提高了成品冶金材料的力学强度和表面硬度。

1171

1171

0

0

本发明公开了一种多层粉末冶金高强度轴承盖,包括本体层和轴孔层,所述本体层和轴孔层间通过浇注粘贴且形成缓冲层,所述本体层内设置有沿层体纵向的加强筋和承压体槽,所述本体层的表面安装有对称的加强板,所述轴孔层内设置有横向的回液通道管,所述回液通道管贯穿本体层和缓冲层。本多层粉末冶金高强度轴承盖,纵向的加强筋增强了轴承盖的整体强度,加强板与护板配合可以转移降低轴承盖与曲轴间产生的共振频率,降低轴承盖的损坏,承压体与上槽盖曲面配合,可以承受轴承盖层间热胀冷缩的压力,通过弹性块来释放,溢出的用于散热的液体通过回液通道管排出,降低了液体对轴承盖的腐蚀。

798

798

0

0

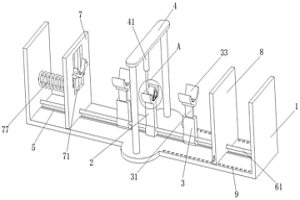

本发明涉及一种粉末冶金用粉尘清理系统,包括清理室,清理室的内部一侧设有用于对金属粉末进行转运的转运机构,所述转运机构包括进料漏斗,进料漏斗的底部固定有进料室,进料室的下方设有转运小车,转运机构的上方和下方分别设有第一清理机构和第二清理机构,第一清理机构和第二清理机构分别用于对进料漏斗和转运小车的内壁进行清理,转运机构的一侧设有第三清理机构;解决了现有的粉末冶金用粉尘清理系统在使用时往往不能充分对粉尘进行吸收,且对于转运装置内壁残留的粉尘无法进行清理,粉尘清理的效果不佳,在金属粉末进行转运时粉尘容易飞扬导致工作环境差,同时飞扬的金属粉末也造成浪费,增加生产成本等问题。

842

842

0

0

本发明提供一种粉末冶金气门座圈,由粉末金属材料制成,其具体成分由优质水雾化纯铁粉、铬钼合金粉末及石墨、硬脂酸锌组成,本发明还提供一种制造粉末冶金气门座圈的方法用粉末冶金熔浸工艺成功制备高性能的粉末冶金气门座圈,本气门座圈的密度、硬度高,耐热、抗热冲击性能优良,机加工性能好,本气门座圈的孔隙度低、孔隙均匀,组织均匀、细小,组织组成好,同时本气门座圈在台架试验中气密性良好、磨损少、与气门匹配良好。使用效果远好于高铬合金铸件,与进口件相当。

1153

1153

0

0

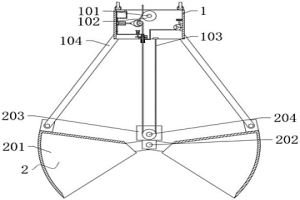

本发明公开了冶金起重机用抓料机构,属于冶金起重机领域,冶金起重机用抓料机构,包括控制架和设置在控制架下方的抓料组件,所述控制架内部转动连接有转动杆,所述转动杆外壁上固定连接有开闭卷筒,所述开闭卷筒外壁上缠绕有钢丝绳,所述钢丝绳一端穿过抓料组件固定连接在控制架底部;所述控制架底部设置有喷涂组件,通过供液组件将供液箱内的涂料送入到喷涂筒内部喷出到钢丝绳上,在钢丝绳上附着对钢丝绳进行保护,减少钢丝绳被高炉渣池高温的侵蚀,提高钢丝绳的使用寿命。

816

816

0

0

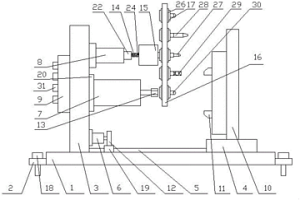

本发明公开了一种冶金件精细打磨装置,包括装置底座,所述装置底座两端穿装有一组地脚螺栓,所述装置底座上设置有主支架和滑座,所述主支架和所述滑座通过丝杠配合,所述主支架上一侧设置有丝杠电机、主轴电机以及油缸,所述主支架另一侧设置有电控台,所述滑座上设置有卡盘支架,所述卡盘支架上设置有三爪卡盘,所述主轴电机与装配头配合,所述油缸通过弹簧与转盘电机连接,所述转盘电机与转盘配合,所述转盘上设置有一组刀座。该冶金件精细打磨装置可配备多种加工刀头,兼具打磨和钻孔的功能,多种刀头变换方便,可根据实情况进行快速调整,提高了工作效率,同时满足冶金件加工的各种需求,一机多用,值得推广。

824

824

0

0

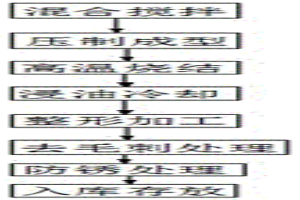

本发明公开了一种粉末冶金生产工艺方法,所述粉末冶金生产工艺方法包括以下步骤:混合搅拌、压制成型、高温烧结、浸油冷却、整形加工、去毛刺处理、防锈处理和入库存放,本发明指出的一种粉末冶金生产工艺方法,采用颗粒均匀的金属粉末作为原料,制成的产品结构致密性好,采用浸油冷却的工艺冷却效果好,避免零件产生裂缝,提高产品的质量,且浸油冷却后放置一段时间有助于消除零件内部残留的应力,提高产品质量。

1079

1079

0

0

本发明提供了一种粉末冶金锥齿轮,由下列重量份的粉末原料压制而成:铁粉100、铜粉1.8-2.0、锑粉0.5-0.8、钴粉0.1-0.3、铬粉0.8-1.2、石墨粉0.5-0.8、改性树木灰烬0.1-0.3、稀土硅铁合金0.2-0.6、石蜡0.1-0.3、乙撑双硬脂酸酰胺0.1-0.2、磷酸三钙0.1-0.3、钇粉0.2-0.4、氮化硼0.2-0.4、氧化锌0.4-0.5。制备时先对粉末原料进行分步混合,然后经压制、烧结、热处理、表面处理后得到最终产品锥齿轮,生产出的粉末冶金锥齿轮具有耐磨性好,强度高、硬度高、切削性好,耐腐蚀、不易出现断裂,使用寿命长的特点。

737

737

0

0

本发明公开了一种阀座粉末冶金的制备方法,它包括以下步骤:所述的阀座是由下述重量百分比的原料制成0.4-0.6%的镍、0.2-0.3%的碳、0.2-0.4%的硫化锰、0.2-0.3%的钒、0.6-0.8%的石墨粉、0.1-0.2%的铬、0.3-0.4%的硅、1-2%的改性助剂、10-20%的铜、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米钾长石粉和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

1112

1112

0

0

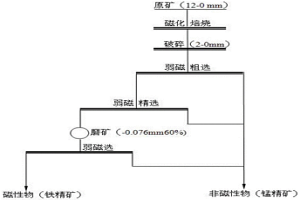

本发明公开了一种难选氧化锰矿加工冶金级锰精矿的方法,将氧化锰矿石外配一定量的无烟煤粉混匀进行磁化还原焙烧,磁化还原焙烧后的焙砂采用水淬冷却,冷却后的焙砂破碎至2‑0㎜后经过弱磁选一次粗选、一次精选,分别获得弱磁选精矿、弱磁粗选尾矿、弱磁精选尾矿;将获得的弱磁选精矿磨矿后再经一次弱磁选,产出的磁性物为含锰铁精矿,产出的非磁性矿物与弱磁粗选尾矿、弱磁精选尾矿合并为最终锰精矿。本发明具有工艺流程简单,获得的锰精矿品位及回收率高、锰铁比高等优点,特别适合矿石中锰含量31.0~40.0%、有害杂质铁以赤铁矿、褐铁矿为主且铁含量12.0~18.0%的难选氧化锰矿生产冶金级锰精矿。

1021

1021

0

0

本发明涉及一种金属粉末冶金制品精密加工设备,包括固定基座、支撑架和活动架,支撑架固定连接在固定基座上,支撑架的顶部开设有一号限位槽,一号限位槽内开设有一号插槽,一号插槽内垂直固定连接有若干一号弹簧伸缩杆,一号插槽内插设有一号打磨块,一号打磨块的底部与一号弹簧伸缩杆的一端固定连接,固定基座上固定连接有固定架,固定架上并位于支撑架的上方固定连接有液压缸,液压缸的输出端固定连接有限位架,限位架上对称插设有限位滚轮。本发明结构简单,操作便捷,可以对阶梯轴型的金属粉末冶金制品进行充分的精密加工,适合推广。

744

744

0

0

本发明公开了一种粉末冶金汽车转向助力泵定子,其特征在于,由下列重量份的原料制成:钼6.3-6.6、镍3.1-3.4、铜0.5-0.8、石墨1.1-1.4、硬酸酸锌2.3-2.6、铁粉92-94、Y1.2-1.5、Tm0.5-0.8、助剂2-3;本发明添加助剂,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,使产品的疲劳寿命有所提高;添加石墨增加了产品的耐磨性与润滑性,而且产品微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良。

1140

1140

0

0

本发明公开了一种粉末冶金锆基合金表面处理方法,处理步骤包括a、将锆基合金作为阴极,镀镍钢板为阳极,放入电解液中电解除油4‑6min;b、将锆基合金作为阳极,镀镍钢板为阴极,放入电解液中电解除油0.5‑1.5min;c、将步骤b电解完成后的锆基合金放入到调节溶剂中进行中和处理;d、将锆基合金用预处理液进行预镀处理。本发明提供的粉末冶金锆基合金表面处理方法用阴极、阳极两次电解除油,彻底清除金属表面的油污,同时避免了氢脆现象,也减少了过度氧化现象。再用氯化镍预镀,堵塞金属表面除油过后留下的凹坑,使得表面光滑,为后续电镀得到更好的镀层奠定了基础,对金属表面处理的防护起到良好的作用。

1110

1110

0

0

剪板机用冶金机械刀片,用于安装在闸式剪板机的液压升降阀底部形成可上下直线位移的动刀片,并与下方支撑安装在工作台端面的定刀片错位间隙设置,该冶金机械刀片包括安装部,所述安装部顶面向内开设有与所述液压升降阀底部相配合卡接的凹槽,所述凹槽两侧壁上相对设置有多个螺纹孔,所述安装部通过与所述螺纹孔相配合的螺栓安装在所述液压升降阀底部,所述安装部底面一体化对接有过渡部,所述过渡部底面一体化对接有长方体结构的刀片部。本发明能够有效的保护好螺栓,使其不易发生断裂,延长其使用寿命,增加操作安全性。

873

873

0

0

本发明公开了一种稳定性强的冶金生产用物料吊具,包括壳体与吊钩,所述壳体的上表面设置有安装件,且壳体内壁的上表面与驱动装置的上表面固定连接,所述驱动装置的左右两端均固定连接有蜗杆,且两个蜗杆相远离的一端均固定连接有第一转轴,且两个第一转轴的外表面均套接有第一轴承,且两个第一轴承分别卡接在壳体内壁的左右两侧面,所述蜗杆与蜗轮啮合。该稳定性强的冶金生产用物料吊具,通过电机、蜗轮、蜗杆、主动轮、皮带、从动轮、绳盘、牵引绳和弹簧之间的配合,从而使的被起吊物可以平稳的进行起吊,避免被起吊物在起吊过程中产生晃动,保证了牵引绳的使用寿命,也减少了人们的安全隐患,为人们的工作带来便利。

1187

1187

0

0

本发明公开了一种多路阀阀体的粉末冶金成型制备方法,包括有以下步骤:a、配置铁基混合粉末,使其含有以下质量百分比的成分,含Mo:0.5~1.2%以及Mn:0.1~0.25%作为预合金,余量为铁及杂质,并且向该铁基混合粉末中添加0.6~4.2%的Al粉、0.5~1.5%的Ni粉,0.3~1.0%的石墨粉和0.11~4.8%的聚酰胺蜡片状粉末,该聚酰胺蜡片状粉末的长径的平均粒径为200μm以下,厚度为30μm以下;再经过压制、烧结成型得到阀体工件;本发明制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

1061

1061

0

0

本发明属于机械加工技术领域,具体涉及一种高气密性粉末冶金气门导管及其加工方法和应用。本发明提供了一种高气密性粉末冶金气门导管的加工方法,包括以下步骤:将工件毛坯依次进行粗磨、抛丸、精磨和煮油处理,得到高气密性粉末冶金气门导管。本发明通过抛丸处理工艺,使工件在抛丸过程中上下运动,抛丸材料有效抛至工件全表面,填充工件表面的细微空隙,达到工件表面全密封状态,从而确保气门导管产品的气密性。实验效果表明,由本发明提供的加工方法得到的高气密性粉末冶金气门导管可耐受0.6~0.7MPa气压不漏气,有利于确保发动机缸盖密封性良好并保证发动机具有较长的使用寿命。

843

843

0

0

本实用新型提供一种用于冶金传送设备的导辊装置,涉及冶金传送设备技术领域,包括传送设备主体,所述传送设备主体上设置有导辊机构,所述导辊机构包括安装架,所述安装架安装在传送设备主体上,所述安装架设置有安装机构,所述安装机构设置为两个,两个所述安装机构之间安装有导辊,所述导辊的两侧均转动安装有矩形块,所述安装机构包括安装块,所述安装块安装在矩形块的一侧,所述安装块的一侧开设有锁定孔,所述安装架上安装有安装壳。本实用新型,通过设置的安装机构,便于在导辊出现损坏需要维修时,对其进行拆装,操作步骤简单便捷,节约了对辊进行拆装的时间,一定程度上提高了为工作人员的工作效率。

951

951

0

0

本实用新型公开了一种冶金原料抽检取样器,包括外壳、第一电机和红外线传感器,所述外壳的左上角设置有置物篮,且置物篮的内部安置有取样管,所述第一电机固定于气泵的右侧,且第一电机的上方固定有把手,所述红外线传感器连接于固定盒的上端,且固定盒的下端安装有托盘。该冶金原料抽检取样器设置第一电机可以通过转轴带动转杆进行转动,从而实现对原料的研磨,将原料加工成更加精细的粉末,方便后期检测,设置五个试管关于转盘的中心点呈中心对称,并且转盘与连接盘可以转动,因此五个试管都可以转至出料管的下方,去盛接原料,不仅扩大了整个取样器的原料存储容量,还能对这些原料进行分类存储,有利于减轻工作人员的负担。

1092

1092

0

0

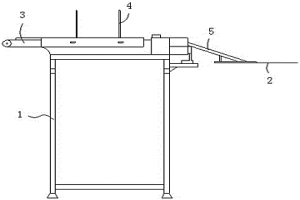

本实用新型提供一种具有吹气功能的减震器粉末冶金产品成型接料装置,包括机架、接料转盘以及设置在该机架上的送料机构和吹气机构,所述送料机构与接料转盘之间通过下滑坡道连接。本实用新型可以实现减震器粉末冶金产品成型工序产品下料、吹气、一体化,达到成型实现无人运转,1名员工至少可以操作4~5台压机,可以有效的减化人工成本,提高生产效率。

1073

1073

0

0

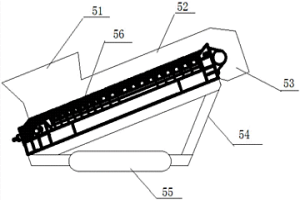

本实用新型公开了一种黑色冶金矿山露天采矿生产系统,属于采矿技术领域。本实用新型的一种黑色冶金矿山露天采矿生产系统,包括依次按顺序排列工作的穿孔装置、爆破装置、装载机、运输装置、破碎站和胶带运输装置,还包括重板给料装置;其中:所述重板给料装置设置在运输装置和破碎站之间;所述的胶带运输装置包括移动式胶带机和固定式胶带机。重板给料装置的使用,提高了整个系统的机动性并和运输装置、破碎站协同作用,提高了整个系统的生产效率,实现了全移动连续运输工艺在黑色金属矿山的应用的目的,并在降低采场生产成本、加强资源综合利用、节能降耗、清洁环保、维持矿山可持续发展以及向其他矿山推广等方面具有非常重要的意义。

952

952

0

0

本实用新型涉及矿山冶金用便于安装的脱料辊技术领域,且公开了一种矿山冶金用便于安装的脱料辊,包括脱料辊,所述脱料辊两端设置有安装部,所述安装部上设置有中心孔,所述中心孔内穿插有定位轴,所述定位轴固定连接在安装板上。该矿山冶金用便于安装的脱料辊,当需要对脱料辊进行安装时,可先将转轴通过连接件进行预先安装,安装完毕后,将脱料辊上的中心孔与定位轴进行连接,限位座与限位槽进行连接,可根据安装需要先将其中一个固定座先插入固定孔内,限位座可与限位槽进行相对滑动,当中心孔与定位轴完全插入时,将另一个固定座插入在固定孔内实现锁死,同时通过固定螺栓对固定座与安装板进行固定,便于快速安装,灵活性强。

北方有色为您提供最新的安徽有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日