全部

1154

1154

0

0

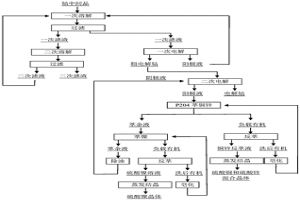

本发明属于钒的湿法冶金技术领域,具体涉及钒渣碳酸化浸出清洁提钒方法。本发明所要解决的技术问题是提供一种能够减少固废、提高沉钒率的钒渣碳酸化浸出清洁提钒方法。该方法包括如下步骤:a、将钒渣与钙盐混匀焙烧,得到焙烧熟料;b、向焙烧熟料中加水、含钠碳酸盐和含铵碳酸盐浸出,固液分离得到浸出液;含钠碳酸盐的用量是以Na计为焙烧熟料中钒摩尔量的1.0~1.5倍;c、向浸出液中加入除硅剂,固液分离得到除硅后溶液,沉钒,固液分离得到偏钒酸铵和沉钒上层液,将偏钒酸铵煅烧即得五氧化二钒。本发明方法提高了沉钒率,减少了浸出剂的使用,同时大幅度减少了固废的产生。

1120

1120

0

0

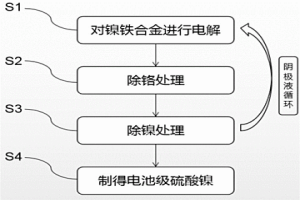

本发明涉及湿法冶金技术领域,具体提供了一种电池级硫酸镍的生产工艺,包括如下步骤:S1、对镍铁合金进行电解,电解环境包括阴极、阴极室、隔膜袋、阳极和阳极室,阴极的材料为铁始极片,阳极的材料为镍铁合金,在阴极处得到纯铁,在阳极室内得到阳极液;S2、对步骤S1所得阳极液进行除镍处理,分别得到硫化镍和除镍后液;S3、对步骤S2所得除镍后液进行除铬处理,分别得到铬渣和处理后液,所得处理后液返至步骤S1电解工序的阴极室内循环使用;S4、以步骤S2所得硫化镍为原料进行处理,得到电池级硫酸镍;本发明提供的生产工艺,能够从镍铁中分离出镍,再处理得到电池级硫酸镍,同时产出纯铁作为副产品,实现了资源的综合利用。

799

799

0

0

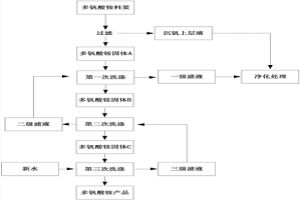

本发明公开了一种多钒酸铵的连续洗涤纯化方法,属于湿法冶金技术领域。本发明解决的技术问题是现有多钒酸铵的洗涤方法耗水量高。该方法的步骤是:多钒酸铵料浆过滤得到上层液和多钒酸铵固体A,多钒酸铵固体A分批依次洗涤;第1批多钒酸铵固体A加入新水进行第一次洗涤,过滤得到多钒酸铵固体B和一级滤液,一级滤液和所述上层液进行净化处理;多钒酸铵固体B加入新水进行第二次洗涤,过滤得到多钒酸铵固体C和二级滤液;多钒酸铵固体C加入新水进行第三次洗涤,过滤得到多钒酸铵和三级滤液;所得二级滤液和三级滤液用于下一批次多钒酸铵的洗涤。本发明方法可以降低洗水用量,同时减少废水处理成本。

1210

1210

0

0

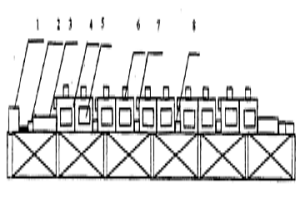

本新型公开一种连续式微波焙烧矿物设备,它是由多台微波焙烧炉串联后组成的系统构成,每个微波焙烧炉由微波功率源、微波传输系统、微波焙烧炉体组成。微波焙烧炉体由炉腔、炉门5、混合抗流器3、波导法兰6、抽风口7、滚轴11、保温隔热层12和机架9构成,炉腔的炉壁为双层不锈钢、内衬隔热材料、腔内衬耐火隔热板构成。经该装置预处理后的矿物可明显改善其后续浸出性能,特别适合于难处理贵金属的预处理—湿法冶金工艺。本实用新型所公开的装置,与传统火法焙烧炉相比,具有抗腐蚀、耐高温、连续化作业、生产率大大提高、能耗低、污染小、后续浸出率高等优点,可大大改善工人的劳动条件、降低劳动强度,具有极大的经济效益和社会效益。

768

768

0

0

本发明提供了一种采用钴中间品二次电解生产电解钴的方法,属于湿法冶金领域。采用钴中间品为原料,将钴中间品用硫酸溶解后无需除杂直接采用不溶阳极电解工艺进行一次电解,得到粗电解钴。以一次电解得到的粗电解钴作为阳极,钴始极片为阴极采用可溶阳极隔膜电解工艺进行二次电解,阳极液除杂后作为阴极液进行电解得到Co9998电解钴。一次电解过程产生含酸阳极液继续返回前端溶解钴中间品。本工艺在一次电解过程中可以除去Mg、Mn、Ca等大部分杂质,相对于传统的萃取除杂工艺生产电解钴,具有流程短、渣量少、除杂简单、减少废弃物排放等优点,优化了工艺,降低了生产运行成本。

1078

1078

0

0

本发明公开了一种工业钒渣钠化焙烧水浸液制备高纯硫酸氧钒溶液的方法,涉及湿法冶金分离提取钒技术领域。具体是添加脱硅剂除去浸出液中硅,然后添加还原剂将溶液中Cr(VI)选择性还原至Cr(III),选择合适的萃取体系选择性萃取钒,实现钒铬分离。负载钒有机相经洗涤、反萃可得到高纯硫酸氧钒溶液,萃余液经沉淀、煅烧可得到三氧化二铬。本发明制备硫酸氧钒溶液的流程短、成本低、效率高,且在得到高纯硫酸氧钒溶液的同时,还可以得到三氧化二铬。

1125

1125

0

0

本发明公开了涉及钒湿法冶金技术领域,尤其是一种用于钒渣中钒的提取方法,其包括如下步骤:a、检测沉钒后溶液的特性吸收波长λ以及对应的吸光度值A;b、将原料钒渣与原料钠盐或钙盐均匀混合;c、将得到的第一混合物料加入焙烧炉中进行高温焙烧;d、将经过步骤c焙烧后的物料放入湿磨机中进行研磨,得到沉钒前溶液;e、在沉钒前溶液中加入硫酸、硫酸铵,得到沉钒过程溶液,对样品沉钒过程溶液过滤后,采用紫外可见分光光度计对样品沉钒过程溶液进行波长扫描,测到特性吸收波长λ对应的吸光度值A1;f、对比吸光度值A1与吸光度值A的大小。本发明提供了一种方便判断沉钒终点的钒渣中钒的提取方法。

943

943

0

0

本发明公开了一种含锶硫酸盐精矿固钙浸出锶的处理方法,涉及湿法冶金技术领域。以含锶硫酸盐精矿为原料,将盐酸预浸出处理后的含锶硫酸盐精矿先固钙剂A反应,然后加入碳酸钠溶液,进行碳酸化转化反应后,将获得的转化渣与盐酸反应,生成浸出渣和富含锶的浸出液。该方法将具有精矿转化率高,除钙效率高,操作便捷可控,污染小的特点,给降低含锶混合产品中钙杂质提供了一种全新的方法,对降低含锶混合产品中钙杂质的含量,经济合理地利用含锶精矿具有重要意义。

920

920

0

0

本发明涉及钒的湿法冶金技术领域,公开了一种钙化提钒工艺沉钒废水的处理方法。该方法包括:(1)采用碱性溶液调节沉钒废水的pH值,然后加入碳酸铵,搅拌反应后固液分离,得到固相和液相,其中,所述沉钒废水中含有锰离子、镁离子、钙离子、NH4+和SO42+;(2)用水对所述固相进行洗涤,得到的洗涤液和所述液相混合后蒸发结晶,得到的(NH4)2SO4固体作为铵盐返回沉钒工序中使用,得到的冷凝水返回对所述固相进行洗涤;(3)将洗涤后的固相干燥、粉碎,得到含钙、锰、镁的混合盐,所述混合盐返回焙烧工序中作为钙化焙烧钙盐添加剂使用。该方法可实现沉钒废水中钙、锰、镁等元素的有价利用,同时可以回收钒,降低生产成本。

779

779

0

0

本发明涉及湿法冶金技术领域,公开了一种钒渣钙化焙烧熟料提取钒、锰和废水循环利用的方法。该方法包括:将熟料与第一母液进行混合,加入第二母液,加入浸出剂进行浸出,得到残渣和浸出液;残渣使用第一洗涤液、第二洗涤液和第三洗涤液洗涤,得到第一洗涤滤液、第二洗涤滤液、第三洗涤滤液;将第一洗涤滤液和浸出液进行沉钒,得到提钒废水;将部分提钒废水进行除杂和中和得到除杂液,部分除杂液进行电解处理,得到电解阳极液;将第二洗涤滤液返回使用,将第三洗涤滤液返回使用;将剩余提钒废水返回使用,将剩余除杂液返回使用,将电解阳极液返回使用。该方法实现电解阳极液和洗涤废水的有效循环利用,钙化熟料中钒的高效浸出、锰的低成本回收。

1055

1055

0

0

本发明涉及偏钒酸钠的制备方法,属于湿法冶金领域。本发明解决的技术问题是提供工艺简单的偏钒酸钠的制备方法。本发明偏钒酸钠的制备方法,包括以下步骤:a、调节含钒浸出液的pH值为11.5~13.5,静置后,取上层清液;b、调节a步骤的上层清液的pH值为7.0~8.5,静置使偏钒酸钠溶液形成;c、将b步骤形成的偏钒酸钠溶液制备得到偏钒酸钠固体。与现有技术相比,本发明方法工艺简单、操作方便;制备的偏钒酸钠纯度高,可达99.5%以上,物料消耗少,污染少;工艺中原料利用率高,工艺能耗低,成本相对较低。

897

897

0

0

本发明公开了一种工业钒渣钙化焙烧酸浸液制备高纯硫酸氧钒溶液的方法,涉及湿法冶金分离提取钒技术领域。具体是添加脱硅剂除去浸出液中硅,选择合适的萃取体系选择性萃取钒,实现钒与杂质元素分离。负载钒有机相经洗涤、还原反萃可得到高纯硫酸氧钒溶液,萃余液经逐步沉淀分别回收镁、锰资源。本发明制备硫酸氧钒溶液的流程短、成本低、效率高,且在得到高纯硫酸氧钒溶液的同时,还可以分步回收锰和镁。

903

903

0

0

本发明属于钒的湿法冶金技术领域,具体涉及一种钒溶液还原制备氧化钒的方法。本发明所要解决的技术问题是提供一种钒溶液还原制备氧化钒的方法,包括以下步骤:钒溶液除杂得到除杂后液,加热除杂后液至50~100℃,然后与三氧化二钒混合,加入有机酸调节体系pH为5~7进行反应,固液分离得到沉钒上清液和钒沉淀物,钒沉淀物经还原得到三氧化二钒。本发明方法选用的还原剂、pH调节试剂可循环使用,不引入杂质元素;上清液可直接循环使用,避免现有氧化钒生产过程中钒铬还原滤饼、含铵硫酸钠等固废的产生。

1185

1185

0

0

本发明公开了一种基于微乳液从浸出液选择性萃取钪的方法,属于湿法冶金分离提取钪技术领域。包括如下步骤:配制微乳液:所述微乳液包括二‑(2‑乙基己基)磷酸酯、磷酸三丁酯、油酸山梨坦、油相以及碱溶液;将浸出液于所述微乳液中萃取,分离含有钪的水相和负载微乳相;将负载微乳相用NaOH溶液或者NaCO3溶液反萃取,分离富集钪的水相和微乳相;所述微乳相复型得到复型后的微乳液,循环用于萃取。微乳液相比传统溶剂萃取单次萃取效率更高,并且微乳液经复型之后,对钪的萃取率与新制微乳液无明显差异。

1191

1191

0

0

本发明属于钒的湿法冶金技术领域,具体涉及一种沉钒废水中和石膏渣的处理方法。本发明所要解决的技术问题是将沉钒废水中和石膏渣作为钒渣焙烧时的焙烧添加剂使用,将沉钒废水中和石膏渣与钒渣混合后进行焙烧,能够保证良好的焙烧炉况,还能够利用其中的钙、锰、镁等与钒渣中的钒结合生成可酸溶钒酸钙、钒酸锰、钒酸镁等,促进焙烧过程钒的转化,提高焙烧效果。

1146

1146

0

0

本发明属于钒的湿法冶金技术领域,具体涉及焙烧熟料机械活化浸出制备低钠钒比浸出液的方法。本发明所要解决的技术问题是提供一种低钠钒比浸出液的制备方法。本发明提供的焙烧熟料机械活化浸出制备低钠钒比浸出液的方法包括如下步骤:a、将钒渣与钙盐混匀焙烧,得到焙烧熟料b、向焙烧熟料中加水和含钠碳酸盐进行机械活化浸出,含钠碳酸盐的用量以Na计,Na/V的摩尔比为1.0~1.5,固液分离得到浸出液。固液分离得到浸出液。采用本发明方法获得了低钠钒比的浸出液,便于提高后续工序偏钒酸铵的沉钒率,为打通钒渣钙化焙烧‑碳酸化浸出新工艺提供了支撑。

1168

1168

0

0

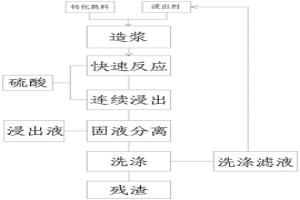

本发明涉及湿法冶金提钒方法领域,尤其是一种使钒渣钙化焙烧熟料酸性浸出流程高效,熟料中钒的浸出效果稳定的钒渣钙化熟料连续浸出提钒方法,包括如下步骤:a、将钙化焙烧熟料和浸出剂按质量比例1:1.5~1:4同时且连续加入到造浆搅拌槽内;b、在持续搅拌并混合均匀条件下,将混合浆料输入到快速浸出反应槽内并加酸浸出;c、将快速浸出反应槽内浸出的料浆输入到回转式连续浸出装置内,并持续加酸维持浆料pH恒定浸出;d、将回转式连续浸出装内持续流出的料浆进行固液分离,得到酸性含钒溶液和浸出残渣;e、洗涤步骤d所得的浸出残渣,得到洗涤滤液以及最终的提钒尾渣。本发明尤其适用于钒渣钙化熟料连续浸出提钒工艺之中。

本发明涉及钒的湿法冶金技术领域,公开了一种利用高磷高钙钒渣制备五氧化二钒和浸出液回收利用的方法。该方法包括:(1)将高磷高钙钒渣和低磷低钙钒渣混合磨细得到混合钒渣;(2)将混合钒渣焙烧磨细得到磨细后的焙烧熟料;(3)将磨细后的焙烧熟料加入浸出母液中,加入抑磷剂,进行一次浸出,过滤洗涤得到残渣,将滤液和洗涤滤液混合得到含钒浸出液,向含钒浸出液中加入铵盐进行沉钒煅烧得到五氧化二钒;(4)将残渣加入水中二次浸出得到二次浸出料浆,调节pH值,过滤洗涤得到提钒尾渣,将滤液和洗涤滤液混合得到二次浸出液,将二次浸出液作为浸出母液返回步骤(3)中循环使用。本方法能够提高钒的收率,得到的五氧化二钒产品质量较好。

1021

1021

0

0

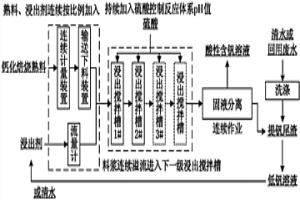

本发明属于湿法冶金领域,具体涉及一种钒渣钙化焙烧熟料连续酸性浸出方法;所解决的技术问题是提供一种通过改进生产工艺流程来提高钒渣钙化焙烧熟料酸性浸出生产效率的方法,使钒渣钙化焙烧熟料酸性浸出流程高效,熟料中钒的浸出效果稳定。本发明主要设备采用由1个以上浸出搅拌槽串联而成的连续浸出装置,包括以下步骤:A、将钙化焙烧熟料、浸出剂连续不断加入到由第一级浸出搅拌槽内;B、在持续搅拌条件下,加入硫酸进行浸出反应,得到浸出料浆;C、浸出料浆自上一级浸出搅拌槽连续进入下一级浸出搅拌槽;D、浸出料浆自最后一级浸出搅拌槽内连续流出,并进行固液分离,得到浸出残渣;E、用水洗涤浸出残渣,得到低钒溶液和提钒尾渣。

856

856

0

0

本发明属于钒的湿法冶金技术领域,具体涉及从酸性含钒底流渣中回收钒的方法。本发明所要解决的技术问题是提供从酸性含钒底流渣中回收钒的方法,包括以下步骤:将酸性含钒底流渣与钒渣、钙盐混匀后进行焙烧。该方法能够回收酸性含钒底流渣中的钒,且可稀释焙烧过程反应放热。

721

721

0

0

本发明公开了一种工业钒渣钙化酸浸液制备高纯五氧化二钒的方法,涉及湿法冶金分离提取钒技术领域。具体是添加脱硅剂除去浸出液中硅,选择合适的萃取体系选择性萃取钒,实现钒与杂质元素的分离。负载钒有机相经反萃、沉淀、煅烧可得到高纯五氧化二钒,萃余液逐级沉淀分步回收锰、镁。本发明制备五氧化二钒的流程短、成本低、效率高,且在得到高纯五氧化二钒的同时,还可以分步回收锰和镁。

729

729

0

0

本发明公开了一种基于微乳液从高炉瓦斯泥浸出液选择性萃取铟的方法,属于湿法冶金分离提取铟技术领域。包括如下步骤:配制微乳液:所述微乳液包括二‑(2‑乙基己基)磷酸酯、油酸山梨坦、油相以及碱溶液;将待分离铟、铁混合溶液于所述微乳液中萃取,分离含有铟的水相和负载微乳相;将负载微乳相用盐酸反萃取,分离富集铟的水相和微乳相;所述微乳相复型得到复型后的微乳液,循环用于萃取。微乳液相比传统溶剂萃取单次萃取效率更高,并且微乳液经复型之后,对铟的萃取率与新制微乳液无明显差异。

1172

1172

0

0

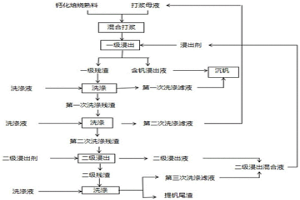

本发明涉及钒的湿法冶金技术领域,公开了一种利用钙化焙烧熟料提钒和浸出洗涤液循环利用的方法。该方法包括:(1)钙化焙烧熟料与打浆母液混合打浆,加入浸出剂进行一级浸出得到含钒浸出液和一级残渣;(2)洗涤一级残渣得到第一次洗涤滤液和第一次洗涤残渣;(3)洗涤第一次洗涤残渣得到第二次洗涤滤液和第二次洗涤残渣,第二次洗涤滤液作为打浆母液循环使用;(4)第二次洗涤残渣加入二级浸出剂中进行二级浸出得到二级浸出液和二级残渣;(5)洗涤二级残渣得到第三次洗涤滤液和提钒尾渣;(6)二级浸出液和第三次洗涤滤液混合得到二级浸出混合液,二级浸出混合液作为浸出剂循环使用。本方法简单易用,具有很高的社会效益和经济效益。

1215

1215

0

0

本发明公开了一种基于微乳液从提钒尾渣碱性浸出液选择性萃取镓的方法,属于湿法冶金分离提取镓技术领域。包括如下步骤:配制微乳液:所述微乳液包括7‑(4‑乙基‑1‑甲基辛基)‑8‑羟基喹啉、油酸山梨坦、碳链醇、油相以及水;将提钒尾渣碱性浸出液于所述微乳液中萃取,分离含有镓的水相和负载微乳相;将负载微乳相用盐酸反萃取,分离富集镓的水相和微乳相;所述微乳相复型得到复型后的微乳液,循环用于萃取。微乳液相比传统溶剂萃取单次萃取效率更高,并且微乳液经复型之后,对镓的萃取率与新制微乳液无明显差异。

928

928

0

0

本发明属于钒的湿法冶金技术领域,具体涉及焙烧熟料加压浸出制备低钠钒比浸出液的方法。本发明所要解决的技术问题是提供一种低钠钒比浸出液的制备方法。本发明提供的焙烧熟料加压浸出制备低钠钒比浸出液的方法包括如下步骤:a、将钒渣与钙盐混匀焙烧,得到焙烧熟料;b、向焙烧熟料中加水和含钠碳酸盐浸出,在浸出过程中通入CO2,含钠碳酸盐的用量以Na计,控制Na/V的摩尔比为1.0~1.5,固液分离得到浸出液。采用本发明方法获得了低钠钒比的浸出液,便于提高后续工序偏钒酸铵的沉钒率,为打通钒渣钙化焙烧‑碳酸化浸出新工艺提供了支撑。

863

863

0

0

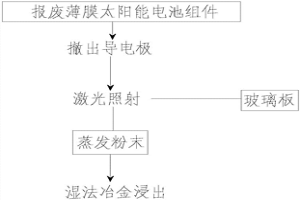

本发明公开了一种薄膜太阳能电池组件的激光蒸发回收处理方法,它是将报废的薄膜太阳能电池组件的背板玻璃及导电极撤出后得到带光伏膜层的玻璃基板,用激光器近距离照射玻璃基板上的光伏膜层至其全部蒸发得到完整的玻璃基板,而光伏膜层的蒸发物则进入固体粉末收集室中,最后经湿法冶金工艺浸出实现光伏膜层中有价金属的综合回收。本发明方法剥离光伏膜层、收集光伏膜层中有价金属固体物的流程非常短、速度快;有价金属的回收率高,工作环境好,玻璃基板损伤小再利用率高;完全可以采用机械自动化工艺,工作环境好,确保了产品链全程环境友好,提高了薄膜太阳能电池组件的物料回收率和回收效果,提高了资源利用率。

1029

1029

0

0

本发明涉及一种络合铁的微生物催化再生方法,利用微生物的催化作用,加速络合铁的氧化再生,可有效缓解现有技术易杂菌污染、络合剂降解严重、脱硫液再生困难等问题,拓展了络合铁可适用的pH范围,强化络合铁的稳定性,可直接应用于硫化氢脱除、生物湿法冶金等领域。

1204

1204

0

0

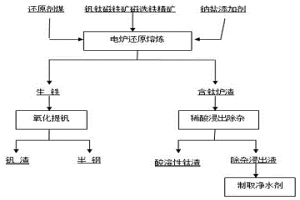

本发明公开了一种钒钛磁铁矿提取钛的方法,在铁精矿电炉还原熔炼中加入钠或钾盐添加剂,得到铁水和含钛炉渣,其中:钒、铁经还原进入铁水,而在熔炼高温条件下,硅、铝杂质与钠或钾盐添加剂形成可溶于稀酸的钠的硅铝酸盐,并与钛及钙镁杂质留在含钛炉渣中;然后,针对含钛炉渣采用湿法冶金除杂方法进行提纯,获得含TiO2>75%的钛渣产品。本方法针对钒钛磁铁矿选矿获得的铁精矿中钛的利用问题,通过在还原熔炼工序加入炉渣改性添加剂,不仅改善了炉渣流动性,而且对炉渣后期硅铝杂质的去除创造了有利条件,较好地解决了铁精矿中钛的高效分离提取技术问题,大幅提高了铁、钛、钒的资源利用率,特别是钛的利用率较高炉流程提高了近3倍。

1196

1196

0

0

本发明公开了一种含钛无机絮凝剂的制取方法,涉及化学技术领域中无机絮凝剂的制取方法技术领域。以钒钛磁铁矿作为基础原料,将磁选获得的铁精矿在电炉还原熔炼中加入钠或钾盐添加剂,得到铁水和含钛炉渣,其中:钒、铁经还原进入铁水,而在熔炼高温条件下,硅、铝杂质与钠或钾盐添加剂形成可溶于稀酸的钠的硅铝酸盐,并与钛及钙镁杂质留在含钛炉渣中;然后,针对含钛炉渣采用湿法冶金法提取含钛炉渣中的硅、铝和铁,作为制取无机高分子絮凝剂的原料。本发明在铁精矿电炉熔炼时加入钠盐添加剂,大幅提高了熔炼炉渣中硅、铝酸解浸出率,既为无机絮凝剂的制取提供了原料,又解决了含钛炉渣富钛降杂的关键技术问题。

1089

1089

0

0

本发明提供一种钪矿原生矿的选矿富集方法,该方法包括:破碎、磨矿、弱磁选,强磁粗选和扫选、精矿再磨、强磁精选等几个步骤,对采用本发明方法得到的钪精矿进行湿法冶金提钪,能使该类型钪矿资源成为可开发利用的资源,可有效提高湿法提钪的生产效率,并能显著降低湿法提钪所需酸碱等各种辅助材料的消耗和生产成本,减少了湿法提钪工艺对环境的污染。同时,产生的尾矿可在建材、化工、陶瓷、玻璃等行业得到回收利用,提高该资源的综合回收利用价值,减小因尾矿堆存所产生的生态及环保影响。

中冶有色为您提供最新的四川成都有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!