全部

1139

1139

0

0

一种气化炉用铬钼钢板的焊后热处理工艺,属于冶金技术领域。其包括以下步骤:(1)预热升温:钢板在炉温300~400℃时装炉,匀速升温至600~640℃;(2)一次保温:钢板在600~640℃保温5~7h;(3)二次升温:一次保温结束后钢板不出炉,随即匀速升温至680~705℃;(4)二次保温:钢板在680~705℃保温24~26h;(5)钢板缓冷:二次保温结束后,钢板随炉匀速降温至炉温300~400℃,之后出炉空冷。本发明可显著减少钢板焊后容易在焊缝及热影响区产生热裂纹和延迟裂纹的问题;所得钢板板厚1/2处抗拉强度530‑590MPa、‑18℃冲击功平均值≥80J,焊后开裂计划外率≤0.6%。

871

871

0

0

本发明属于冶金技术领域,具体提供了一种贝氏体超高强耐磨钢板及其生产方法。本发明提供的钢板由以下重量百分含量的成分组成:C:0.46%~0.51%,Si:1.90%~2.30%,Mn:1.60%~1.90%,P≤0.025%,S≤0.005%,Cr:1.00%~1.50%,Mo:0.20%~0.50%,Al:0.015%~0.045%,余量为Fe和不可避免的杂质;生产过程包括冶炼、连铸、加热、轧制、高温回火等步骤。本发明提供的钢板具有极高的强度和耐磨性,钢板强度可达到2000MPa以上;提供的生产方法工序简单,不仅缩短了生产周期,还降低了生产成本。

1000

1000

0

0

一种低温冲击韧性良好的15CrMoR钢板及其生产方法,属于冶金技术领域。所述钢板的化学成分及质量百分含量为:C:0.12~0.16%,Si:0.25~0.35%,Mn:0.45~0.60%,P≤0.015%,S≤0.010%,Cr:0.90~1.10%,Mo:0.5~0.6%,Nb:0.02~0.03%,Al:0.02~0.04%,余量为Fe和不可避免的杂质。其生产方法包括冶炼、连铸、加热、轧制、淬火、回火工序;在两相区淬火,淬火温度840~860℃。本发明通过两相区淬火+回火热处理工艺,生产的钢板各项性能指标明显好于正火+回火工艺生产的钢板,且‑30℃冲击韧性优良,能满足苛刻使用环境的需求。

961

961

0

0

本发明公开了一种提高真空铝回收率的冶炼方法,属于钢铁冶金技术领域。本发明包括真空VD工序。所述真空VD工序包括将真空总渣量控制至5‑8kg/吨钢,渣层厚度控制至155‑165mm,降低渣中SiO2含量至10‑12%,真空破坏过程充氮气320‑350kg/h防止空气进入,同时调整氩气流量至30.5‑32NL/min,确保渣层不被吹开。本发明真空过程铝回收率由原来的20%‑45%提高到70%‑75%,铝合金回收率明显提高,具有广泛的应用价值。

1259

1259

0

0

一种大厚度超宽DIWA353钢板的生产方法,属于冶金技术领域。所述生产方法包括冶炼、浇铸、加热、轧制、水冷、热处理工序。所述冶炼工序包括电炉初炼、LF炉精炼、VD炉真空处理;所述热处理工序采用正火+回火处理工艺;所述正火温度为950±10℃,升温时间为4.5~5h,保温时间为0.8~1min/mm,炉冷至910±10℃,保温时间为1.2~1.5min/mm,正火后水冷6~8 min,钢板返红温度≤600℃。本发明所生产的钢板纯净度较高、成分均匀、内部致密,钢板表面光滑,无凹陷,力学性能良好,可用于制造高压锅炉汽包、核能容器及其他耐高压容器等。

1140

1140

0

0

一种热处理炉在线更换炉底辊检修工艺,属于冶金热处理炉检修方法技术领域,用于在线更换炉底辊。其技术方案是:本发明采用连杆和配重,将连杆的两端与断辊和配重连接为一体,用天车吊起连杆的中部,将断辊移出炉膛,再将新炉底辊与连杆和配重连接后吊入炉膛进行安装。本发明的更换炉底辊检修工艺可以对单根炉底辊进行在线更换,人员不用进入炉内,炉温降低幅度大幅减小,避免了停炉检修造成的能源损失,极大地缩短了检修时间,同时降低了职工劳动强度。本发明解决了长期困扰生产的问题,在本行业中首创不停炉的在线更换炉底辊检修工艺,最大限度地减少更换炉底辊的生产的影响,保证了钢板产量,具有显著的经济效益,有极大的推广使用价值。

965

965

0

0

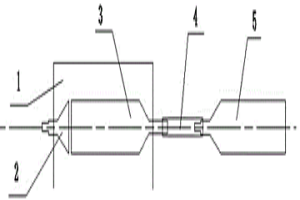

本实用新型涉及一种空心管子校正的专用刀具,尤其是冶金行业加热炉或热处理炉烧嘴中的空心管子校正专用刀具,属于冶金行业加热炉或热处理炉烧嘴中的空心管子校正设备技术领域。技术方案是:包含刀杆(1)、轴承(2)、销轴(3)和滚轮(4),所述刀杆(1)的一端为方形结构,刀杆(1)的另一端为圆形结构,轴承(2)通过销轴(3)固定在刀杆(1)的圆形结构一端,滚轮(4)与轴承(2)转动连接,滚轮(4)的中心线与刀杆(1)的中心线垂直布置。本实用新型的有益效果是:能够很方便的对加热炉或热处理炉烧嘴中的空心管子实施校正,使其椭圆度满足烧嘴要求,实现烧嘴的修旧利废,减低生产成本。结构简单,完全满足使用要求。

972

972

0

0

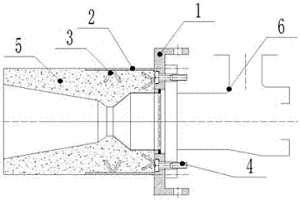

本实用新型涉及一种一体式煤气烧嘴砖,尤其是冶金炉窑低压涡流煤气烧嘴砖,属于冶金炉窑设备技术领域。技术方案是:包含烧嘴底板(1)、矩形钢板框(2)、V型锚固钩(3)、固定螺栓(4)、浇筑料(5)和低压涡流煤气烧嘴(6),矩形钢板框(2)固定在烧嘴底板(1)上,矩形钢板框(2)的内侧和烧嘴底板(1)上分别设有多个V型锚固钩(3),低压涡流煤气烧嘴(6)设在矩形钢板框(2)内,低压涡流煤气烧嘴(6)通过固定螺栓(4)固定在烧嘴底板(1)上,烧嘴底板(1)、矩形钢板框(2)和低压涡流煤气烧嘴(6)通过浇筑料(5)整体浇注在一起。本实用新型的有益效果是:采用整体浇注,避免安装不同心和结合不严密引起的冒火。

1004

1004

0

0

本发明涉及一种用低挥发份弱粘结或非粘结性煤炼焦的方法,属炼焦化工技术领域。首先在原料煤中加入乳化沥青,将乳化沥青和原料煤进行充分搅拌,混合均匀;将混合均匀的含有沥青的原料煤混合物送入挤压设备进行挤压,使乳化沥青同原料煤充分结合;将经过挤压后的含有乳化沥青的原料煤混合物堆放,使乳化沥青浸润原料煤;将配制的原料煤混合物加入炼焦炉中,在隔绝空气条件加热,进行干馏结焦。本发明的煤炼焦的方法,适用于现在的煤焦企业生产焦炭,并可以较低的成本生产出低灰份高强度的优质冶金用焦炭,降低了生产优质焦炭的成本,扩大了煤焦用煤的品种。

913

913

0

0

本发明公开了一种高等级别耐磨钢板,钢板成分质量百分比为:C:≤0.26%、Si:≤0.50%、Mn:≤1.60%、P:≤0.015%、S:≤0.005%、Ni:0.10%~0.30%、Cr:≤1.50%、Nb:≤0.06%、Al:0.02%~0.06%、Ti:≤0.03%、Mo:≤0.50%、V:≤0.08%、B:≤0.004%,其余为Fe和不可避免杂质,钢板的生产方法包括冶炼、浇铸、加热、轧制、矫直和抛丸、淬火、热处理、切割等工艺步骤。本发明钢板的钢质纯净、强度、硬度高,低温韧性、可焊接性能、加工性能、冷弯性能良好,钢板厚度大,板型良好,钢板中加入的贵金属少,成本低。本发明的钢板可广泛用于矿山、工程和冶金机械等机械制造行业,应用前景广阔。

1127

1127

0

0

本发明属于冶金技术领域,公开了一种特厚特宽特长铬钼钢板的热处理方法,其包括加热和水冷工序,所述钢板采用钢锭成材;所述加热工序,钢板单块装炉、单块加热至保温温度并保温后,出钢前30~40min将炉温上调5~10℃;所述水冷工序,辊速0.02~0.06m/s,淬火水量8400~8550m3/h,水压0.75~0.95MPa,低压段摇摆30~35min。本发明所述的热处理方法全面提高了特殊规格铬钼钢板厚度、宽度和长度方向等整板的强度富余量、负温冲击韧性以及性能合格率,具有广泛的适用性。

917

917

0

0

本发明公开了一种电收尘器、阳极组合电极的沉淀极板及其制造方法,涉及高温烟气除尘设备,为解决沉淀极板高温变形的问题而设计。阳极组合电极的沉淀极板,包括至少两块子沉淀极板,所述至少两块子沉淀极板之间柔性连接。所述电收尘器内部具有该阳极组合电极的沉淀极板。本发明电收尘器可应用于铸造、矿山、水泥、电力、化工、冶金等行业粉尘污染的治理。

942

942

0

0

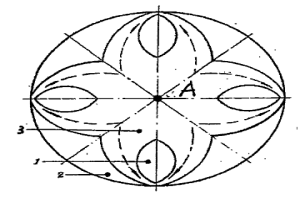

本发明属于内燃机排气系统消音器制造技术领域,具体涉及内燃机排气系统消音器核心组件的加工制造方法。为了迅速满足国内外汽车市场对节能减排消音器的急需,本发明是将节能消音器的核心组件如图三(图三是顶点为A,由内风锥(标注3)、主风块(标注1)与分风块(标注2)三种另件相连接后的俯视图),用凹凸模、用一定形状、一定厚度的耐高温、耐弱酸高磷钢板材在液体压力机下一次冲压成型。本发明相对已授权的发明专利“内燃机排气系统节能消音器”(ZL?200410010261.8)对其节能消音器核心组件加工制造方法的描述提高10倍的生产率,产品质量更加稳定。对大型、特大型、巨型节能消音器核心组件的加工方法,应优先选用精密铸造(失蜡法),然后再程控立车及程控立铣;要求精度高而小批量的大型节能消音器核心组件也可选用粉末冶金的方法。

1164

1164

0

0

本发明公开了一种大厚度新型抗硫化氢用钢及其生产方法,由以下重量百分含量的化学成分组成:C 0.17~0.20%,SI 0.30~0.40%,MN 1.10~1.20%,P≤0.008%,S≤0.003%,NI 0.020~0.030%,NB 0.025~0.35%,其余为FE和不可避免的杂质。本发明具有以下优点:(1)具有钢质更纯净,P≤0.008%,S≤0.003%;(2)抗层状撕裂性能良好,全厚度方向Z≥36%;(4)-50℃低温韧性良好;(5)钢板最大厚度可达到130MM。试验结果表明:采用本发明的方法所生产的钢板具有纯净度较高、成分均匀、内部致密的特点,钢的冶金水平较高,性能完全满足新型抗硫化氢腐蚀用钢板。

1064

1064

0

0

本发明公开了一种高温冶金设备用特厚钢板及其生产方法,钢板化学成分组成及其质量百分含量为:C:0.16‑0.19%,Si:≤0.55%,Mn:1.50~1.70%,P≤0.015%,S≤0.008%,Cr:0.20‑0.30%,Mo:0.08‑0.10%,V:0.070‑0.090%,Nb:0.030‑0.040%,Alt:0.030‑0.050%,余量为Fe和不可避免的杂质;生产方法包括冶炼、钢坯轧制、钢板热处理。本方法通过Cr‑Mo‑V复合合金化及合理的轧制、热处理工艺,提高了钢的热强性、细化了晶粒,所得特厚钢板具有稳定优异的综合力学性能。

862

862

0

0

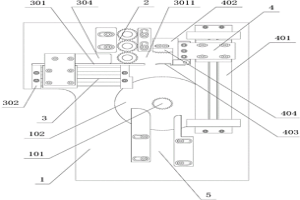

一种冶金行业专用的超长工件镗铣加工设备,属于金属加工技术领域,其技术方案是,它包括床身、X轴进给系统、Y轴进给系统、Z轴进给系统、主轴刀盘和PLC控制系统,所述主轴刀盘依次经Z轴进给系统、Y轴进给系统和X轴进给系统安装在床身上,X轴进给系统、Y轴进给系统、Z轴进给系统和主轴刀盘的控制端与PLC控制系统连接。本实用新型利用X轴进给系统、Y轴进给系统和Z轴进给系统扩大主轴刀盘的加工范围,使该设备能够满足20米以上的超长工件的加工需要,很好地解决了大型工件的维修和备件加工问题,降低了大型冶金企业生产设备的维修费用。

905

905

0

0

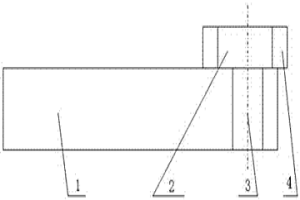

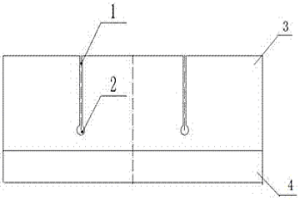

本实用新型涉及一种台车式冶金窑炉支撑装置,属于冶金行业台车式冶金窑炉设备技术领域。技术方案是:包含多个垫块、抗变形缝隙(1)和散热孔(2),多个垫块连接成一体,整体呈倒T型结构,所述垫块包含垂直面(3)和水平面(4),每个垫块的垂直面(3)上设有两条相互平行的抗变形缝隙(1),每条抗变形缝隙(1)的下方设有一个散热孔(2),所述抗变形缝隙(1)从垫块垂直面(3)的上方向水平面(4)延伸,抗变形缝隙(1)下方的散热孔(2)靠近垫块的水平面(4)。本实用新型的有益效果是:能够提高抗高温蠕变能力和抗热变型能力,避免钢板在加热时出现变型和漂曲,延长垫块的使用寿命。

中冶有色为您提供最新的河南平顶山有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!