全部

903

903

0

0

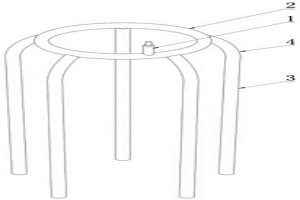

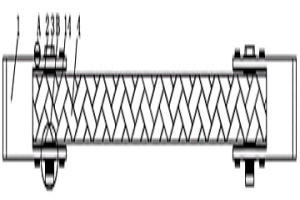

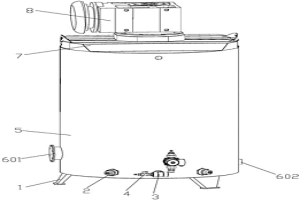

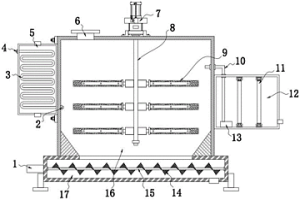

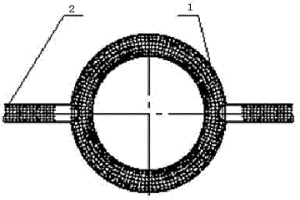

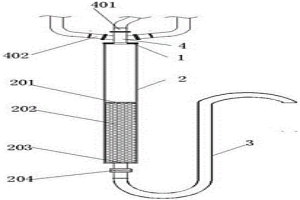

本实用新型公开了一种湿法冶金浸出容器的通氧装置,通过在呈环形管状结构的气体分布环上设置连接接头,能够与外部供氧管路相连接为其提供氧气,通过在呈环形管状结构的气体分布环上设置气体导管,可在氧气通过连接接头进入气体分布环内部分布均匀后通过气体导管向反应介质供氧,由于气体分布环不与反应介质接触,而且气体导管位于反应介质中的部分没有弯曲的部分,因此既能够保证氧气在反应介质中分布均匀,又能避免气体分布环被反应介质堵塞,导致氧气输送中断,反应不能进行的情况。

745

745

0

0

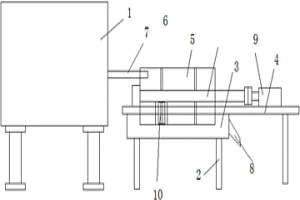

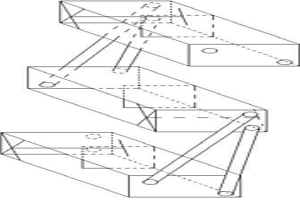

本实用新型公开了一种湿法冶金沉淀碳块解块装置,包括冶金罐,其特征在于:所述冶金罐的一侧安装有底座,所述底座上设有清洗槽,所述清洗槽的口部安装有平台,所述平台上转动安装有转筒,所述转筒的侧壁上设有筛网层。本实用新型操作简单,碳块解块效率高,可以连续生产使用。

1191

1191

0

0

本发明公开了一种分解硬质合金的湿法冶金方法,该方法是在盐酸溶液中用双氧水(过氧化氢水溶液)作氧化剂分解碳化钨基硬质合金粉末料,浸出其中的合金成份钴、镍、铜、稀土及杂质成份铁、锰等,使合金的主要成份碳化钨与钴、镍、铜、铁、锰等金属分离,所分解的硬质合金包括各种牌号的钨钴合金、钨镍合金、钨钴钛合金、钨钴钽合金、钨铜合金、钨稀土合金等,所分解的粉末料包括废旧硬质合金锌熔料、磨削料、磨削泥、废混合料、未烧结的废坯料等。所制取的产品可以是钨化合物、钴化合物、镍化合物、铜化合物、稀土化合物、铁化合物等。

818

818

0

0

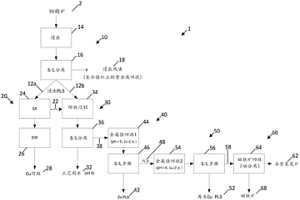

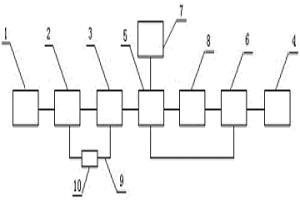

公开了一种在湿法冶金工艺中控制铁的方法。该方法可包括以下步骤:浸出(14,114)进料浆料(2,102);形成母液浸出溶液(12a,12b;112a,112b);从母液浸出溶液(12a,12b)中除去第一浸出残渣(18,118);并且将母液浸出溶液(12a,12b)的一部分(12b,112b)和/或由其产生的提余液(22,122)送至除铁过程(34,134)。根据一些优选实施方式,除铁过程(34,134)可包括以下步骤:依次在第一反应器(R1)、第二反应器(R2)和第三反应器(R3)中加工母液浸出溶液(12a,12b)和/或由其产生的提余液(22,122);通过添加第一碱保持第一反应器(R1)的pH值在4以上;通过第二碱保持第二(R2)和/或第三(R3)反应器的pH值在8.5以上;以及形成包含磁铁矿(68)的固体(46)。该方法还可包括以下步骤:在除铁过程(34,134)之后进行固液分离步骤(36);和进行磁分离步骤(64)以从所述包含磁铁矿(68)的固体中除去磁铁矿(68),但不限于此。还公开了一种用于执行该方法的系统。

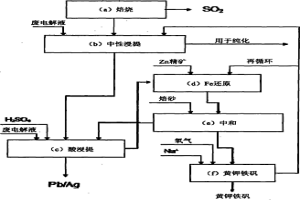

本发明公开了一种从铁含量高的硫化锌精矿回收含硫介质中的锌的湿法冶金方法,基于使不含铁的溶液或者铁含量低的溶液以所获得的最终酸度条件对于铁以黄钾铁矾形式有效沉淀来说理想的方式再循环,在本发明的一种变化形式中,使锌精矿经历以下阶段:a、焙烧所述锌精矿的至少一部分;b、中性浸提,使氧化锌溶解;c、酸浸提,浸提出铁酸锌;d、通过添加锌精矿将所述溶液中所含的所述Fe+++还原为Fe++并且用由阶段f产生的硫酸锌溶液将它稀释以降低Fe++的浓度;e、用焙砂将所述溶液的酸度中和;f、通过注入氧气或者富氧空气并且添加碱或者Na+或NH4+盐使铁氧化并且使黄钾铁矾在不含污染固体的情况下沉淀。

1090

1090

0

0

本发明公开了一种用湿法冶金技术从金锑矿中 分离锑的方法。该法将金锑矿石粉末或金锑精矿在可溶性硫化 物溶液中处理,使其中的辉锑矿溶解,实现金、锑分离,再用 吸附剂对所形成的硫代亚锑酸根进行吸附。将吸附产物煅烧, 锑转变为氧化物并融入吸附剂分子,烟道气中的SO3经水洗后,作为硫酸被回收。吸附剂在重复使用一段时间后,可作为提炼锑的原料,或经过再生活化后使其恢复吸附活性。

1083

1083

0

0

本发明涉及涉及一种钴湿法冶金过程中除钙设备和工艺,除钙设备包括经管道联通的萃取池和调碱搅拌池,所述萃取池包括多级串联的萃取槽,其特征在于,所述萃取槽包括混合室和澄清室;所述调减搅拌槽的顶面设有洗钴酸进料口、洗涤液进料口和液碱进料口,调碱搅拌池的底部设有压滤出口,所述压滤出口连接压滤机。

1081

1081

0

0

本发明提供了一种从钼精矿中湿法冶金回收钼和铼的方法,包括以下步骤:一、将钼精矿粉与去离子水混合配制成矿浆;二、对矿浆进行加压氧化处理;三、过滤,得到滤饼和滤液;四、对滤饼和滤液分别进行处理:将滤饼干燥后得到工业氧化钼;将滤液依次进行沉淀除杂、活性炭吸附和固液分离处理,然后将固液分离后的滤液结晶,得到钼酸铵,将固液分离后的活性炭上的铼解吸后结晶,得到高铼酸铵。本发明工艺简单,可重复性强,钼与铼的回收率高,适于工业化大规模生产。

1011

1011

0

0

本发明揭示了湿法冶金用螯合树脂制备方法,包括以下步骤:制备聚合物微球,微球加入胺化剂得到胺化微球;胺化微球引入二巯基螯合基团,催化得到二巯基螯合树脂。本发明实现了从酸性溶液对贵金属高吸附量的新型二巯基螯合树脂。

1073

1073

0

0

本实用新型属于过滤技术领域,具体为一种湿法冶金浸出专用滤布,其包括:滤布,滤布包括滤布主体、料框和拉线,所述滤布主体上表面设置均匀分布的料框,所述滤布主体对角设置拉线,能够利用兜状展开的滤布对冶金中产生的金属进行过滤收集,在收集过程中,通过滤布上的料框进行分隔与阻挡,避免金属颗粒被流动液体的冲散掉落,提高收集效果。

1165

1165

0

0

本实用新型公开了一种湿法冶金电解用阳极板侧边绝缘体,包括高分子聚乙烯绝缘体主体,所述高分子聚乙烯绝缘体主体内侧中央位置开设有卡槽,且卡槽内中部贯穿连接有铆钉,所述铆钉底端外表面等距离设置有第二螺纹槽,且第二螺纹槽外部螺纹连接有第二螺盖,所述卡槽内部上下端端部通过定位杆固定连接有防护垫。本实用新型通过设置铆钉、卡槽和高分子聚乙烯高分子聚乙烯绝缘体主体,具有节能环保,操作简单,延长绝缘体使用寿命,有效对阳极板进行安全防护的优点。

926

926

0

0

本申请公开了铁合金冶炼用高效率湿法冶金渣装置,包括内罐及外罐,所述内罐固定设置在外罐内,所述内罐与外罐之间形成了密闭的储水空腔,所述储水空腔用于储存水,所述外罐上设置有管道,管道上安装有阀门,所述管道与所述储水空腔连通。本实用新型具有如下有益效果:通过采取内罐与外罐配合的方式,使得内罐与外罐之间形成了一个储水空腔,储水空腔内用于存储水,通过水来内罐内的反应液控温,控温方便精准。

878

878

0

0

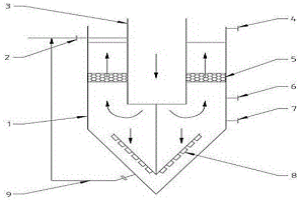

本实用新型提供了一种湿法冶金浸出富液澄清器,所述澄清器包括筒体、给料井、过滤层和耙,所述筒体上部为圆柱结构,下部为圆锥结构;所述给料井设于所述筒体圆柱结构中心位置,所述过滤层设于所述筒体圆柱结构内侧及所述给料井外侧,所述耙设于所述筒体圆锥结构内侧。所述筒体圆柱结构顶部设有进料口,所述进料口与所述给料井相连;所述筒体圆柱结构顶部设有澄清液出口;所述筒体圆柱结构下方设有反冲洗管口;所述反冲洗管口设于所述过滤层下方;所述筒体圆柱结构下方设有底流污泥管口,所述底流污泥管口设于所述反冲洗管口下方;所述筒体圆锥结构下方设有与所述给料井连通的循环管道。

1020

1020

0

0

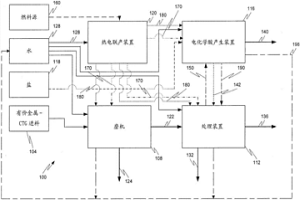

本发明涉及湿法冶金方法和回收金属的方法。提供了矿物处理设备,其包括向所述设备提供电能和废热的热电联产装置以及从盐中产生无机酸的电化学酸产生装置,所述无机酸用于回收有价金属。

980

980

0

0

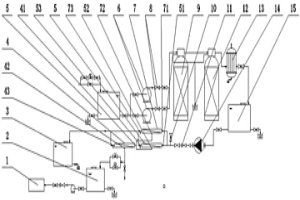

本实用新型公开了一种气液反应系统和具有其的湿法冶金设备,所述气液反应系统包括反应单元,所述反应单元包括反应装置、供料装置和溶气装置,所述反应装置包括反应槽、搅拌组件和连通管,所述反应槽内填充有气体物料和液体物料的混合物料,所述搅拌组件设于所述反应槽内,以用于搅拌所述反应槽内的所述混合物料,所述连通管的一端与所述反应槽连通,所述连通管用于导出所述反应槽内的所述混合物料所述供料装置位于所述反应槽外侧以用于向所述反应槽内供应所述混合物料,所述溶气装置与供料装置和反应槽相连,且所述溶气装置位于反应槽外侧,以用于对所述混合物料加压。本实用新型的气液反应系统可以提高气体和液体的反应速率,且生产成本低。

908

908

0

0

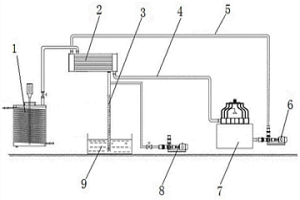

本发明提供一种湿法冶金中液体物料蒸发浓缩的方法及装置,其中所述蒸发器蒸汽出口安装有阀门,通过管道连接冷凝器的壳程上侧进口;冷凝器底部为冷凝水储罐,冷凝器壳程下侧排水口连接排水管道,排水管道出口在冷凝水储罐液面以下,实现液体密封;排水管道上连接有三通与真空泵连接;冷凝器的管程上侧进口与冷却水进水管道连接,管程下侧出口与冷却水出水管道连接,冷却水出水管道连接冷却水塔,冷却水塔出水口与循环泵连接;优点为:只需一个小真空泵为系统提供初始真空,不需真空泵一直运行,节省电量;设备可靠性显著提升,维修费用降低。

本发明公开了湿法冶金中电积液温度调控和酸雾净化系统、方法及用途。该系统包括:电积槽;电积液循环槽,电积液循环槽包括低温室、中温室和高温室;冷却塔,冷却塔包括高温冷却塔和低温冷却塔,高温冷却塔的进液口与高温室相连,出液口与第一多通换向阀相连;低温冷却塔的进液口与第二多通换向阀相连,出液口通过供液管道与低温电积液进口相连;抽风式冷却塔还包括喷淋装置、捕沫板和抽风管道;控制模块,控制模块适于控制第一多通换向阀与供液管道连通或与第二回流管道连通、控制第二多通换向阀与供液管道连通或与低温冷却塔的进液口连通。由此,该系统具有能耗小,投入成本低,经济效益高,自动、精准控温,环境友好的优点。

981

981

0

0

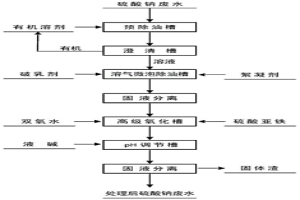

本发明公开了一种湿法冶金硫酸钠废水除油和降COD的方法,属于有色冶金三废处理领域。本发明先将硫酸钠废水与有机溶剂搅拌混合后澄清预除油,油水分离后将硫酸钠废水打入溶气微泡除油槽中,并向除油槽中加入破乳剂与絮凝剂,在破乳剂絮凝剂与微米级气泡共同作用下,实现油水分离,刮除上层油分及杂物,过滤后滤液进入高级氧化槽,在双氧水和硫酸亚铁的作用下,实现溶液COD的深度去除,氧化后的溶液通入pH调节槽,反应完成后过滤得到高效脱除COD的硫酸钠废水。本发明利用有机溶剂预除油,微泡除油和高级氧化深度除油和COD,三步有效去除其中的油与COD,实现废水的达标排放。

1219

1219

0

0

本实用新型公开了一种湿法冶金废水回收利用装置,包括冷却机构、过滤箱、回收装置主体和输泥机构,回收装置主体内部的中央位置处设置有转轴,且转轴的两侧均匀通过缓冲套设置有固定板,固定板的一侧均设置有搅拌件,回收装置主体的底端设置有输泥机构,且输泥机构的内部设置有滚轴,滚轴上均匀分布有螺旋叶片。本实用新型通过安装有回收装置主体、加药口、第二旋转驱动机构、转轴、搅拌件、输泥机构、滚轴、螺旋叶片以及第一旋转驱动机构,冶金废水进入后加入氧化还原的药液,杂质沉积在回收装置装置底部,第一旋转驱动机构带动滚轴和螺旋叶片旋转,将泥状杂质向一侧推动,利于导出沉降的杂质。

757

757

0

0

本实用新型公开了一种湿法冶金罐矿石泥浆压滤装置,包括冶金罐,其特征在于:所述冶金罐的侧壁上设有出料管,所述冶金罐的一侧设有支撑架,所述支撑架上安装有泥浆槽,所述泥浆槽的两端设有压板,所述压板的两侧设有气缸,所述压板之间设有波纹段,所述波纹段的内壁上设有滤布。本实用新型过滤简单,便于清除溶液中的泥浆成分,减少水资源消耗。

1002

1002

0

0

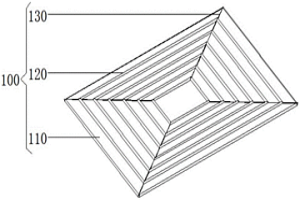

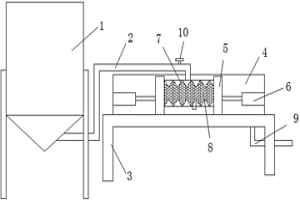

本实用新型提供了一种湿法冶金用槽罐的布气装置,该装置包括一个布气圆环,该布气圆环上连通有两根通气管,布气圆环和通气管上均匀分布多个通气孔。本实用新型提供的槽罐的布气装置在湿法冶金过程中可以防止现有技术中压缩空气管被堵塞的问题,而且布气均匀,布气圆环与通气管之间的连接可以采用螺纹连接,检修更加方便,解决了传统工艺中压缩空气管一旦堵塞,现场无法检修的问题,提高了生产效率。

1176

1176

0

0

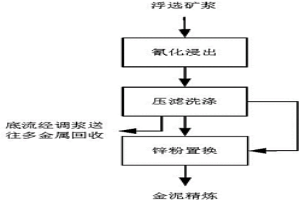

金湿法冶金过程运行状态在线评价方法,包括浸出、洗涤、置换等工艺构成,其特征在于通过计算在线数据与各个性能等级过程特征的相似度,实时评价湿法冶金生产过程的运行状态,并且在过程运行状态不优时,自动识别其原因,为实际生产过程提供有价值的指导建议。算法包括离线建模数据的模态识别、评价模型的建立、过程操作模态的在线识别、过程运行状态的在线评价、运行状态非优原因追溯等步骤。本发明能够提供实时的评价结果,避免人工评价的滞后问题,自动追溯非优原因,为操作工提供合理可靠的操作指导建议,以便及时对过程运行状态进行适当调整,确保企业经济效益和生产效率。

1189

1189

0

0

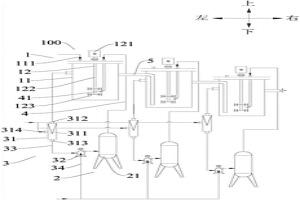

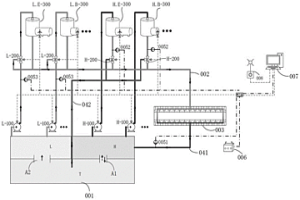

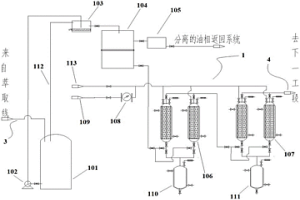

高浓度湿法冶金废水循环回收减排系统,包括萃取设备、废水收集水箱、过滤设备、过滤水收集水箱、高压泵、反渗透膜装置、浓缩水收集水箱、蒸发装置;所述萃取设备的入水口与湿法冶金排放的废水出口连接,萃取设备出水口与废水收集水箱连接,该废水收集水箱的出水口与过滤设备连接;所述过滤设备与过滤水收集水箱连接,该过滤水收集水箱的出水口与高压泵的入水口连接,其中高压泵的出水口与反渗透膜装置的入水口连接。采用的萃取技术对废水的重金属进行回收;采用膜分离技术对含盐量较低的工艺废水进行分离;采用多效蒸发技术,将膜分离的浓缩液进行蒸发,产水回生产线,结晶固体作为其他行业的原料进行出售,水与盐均得到有效的利用。

1006

1006

0

0

本实用新型公开了一种湿法冶金萃取分离系统流失有机相在线回收装置,包括产品水相或废水相中流失有机相回收子装置和酸雾废气中流失有机相回收子装置;其中,所述的纤维球吸附塔和活性炭吸附塔的上端进口分别与带有流量计的液态二氧化碳管道相连;所述的纤维球吸附塔和活性炭吸附塔的底阀与有机物回收罐相连。本实用新型在湿法冶金萃取分离系统主要的有机相流失环节都采用了在线回收工艺,不仅保证了产品的纯度、去除了水污染和大气污染,回收了萃取剂,避免了频繁更换吸附材料,使生产过程更加稳定环保,显著提高了生产效率。本实用新型由于采用了超临界二氧化碳萃取技术,所回收的有机物没有发生化学变化完全可以返回系统再用。

936

936

0

0

本发明涉及一种从氧化铜矿中回收铜的湿法冶 金方法。其特征是采用NH3—NH4F(或 NH3-NH4HF2)作为浸出剂体系的新工艺取代传统 氨浸法NH3-(NH4)CO3或NH3-(NH4)2SO4体系 的工艺,使现有的高温还原焙烧—常压氨浸变成直接 常压氨浸,它同萃取、电积相结合形成一种处理该矿 的新工艺流程。该方法具有流程短、操作简便、能耗 低、浸出时间短、浸出率高等特点,可用于从氧化铜矿 中选择性回收铜,尤其适于处理含碱性脉石高的难选 氧化铜矿。

776

776

0

0

本实用新型公开了一种回收湿法冶金废水中酸的装置,包括按照液体流动方向依次管道连通的预处理系统、吸附系统、膜分离系统、酸浓缩系统和酸回收装置,所述酸浓缩系统包括蒸发器、分离器、凝水箱和压缩机,蒸发器的入口与膜分离系统的出口连接,蒸发器的第一出口与分离器的第一入口,蒸发器的第二出口经压缩机与分离器第二入口连接,蒸发器的第三出口与凝水箱的入口连接,分离器的出口与酸回收装置的入口连接,所述膜分离系统通过回流管与吸附系统连通。本实用新型的有益效果是:高效地将湿法冶金废水中酸通过膜分离和浓缩,实现酸回收,过程中能耗小,不使用化学试剂,避免了浪费,节约了成本。

1101

1101

0

0

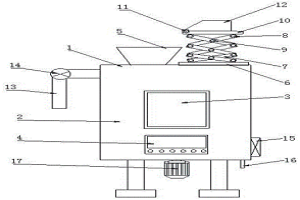

本实用新型涉及湿法冶金电解技术领域,且公开了一种湿法冶金电解添加剂添加设备,包括设备主体,所述设备主体中端设有罐体,所述罐体前壁设有可视窗与控制面板,所述罐体顶部右侧设有进料斗,所述罐体顶部左侧设有固定板与升降架,所述升降架两端内部与中端内部设有一号转轴和二号转轴,所述升降架顶端设有升降台与三号转轴和称量给料斗,所述罐体右侧上中端设有进液管与泵机,所述罐体左侧下中端设有阀门,所述罐体底端左侧与中端设有拉手和电机,所述罐体底部两侧中端设有支撑腿,所述罐体内部底端设有四号转轴与搅柱和搅齿,所述罐体内部左侧设有滤网,该装置具备自动称量给料,可充分搅拌溶液与用料等优点。

998

998

0

0

本实用新型公开了一种回收稀土湿法冶金废水的大通量阳离子交换树脂柱,包括:进液管道、顶盖、柱体和出液管,所述顶盖固定在柱体顶端,所述顶盖上安装有进液接管,所述进液接管与进液管连接,所述柱体横截面的直径为100~110mm,所述柱体的高度为横截面直径的15‑16倍,所述柱体内填充有商业化的阳离子交换树脂,所述阳离子交换树脂的装填高度为横截面直径的6~7倍,所述柱体底部设置出液口,所述出液口位置设置有流量控制阀,所述出液口与出液管固定连接,所述出液管的出口端与柱体填充高度平行。通过上述方式,本实用新型能够在提高树脂柱对低酸度的或近中性的稀土湿法冶金废水的单次有效处理量的同时,降低单位处理量的洗脱酸耗与再生水耗,且可重复使用。

中冶有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!