全部

960

960

0

0

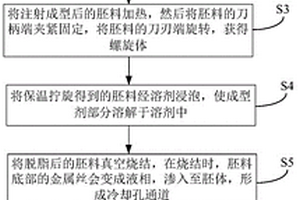

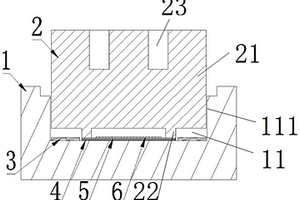

本发明公开一种内冷却钻头成型工艺,包括:将金属粉末和成型剂加入至密炼机中密炼,密炼均匀后取出冷却,再经破碎机破碎以获得注射成型用的喂料;将喂料加入注塑机料筒并加热至熔融状态,待加热熔融后再将所述喂料注入模具内冷却成型;将注射成型后的胚料加热,所述胚料包括刀柄端和刀刃端,拧旋时,将所述刀柄端夹紧固定并旋转所述刀刃端,以获得螺旋刀刃和螺旋排屑槽部分的螺旋体;将保温拧旋得到的胚料经溶剂浸泡,以使成型剂部分溶解于溶剂中;将脱脂后的胚料置于真空烧结炉内烧结,去除剩余的成型剂并加热;烧结后的胚料形成钻头形状,在工具磨床上对烧结后的所述胚料进行磨刃开锋,以制备得到内冷钻头;在精磨开刃的钻头表面进行镀层处理。

873

873

0

0

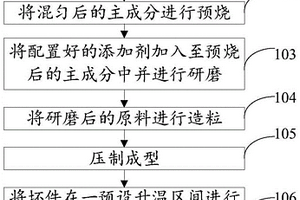

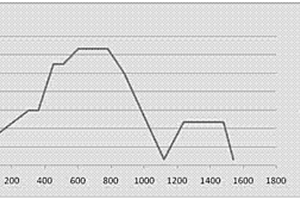

本申请公开了一种铁氧体材料、制备方法及共模电感器,制备方法包括:将主成分进行混合和预烧,然后加入添加剂依次进行研磨、造粒和压制成型,在预设升温区间进行真空烧结,在终烧温度下进行加压烧结;其中,主成分按照100重量份计,包括:69.0~70.4份的Fe2O3,11.3~13.5份的ZnO,其余为Mn3O4;添加剂包括:0.02~0.10份的CaCO3,0.01~0.08份的BiVO4,0~0.08份的SnO2,0.05~0.25份的Co3O4。本申请的铁氧体材料不仅在‑20℃~100℃范围内,磁导率具有较高的稳定性,以及具有合适的起始磁导率相对温度因数和居里温度,而且具有较高的磁导率截止频率。

1184

1184

0

0

本发明公开了一种粉末注射成型钛合金的烧结方法,所述方法包括:将钛合金注塑坯放入脱脂炉,向脱脂炉中加入草酸并通入氩气,脱脂温度140℃进行脱脂,得到脱脂件;取脱脂件放入高真空金属炉,向高真空金属炉通入氩气,从室温升温至600℃进行负压脱脂;然后进行真空烧结,以5℃/min的速率从600℃升温至900℃,持续60min;最后以50L/min的流量继续向高真空金属炉通入氩气,保持氩气压力50KPa,以3℃/min的速率从900℃升温至1200℃,保温180min;冷却后即得。本发明脱脂和烧结过程中使用惰性气体进行保护,通过间断的真空及分压烧结,从而在烧结完成后获得高性能的钛合金工件。

1296

1296

0

0

本发明涉及电子烟技术领域,且公开了一种高强度电子烟陶瓷雾化芯制备方法,将SiO2,Al2O3,碱金属氧化物和碱土金属氧化物粉体以及造孔粉与石蜡和油酸混合,通过搅拌机进行加热搅拌混合,将搅拌的混合浆料放入压注机中,通过压注机下注模具进行压注得到陶瓷坯体,将陶瓷坯体进行脱脂烧结,得到陶瓷基体,在陶瓷基体上丝印发热浆料,经过真空烧结后得到所需陶瓷雾化芯。该高强度电子烟陶瓷雾化芯制备方法,所使用的氧化铝和碱金属氧化物和的摩尔比适中,防止陶瓷基体在烧结时收缩剧烈,所制备出的雾化芯孔隙率高,防止材料的烧结活性太大,粉料在烧结时温度过高,且由于烧结时液相不足的问题,使陶瓷基体强度更好,使电子烟的使用寿命更长。

1083

1083

0

0

本发明公开了一种含有氧化钛的多孔陶瓷雾化芯生产工艺,包括以下重量份数配比的原料:SiO2、Al2O3、Na2O、K2O、MgO、CaO、Fe2O3和TiO2的一种或多种,将SiO2,Al2O3,CaCO3,MgO粉体以及造孔粉与石蜡和油酸混合,在80摄氏度进行搅拌混合,将搅拌的混合浆料放入压注机中,在一定压力下注模具中得到陶瓷坯体,将陶瓷坯体进行脱脂烧结,得到陶瓷基体,在陶瓷基体上丝印发热浆料,经过真空烧结后得到所需陶瓷雾化芯。该含有氧化钛的多孔陶瓷雾化芯生产工艺,通过在陶瓷基体中加入氧化钛陶瓷在烧结的高温状态下,部分氧化钛会溶解于液相当中并产生Ti4+,Ti4+会吸引Ca2+离子或Mg2+离子,并使断开的O‑Si‑O键重新连接,对陶瓷基体起到明显的增强作用,也能提高陶瓷基体强度。

1172

1172

0

0

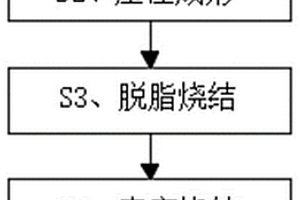

本发明涉及不锈钢烧结技术领域,尤其为一种可改善金属注射成型产品表面异色的烧结工艺,包括以下步骤:S1、原材料充分混合并混炼;S2、对S1中混炼制得的块状混合物进行挤出、切粒、冷却,制备316L喂料颗粒;S3、将S2中制得的喂料颗粒通过注射成型的工艺制成样坯;S4、对S3中制得的样坯进行硝酸催化脱脂处理;S5、对S4中经过脱脂的样坯进行升温及保温处理;S6、对S5中保温后的样坯进行真空烧结处理,然后再进行分压清扫处理,再进行分压烧结处理,最后降温至室温并最终完成产品烧结。本发明能够增强粉末的流动性,进而使粉末之间混合的更加均匀;本发明的烧结负压脱脂阶段采用1℃/min的升温速率可有效去除粘结剂。

978

978

0

0

本发明涉及纳米新材料技术领域,具体涉及纳米氮化硅新材料的制造,其原料由氮化硅,氧化物、氮化物、碳化物中的一种或几种组成,纳米氮化硅新材料的其步骤如下:先将原料倒入研钵中研磨混合均匀,再将研磨后的混合粉末加至球磨机中,混入溶剂进行湿法球磨;将球磨后的混合粉体置于干燥箱中蒸干,然后进行成型;将成型后的生坯送入真空烧结炉中,先升温至1400‑1900℃,保温0.1‑25h,然后在1700‑2000℃下进行二次烧结,保温0.1‑40h,随炉冷却至室温,得到毛坯;对毛坯进行表面磨削、去毛刺处理,即可;本发明通过改进工艺,进行两次烧结,使得产品在没有压力的情况下也能获得高致密产品,且产品形状不受限制,并可实现大规模批量生产。

910

910

0

0

本发明公开了一种导磁与非导磁双材料金属粉末注塑成型工艺,包括:模具在外壳与磁吸接头接触面设置凸台和圆孔,并在接触面进行放电或蚀刻处理;分别制备外壳不锈钢喂料和磁吸接头铁基喂料,外壳不锈钢喂料和磁吸接头铁基喂料具有相同的收缩率;取外壳不锈钢喂料,用注射机注入外壳模具,经过填充、保压、冷却,顶出得到外壳生坯;将外壳生坯放入磁吸接头模具,通过注射机注入磁吸接头铁基喂料,经过填充、保压、冷却,顶出得到外壳和磁吸接头一体的双材料生坯;将双材料生坯进行脱脂;将脱脂后的双材料生坯放入真空烧结炉烧结;对烧结得到的双材料产品进行抛光即得。本发明制得的产品两种材料无间隙结合,美观,防水效果好。

1171

1171

0

0

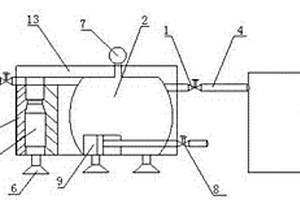

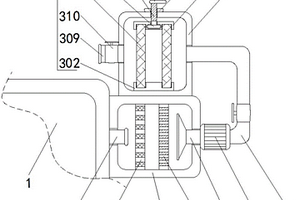

本实用新型公开了一种动力电池化成抽真空装置,主要包括电池壳体、真空分离器和排气管,电池壳体右侧安装有进气管,进气管上设置有进气阀,用于控制一体式驱动球阀开启或关闭,从而控制抽真空除气管路的通断,进气管通过垫圈嵌入真空分离器内部,真空分离器上方设置有压力表,真空分离器中外表面和内部设置有减压阀和气缸,减压阀用于设定气缸有杆腔的压力,气缸在两腔压差作用下作缩回运动,真空分离器左侧安装有真空泵,真空泵的外侧设置有消音器,真空泵上端连接有排气管,排气管右端连接有真空分离器,其上设置有排气口截止阀,在整个装置外侧设置有防护壳,该动力电池化成抽真空装置能有效地除去电池内部空气,且工作噪声小。

1109

1109

0

0

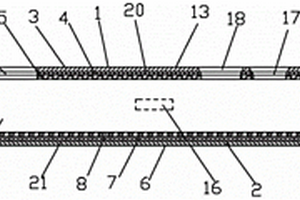

本发明属于集流体制备领域,其公开了一种石墨烯薄膜集流体的制备方法,包括步骤:利用膨胀石墨质保石墨烯;制备石墨烯薄膜;制备石墨烯薄膜集流体。本发明提供的石墨烯薄膜集流体的制备方法,将膨胀石墨加入到NMP溶剂中,放入水热反应釜中,微波加热,得到稳定的石墨烯悬浮液,通过过滤的方法得到石墨烯薄膜,然后将石墨烯薄膜浸入到溶液中进行改性,增强其电导率,然后再通过真空还原进一步提高电导率。

1265

1265

0

0

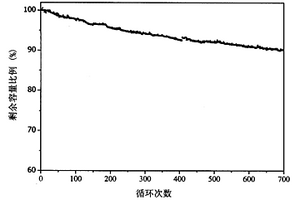

本发明公开了一种合成锂离子电池正极材料磷酸铁锂的方法,该方法包括在真空环境下对包括锂盐、亚铁盐和磷化合物的反应原料进行焙烧的过程。本发明方法采用真空烧结法合成锂离子电池正极材料磷酸铁锂,合成过程不需要惰性气体保护,降低了制造成本,工序得到简化,制得的磷酸铁锂性能优异。对于在原料中采用前驱体有机物的合成过程,采用本发明方法时前驱体有机物在高温条件下分解产生的碳不会被消耗,合成产品中的最终碳含量可精确控制。

1199

1199

0

0

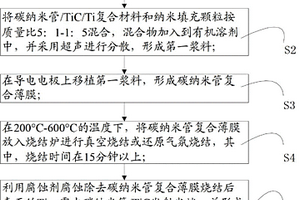

本发明提供了一种碳纳米管复合薄膜场发射阴极的制备方法,包括:S1、制备碳纳米管/TiC/Ti复合材料;S2、将碳纳米管/TiC/Ti复合材料和纳米填充颗粒按质量比5:1-1:5混合,混合物加入到有机溶剂中,并采用超声进行分散,形成第一浆料;S3、在银电极上移植第一浆料,形成碳纳米管复合薄膜;S4、在200°C-600°C的温度下,将碳纳米管复合薄膜放入烧结炉进行真空烧结或还原气氛烧结,其中,烧结时间在15分钟以上;S5、利用腐蚀剂腐蚀除去碳纳米管复合薄膜烧结后表面的Ti,露出碳纳米管/TiC发射尖端,并形成碳纳米管复合薄膜场发射阴极。该方法制备的碳纳米管复合薄膜场发射阴极结构增强了碳纳米管发射体与基体粘附力和电接触、改善了场发射性能。

995

995

0

0

杀菌手机护壳的制造设备,包括有冲床、陶泥制造设备、螺旋输送机、第一输送机、双棍滚压机、第二输送机、粉碎机、筛选机、滚压机、剪床、压床、真空烧结炉、抛光机以及控制器;冲床、冲压模具、陶泥制造设备、螺旋输送机、第一输送机、双棍滚压机、第二输送机、粉碎机、筛选机、滚压机、剪床、压床、真空烧结炉、抛光机以及控制器构成流水线;利用杀菌手机护壳的制造设备,将金属材料制成金属外壳以及金属盖,将陶泥、果壳或者椰壳制成复合颗粒陶泥板块,将复合颗粒陶泥板块与金属外壳或者金属盖复合,将复合颗粒陶泥板块与金属外壳或者金属盖烧结在一起,从而制造出杀菌手机护壳。

801

801

0

0

杀菌手机护壳的制造装置,包括有冲床、陶泥制造设备、螺旋输送机、第一输送机、双棍滚压机、第二输送机、粉碎机、筛选机、滚压机、剪床、压床、真空烧结炉、抛光机以及控制器;冲床、冲压模具、陶泥制造设备、螺旋输送机、第一输送机、双棍滚压机、第二输送机、粉碎机、筛选机、滚压机、剪床、压床、真空烧结炉、抛光机以及控制器构成流水线;利用杀菌手机护壳的制造装置,将金属材料制成金属外壳以及金属盖,将陶泥、果壳或者椰壳制成复合颗粒陶泥板块,将复合颗粒陶泥板块与金属外壳或者金属盖复合,将复合颗粒陶泥板块与金属外壳或者金属盖烧结在一起,从而制造出杀菌手机护壳。

1111

1111

0

0

本发明提供了一种采用金属粉末注射成型制备金属齿轮的方法,包括以下步骤:S1、喂料制备;S2、注射成形:将混合料置于注射成型机中,并进行加热;然后注射到齿轮模具型腔内形成坯件;S3、脱脂:对坯件进行加热,对坯件加热以脱去粘结剂,获得粗品件;S4、烧结:将粗品件置于850~950℃的温度下进行预烧,之后置于真空烧结炉内进行高温真空烧结,获得烧结坯;S5、热处理:将烧结坯经过二次加工后,置于Ar气体中,加热至800‑950℃,保温1‑4h,后将烧结坯置于淬火介质中实现冷却,最终获得金属齿轮。本发明的有益效果是:减少了能耗和环境污染,提高了金属齿轮的生产效率。

1231

1231

0

0

本发明涉及齿轮制造技术领域,具体指一种用于加工齿轮的金属粉末注射成型工艺,包括以下工艺步骤:S1、将金属粉末与粘结剂以(12~15):1的比例均匀混合,形成混合料;S2、将混合料置于注射成型机中,并进行加热,然后注射到齿轮模具型腔内形成坯件;S3、对坯件进行加热,脱去粘结剂,获得粗品件;S4、将粗品件置于1000~1100℃的温度下进行预烧,并置于真空烧结炉内进行高温真空烧结。通过本发明的金属粉末注射成型工艺加工出的齿轮,齿轮的整体密度均匀,密度可达99.5%以上,齿轮的强度、硬度和耐磨性能好,尺寸精度高,表面光洁度好,一次成型,无需后期加工,生产成本较低,适合进行大批量的生产。

987

987

0

0

本发明提供了一种金属粉末注射成型工艺,包括以下步骤:S1、将金属粉末与粘结剂在温度为160‑190℃并且密封的环境下进行混炼并造粒,形成喂料;S2、将喂料进行注射成型,形成生坯;S3、将生坯进行脱脂,形成棕坯;S4、将棕坯置于850~950℃的温度下进行预烧,之后置于真空烧结炉内进行高温真空烧结,真空烧结炉的温度为1200~1300℃,真空度为3~5Pa,形成烧结件;S5、将烧结件进行二次处理形成成品本发明的有益效果是:简化了工艺过程,降低了成本,可以快速成型成品,成品的耐磨性较好。

936

936

0

0

本发明实施例适用于微波组装工艺技术领域,提供了一种共晶有功率芯片的载体焊接方法,盒体、印刷电路板和共晶有功率芯片的载体装配组成产品结构,印刷电路板预先焊接固定于盒体上,载体焊接于盒体上的载体焊接区域并与印刷电路板电连接,该焊接方法包括以下步骤:根据载体的尺寸大小制作焊片;对盒体中的载体焊接区域和焊片进行清洗;将盒体放入真空烧结炉中,并依次层叠放置焊片以及载体;对真空烧结炉抽真空并填充氮气,直至真空烧结炉中的空气完全排出;在真空环境下对真空烧结炉加热升温,通过熔融焊片将载体焊接于载体焊接区域。本发明可解决现有技术用镊子进行载体和盒体的摩擦焊接操作困难而且存在性能和质量隐患的问题。

1074

1074

0

0

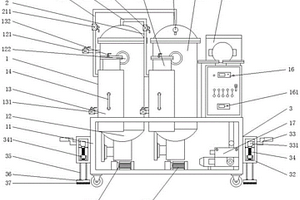

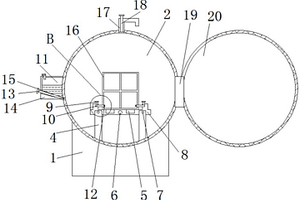

本实用新型涉及老化油技术领域,且公开了一种基于多级真空分离技术的海上油田油水分离装置,括第一次脱水装置和第二次脱水装置,所述第一次脱水装置包括框架,所述框架的内侧底面设置有一级老化油循环泵,该基于多级真空分离技术的海上油田油水分离装置,通过在作业时打开进油口的阀门,利用真空泵的抽离将老化油原液吸入到一级真空闪蒸塔内,当达到预定液位后关闭进油口,然后开始进行内部循环脱水,老化油经过一级电加热器进行加热后,在通过雾化喷头喷淋到一级真空闪蒸塔内部的多孔波纹金属固体骨架结构的专用膜化填料上,膜内径向流速瞬间增大,膜内物质快速交换,气液两相接触面不断刷新,这就保证了薄膜具有一定的流体速度。

856

856

0

0

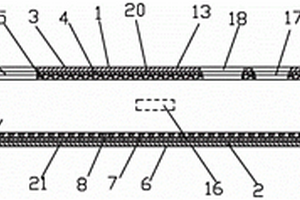

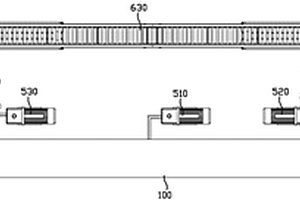

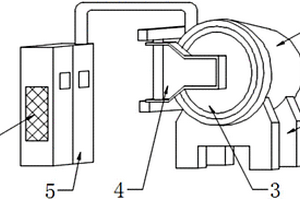

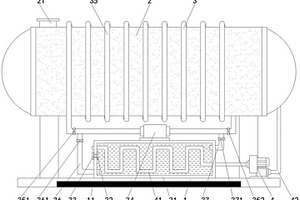

本实用新型涉及金属注射成型领域,公开了一种可实现连续生产的真空烧结炉,包括炉体、进料置换舱与出料置换舱,进料置换舱包括通向外界的第一舱门与通向炉体的第二舱门,出料置换舱包括通向外界的第三舱门与通向炉体的第四舱门,第一舱门、第二舱门、第三舱门与第四舱门可独立启闭,其中,第一舱门和/或第二舱门与第三舱门和/或第四舱门同时处于关闭状态,以保证炉体的内部空间在工作过程中维持真空状态。本实用新型的炉体可以持续维持在加热与真空状态,省去了炉体内部频繁地抽真空、加热、保温、降温的过程,从而可以极大地提升生产效率,更适合于规模化生产。

822

822

0

0

本申请涉及抽真空装置技术领域,且公开了一种真空烧结炉用抽真空装置,包括烧结炉本体、过滤机构和净化机构,所述净化机构位于过滤机构的上方,所述过滤机构位于烧结炉本体的外侧,所述过滤机构包括过滤箱,所述过滤箱的内侧固定连接有第一过滤板,所述过滤箱的内侧固定连接有第二过滤板,所述过滤箱的右侧固定连接有真空泵,所述真空泵的进口处固定连接有固定管,所述真空泵的出口处固定连接有真空管,所述过滤箱的内侧固定连接有连接管,所述过滤箱的正面活动连接有密封门。该真空烧结炉用抽真空装置,整体结构简单,方便使用,实现了抽真空装置便于过滤的目的,尽量避免抽真空装置长时间的使用内侧沾上大量的灰尘和污渍。

780

780

0

0

本实用新型提供一种金属注射成形真空烧结炉,包括固定架、旋转电机、转轴、连接架、固定框架、安装支架、负压风机以及散热窗,固定架对称安装在炉体左端面上下两侧,旋转电机装配在固定架内部上侧,旋转电机下端面安装有转轴,连接架安装在炉盖前端面左侧,转轴贯穿连接架左侧,该设计解决了原有金属注射成形真空烧结炉炉盖没有自动闭合结构的问题,散热窗对称安装在操作箱左右两侧,固定框架嵌入在散热窗内侧,安装支架对称安装在固定框架上下两侧,安装支架中间位置装配有负压风机,该设计解决了原有金属注射成形真空烧结炉散热效果不佳的问题,本实用新型结构合理,便于开启闭合,散热效果好,稳定性高。

824

824

0

0

使用真空烧结炉提升17‑4PH材料机械性能的工艺,它涉及MIM真空炉烧结工艺领域;它根据17‑4PH材质产品的结构(厚度、形状等),工艺设定时间200‑300min从室温加热到600℃,进行热脱脂,根据炉子的实际温度,决定炉子真空烧结温度950‑1100℃,真空烧结,重点改变MIM烧结最高温段分压烧结工艺参数(使用最高温1265℃烧结,分压15KPA,最高温保温3H),使用真空炉烧结17‑4PH材质产品,有效地提升了17‑4PH材质产品的硬度,对于使用17‑4PH材质并需要提升硬度要求的,可以直接通过真空炉提升硬度,无需外发热处理,减少时间和成本。

1242

1242

0

0

本发明属于加工锻造技术领域,尤其是涉及利用真空烧结炉加工无磁SUS630的方法,首先设定时间210‑300min从室温加热到600℃后进行负压热脱脂,然后将炉子真空烧结温度升高到950‑1100℃,真空烧结30‑60min,再然后改变MIM烧结最高温段分压烧结,第一阶段最高温1340℃烧结,炉内压力分压20Kpa,保温1小时,第二阶段最高温1340烧结,分压80Kpa,保温2小时;再升温到1100‑1250℃,保温一段时间,然后快速冷却的方式热处理。它利用MIM真空炉烧结工艺段;将17‑4PH材料做到无磁性;无磁17‑4的硬度,屈服强度,抗拉强度等性能都强于316材质。

896

896

0

0

本实用新型公开了一种金属注射成型真空烧结炉,包括基座、真空烧结炉本体、电机和物架框,所述基座的上端固定有真空烧结炉本体,且真空烧结炉本体的内部上表面固定有固定柱,所述固定柱的表面安装有固定杆,所述电机的输出端安装有螺纹杆,且螺纹杆的表面安装有承接板,所述承接板的上表面开设有凹槽,所述移动杆的表面设置有紧固螺母,所述承接板的上表面设置有限位杆,所述真空烧结炉本体的左侧表面固定有液态气箱。该金属注射成型真空烧结炉,设置有螺纹杆、电机和滑杆,可以将工件平稳的运输到真空烧结炉本体内部,使工件在运输过程中不会出现晃动,从而不改变工件的位置,进而不会影响工件的质量。

1215

1215

0

0

本申请涉及真空烧结炉技术领域,具体为一种真空烧结炉的冷却装置,包括垫板,所述垫板的顶部固定安装有真空烧结炉本体,所述垫板的顶部且位于真空烧结炉本体的下方设置有水冷机构,所述垫板的顶部且位于水冷机构的右侧固定安装有气泵,所述水冷机构包括冷却水箱。该真空烧结炉的冷却装置,通过设置水冷机构,可对真空烧结炉本体进行水冷,并且能将吸收真空烧结炉本体热量后的水进行热回收利用,同时也能对真空烧结炉本体进行循环冷却,另外,通过设置气泵,还能将气体经过水冷机构内的水冷却后,通进真空烧结炉本体内进行风冷,从而对真空烧结炉本体进行高效冷却,也能提高对资源的利用效果,节能环保。

中冶有色为您提供最新的广东深圳有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!