全部

本发明公开了一种大方坯中高碳钢用超低碱度高玻璃化保护渣及其制备方法,属于炼钢冶金辅料技术领域,由以下重量份数的原料制备:硅灰石15‑35份、电厂熔融煤渣废料15‑30份、石英2‑13份、钠长石6‑13份、氟化钠2‑8份、纯碱1‑5份、萤石6‑10份、镁砂粉2‑5份、390中碳石墨1‑6份、高碳土状石墨2‑6份、半补强天然气炭黑1.5‑3份、硅酸钠5‑8份。本发明采用超低的碱度,控制熔渣凝固过程的高玻璃化率,保证中高碳连铸过程中的坯壳厚度和润滑效果;采用较高粘度,在铸坯有一定的收缩情况下,熔渣导入均匀,使固态渣膜均匀,保证铸坯表面光滑;采用稍高熔点和粘度,降低熔剂用量,提高熔渣表面张力,降低卷渣的几率;采用的复合配碳,通过配碳的调整来改善铸坯偶发增碳的问题。

1068

1068

0

0

本分案申请属于冶金辅料技术领域。一种耐腐蚀高Mn钢专用连铸结晶器保护材料,其有效成份包括Li2O、SiO2、CaO、Al2O3、Na2O、F-、Mn、Fe2O3,其质量百分含量分别为Li2O?2.0~3.0%,SiO2?31.5%,CaO?29.5%,Al2O3?7%,Na2O?4%,F-??4%,Mn?3.5%,Fe2O3?2.5%,所述专用连铸结晶器保护材料的二元碱度(CaO/SiO2)为0.85~1.1,粘度(Pa?S/1300℃):0.2~0.4。用上述研究结果由河南省西保冶材集团有限公司生产的该功能保护材料, 现场试验表明,研制的功能保护材料在结晶器内熔化均匀、渣圈少,正常拉速时液渣厚度为10~12mm,每吨钢耗量为0.40~0.60kg, 铸坯表面无清理率达98%以上,能够满足用户的需求。

855

855

0

0

本发明属于冶金材料技术领域,具体涉及一种增强流动性的钢包引流砂及其制备工艺,本发明以铬砂、石英砂为骨料,然后配合添加中碳石墨和炭墨,添加宝珠砂能够调整粒度,增加流动性,解决因压钢时间过长造成流动性差不自开的情况,提高了钢包自开率,而且稳定性强,均匀度好,适用性广。

1119

1119

0

0

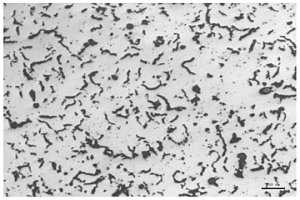

本发明涉及铸造冶金领域,具体涉及一种硅钼涡轮增压器壳体,包括以重量百分比计的以下成分:C 2.9~3.2%,Si 3.9~4.4%,Mn<0.30%,S 0.012~0.020%,P<0.05%,Mo 0.5~0.7%,Cr<0.50%,Cu<0.50%,Ni<0.60%,Ti≤0.20%,余量为铁,还涉及其制备方法,包括配料熔化、分析控制、炉前一次蠕化孕育处理、炉前金相检验、光谱分析、扒渣、浇注,基体组织为以铁素体为主相变应力小,壳体各处蠕化率差别小、稳定,断面敏感性小,具备优良疲劳性能,制备时一次孕育即可浇注方法简单,炉前只加入一种低稀土含量的低硅球化合金代替常规蠕化剂,节约稀土资源。

1165

1165

0

0

本发明公开了一种高锰钢专用引流剂,所述引流剂的组份及质量百分含量百分如下:Cr2O3:10%~30%,SiO2:5%~20%,Fe2O3:5%~20%,Al2O3:5%~30%,MgO:5%~20%,C:1%~6%。由以上原料所制备的引流剂成分为碱性材料,对高锰系列无污染、且在冶炼过程中材质稳定不会引入杂质。铬矿砂,耐火点高,容重大,高温性能稳定,流动性好,不与钢液发生反应。电熔氧化铝球属两性氧化物,在铸造与冶金行业使用是铬矿砂和石英砂的替代品,能够改变酸性材质与钢水反应现象,且流动性好,结构致密,粒度适中为30~60目,配入砂中提高致密度,减少砂粒间的空隙半径,从而增加了钢液的渗入临界应力,使钢液无法渗透。

1217

1217

0

0

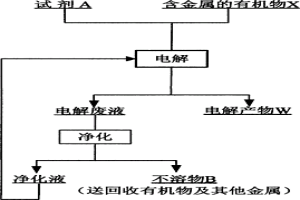

本发明涉及一种电解回收含金属有机物料中金属的方法,属于化工、环保、有色金属湿法冶金及二次资源回收技术领域。其特征是将一定量的含金属的有机物X与试剂A,加入反应器中,插入电极,控制电压,电流,极距,控制溶液的浓度,pH及温度在一定范围,开动搅拌,进行电解。电解一定时间,定时收集阴极上的电解产物W,并适时补充新的含金属的有机物料和试剂A。电解结束,将电解液进行净化,对所得不溶物B进行回收,净化液返回电解槽。该方法金属的电解沉积率大于95.5%,直收率分别大于94%,回收率大于90%,能较有效的回收物料中的金属,且该方法为全湿法处理过程,成本较低,对环境的污染较小,符合环保要求。

781

781

0

0

本发明创造提供了一种熔涂‑深冷处理一体化强化泥浆泵缸套及其制作方法,包括缸套基体、内衬熔涂层、经熔涂强化在缸套基体和内衬熔涂层之间形成的冶金结合界面层。内衬熔涂层厚度为0.5~2mm,其中金属底层厚度在0.05~0.2mm之间,金属陶瓷工作层的厚度在在2mm以内,其工艺步骤包括缸套基体前加工→内衬涂层预制备→重熔处理→深冷处理→去应力回火→缸套后精加工过程。通过特种熔涂层的硬耐磨耐蚀与基体强韧性相统一的缸套结构设计,将熔涂强化与深冷处理相结合,制备出了高耐磨耐蚀、高界面结合力的泥浆泵缸套,克服了现有泥浆泵缸套存在的问题,确保了泥浆泵缸套的长寿命化,保证了钻采工作效率,降低了运行成本,具有很好的应用价值和广阔的市场前景。

1172

1172

0

0

本发明提供了一种含锰预熔料、包含该预熔料的保护渣及其应用,涉及冶金辅料技术领域。含锰预熔料,由如下重量份的原料制成:30~40重量份的氧化锰,25~35重量份萤石,40~50重量份的玻璃,70~80重量份的石灰石。本发明预熔料的特点是高锰,低钠低氟,具有适宜的熔点,可以替代现有配方中一定比例的碳酸锰及部分熔剂,通过不断试验调整可广泛应用于中碳钢、包晶钢、合金钢、管线钢、耐候钢等,铸坯角部横裂纹、纵裂纹、星裂纹等缺陷得到缓解。

877

877

0

0

本发明公开了一种连铸用特种耐火材料高温烧制用的DAQ电炉氮气催化剂,其特征在于是按下述重量百分比原料混合制成:氮化剂55~65%、冶金焦沫10~18%、氩粒粉15~23%、粗氙粒1~8%。与现有技术相比,具有大大降低了生产费用,简化了生产工艺,降低了工人劳动强度,提高了生产效率。

830

830

0

0

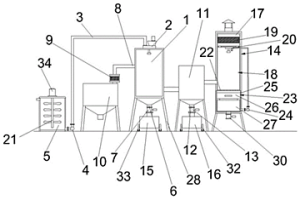

本发明专利公开了一种熔态碳热法感应炉真空炼镁系统,其特征在于该系统包括依次连接的粉磨系统、预热分解系统、煅烧系统、二次加热系统、真空反应系统、冷凝收集系统,其炼镁方法包括前序准备、感应炉真空炼镁和结束开停机三个阶段;本发明用粉磨分解加热后的含镁粉料,在铁熔化为液体的熔池里,经真空处理后,充入氩气,喷人高温碳粉和含镁粉料,使其还原产生镁蒸汽,镁蒸汽通过收集冷凝后,变为镁液体,形成粗镁,然后经精炼铸成镁锭,生产过程合理、紧促、设备配套、工艺完整、反应过程快、时间短、生产效率高、降低生产成本1/3以上。

1097

1097

0

0

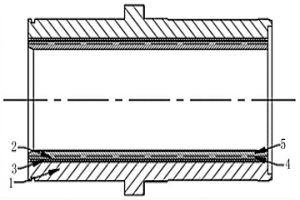

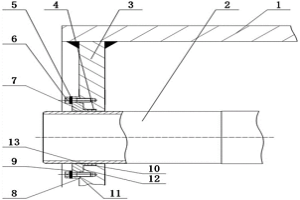

本实用新型涉及一种回转窑辐射管后支承板密封装置,属于回转窑技术领域,具体包括安装在窑体上的墙板及安装在墙板上的导热管,墙板上设置有连接通孔,且该连接通孔为台阶孔,台阶孔上安装有压盖,压盖通过多个紧固螺栓固定在墙板上,紧固螺栓上设置有弹性件,台阶孔具有第一台阶槽、第二台阶槽和第三台阶槽,压盖上设置有与第一台阶槽、第二台阶槽和第三台阶槽配合的第一台阶、第二台阶和第三压环,第三台阶槽和导热管之间设置有多道粉末冶金支撑环,第三压环插装在第三台阶槽内,且挤压粉末冶金支撑环,本实用新型结构紧凑,密封可靠,也便于导热管的安装布置,不占用空间。

1244

1244

0

0

本发明公开了一种强度与韧性良好的400~420mm大厚度低合金高强度结构钢及其生产方法。由以下重量百分比含量的化学成分组成:所述的各化学成分为:C:≤0.18%,Si:0.20~0.40%,Mn:1.30~1.55%,P:≤0.015%,S:≤0.003%,Als:0.010~0.035%,其余为Fe和不可避免的杂质。采用不添加Nb、V、Ti等细化晶粒元素,减少冶金成本及钢水夹杂物含量,工艺方面采用正火+风冷细化晶粒,确保质量符合标准及使用要求。其生产制造工序简单,可实现批量生产。应用的强化机理为组织强化、细晶强化、析出强化和固溶强化。

917

917

0

0

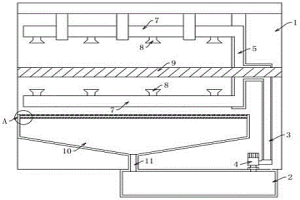

本实用新型提出了一种用于不规则生产件的喷淋装置,涉及粉末冶金工件的清洗领域,包括喷淋箱、水箱和喷淋组件,所述水箱通过出水管与喷淋组件进行连接,所述水箱与所述出水管之间连接有泵体,所述喷淋组件包括上喷淋组件和下喷淋组件,所述上喷淋组件、下喷淋组件之间设有传送组件,所述上、下喷淋组件包括喷淋总管和喷淋支管,各所述喷淋支管上均匀设有多个喷淋头,所述传送组件包括传送网和滑轨,所述传送网的两侧设有与所述滑轨相适配的滑块,所述喷淋箱内还设有用于对清洗用水进行回收的回收装置,所述回收装置包括集水槽和回水管,解决现有技术中的清洗装置对粉末冶金工件的清洗效果较差、清洗效率低,且清洗用水无法回收的问题。

1239

1239

0

0

本发明公开了一种加硼钢ASTMA36-B中厚板,所述加硼钢ASTMA36-B中厚板包含如下质量百分比的化学成分(单位,wt%):C:≤0.20、Si:0.15~0.35、Mn:0.80~1.10、P:≤0.023、S:≤0.015、B:0.0008-0.0020、Ti:0.010~0.040、Als:≤0.050,其它为Fe和残留元素。本发明通过转炉冶炼、连铸浇注、铸坯加热、轧制、控冷、钢板缓冷一系列工艺,并且本发明的钢板化学成分设计方面,采用不添加Nb、V等细化晶粒元素,减少冶金成本及钢水夹杂物含量;生产工艺方面,采用氩站直上、铸坯堆冷≤16h送轧,大大缩短了工艺流程;其生产制造工序简单,可实现批量生产,也极大地降低了生产成本。

1430

1430

0

0

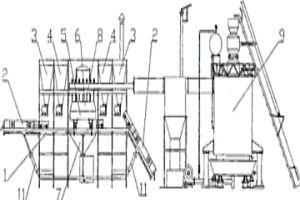

本发明公开了一种双台车焙烧磁化弱磁性矿石还磁设备,其主要特征是包括煤气发生机构、装料机构、卸料机构、机架和液压控制机构,在机架上两端对称设置有两辆台车,在机架上设有轨道,所述台车在轨道上移动。本发明对制粒造球后的赤铁矿、褐铁矿、菱铁矿等弱磁性矿石,利用煤气发生炉所产生的气体,在焙烧室内进行控制焙烧反应,双台车进行循环交替作业,使其转变为强磁铁性矿石,而后利用常规的磁选工艺流程,从而达到冶金行业所需要的合格铁精粉。本发明双台车磁化焙烧设备,投资小,结构简单,基建周期短,可操作性强,有利于环保,普及率高,特别在边远落后地区具备矿源者,容易被投资者所接受,且社会效益可观。

1135

1135

0

0

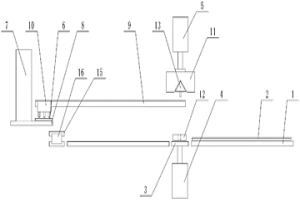

本实用新型提出一种活塞和油封压合机构,解决了传统压合机构机械化自动化程度低、出现压合错位的情况以及加工效率低的问题;一种活塞和油封压合机构,包括工作台,在工作台上端设置有沿工作台滑动的第一夹具,在工作台的中部设置有加工台,加工台的下端连接有第一气缸,加工台的上方设置有第二气缸,在工作台的一侧竖向设置有用于储存粉末冶金件的储料罐,储料罐的下端设置有可向加工台方向移动的出料盘,在储料罐和加工台之间设置有滑杆,滑杆上滑动连接有与粉末冶金件配合的吸盘,所述第二气缸的输出端连接有中空的压紧台,压紧台的中空位置通过液压吸附有与油封配合的锥形座;本实用新型机械化自动化程度高,提高了加工效率。

1022

1022

0

0

本发明属于冶金材料技术领域,具体涉及一种P91蒸汽管道钢用连铸结晶器保护渣及其制备方法。所述保护渣化学成分及其重量百分比为:SiO2?26.0~35.0%、CaO?27.0~37.0%、Li2O?0.4~1.2%、Al2O3?≤6.0%、Na2O?7~13%、F??4~8%、MgO≤4.0%、Fe2O3≤1.0%、C固?5~9%和挥发分8~12%。本发明所述保护渣不仅能在低温浇铸时满足结晶器润滑,而且使渣膜具备充分析晶改善结晶器传热,减少P91钢大圆坯表面纵裂纹的产生,改善铸坯质量。

946

946

0

0

本发明公开了一种炼钢脱氧的铝钙合金,它包括金属铝粒、碳化硅、石灰石、钙渣,其重量百分含量分别为40%、15%、10%、35%,铝钙合金其脱氧产物为低熔点的铝酸钙,这种低熔点的铝酸钙易于聚合、上浮排除。由此铝钙合金同时具备了脱除钢水中溶解氧及吸附去除夹杂氧的能力。铝钙合金具有快速成白渣、强的脱硫能力。铝钙合金以铝、钙强脱氧元素脱氧,促进石灰快速熔化,形成白渣,实现高效脱硫,同时脱氧产物低熔点的铝酸钙还能很好的温润脱硫产物CaS,这有助于脱硫产物被吸附排出钢液,达到高脱硫的效率。冶金效果稳定,可操作性强。

818

818

0

0

本发明属于冶金材料技术领域,具体涉及一种304不锈钢用连铸结晶器保护渣及其制备方法。所述保护渣化学成分及其重量百分含量为:SiO2?27.0%~30.0%、CaO?30.0%~33%、Li2O?0.4%~1.0%、Al2O3?5%~7%、Na2O?8%~9%、F??5.0%~7.0%、MnO?2.0%~4.0%、Fe2O3≤2.0%、C固1%~2.0%和挥发分11%~15%。本发明保护渣均匀稳定,熔化均匀,解决在结晶器内易结壳、卷渣、夹渣、铸坯表面粘渣、皮下气泡、裂纹、振痕深、粘结漏钢问题,改善304不锈钢铸坯质量。

1097

1097

0

0

本发明为炼铁技术领域提供一种硫酸渣废料回收利用新工艺。其主要特点在于:在对硫酸渣进行浮选、重选或磁选后的工艺流程中,采用冷固结模压造块工序,在所要模压造块的硫酸渣中,按照给定的比例配入胶粘剂、固化剂及添加剂,在搅拌机中充分混匀,然后在冲压机或对辊压机上进行压块,压出球形或椭球形等各种形状的成品,采用自然放置或人工养护的方式使冷固球团达到最佳的强度性能,即可用于冶金生产。与现有技术相比,采用该工艺可以有效的回收利用硫酸渣,并具有设备简单、制作方便、工艺流程短、设备投资少、节能以及无污染等优点。

1004

1004

0

0

本发明涉及冶金领域中的炼钢脱氧工艺过程,尤 其涉及一种新型的高效钢芯铝系复合脱氧剂及其生产工艺,其 采取的技术方案如下:采用电解纯铝(Al>99.5%)和以低碳钢 为基的合金为原料,成品比重在3.2-5.0g/cm3,其中重量百分比为:电解纯铝(Al>99.5%)35-65%,低碳钢基合金(Fe≥97,Mn:0.2-1,Ba:0.1-1,Si:0.15~1.00)35-65%;由于本发明采取了上述技术方案,具有在炼钢过程中杂质少、脱氧效果好、收得率和脱氧效率更高的优点。

1054

1054

0

0

本发明属于钢铁冶金及资源再利用技术领域,特别涉及一种利用煤矸石生产铁包或钢包稀渣保温剂的方法。其特征是铁包稀渣保温剂煤矸石的加入量为60-78%,生石灰的加入量为20-38.4%,镁砂的加入量为1.6-3.6%。钢包稀渣保温剂煤矸石的加入量为35-60%,SiO2的加入量为6-12%,生石灰的加入量为25-55%,镁砂的加入量为1.6-3.6%。本发明优点是在不大改变现有保温剂生产的生产条件的前提下,提出了一条保温剂生产的新方法,使现有的煤矸石中的有效成分得到了充分利用,同时为煤矸石的综合利用开辟了一条新的良好的应用途径。

1199

1199

0

0

本发明涉及冶金领域中含钛不锈钢连铸用冶金辅料产品,主要适应于含Ti量较高的不锈钢连铸专用的预熔型结晶器保护渣技术;本发明的产品构成为:含硼专用预熔料(基料)、熔剂材料、碳质材料和添加剂,其中熔剂材料:包括为Li2CO3、Na2CO3和NaF等;本产品的特点是在满足常规不锈钢所要求的不增碳和减少修磨量的前提下,具有较高的容纳和吸附Ti的夹杂物的能力,并且在吸附夹杂物后,保护渣的粘度特性和凝固特性保持相对稳定,和进口渣相比,具有粘结漏钢几率更低,铸坯表面缺陷少和生产工艺的顺行性高等特点。本发明产品的渣条少,结晶器内反应活跃,铺展性好。

1174

1174

0

0

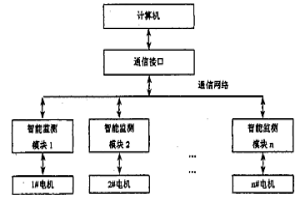

本发明涉及一种分布式智能电机监测系统。该系统包括现场底层智能监测子站,高层智能监测总站,以及用于进行数据采集与信息处理实现电机监测功能的模块化系统应用软件。其中,监测子站与对应位置的电机相连,由包含监测仪器、仪表、数据采集器的智能监测模块组成,智能监测总站是由实现电机信息集中处理和智能监测的计算机构成,子站与总站之间采用数据通信网络互连。通过该系统可实现单台或多台电机各项参数的实时采集和本地/远程监测,电机运行状态识别及故障诊断功能。不仅可作为电机生产厂家出厂试验和型式试验专用设备,而且还可广泛用于冶金、化工、石油、制药等工业部门电机实时监控或在线故障监测。

966

966

0

0

本发明公开了一种汽车板钢专用低硅超低碳覆盖剂及其制备方法,属于冶金技术领域,包括以下质量百分数的成分:SiO2≤3.0%、CaO 40.0~50.0%、C≤1.0%、Al2O320.0‑30.0%、MgO 6.0~14.0%、Fe2O3≤3.0%、S≤0.04%,其余为不可避免的杂质。本发明保温性能优异,有效解决汽车板钢容易增碳的缺陷,通过加入新材料和配方配比优化,有效提高吸附钢水中夹杂物,进一步降低钢坯的杂质含量,提高钢水洁净度,技术上具有创新示范作用,同时,有效提高钢厂产品合格率,提高劳动生产率,简化工序和节能降耗效果显著。

913

913

0

0

本发明涉及冶金领域中低碳钢超薄板坯连铸用冶金辅料产品,是适应于超薄板坯低碳钢连铸专用的预熔型结晶器保护渣技术;本发明是由预熔料、熔剂材料、碳质材料组成的,其中熔剂材料包括有Li2CO3、K2CO3、MnCO3和NaF等;本发明采取的生产工艺如下:将合格的预熔料、熔剂材料、碳质材料气化入料仓,然后依据专用保护渣所述的配比,按每6T进行微机配料,再入搅拌机搅拌,取半成品检测,等合格后,入球磨机干磨,入水磨机磨细并造浆,提料喷雾造粒,合格品包装入库。和进口渣相比,无粘结漏钢,其生产工艺的顺行性远远超过了进口渣;本发明的渣条少,结晶器内反应活跃,火焰小。

1237

1237

0

0

本发明涉及一种薄板坯高拉速专用多功能结晶器保护渣及其制备方法,属于冶金辅料技术领域。按重量份数计,上述保护渣中化学成分包括26‑35重量份的CaO、20‑30重量份的SiO2、3‑8重量份的Al2O3、0.5‑2重量份的Li2O、3‑8重量份的MgO、5‑11重量份的Na2O、6‑12重量份的F和1‑8重量份的C。该保护渣适用于较高拉速,特别是拉速大于4.5m/min的薄板坯,能够较好地兼容控制传热能力和润滑能力,可以兼容低碳钢、中碳钢和包晶钢连铸工艺需求。上述保护渣的制备方法简单,易操作。

1166

1166

0

0

本发明涉及冶金领域中超薄板坯连铸用冶金辅 料产品,是适应于超薄板坯连铸专用的预熔型结晶保护渣技 术;本发明是由预熔料(基料)、熔剂材料、碳质材料组成的, 其中熔剂材料包括有Li2CO3、K2CO3、MnCO3、MgCO3等;本发明采取的生产工艺如下:将合格的预熔料、熔剂材料、碳质材料气化入料仓,然后依据指定方案,按6T每作进行微机配料,再入搅拌机搅拌,取半成品检测,待合格后,入球磨机干磨,入水磨机磨细并造浆,提料喷雾造粒,合格品包装入库。和进口渣相比,没有一次粘结漏钢,其生产工艺的顺行性远远超过了进口渣;结晶器内反映:本发明的渣条少,结晶器内反映活跃,火焰小。

878

878

0

0

本实用新型涉及金属冶炼技术领域,具体揭示了一种制备铜基粉末冶金的净化装置,包括浸油箱,浸油箱顶面的中央开设有浸油槽,浸油槽的内部滑动连接有过滤板,所述过滤板顶面的中央开设有竖向贯穿过滤板的通孔,且过滤板的通孔内部连接有能够对浸油箱内部的油进行过滤的过滤网,所述浸油箱的浸油槽内壁底面的中央开设有便于油向下流动的过滤通孔,过滤板、过滤网和过滤棉搭配使用,能够对使用过后的油进行过滤,减小油中的杂质,从而便于油的循环使用,浸油箱在使用时对后续成品的正常浸油造成影响,同时过滤棉与过滤板均可以去除浸油箱,则便于对滤渣进行清理,保证了对油进行过滤的有效性。

1156

1156

0

0

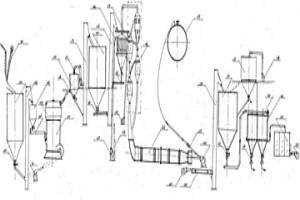

本实用新型属于保护渣制备技术领域,尤其为一种冶金辅料保护渣用节能环保造粒制粉装置,包括喷雾烘干塔,喷雾烘干塔的顶部固定安装有烘干塔顶盖,烘干塔顶盖上安装有高速离心雾化器,高速离心雾化器的顶部连接有输浆管道,输浆管道的另一端与泥浆输送泵连通,泥浆输送泵安装在泥浆搅拌装置的出浆口上,喷雾烘干塔的左侧壁贯通并连接有热风输送管,热风输送管的另一端与热风过滤装置固定连接,热风过滤装置安装在热风炉的顶部出气口上,喷雾烘干塔的右侧壁贯通并连接有旋风分离器,旋风分离器通过管道与除尘排气装置连接,本装置使集水仓中的水可重复利用,在有效去除废气中的粉尘和颗粒的同时大大节约了水资源的使用。

北方有色为您提供最新的河南南阳有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日