全部

759

759

0

0

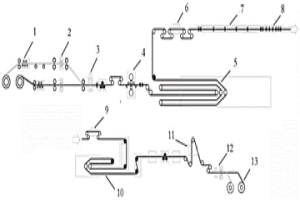

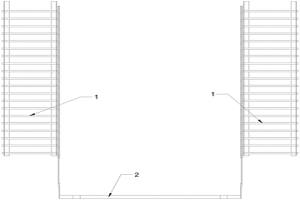

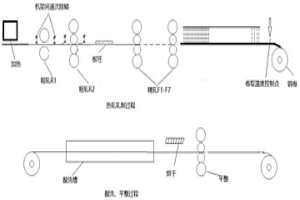

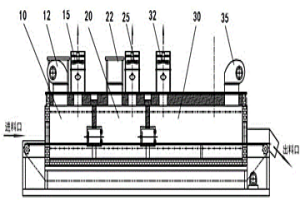

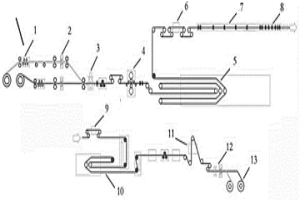

本发明公开了一种控制横折纹缺陷的平整酸洗产线,涉及一种冶金生产线,包括顺序连接的开卷机、入口剪、焊机、平整机、入口活套、破鳞机、酸洗段、漂洗段、拉矫机、出口活套、出口剪和卷取机;所述的开卷机后部设置有反弯辊,反弯辊设置在开卷机卷筒的上后部,反弯辊包角θ为35゜~55゜。与现有技术相比较,可以降低生产成本,增加生产效率。

1191

1191

0

0

本发明公开了一种免钙处理低碳含硅镇静洁净钢生产工艺,属于钢铁冶金技术领域,其特征在于不使用钙处理情况下进行成型性低碳铝镇静洁净钢的生产,具体的流程为:铁水→氧气顶底复吹转炉→LF精炼(钢水铝成分调整,进行3次喂铝,喂入铝铁稀土包芯线)→钢包底部氩气软吹→连铸→连轧。与现有技术相比较,不采用钙处理工艺,省却了钙处理成本,避免了高熔点铝酸盐易发生絮流的问题,改进钢板的成型性能,减少冷弯开裂发生几率。

936

936

0

0

本发明涉及冶金工业设备领域,特别是涉及一种单蓄热式加热炉气体处理装置及气体处理方法。方案是:包括加热炉,加热炉的相对两侧设置有单蓄热烧嘴,余热收集机构和脱硫处理机构,余热收集机构包括空气换热器,空气换热器和加热炉之间连有炉膛排烟管道和空气二级换热管道;余热收集机构还包括梯级换热器,梯级换热器包括换热器一和换热器二,换热器一连有炉膛烟气入口管道和烧嘴排烟管道,换热器二通过空气一级换热管道连有冷空气引风机,空气一级换热管道另一端连接空气换热器,换热器一和换热器二分别和脱硫处理机构相连。本方案通过引入空气调节了高温烟气的温度,更适合进行脱硫反应,有效的利用余热,回收节省了能源。

833

833

0

0

本发明涉及冶金技术领域,具体涉及一种可同时生产连退、镀锌DP780双相钢的制备方法,包括如下步骤:钢水冶炼、连铸、加热、热轧、卷取、酸轧获得钢带;对钢带进行连续退火制得连退双相钢,或者对钢带进行连续退火、镀锌制得镀锌双相钢。本发明实现了一种成分生产同时生产连退、镀锌DP780双相钢两种产品,降低了成本及工艺难度,制备的双相钢性能优良。

739

739

0

0

本发明涉及钢铁冶金技术领域,具体公开了一种冷轧材厚规格钢带梗印的控制方法,在保证热轧板性能稳定的前提下,合理编排辊期计划,避免返宽;合理设定二级凸度控制值,降低钢带边降量;合理设定边部加热器温度值,控制边部温度;加强设备自主点检,确保工作辊冷却水无堵塞、漏水情况,保证工作辊冷却以及钢带温度均匀性;本发明设计的冷轧材厚规格钢带梗印的控制方法生产成本低、控制方法可操作性强,满足冷轧连退、镀锌工序的生产需求,满足了客户使用需求;不需要液压、电力等动力源,通过科学合理调整系列各工序工艺参数,有效控制梗印缺陷的产生,改善钢卷外观质量。

1208

1208

0

0

本发明的一种新型配料室料仓卸料口转轴式密封篦子装置,包括密封篦子、连杆、驱动连杆和驱动轴,所述密封篦子设置有两个,两密封篦子相邻的一侧均通过连杆连接有驱动连杆,两驱动连杆与驱动轴焊接连接,驱动轴通过固定套与皮带机支架铰接。本发明的一种新型配料室料仓卸料口转轴式密封篦子装置,有效解决冶金企业原燃料配料室料仓卸料口逸尘问题,该转轴式密封篦子利用转轴作为篦条并在转轴上焊接隔板,通过驱动轴旋转带动隔板旋转实现篦子的闭合与开启,从而实现料仓口的密封与卸料。驱动装置则通过平行连杆机构驱动转轴旋转。

858

858

0

0

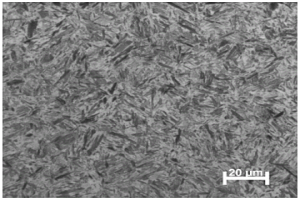

本发明涉及一种超高塑性低屈强比钢及其制备方法,属于冶金的技术领域。包括重量百分比的以下成分:C 0.010%~0.030%,Si≤0.10%,Mn 0.40%~0.60%,P≤0.010%,S≤0.010%,Als 0.010%~0.030%,其余为Fe和杂质。所述超高塑性低屈强比钢的制备方法,包括如下步骤:(1)冶炼;(2)连铸坯加热;(3)铸坯缓冷;(4)加热,轧制;所述钢板的厚度为8~60mm。本发明涉及钢成分简单,微观组织均匀性好,具有超高塑性、低屈强比,经大变形后而不坍塌,有抗震、吸能等效果,屈服平台明显,机加工能力极佳。

1200

1200

0

0

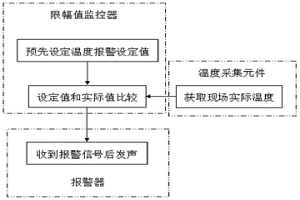

本发明公开了一种变频器可设定温度报警的方法,属于冶金轧钢领域,术方法流程路线为:预先设定温度报警设定值;温度采集元件获取现场实际温度值;温度报警设定值和实际温度值数据进入比较器,若实际温度>报警设定值,输出报警信号;报警器收到报警信号后发声报警。与现有技术相比较,实现了温度报警值可根据环境和负载情况灵活设置并提前预警。

866

866

0

0

本发明公开了一种含硼无取向电工钢及其无头轧制的生产方法,属于钢铁冶金生产领域,其特征在于:所述其成分为C≤0.0030%,Si:0.3‑1.5%,Als:0.002‑0.01%,Mn:0.1‑1.0%,P:0.03‑0.1%,B:0.0015‑0.004%,S≤0.008%,N≤0.003%,[O]≤0.003%,其余为铁和不可避免的杂质。与现有技术相比较具有磁性优良、时效小、表面质量良好的优点。

1107

1107

0

0

本发明涉及冶金技术领域,具体涉及一种低成本冶炼极低硫钢的转炉加料方法,包括如下步骤:(1)分别选择颗粒状石灰石A、石灰石B,石灰石A的粒径大于石灰石B的粒径;(2)转炉上一炉溅渣完毕后,倒净炉内残渣;(3)向炉内加入废钢,然后再加入石灰石A,前后摇炉,然后兑入铁水,开吹打火;(4)吹炼中期,分批次加入石灰石B和铁矿石的组合物;(5)吹炼后期,在副枪测量完毕到吹炼终点时间内加入石灰石B。本发明通过实施细分石灰石粒度、采用不留渣操作、优化石灰石加料方式工艺的改进,提高了石灰石的造渣效果和脱硫效率,进而实现了将石灰石造渣工艺应用于极低硫钢开发和生产。

821

821

0

0

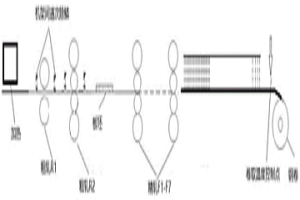

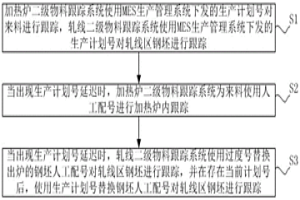

本发明提供一种轧线二级物料跟踪系统生产计划管理改进方法及装置,属于冶金自动化技术领域,所述方法步骤如下:加热炉二级物料跟踪系统使用MES生产管理系统下发的生产计划号对来料进行跟踪,轧线二级物料跟踪系统使用MES生产管理系统下发的生产计划号对轧线区钢坯进行跟踪;当出现生产计划号延迟时,加热炉二级物料跟踪系统为来料使用人工配号进行加热炉内跟踪;当出现生产计划号延迟时,轧线二级物料跟踪系统使用过度号替换出炉的钢坯人工配号对轧线区钢坯进行跟踪,并在存在当前计划号后,使用生产计划号替换钢坯人工配号对轧线区钢坯进行跟踪。本发明在轧线区使用过度计划号替换人工配号,进行轧线二级物料跟踪系统对物料跟踪的管理。

801

801

0

0

本发明涉及冶金技术领域,具体涉及一种低屈强比、高断裂韧性管线钢及其制造方法,制造方法包括如下步骤:板坯缓冷,板坯化学成分为C:0.05%~0.12%、Si:0.03%~0.30%、Mn:1.00%~1.70%、Nb:0.025%~0.065%、Ti:0.010%~0.025%、Mo:0.02%~0.20%、Als:0.010%~0.035%、P:0.020%以下、S:0.006%以下、B:0.0005%以下,其余为Fe和不可避免的杂质元素,Mn/Si≥6、0.18%≤C+Nb+Mo≤0.25%;板坯加热;粗轧;精轧;轧后冷却;卷取。本发明的管线钢屈强比低、断裂韧性高、市场竞争力良好。

884

884

0

0

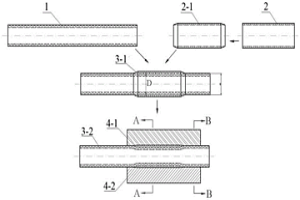

本发明公开了一种高韧性厚钢板用复合铸坯的制备工艺,采用不同炉号相同钢种不同含碳量的连铸坯复合,以满足整体强度和心部韧性的要求,得到高表面质量且心部冲击韧性优良的特厚钢板用复合连铸坯。内层低碳设计大幅提高中心部位冶金质量,为中心和整体韧性提高提供强力支撑,外层高碳设计为整体成分提供碳源,保证整体强度,通过扩散达到成分均匀化,最终获得韧性和强度兼顾的整体成分,减少了表面裂纹发生率。

1134

1134

0

0

本发明属于冶金材料制备技术领域,具体涉及一种高均匀性预硬化塑料模具钢的生产方法,工艺步骤如下:转炉冶炼→LF精炼→RH精炼→连铸→铸坯加热→高压水除鳞→两阶段轧制→矫直→下线堆垛缓冷48小时→探伤→回火处理→取样检验→入库发运。通过C、Mn、Cr、Mo含量的合理调配,通过合理的加热制度、轧制工艺、缓冷、回火热处理工艺的合理调配,生产出厚度规格10‑100mm,洛氏硬度达到31±2HRC,同板硬度波动≤1HRC的预硬化塑料模具钢,产品质量稳定、均匀,生产流程简单、易控。

856

856

0

0

本发明属于冶金技术领域,具体涉及一种RH冶炼过程的有效真空处理时间的控制方法,在通用的提升气体流量按120‑160NL/分钟抽真空条件下,当RH真空系统的真空度达到200pa时开始计时,继续抽真空脱气6‑7分钟后,停止抽真空。在抽真空处理过程中,钢中单位面积内的夹杂物含量呈先减少后增加的趋势,真空系统真空度达到200pa后继续脱气6‑7分钟时,钢中夹杂物含量最少。通过将RH冶炼有效真空时间(真空度达200pa后)控制在6‑7分钟内,能有效减少钢水中的夹杂物数量,为钢水冶炼过程的洁净度控制提供了依据,同时,此条件下钢中氢含量能满足要求。

1096

1096

0

0

本发明涉及钢铁冶金热连轧带钢生产过程,具体涉及一种高表面等级热轧酸洗双相钢的制造方法。为克服现有技术的不足,本发明的目的在于提供一种制造高表面质量等级汽车双相钢的制造方法,其生产成本低、控制方法可操作性强,表面质量接近冷硬卷水平。本发明解决其技术问题所采用的技术方案是:在保证热轧板性能稳定的前提下,合理设置加热、粗轧、卷取、酸洗过程工艺参数,克服现有工艺条件下带来的表面氧化铁铁皮,麻点、麻坑缺陷,改变传统的板坯加热、层流冷却和酸洗路径和工艺,达到高表面质量等级的热轧酸洗双相钢产品。

957

957

0

0

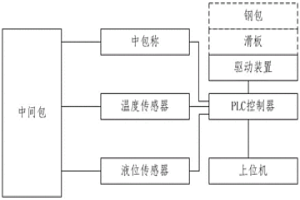

本发明属于冶金机械自动控制技术领域,具体提供一种中间包控制管理系统、方法,所述方法包括如下步骤:对中间包的重量以及中间包内钢水的液位进行检测并将检测信息传输给PLC控制器;PLC控制器将接收到的重量信息和液位信息传输给上位机;上位机接收到PLC控制器传输的信息对接后收到的信息进行处理,当重量信息或液位信息大于设定的阈值时输出信息将PLC控制器对应的数据块进行置位;PLC控制器监测到数据块的置位信息时,生成控制信息输出到钢包出口滑板的驱动装置,通过驱动装置带动滑板移动来调节钢包出口的开度,控制中间包钢水的流入量。从而干扰钢包中旋涡的产生,能够有效消除钢包的漩涡卷渣,以提高钢水纯净度。

1137

1137

0

0

本发明涉及一种超高强度耐磨钢板及其制造方法,属于冶金的技术领域。包括重量百分比的以下成分:C 0.35%~0.40%,Si 0.20%~0.40%,Mn 0.20%~0.60%,P≤0.012%,S≤0.002%,Al 0.020%~0.050%,V 0.040%~0.070%,Ti 0.010%~0.030%,Cr 1.20%~1.40%,Mo 0.4%~0.6%,Ni 0.40%~0.60%,B 0.0012%~0.0030%,其余为Fe及不可避免的杂质。本发明通过组合与优化合金化元素的使用,以降低微合金元素用量,降低成本、提高热加工工艺性能,发挥加工工艺强化作用。利用形变热处理工艺,充分细化奥氏体晶粒,增加位错密度、增加第二相析出数量,从而在较低的碳含量和合金组分情况下获得较高的强度焊接性能。进而获得了一种厚度4‑20mm具有良好塑韧性的超高强度耐磨钢板。

681

681

0

0

本发明涉及冶金技术领域,具体涉及一种适用于钢板生产的热处理工艺,所述钢板宽度≤2m时淬火、正火或回火热处理采用拼板工艺,所述钢板厚度小于≤20mm时回火热处理采用叠板工艺。本发明实现了窄规格钢板的拼板淬火热处理生产、薄规格钢板的叠板回火热处理生产,提高了生产效率,降低了能源消耗,同时,所得成品物理性能及板型符合国标及行业标准。

995

995

0

0

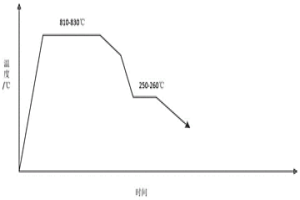

本发明涉及一种高压共轨的可控冷却方法,所述方法是利用锻造余热对高压共轨锻件进行的热处理方法,所述高压共轨锻件经过急冷区、稳定区和缓冷区的可控冷却实现对高压共轨锻件的热处理;其中所述高压共轨锻件的入线温度≥800℃,所述高压共轨锻件的出线温度≤250℃。本发明所述的可控冷却方法将热加工过程与提高材料性能的物理冶金过程,二者有机的结合起来,避免了热处理工艺的二次加热,且过程稳定性高,显著节约能源消耗;既保证了合理的金相组织状态,得到的高压共轨具有良好的机械综合性能、又显著降低了能耗,减少了物流成本,缩短了生产制造周期,大幅度降低生产成本。

1188

1188

0

0

本发明公开了一种煤气流量湿度、密度补偿方法,属于冶金自动化领域,步骤包括(1)根据煤气压力、温度及煤气中水蒸汽最大压力,计算湿度系数;(2)根据压力、温度变化,计算密度系数;(3)密度系数和湿度系数进行比较,确定修正系数。与现有技术相比较,本发明可以将煤气量精准、全面的进行计量。

1141

1141

0

0

本发明涉及冶金技术领域,具体涉及一种低温高韧性低合金中厚钢板及制备方法,包括如下重量百分比的成分:C:0.14~0.18%,Si:0.10~0.50%,Mn:0.95~1.10%,P≤0.020%,S≤0.010%,Als:0.015~0.050%,Nb:0.010~0.020%,其余为Fe及残余元素。制备方法为以上述成分为原料,经熔炼得铸坯,将铸坯加热,除磷,轧制,矫直所得。本发明产品组织均匀、细化,低温韧性良好,很好的满足了重点结构及风电用钢对产品良好加工性能的需求。

947

947

0

0

本发明公开了一种极限薄规格花纹板的制造方法,属于钢铁冶金领域,所述的花纹板化学成分及质量百分比为:C:≤0.06%,Si:0.08%~0.18%,Mn:0.95%~1.25%,P≤0.020%,S≤0.015%,余量为Fe和杂质;制造方法步骤包括:板坯加热→粗轧→精轧→层流冷却→卷取。与现有技术相比较,本发明生产的1.2mm极限薄规格花纹板纹高在0.16mm~0.25mm,断后伸长率可达29%,成材率在96.5%以上。

1004

1004

0

0

本发明公开了一种差厚管制管方法,包括以下步骤:1)根据差厚管方案选择等壁厚基础管;2)将原补丁管端部外圆倒斜角形成补丁管;3)将补丁管与基础管套在一起,组成套管;4)设计压紧模具;5)将套管放入下模中,并对补丁管的位置进行定位,上模向下运动,将套管处的圆形截面压成椭圆截面;6)上模后退至不影响管件取出,取出管件,差厚管制坯结束;7)将套管作为预制管进行下一步成形;本发明制管工艺简单、灵活,成本低;模具结构简单,压机所需吨位小;采用镀层管时,加热后400‑950℃套管结合面可发生冶金结合;此工艺不需要施加内压即可对管坯进行截面改变,同时可以实现管坯的压扁、缩管和弯管工艺,具有非常高的应用前景。

776

776

0

0

本发明公开了使用石灰石补炉的方法,属于冶金技术领域,该方法包括:出钢完毕后,直接向炉内加入石灰石,根据炉衬情况摇炉使石灰石到达待修补位置后,静止焙烧,在焙烧完毕后进行溅渣护炉。该方法可以解决补炉所需时间过长的问题,适用于所有使用转炉,可以在保证补炉效果的同时,大大缩短补炉时间和补炉成本。

707

707

0

0

本发明涉及冶金技术领域,具体涉及一种深冲用冷轧搪瓷钢及其制备方法。深冲用冷轧搪瓷钢包括如下重量百分数的化学成分:C 0.0080%~0.0150%、Mn 0.20%~0.30%、Si≤0.010%、P≤0.012%、S 0.010%~0.020%、Als 0.025%~0.050%、N 0.0030%~0.0060%、B 0.0012%~0.0025%、H≤0.0006%、Cu 0.010%~0.030%、Ti≤0.008%,余量为Fe和其他残余微量元素。本发明制得的搪瓷钢满足了下游高端搪瓷用钢对冷轧搪瓷专用钢板严苛的综合质量要求,经济效益和品牌效益显著,适合在主流钢铁企业推广应用。

1155

1155

0

0

本发明公开了一种钢包精炼用石灰石包芯线及其使用方法,属于钢铁冶金技术领域,其特征在于包芯线包括铁皮筒和内芯,内芯填充在铁皮筒内,所述的内芯为低硫石灰石,其成分的质量百分比为:CaO≥52%,S≤0.030%,SiO2≤1.5%,MgO≤1.5%。与现有技术相比较,本发明不含有“钙线”,不采用钙处理工艺,避免了高熔点铝酸盐易发生絮流的问题,省却了钙处理成本。

825

825

0

0

本发明公开了一种1.5~4mm规格低碳钢横折缺陷控制方法,涉及冶金领域,艺步骤包括顺序连接的:上料、开卷、剪切、焊机焊接、平整机平整、入口活套、破鳞机、酸洗、漂洗、拉矫、出口活套、剪切、卷取,所述的上料工序中,控制原料卷上料温度≤45℃;所述开卷工艺中使用的开卷机后部设置有反弯辊,反弯辊包角θ为40゜~43゜,开卷张力在27‑30 KN。与现有技术相比较,可以降低横折缺陷的改判率,提高成材率。

1108

1108

0

0

本发明涉及冶金技术领域,具体公开了一种热轧汽车用薄规格HR450/780DP钢稳定生产方法,坯料长度控制在8.5米‑9米,板坯在炉时间200min,加热采用高温工艺,目标出炉温度控制在1260±20℃;定宽压力机采用空过轧制,粗轧高温工艺,采用两道次对中和五道次除鳞;精轧区域降低末机架负荷分配10%,精轧入口温度平均控制在1060~1070℃;终轧温度880℃;采用前后置超快冷+层流的冷却模式,前置超快冷出口温度670±20℃。中间空冷时间5秒,让头冷却5‑10米,提高层流区域稳定性;本发明有效提升热轧钢在热轧产线的生产稳定性提高轧件板形质量,有效提高轧制稳定性,保证产品性能和表面质量。

1058

1058

0

0

本发明涉及冶金技术领域,具体涉及一种薄宽规格超高强钢板的热矫直工艺,采用在线热矫直设备对厚度为4~8mm的钢板进行热矫直,在线热矫直设备入口辊缝为‑4.0~2.0mm、出口辊缝为1.5~8.0mm,在线热矫直设备上辊系横向倾斜值为0~0.2mm、纵向倾斜值为3.0~8.0mm。本发明通过合理设定在线热矫直设备辊缝大小、矫直速度以及上辊系横纵向倾斜值等参数,实现100%的钢板不平度达到≤4mm/m,95%以上的钢板不平度达到≤3mm/m的目标。

中冶有色为您提供最新的山东日照有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!