全部

1038

1038

0

0

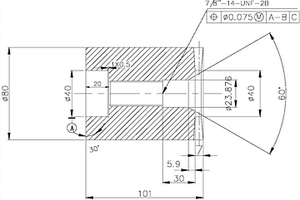

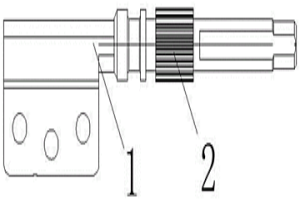

本发明属于石化行业专用高速泵轴修复领域,涉及一种通用型高速泵齿轮轴端齿磨损或裂纹激光熔覆修复方法,该方法针对长期运行过程中端齿出现磨损和裂纹的零件进行修复。首先将损坏端齿去除并重新制作新端齿,利用温差造成的零件尺寸变化进行热装,然后选用与基材类似力学性能的不锈钢粉末和耐磨的钴基合金粉末,采用激光熔覆工艺参数进行熔覆,并通过锤击法去除熔覆后零件中的残余应力,最后通过精密机加的方法使零件恢复至设计尺寸,从而恢复该高速泵齿轮轴的使用性能。本发明对高速齿轮泵轴进行激光熔覆修复,熔覆过程中基材一直维持在较低温度,零件变形几乎为零;所得熔覆层与基体呈冶金结合,自动化效率高、成本较低。

891

891

0

0

本发明涉及一种奥氏体不锈钢的生产方法。该方法将不同低品位的镍铬生铁兑入电炉,进行吹炼,脱硅、脱碳后得到不锈钢母液;根据不锈钢成品的含量要求把Cr配到成品的一半,使用高碳铬铁把电炉的不锈钢母液中的Ni配到位;将步骤a的不锈钢母液加入在AOD炉中,加入高碳铬铁,调整顶枪流量侧吹风枪氧,前期吹硅至0.2%后,再吹氮气还原渣子中的Cr2O3,然后经过流渣,冶炼成粗品奥氏体不锈钢;在粗品奥氏体不锈钢加入冶金石灰,高碳铬铁、镍铁、废钢进行一期脱碳,二期脱碳,将碳含量调整到成品要求的水平;在LF炉进行成分微调及温度调整,得到奥氏体不锈钢。本发明具有低能耗、低成本、产品质量稳定的优点。

1125

1125

0

0

本发明公开了一种异型笔记本转轴的金属注射成型加工方法,包括如下步骤,S1:根据笔记本转轴的原形或图纸设计并制作模具,准备喂料;S2:将喂料注射到模具内,使模具内充满喂料;S3:待喂料冷却至室温后得到成型胚体;S4:对成型胚体进行脱脂处理,得到脱脂胚体;S5:通过高温烧结脱脂胚体,得到烧结胚体,本发明采用金属合金材质进行代替,通过粉末冶金注射成型,使其实现进行批量化生产,生产工艺简单、生产成本低,由于转轴和直齿一体化成型生产,无需后续装配。

831

831

0

0

本发明公开了一种新型铝合金固态成型方法:将铝合金碎屑放入破碎机内破碎成为细屑或者细粒状;将铝合金碎屑或细粒放入钢制模具内,将装填好细屑或细粒的模具放于压机之上,将铝合金细屑压制成圆柱形的预压块;将预压块放置于感应线圈内感应加热并保温;将保温后的预压块放置于挤压锻模具中,利用压力进行热挤压锻成型,得到所需的形状的铝合金零部件毛坯。零部件毛坯的铝合金的抗拉强度为130‑180MPa,屈服强度为50‑90MPa,延伸率为15%‑25%。经过标准T6热处理后零部件毛坯的力学性能可以和对应成分原生铸锭冶金铝合金的力学性能相当或更优。本发明工艺方法流程短,成本低廉,回收材料利用率高,节能环保,可以实现显著的经济和社会效益。

934

934

0

0

本发明公开了一种搅拌摩擦焊接用搅拌头,化学成分(重量百分比计)包括:Cr 8‑10%,Mo 2‑5%,W 3‑5%,Ti+Al 8‑12%,Mn+Ni 30‑50%,C 0.8‑1.0%,余量为Fe;生产方法包括:1)经精密铸造或粉末冶金方法制成型材;2)第一阶段热处理,即加热至1200‑1300℃保温2‑4小时、然后水淬;随后加热至650‑700℃并保温2‑3小时,随炉缓冷;3)第二阶段热处理,即加热至1050‑1150℃保温2‑4小时、然后水淬;随后加热至550‑600℃并保温2‑3小时,随炉缓冷。

1089

1089

0

0

本发明公开了一种机械用纳米氮化硅轴承材料及其制备方法,所述材料按照重量份数计,由以下原料制成:纳米氮化硅14-18份、氧化锆58-62份、硅9-13份、镍1-2份、镁3-4份、锗1.2-1.8份、聚四氟乙烯粉5-7份、聚乙烯醇2.8-3.4份、竹炭粉0.4-0.8份、油酸3-5份、硬脂酸钙0.8-1.2份、氧化铝5-7份、膨润土1.5-2.5份、磷酸三苯酯1.5-2.5份;经原料的预处理、液压成型,真空烧结得毛坯;经表面磨削、去毛刺处理,然后浸油得到。本发明制备的轴承材料具有非常好的耐磨损性能和机械强度,使用寿命延长,可广泛应用于能源、化工、钢铁冶金等重型机械装备中。

1108

1108

0

0

本发明属于橡胶行业后处理加工中专用螺旋叶修复领域,涉及一种膨胀干燥机螺旋叶片的修复方法,该方法针对长期运行过程中螺旋叶出现磨损和裂纹的零件进行修复。首先将损坏螺旋叶片配合面磨损部位疲劳层去除,然后选用与基材力学性能的铁基合金焊丝,采用冷金属过渡和激光熔覆的复合工艺同时进行增材淬火,并通过气动震动棒法去除熔覆后零件中的残余应力,最后通过精密机加的方法使零件恢复至设计尺寸,从而恢复该螺旋叶片的使用性能。本发明对膨胀干燥机螺旋叶进行增材修复,增材过程中基材一直维持在较低温度,零件变形几乎为零;所得增材层与基体呈冶金结合,自动化效率高、成本较低。

873

873

0

0

本发明涉及冶金领域,公开了一种高性能风力发电机钢锭制备工艺。采用电弧炉脱磷、LF精炼脱硫工艺,分两步脱磷、脱硫,与现有技术相比,得到的合金钢纯度高,硫、磷含量均低于0.003%,比现有技术降低十倍,提高了材料的韧性及强度等力学性能。同时减少非金属夹杂物含量,提高产品探伤检测水平,在保证使用性能的前提下减少能耗,降低了成本。

1213

1213

0

0

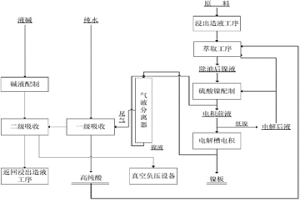

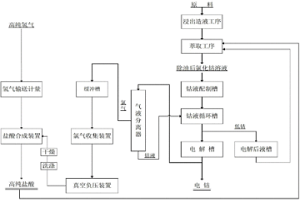

本发明公开了一种电积镍的制备方法。传统的电积镍工艺,通常采用始极片工艺,费时费力,电流效率低,电积时间较长。本发明以湿法冶金生产所得除油后硫酸镍溶液为原料,其Ni2+为100~160g/l,与Ni2+为40~60g/L的电积后液混合,得到Ni2+为80~100g/L的硫酸镍溶液,作为电积前液;在密闭式电解槽中,在负压条件下对电积前液进行电积。本发明不需要采用始极片,减少始极片生产和处理工序,大大降低了人工成本和生产成本;采用密闭式电解槽,需要处理的风量小,与敞开式电积槽比,配套风机功率小,运行成本低;本发明电流密度大,电积时间短。

950

950

0

0

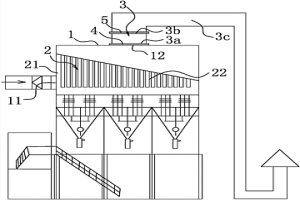

本实用新型属于除尘设备技术领域,尤其是涉及一种易改装的节能型环保除尘设备,特别适用于炼钢冶金等领域。解决了现有技术不够合理等技术问题。净气室位于含尘气室上方,所述的出风口设置在除尘箱顶部,在除尘箱顶部设有与出风口连通的组合风机式引风装置,且组合风机式引风装置的引风端与出风口贯通,在组合风机式引风装置的出风端连接有排放管。与现有的技术相比,本易改装的节能型环保除尘设备的优点在于:1、设计合理,结构简单紧凑,能耗低,能够大幅降低使用成本。2、能够方便地对现有设备进行改造,拆装、检修、维护方便。3、工作稳定性好,即便部分风机出现故障也能确保整个系统正常工作,无需停机检查。

1199

1199

0

0

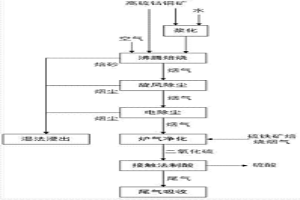

本发明属于冶金技术领域,特别涉及一种高硫钴铜矿和硫铁矿的联合处理方法。本发明以高硫钴铜矿处理为主,以硫铁矿处理和生产硫酸为辅,所以经济效益不受硫铁矿原料、硫酸价格的制约。硫酸化沸腾焙烧的高硫钴铜矿硫品位低至8%,高硫钴铜矿沸腾焙烧烟气二氧化硫浓度低至0.5%也不影响制酸。高硫钴铜矿沸腾焙烧后钴、铜的硫酸化率均>85%,焙烧过程均为自热过程,不需要补充外部能源,能源成本低,且高硫钴铜矿沸腾焙烧产生蒸汽可用于加热湿法浸出,硫铁矿沸腾焙烧产生蒸汽用于发电。本发明方法设备要求低、投资少、生产周期短、生产成本低,制酸经济效益不受原料、硫酸价格制约。

982

982

0

0

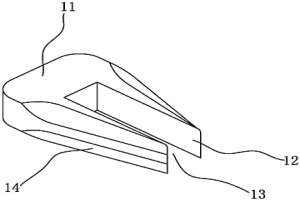

本发明公开了一种高枝锯链条张紧机构,包括安装于高枝锯主体前端的链板,所述链板与U形滑块通过螺钉锁在一起共同组成张紧链条的滑动部件,所述高枝锯主体在滑动部件外罩有调节端盖,调节端盖上设有张紧旋钮,张紧旋钮旋转带动滑动部件向前部滑动从而张紧链条。所述滑动部件中的U形滑块开口朝向链板前方,U形滑块其中一侧边内侧设有外啮合齿,所述张紧旋钮中部安装一小齿轮与U形滑块外啮合齿配合。本发明采用内侧设有外啮合齿的U形滑块与小齿轮啮合传动实现链条张紧,齿轮选用渐开线圆柱齿轮,选用最大可能的模数保证了齿轮强度,从而齿轮可以采用非机械加工的粉末冶金件,因此节约了制造成本。

967

967

0

0

本发明公开了一种高铝砖,它包括如下重量份数的组分:3~5mm特级矾上骨料5~15份、1~3mm特级矾上骨料30~40份、0~1mm特级矾上骨料10~20份、特级矾上细粉20~30份、碳化锆细粉5~7份、广西泥l~3份、复合结合剂8~10份和水4~6份。本发明还公开了上述高铝砖的制造方法。?本发明的高铝砖,具有较高的强度、耐火度和高耐磨、抗热震性能。适用于循环流化床锅炉旋风分离器烟道、旋风分离器直段及锥体,返料器、冶金工业炉及其它热工设备。本发明的制造工艺简单,易于实现。

983

983

0

0

本发明公开了一种对电解阴极金属板剥板的新方法。现有湿法冶金电解工艺中,采用现有昂贵的剥板机技术,或采用劳动强度很大的人工剥板。本发明提供了一种方便电解阴极金属板剥板的扣件,其特征在于,所述的扣件包括扣体和与扣体一体的两个卡脚,所述的两卡脚之间形成一方形卡口,扣体的表面涂有绝缘层,扣件的材质为易与电解阴极金属板剥离的金属。本发明使阴极板在电解过程中,制造一个凸起的缺口,便于剥板。

879

879

0

0

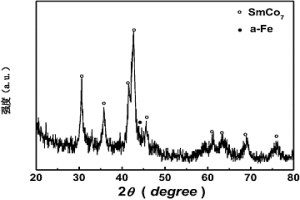

本发明涉及冶金领域,公开了一种新型钐钴基纳米复合永磁材料,钐钴基的类型为(Sm, R)1(Co, Fe, Cu, Zr)7,具有TbCu7型结构,用Fe、Cu、Zr部分取代Co;Re为重稀土Lu、Dy和Tb中的任意一种,部分取代Sm。制备方法包括以下步骤:1)将钐钴基的原料按配比混合,熔炼获得1 : 7型钐钴基合金锭;2)采用高能球磨工艺对合金铸锭进行球磨,再与Fe粉按比例混合后高能球磨,制得纳米晶复合磁粉;3)将纳米晶复合磁粉进行退火热处理。本发明通过高能球磨和激光热处理等工艺制备的软/硬磁相复合磁粉,由于纳米晶硬磁和软磁相之间的交换耦合而获得高磁能积,同时因添加无稀土Fe相,降低了成本,操作工艺容易。

1030

1030

0

0

本发明涉及一种连铸30吨中间包用挡渣堰及制备方法,属于钢铁冶金行业中连铸中间包工艺技术领域。经回收拣选,筛分,配料,干混,湿混,振动成型,脱模,自然养护,干燥.即得挡渣堰产品。本发明具有充分利用废旧耐火材料,工艺先进,产品成品率高的特点,能够使得废弃耐火材料得到二次利用,降低产品的成本;同时加入了硼化锆复合粉料、钛酸铝、氧化铈、MelmentF17G等物质,使得挡渣堰的寿命提高1倍以上,取得了良好的经济效益。

882

882

0

0

本发明涉及冶金和金属加工领域,公开了一种耐腐蚀热交换器专用钢的冶炼工艺。采取熔氧结合的技术,在熔化期不但熔化固体原料,且提前造渣,并在保证脱碳量≥0.4%的前提下脱磷脱碳;并使用新型的复合脱氧剂,净化效果好;同时,在LF炉精炼脱氧后期,钢水中含氧量降低后再加入铝,促进钢水合金化,减少Al2O3夹杂物,使产品中磷的含量不超过0.008%,硫含量不超过0.003%,硫磷的含量都降低了很多,材料的韧性和强度等力学性能均有提高。

999

999

0

0

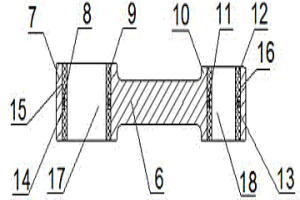

本发明公开了一种制冷压缩机用连杆,包括连杆体、大头衬套、大头固定件、小头衬套和小头固定件,连杆体采用铝合金、粉末冶金等刚性较强的金属材料制成,其两端分别设有大安装头和小安装头,大头衬套设于大安装头的安装孔中,通过大头固定件来固定;小头衬套设于小安装头的安装孔中,通过小头固定件来固定;大头衬套和小头衬套均采用润滑、耐磨性能优良的非金属材料制成。本发明连杆既能满足制冷压缩机运行所需的刚性要求,又能更好地满足制冷压缩机运行时对润滑、耐磨等方面的要求,有效解决了小型高效制冷压缩机运行过程中产生的润滑不良、磨损严重等问题,满足制冷压缩机技术向小型化和高效化方向发展的需要。

978

978

0

0

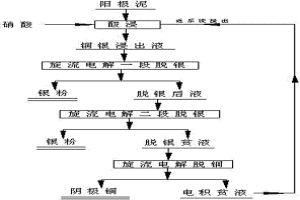

一种利用旋流电解处理阳极泥的方法,属于有色金属湿法冶金及资源再生回收技术领域。其以阳极泥为原料,经硝酸浸出后由精密过滤设备过滤,得到含银铜的硝酸溶液,含银铜的硝酸溶液经过两段旋流电解脱银,得到银粉经收集后用纯水洗涤、干燥,脱银贫液继续进入旋流电解系统,进行电解脱铜,得到阴极铜。本发明的处理方法能够做到金属的高效回收,变废为宝,实现资源的循环再利用;利用旋流电解技术能够选择性的对金属进行电解沉积,更好的提纯银铜;较高的电流密度及电流效率,试剂消耗少,降低了生产成本,提高企业效益;同时溶液闭路循环,没有有害气体的排放,符合现下循环经济、环境保护的理念。

1092

1092

0

0

本发明公开了一种石灰回转窑用燃烧器预制件及制备方法,这种石灰回转窑用燃烧器预制件由烧结莫来石、Si2Al4O4N4、Al3BC3、锆尖晶石,碳酸锶粉,碳化钒粉,氧化铝微粉,纯铝酸钙水泥,复合粉,外加剂和氯化铝溶液组成。采用自流浇注的方法成形,经养护、干燥后、在高温下进行热处理。与传统浇注料相比,这种产品具有自流施工,自消泡,抗剥落,耐磨性高,寿命长等特点,可以在各种石灰回转窑行业所用的回转窑的燃烧器预制件部位得到更加广泛的应用。

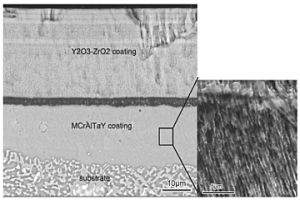

本发明公布了一种净化结合梯度的高Al+Ti高温合金的热障涂层制备方法,适用于多种高Al+Ti高温合金表面热障涂层的制备。首先,采用微弧火花方式在高Al+Ti高温合金表面进行高纯MCrAlTaY净化涂层制备,然后将MCrAlTaY净化涂层进行抛光处理,抛光处理后,保证MCrAlTaY净化涂层平均厚度在20~200μm;然后采用EB‑PVD(电子束物理气相沉积法)制备陶瓷涂层(Y2O3‑ZrO2),陶瓷涂层的厚度在20~100μm。微弧火花制备的MCrAlTaY净化涂层能有效且完全抑制高Al+Ti高温合金表面裂纹产生,起到良好的净化过渡作用,且与冶金基材良好的结合;EB‑PVD制备陶瓷涂层(Y2O3‑ZrO2),涂层均匀致密,与MCrAlTaY涂层结合界面均匀可靠,无缺陷产生。本发明净化结合梯度的热障涂层制备工艺可靠,涂层性能均匀一致,具有广阔的应用前景。

902

902

0

0

本发明公开了一种属于滑动轴承领域的含磷锡镍无铅铜基轴承(轴瓦)材料及其制备方法。所述复合材料是由碳含量不大于0.24wt%的碳素钢板层与无铅铜合金层复合而成;所述铜合金的组成配方按重量百分比为:Cu 79‑98.5%,Sn 0.5‑10%,Ni 0.5‑10%,P 0.01‑0.5%,其它微量元素和杂质含量总合不超过0.5%。与现有的无铅铜基轴承材料相比,本新材料增加了少量P,使合金材料在烧结后压延过程中增加流动性,提高了合金密度,改善了合金结晶粒结构,具有较低的摩擦系数和较高的耐磨性能。本发明还采用粉末冶金法制备所述的无铅铜基双金属复合材料,还具有晶粒细、承载能力强、无铅环保的特点,制备工艺简单易于规模化自动化生产,可用作滑动轴承材料,尤其适合用作发动机轴瓦材料。

1166

1166

0

0

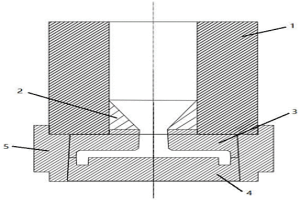

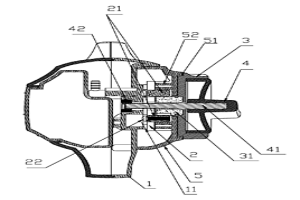

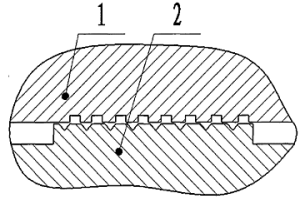

本发明涉及一种液压元件(包括液压破碎锤、液压阀、柱塞泵和柱塞马达)迷宫密封结构。它包括缸体(包括液压破碎锤的中缸体或液压阀阀体或柱塞泵和柱塞马达的缸体)和活塞(包括液压破碎锤的活塞或液压阀阀芯或柱塞泵和柱塞马达的柱塞),在缸体要求密封的内孔圆柱面上开有若干个环形槽,活塞要求密封的外圆柱面上也开有若干个环形槽,缸体内孔圆柱面上环形槽与活塞外圆柱面上环形槽都形成若干个迷宫槽容积室,活塞与缸体配合形成微小间隙。本发明的迷宫密封结构能够使液压元件利用迷宫密封原理进行迷宫密封,通过节流与膨胀多次重复,使高压侧泄漏的液体压力逐步降至低压侧,并以涡流运动贮存于各迷宫槽内,停止向低压侧泄漏,因而起到了可靠的密封作用。本发明可靠性高、经济性好及安全性好,使用寿命长,不需经常更换,大大节约了使用成本。可广泛应用于工程机械、起重运输、矿山机械、建筑机械、农业机械、冶金机械、锻压机械、机械制造、轻工机械、汽车工业等。

839

839

0

0

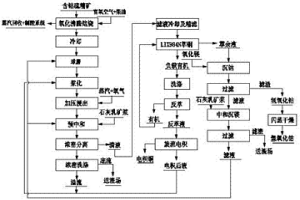

本发明属于有色冶金技术领域,具体涉及一种钴硫精矿综合回收处理方法。它将钴硫精矿进行氧化沸腾焙烧,得焙砂和SO2烟气,SO2烟气经净化除尘后进入烟气制酸系统制酸;焙砂冷却后球磨得细颗粒,细颗粒进行浆化预浸、连续加压浸出系统进行连续选择性浸出、石灰乳矿浆进行预中和,得上清液和滤渣,上清液处理后进入进入铜萃取系统进行萃取,得阴极铜、电积后液及萃余液;滤渣经洗涤后得洗涤液,电积后液和洗涤液作为浆化液对焙砂进行浆化预浸处理,萃余液进入沉钴工序、沉镁工序得钴、镁固料,送往渣场堆存。该方法能一次性有效回收矿中的钴和铜,且钴、铜的回收率高,能有效处理低品位钴硫精矿,实现资源的最大化利用。

847

847

0

0

本发明公开了一种含氟聚氨酯改性丙烯酸水性树脂的制备方法,由本发明提出的树脂材料制得的一种抗污涂料,特点是具有优异柔韧性、热稳定性、耐老化性、化学惰性、疏水自洁性和防大气腐蚀性;并且具有高太阳光反射比和半球发射率,在夏季高温时可使表面温度降低10~20℃,内部温度降低6~13℃,气温越高温差越大,节能效果明显;广泛用于建筑、化工、石油、电力、冶金、船舶、轻纺、储存、交通、航天等降温,节约能源,创造舒适的人类生活、工作环境。

1093

1093

0

0

本发明公开了一种耐高温、高阻燃性覆膜滤料及其制备方法。它包括两层结构,一层为膨体聚四氟乙烯膜,作为表面过滤功能层;另一层为透气性耐高温阻燃基材,作为支撑功能层,满足覆膜滤料使用时所需力学性能。上述过滤层和支撑层通过胶黏剂雾化喷涂、压合等工序制备得到覆膜滤料,所述胶黏剂为有机磷酸酯类阻燃剂和聚氨酯的混合物。本发明耐高温、高阻燃性覆膜滤料的制备方法,室温操作,工艺简单,设备要求低,适用于工业化生产,该覆膜滤料在冶金、火力发电以及半导体、液晶等领域具有广阔的应用前景。

920

920

0

0

一种混合氯化铜废蚀刻液综合回收处理方法,属于有色金属冶金有价金属回收领域。其工艺过程的主要包括以下步骤:(1)对氯化铜蚀刻液进行浓缩;(2)浓缩后的氯化铜溶液进行喷雾热解形成氧化铜复合粉;(3)氯气进行回收制备精制盐酸;(4)氧化铜复合粉经硫酸浸出;(5)硫酸铜浸出液经旋流电解系统进行选择性电积,得到化学成份达到1#铜产品标准的阴极铜产品。本发明的方法工艺简单、流程短、环境友好,操作简单可行,能够有效的实现酸性与碱性氯化铜蚀刻液综合回收并直接生产高品质铜产品,并有效的将废液中的氯离子转化为精制盐酸产品,达到资源的高效综合利用。

1015

1015

0

0

本发明公开了一种大流量下制备电积钴的方法。现有的电积钴生产方法在加工过程中电流效率不高,电积时间长,生产的电积钴无论从纯度还是回收率都很难达到要求。本发明采用的技术方案为:以湿法冶金生产所得除油后氯化钴溶液为原料,用纯水将其稀释,使氯化钴溶液中的Co2+为30~100g/l,作为电积前液;在封闭的电积装置中,在5~15m3/h·m2的大流量及负压条件下对电积前液进行电积。本发明在制备电积钴的过程中,采用高流量可减少阴极极化,电流效率高,可以达到95%以上,直流电耗低;采用高流量,可以及时带走阳极产生的氯气和氧气,防止其氧化阴极钴以保证产品质量。

中冶有色为您提供最新的浙江嘉兴有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!