全部

754

754

0

0

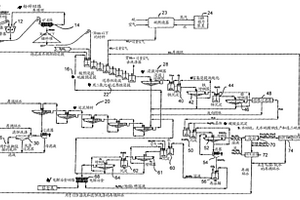

本方法涉及包含硫酸锰和连二硫酸锰的液体的湿法冶金处理以及由其得到的水的回收。包含硫酸钠和/或连二硫酸钠的液体源自包含硫酸锰和连二硫酸锰的液体,其随后被冷却以制备十水硫酸钠和脱水连二硫酸钠的晶体。十水硫酸钠和脱水连二硫酸钠的晶体随后被加热到足以使十水硫酸钠晶体分解形成无水硫酸钠晶体、水合连二硫酸钠晶体和水的温度,在此之后从硫酸钠和水合连二硫酸钠晶体去除水。硫酸钠和脱水连二硫酸钠晶体随后被加热以形成无水硫酸钠、二氧化硫和水或蒸汽。无水硫酸钠随后被与二氧化硫和水分离。

1183

1183

0

0

本发明涉及利用DY或TB制造ND-FE-B烧结的磁体的方法。具体地,描述了一种制造永磁体的方法。在一个实施例中,该方法包括提供具有所需成分的第一合金粉末,包含钕,铁和硼的第一合金粉末;利用镝,镝合金,铽,或铽合金涂布第一合金粉末,使得第一合金粉末具有的镝,铽或二者的表面浓度超过镝,铽或二者的体相浓度;并且使用粉末冶金工艺从涂布的合金粉末形成永磁体,所述永磁体在其中具有镝,铽或二者的不均匀分布。还描述了一种永磁体。

1191

1191

0

0

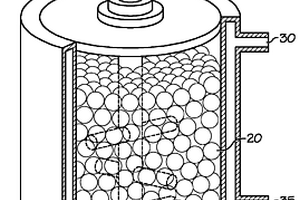

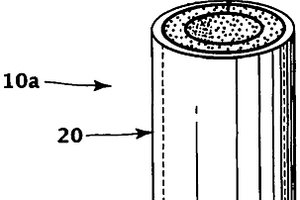

一种具有覆盖有金属泡沫衬里的内壁的金属管。金属管具有2mm到75mm之间的外径、10mm到1000mm之间的长度以及0.2mm到2mm之间的壁厚。金属泡沫衬里具有0.1mm到10mm之间的厚度、10-13m2到10-8m2之间的渗透率、5μm到1mm之间的毛细半径以及1W/m.K到50W/m.K之间的导热率。此外,一种用于获得金属管的方法,该金属管的内壁冶金地以热传导与金属泡沫衬里结合,一种用于获得具有异质金属泡沫衬里的金属管的方法,以及一种用于从金属泡沫片获得管状金属泡沫衬里的方法。

815

815

0

0

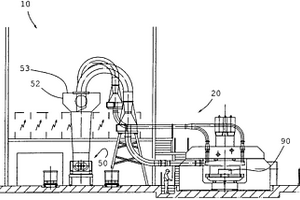

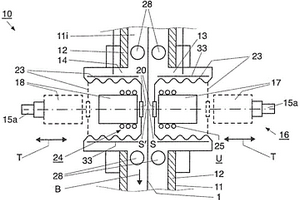

用于要被轧的铝板(90)的铣削系统(10),该铣削系统(10)能够使通过冶金工艺获得的铝板(90)平滑,从而使该铝板(90)随后被轧以获得铝盘卷,铣削系统(10)在平滑操作期间产生铝碎屑,并且包括铝碎屑的抽吸装置(20)和铝碎屑的压实装置(50)。铝碎屑的压实装置(50)包括至少一对能够塑性地使铝碎屑变形的轧辊(60),从而使该碎屑变形并且使其转化为易于切割和运输的单个粗制铝件。

804

804

0

0

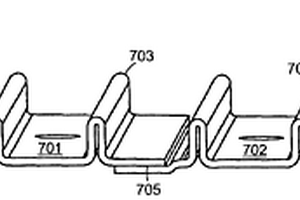

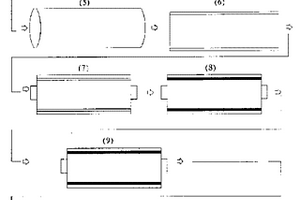

一种电池组系统包括按顺序排列的多个电池组电池,每一个电池具有第一电压端子和第二电压端子,其中多个中的所述第一电压端子排列成排;并且双金属母线具有接合到第二段的第一段,所述第一段由第一金属制成并且所述第二段由不同于所述第一段的第二金属制成,其中所述第一段包括限定第一通道的第一U形弯曲部,多个电池之一的所述第一电压端子被定位到所述第一通道中,其中所述母线在所述弯曲部附近具有减少反射率的处理,并且其中激光束被指向所述弯曲部,在所述弯曲处融化所述母线,以及在所述母线和所述第一电压端子的顶端之间形成冶金结合。

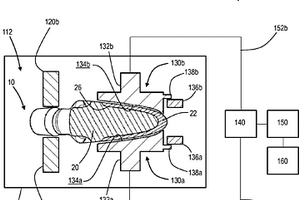

本发明涉及用于在冶金生产金属产品(1)期间非接触式地确定金属产品(1)的至少一种特性的设备(10)和方法。设备(1)包括壳体(11)和至少一个测量装置(16),该测量装置包括发送单元(17)和接收单元(18)。由发送单元(17)产生电磁场,并且使电磁场指向金属产品(1),并且由此在金属产品(1)的材料中引起物理相互作用,其中,接着由接收单元(18)接收物理相互作用的剩余的和/或得到的部分。测量装置(16)的包括发送单元(17)和/或接收单元(18)的至少一个组成部分可相对于壳体(11)或在壳体中移动的金属产品(1)移动,以便因此为发送单元(17)和/或接收单元(18)设定或有针对性地改变与金属产品(1)的预定的距离。

815

815

0

0

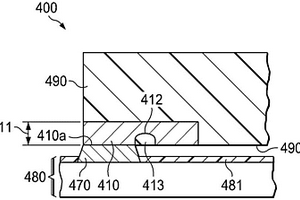

本申请公开了一种引线框架(200B),该引线框架(200B)具有第一子集的引线(201、202、231、232),其与第二子集的引线(241)交替。该第一子集和第二子集的引线具有在平面阵列中彼此平行的细长直引线部分。绝缘材料的覆盖层(260)位于未包封的引线表面部分(241a)上方。该第一子集和第二子集的不具有覆盖层的引线部分(241b)具有产生对焊料润湿的亲和性的冶金配置。

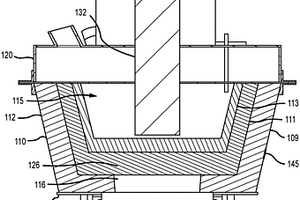

本发明涉及有色冶金,特别是涉及用于原铝电解生产的工艺设备,即用于对还原槽的阴极组件进行内衬的方法。对用于铝生产的还原槽的阴极组件进行内衬的方法包括用隔热层填充阴极组件壳体,形成耐火层,然后将层压实,安装底块和侧块,然后用冷捣糊密封其间的接缝。根据本发明的第一实施方式,在隔热层和耐火层之间放置由致密有机物质制成的弹性元件。根据本发明的第二实施方式,在隔热层和耐火层之间放置柔性石墨箔,并在该柔性石墨箔下放置由致密有机物质制成的弹性元件。所揭示的对用于原铝生产的还原槽的阴极组件进行内衬的方法的变型允许通过基底中的改善的热学和物理性质的稳定性来减少还原槽运行的能耗并且延长还原槽的使用寿命。

946

946

0

0

本发明涉及机械工程中热工程单元的衬里和顶层的结构,并可以用于建造冶金建造热工程、石油加工和石化工业的工业炉,以及用于制造建筑材料和其他工业领域中。本发明的目的是制造一种具有低能耗、以及减小炉的重量和总尺寸的高耐火衬里的电阻炉。炉衬里的所有组件都使用了由高耐火不导电材料磷酸盐混凝土制成的块构成,并被用于作为承重构件。所述的构件用于操作温度高达1000℃的电阻炉中。本发明的技术效果包括增加了电阻炉的耐火衬里强度并减少了炉的电能源损耗、重量和总尺寸。

1185

1185

0

0

本发明披露了一种维护固体注入喷枪和固体供应管线的方法。具体地,所述方法涉及接取固体注入喷枪和相连的固体供应管线以进行维护,其中所述固体注入喷枪延伸到冶金容器中。所述容器包括:(i)固体注入喷枪;(ii)金属和熔渣的熔融浴,使得在静止条件下,所述喷枪的出口端浸没在所述熔渣中;(iii)气体空间,所述气体空间位于所述熔融浴上方并且被加压成高于大气压力;以及(iv)供应管线,所述供应管线用于将运载气体中的固体进料材料输送到所述固体注入喷枪的入口端。所述方法包括:(a)封闭所述固体注入喷枪的出口端,以便防止熔融熔渣在位于所述出口端的上游的所述供应管线和所述固体注入喷枪中的气体压力减小至低于所述容器中的所述压力的压力时进入所述出口端;并且(b)通过移除所述供应管线的区段来接取所述固体注入喷枪和/或所述供应管线以进行维护。

825

825

0

0

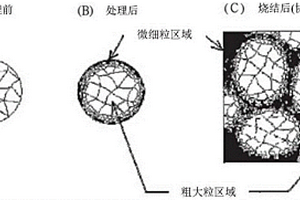

本发明提供一种将用作粉末冶金或熔射等的材料的粉末状金属材料安全、简易且短时间内改质的表面处理方法。使用具备于在作业空间内将喷射粉体与压缩气体一并喷射,使其碰撞被碰撞物的同时,对上述作业空间内进行抽吸而将粉尘去除、回收的集尘手段的喷击加工装置,进行使平均粒径10~200μm的粉末状金属材料及具有与上述粉末状金属材料同等以上的硬度的媒介物质以喷射速度100~300m/sec反复碰撞的喷击处理,自上述粉末状金属材料将表面氧化物剥离,并且于该粉末状金属材料的表面附近形成具有相对于中心部的结晶粒径较小的结晶粒径的微细粒区域。将实施过上述表面处理的粉末状金属材料烧结而获得的烧结金属具有微细粒区域与粗大粒区域协调配置的协调组织,实现兼具高延展性与高强度。

1183

1183

0

0

本发明涉及一种合金压花轮的制造方法,其步骤包括:选取自然界的原始花纹图样后,利用硅胶翻取成负稿花纹图样,再经过繁琐的纹路规划及拼接修整,而制成模体的内面具有负稿花纹图样的硅胶圆筒模具,再结合冶金技术,以特殊合金粉末配方,灌注入所制成的硅胶圆筒模具的模体内,并以100~500℃高温烧结,配合真空抽取和繁复温差烧结冶炼,烧结成型出一合金压花轮;该合金压花轮的轮面花纹图样,翻取自硅胶圆筒模具的负稿花纹图样,所以仿真度极佳和不会失真,与自然界的原始花纹图样几乎相同。

目前粉末冶金制造的材料的耐热和耐机械应力, 特别是耐冲击和耐摩擦都是不特别持久的。应当创 立一种烧结材料,其耐久性显著优于那些公知烧结材 料。因此本发明的任务在于创立一种适合于制造气 门座圈的烧结材料及一种用该烧结材料制造耐热和 耐磨模制构件,特别是气门座圈的方法。关于烧结材料任务是如此解决的,即作为铜基烧 结材料基本上由一种基体粉末和一种合金组分构成, 基体粉末的铜组分至少为约70-100%(重量),而合 金组分为0-约3%(重量)的钴和/或铬和/或铁和 /或锰和/或镍和/或钨和/或碳。该烧结材料可以用于制造内燃机气门座,特别是 内燃机气门座圈。

742

742

0

0

本发明是关于按其成分和结构,高技术而经济地 分离烧结碳化物的唯一的,有效的方法。该方法的要点是:通过熔化含有可溶解的硬质成 分的金属粘结剂。熔化形成后,产生的强传动力取决 于不同粒径,硬质成分相的比例和成分;和在传递接 触中,烧结碳化物间再分配熔化。熔化的再分配,由 物体硬质相成分的粒径,粒径分布,相对比例和成分 确定。

1244

1244

0

0

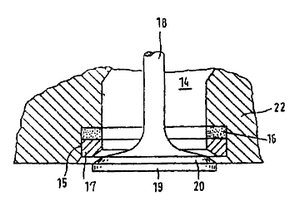

提供了一种用于通过将整形假体的多孔金属层(22)电阻焊接至整型假体的在下面的金属基体(20)上而制造整形假体(10)的设备(100)和方法。电阻焊接工艺包括引导电流经过多孔层和基体,所述电流作为热量散发以引起材料的、尤其是沿着多孔层与基体之间分界面的软化和/或热熔。软化的和/或热熔的的材料在多孔层与基体之间的接触点处经受冶金结合以将多孔层牢固地固定到基体上。

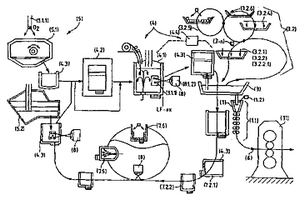

在直到炼钢作业出钢(5)前地控制连铸结晶器(1) 浇注液面的钢温的方法中,其中它涉及具有一个确定最终温度 的工艺段(4.1)如钢包炉的整个二次冶金设备(4)区域,控制浇注液面上的钢水温度TML=T°li+X℃(X=5-15℃)并在以下考虑的基础上保持这样的钢水温度,即在结晶器(1)的浇注液面和一个中间包(3)之间的温度跃变(9)与用于一预定连铸规格的浇注速度(6)有关,在时间段如“钢包满”、“钢包空”以及钢包状态如钢包衬壁、钢包年龄和在中间包(3)和最后的钢包炉温度(LF-ex)之间的钢水温度跃变方面,掌握钢包历程(7)。

1000

1000

0

0

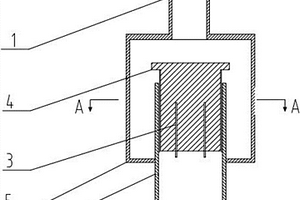

根据本技术的冶金组件和系统可以包括耐火容器,该耐火容器包括侧部和基部。基部可以限定居中位于在基部内的多个孔。侧部和基部可以至少部分地限定耐火容器的内部容积。组件可以包括盖,所述盖与耐火容器可移除地联接并且构造成与耐火容器形成密封。盖可以限定贯穿盖的多个孔。组件还可以包括靠近耐火容器的基部的集电器。集电器可以包括设置在居中位于基部内的多个孔内的导电延伸部。

787

787

0

0

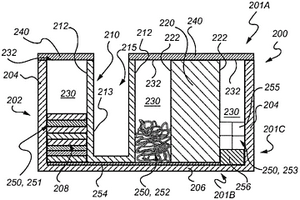

本发明构思涉及一种用于制造金属基框架的方法,该方法包括以下步骤:提供第一元件(202),该第一元件包括包围内部体积的第一元件内部包封壁(204);提供具有第二元件外壁(212)、第二元件内壁(213)的第二元件(210)以及具有第三元件外壁(222)、第三元件内壁的第三元件(220),其中该第二元件内壁(213)和该第三元件内壁各自包围自由空间(215);将该第二元件(210)和该第三元件(220)布置在该内部体积(208)中,使得在该第一元件内部包封壁(204)与该第二元件外壁(212)和该第三元件外壁(222)之间以预定模式形成具有进入开口(232)的中间空间(230);将多个锻制材料件(250)布置在该中间空间(230)中;提供封闭构件(240),该封闭构件被布置成使得该封闭构件至少覆盖该中间空间(230)的进入开口(232),由此该第一元件(202)、该第二元件(210)、该第三元件(220)、该多个锻制材料件(250)和该封闭构件(240)形成组装式框架布置(200);从该中间空间除去气体;使该组装式框架布置在预定压力和预定温度下在预定时间内进行热压过程,使得至少该多个锻制材料件以冶金方式彼此结合,以形成该金属基框架。

1012

1012

0

0

本发明涉及有色冶金,特别是铝的电解生产,更具体而言,涉及用于铝生产的还原槽的阴极组件的结构。本发明提供了一种铝还原槽的阴极组件的内衬,其包括由不少于两个子层组成的隔热层和耐火层,其中,隔热层和耐火层的孔隙率从上子层到底子层增加,耐火层与隔热层的厚度比不小于1/3。此外,本发明提供了一种为还原槽的阴极组件设置内衬的方法及具有所要求保护的阴极组件内衬的还原槽。本发明的目的在于降低上隔热层中的氰化物含量,并为隔热层中的材料再利用提供条件,减少废物,改善铝生产设施的环境状况。

1117

1117

0

0

本发明公开了一种多用途、精确调节与控制液相旋流流速的轴向进料型旋流器,它由进料管、旋流管、旋流切向狭缝、流速调节阀和外夹套组成。进料管安装在外加套的上密封盖中心,并与外加套和旋流管构成的空腔链接;旋流管上段设有内螺纹与流速调节阀的外螺纹相匹配,中段或液相进料处设有旋流切向狭缝,下段延伸到外夹套外部;流速调节阀为一圆柱体,它的前段直径与旋流管内径相同或相匹配,后段设有外螺纹。本发明核心技术是,通过旋转流速调节阀,调节其上、下位置,方便、精确调液相旋流速和液相在旋流管内的停留时间,适应不同体系旋流流速、混合程度和反应时间要求,本发明可用于化工、冶金、材料、废水处理、医药等行业。

727

727

0

0

本发明涉及铝冶金,具体地涉及通过熔盐还原提取铝的方法,即,通过最小功率控制铝电解还原槽的方法。这种方法在于:测量电解还原槽中的电阻性电压降,将测量值与电解还原槽中的设定电压降值进行比较并且通过相关阳极位移来消除失配。所述阳极位移减少加热功率与设定值之间的失配直到电解还原槽中释放最小功率。通过电解还原槽电压的电化学分量的自发增长来确定最小功率的释放,使用相关阳极位移来维持这种失配,而电解还原槽的热状态没有任何变化。本发明使得能够减少电力消耗、提高当前金属产率并且降低电解还原槽维护的劳动强度。

中冶有色为您提供最新的其他有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!