全部

1138

1138

0

0

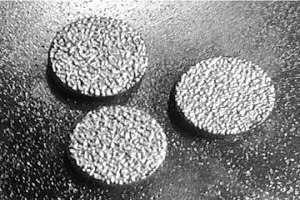

本发明公开了一种含油滑动轴承,含有润滑油的多孔性合金制品。所述含油滑动轴承利用烧结体的多孔性,在孔隙内含有浸润滑油,自行供油。所述含油滑动轴承当轴旋转时,润滑油渗出于含油轴承的摩擦表面,当轴停止转动时,润滑油又回流到含油轴承的内部。本发明含油滑动轴承是以金属粉末为主要原料,用粉末冶金法制作的烧结体,其本来就是多孔质的,而且具有在制造过程中可以自由调节孔隙的数量、大小、形状及分布等技术上的优点。可得到得到广泛应用,如在交通机械、农业机械、纺织机械、家电行业、办公设备等,成为机械工业中成为不可缺少的基础零部件。

本发明涉及一种固结预置碳纳米管共混金属纳米粉末的激光熔覆涂层方法,属于材料表面工程领域。该方法按照下述步骤进行:采用切削加工、电火花加工或喷砂等方法对零部件表面进行预处理;在去离子水中超声分散碳纳米管,再与一种或一种以上金属纳米粉末超声共混;将共混的纳米粉末水溶液恒温搅拌蒸发,至粘糊状后加热烘干制成共混粉体;采用机械压制将共混粉体固结预置在零部件表面,氮气或氩气等保护气氛下进行激光扫描加热,实现零部件表面与固结预置层的冶金结合,获得激光熔覆涂层。其优点是:碳纳米管与金属纳米粉末互混均匀;自粘接的共混粉体增强与零部件基体的粘接;熔覆涂层缺陷显著降低。

825

825

0

0

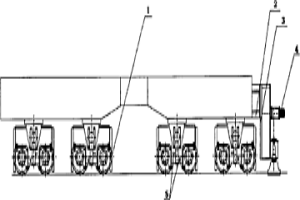

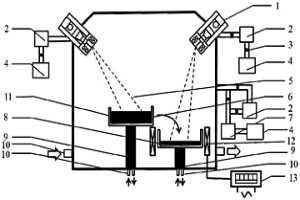

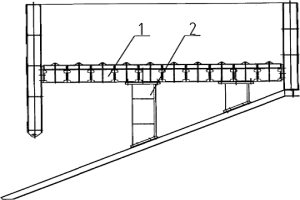

吊钩桥式起重机自控型大车行走机构由车轮、电动机、万向联轴器、齿轮联轴器、减速器、轮式制动器、平衡架、水平轮底座、缓冲器、传感器构成。大车的行走由驱动系统和传感器控制,当大车行走的距离差超过了规定值时,行走机构电源自动关闭,从而达到保护设备的目的。该机构运行平稳,大车行走自动控制,避免了桥架歪斜,减小了车轮磨损,是一种应用于冶金领域吊运的优良设备。

847

847

0

0

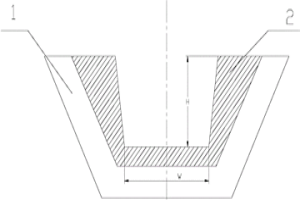

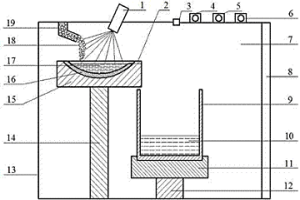

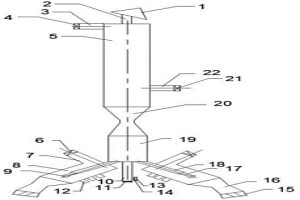

本发明公开了一种电子束过热熔炼去除多晶硅中金属杂质的方法和装置,属于冶金领域。所述装置包括水冷熔炼坩埚,所述水冷铜坩埚采用倾斜式侧壁设计,所述水冷铜坩埚内侧壁与水冷铜坩埚底夹角为105~120°,所述水冷铜坩埚内设有石墨衬套,所述石墨衬套外表面与水冷铜坩埚内表面贴合,紧配合设计,石墨衬套的底部与水冷铜坩埚底部水平,所述石墨衬套内表面侧壁与石墨衬套底夹角为95~100°。在本发明装置中进行过热熔炼去除金属杂质,可减少后续定向凝固以及铸锭的次数,减少提纯工艺,降低生产成本;多晶硅提纯电子束过热熔炼可降低后期定向凝固次数1次以上;多晶硅提纯电子束过热熔炼可降低多晶硅中金属杂质30%以上。

1103

1103

0

0

本发明公开了一种沉淀硬化马氏体不锈钢表面合金化的处理方法,利用强流脉冲电子束辐照熔化预先涂覆于沉淀硬化马氏体不锈钢表面的碳、铝混合粉末,实现钢材表层的碳、铝元素过饱和固溶,并引入压应力状态,合金层与基体间形成良好冶金结合,可有效提高沉淀硬化马氏体不锈钢的表面耐磨损、耐腐蚀和疲劳力学性能。本发明的表面合金化处理方法在真空环境中进行,合金元素利用率高,合金化层成分洁净,同时不会造成环境污染问题。本发明的实施过程具有操作简单、低投资、低能耗和自动化控制程度高等优点。

1068

1068

0

0

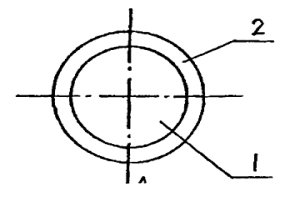

本发明涉及一种细线、微细线多金属复合线材及其制备方法,该复合线材由芯体(1)和包覆层(2)组成,所述芯体(1)为铝镁合金线材,所述包覆层(2)纯度为99.6%以上的铜带,所述芯体(1)和包覆层(2)的界面通过冶金结合,其特征在于:所述包覆层(2)截面厚度为0.000975~0.1014MM,且所述包覆层(2)的重量占复合线材总重量的35.4~39.3%,同时还公开了一种增加了淬火处理的制造方法,采用本发明的技术方案,在减轻复合线材重量的同时,又保证了其抗拉强度、导电性能、综合机械性能均较为理想。

1019

1019

0

0

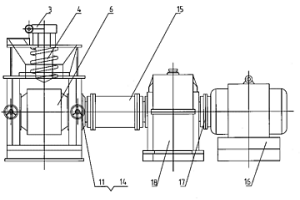

本发明涉及高压球团成型机,包括电机、方向联轴器、弹性联轴节、高强减速机、前压球轧辊、后压球轧辊、密闭式压球室、轴承体、两轧辊的轴间间隙调整机构、液压站、蜗轮蜗杆减速机,在两个轧辊上各设有若干半凹模坑,两个轧辊上凹模是对称的,其特征在于还包括强制喂料机构和安全装置,所述的喂料机构位于料斗上方,包括喂料螺杆,送料时,强制喂料机构、料斗及两个轧辊形成密闭式压球室;所述的安全装置内含安全片。球团成型工艺包括充填矿粉和预压、挤压矿粉以及球团的脱落三个步骤。本发明实现了球团生产的安全、高效、可调,所生产的球团具有更高的致密度、强度和硬度,获得了更好的质量保证。是用于冶金工业中生产金属化球团专用的成型机械。

1044

1044

0

0

本发明属于用物理冶金技术提纯多晶硅的技术领域。一种高纯硅衬底下电子束熔炼提纯多晶硅的方法,第一步备料及预处理;第二步形成高纯硅衬底:然后开启电子束束流为200-500mA完全熔化高纯硅料,缓慢降低束流为零,即在水冷坩埚中形成高纯多晶硅锭,调节电子束束流为150-300mA熔化高纯多晶硅锭,2-5min后形成一层高纯硅衬底;第三步熔炼提纯:高磷硅料连续缓慢落入熔池中,加大束流至300-700mA,高磷硅料熔化后形成高磷硅液,杂质磷得到去除后从导流口流入坩埚之中,得到低磷硅液,凝固后得到低磷的多晶硅锭。本发明方法提纯效果好,工艺简单,节约能源,降低污染,适合批量生产,设备结构简单,构思独特,操作简单,成本低,可实现连续熔炼。

本发明提供一种电磁搅拌耦合电子束层凝浇铸技术制备高均质镍基高温合金的方法。本发明方法,包括如下步骤:S1、原材料的预处理;S2、电子束精炼;S3、合金层凝浇铸,得到精炼后的718合金。本发明耦合了电子束层凝浇铸技术和电磁搅拌技术,实现了镍基高温合金的高均质制备,电子束精炼技术与电磁搅拌技术相结合,缩短了镍基高温合金铸锭的生产周期,进一步提高了铸锭的纯净度及冶金质量,合金的制备得率由传统的60%提高至85%以上。

1056

1056

0

0

本发明提供了一种整体式电极,包括基体材料和其内部的梯度式分级多孔构造,所述基体材料为镍、铁、钛、钴、铝、钼、铜及其磷化物、硫化物、金属间化合物中的任意一种或几种,基体材料可为单相或多相;结合粉末冶金法和空间造孔法,制备出同时具备高流体透过性和高比表面积的整体式电极。与传统的整体式金属电极相比,本发明的整体式电极具有微观孔隙构造上的明显优势,并且微观孔道构造高度可控,进而表现出了更优异的电催化活性。具体体现为相同基体下,析氧和析氢的过电位明显大幅降低,并且大电流条件下的电流密度得到明显提高。

881

881

0

0

本发明去除热带钢表面氧化铁皮的方法,涉及钢铁冶金技术领域,尤其涉及采用激光去除高温带钢表面氧化铁皮的方法。本发明去除热带钢表面氧化铁皮的方法是通过激光除磷设备去除高温薄带钢表面氧化铁皮;高温带钢在进入热轧机前通过激光发射器发射的光束后,热带钢表面的氧化铁皮吸收了激光的能量,温度急剧升高后汽化、或者瞬间受热后膨胀剥离热带钢基体表面。本发明的技术方案解决了现有技术中的激光除锈无法在高温环境下实现,高压水鳞箱除锈导致钢板表面温度下降,惰性气体除锈方式的箱体设计复杂、空间受限、惰性气体消耗过大等问题。

792

792

0

0

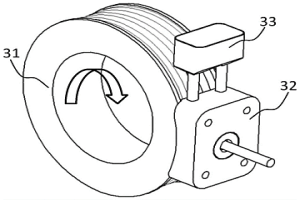

本发明提供一种以金属粉末为原材料的阶梯式连续挤压装置,包括:挤压轮、模腔和料斗;通过挤压轮圆周面上的环形沟槽与模腔的弧面以及挡料块装配形成多条相互平行的圆弧形通道,通道之间通过挤压轮和模腔弧面之间的间隙连通,通道长度不相等所有通道中只有一个通道有径向出口,金属粉末通过距离径向出口最远端的无径向出口的通道加入,金属粉末在挤压轮的环形沟槽与模腔的模腔弧面之间通道内挤压摩擦,摩擦力产生的高温和高压作用下,金属粉末之间形成冶金结合,并被迫由模腔与挤压轮弧面之间的间隙挤出进入下一个通道,如此攀越几个通道之后,由模腔的径向出口挤出。

1058

1058

0

0

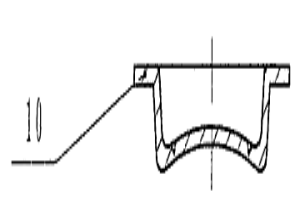

一种一次性气瓶用爆破片制造方法属于安全装备技术领域,涉及到流体压力的安全泄压装置,特别适用于一次性气瓶用爆破片的制造方法。本发明是将平坯片压制成形,在成形后的爆破片坯片上利用带有非闭合环形刀刃的刀具压制环形减弱槽,非闭合环槽的两端自然形成钝化角止裂结构,槽两端与爆破片中心连线的夹角介于30°~60°之间,压槽刀具两刃面间的夹角为15°~90°。本发明能满足一次性气瓶用爆破片的各项性能要求,具有效率高,成本低,质量稳定等优点,可广泛应用于化工、石油化工、石油炼制、化学、电力、冶金、运输等行业中流体压力系统的安全泄压装置的各种爆破片的制造,特别适合于批量生产。

894

894

0

0

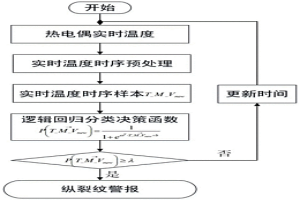

一种采用逻辑回归分类预测连铸坯纵裂纹的方法,属于钢铁冶金连铸检测技术领域。该方法对纵裂纹和正常工况下的温度数据进行时序处理得到温度时序样本库;利用逻辑回归分类算法对温度时序样本库进行训练和测试,得到逻辑回归分类的对应的最佳分类决策函数;利用上述决策函数对在线测量的实时温度数据进行预测,判定其是否属于纵裂纹。本发明从时间和空间的双重角度提取、融合原始温度数据的温度及其变化率特征,利用逻辑回归分类模型对温度时序样本库进行训练和测试,最终得到最佳的逻辑回归分类决策函数对在线实时温度进行预测,具有实时性强、检测效率高的优点,可大大提高现场操作人员的纵裂纹识别效率和准确性。

1228

1228

0

0

本发明公开了一种电子束熔炼高纯化制备Fe‑W中间合金的方法,具有如下步骤:对水冷铜熔炼坩埚中的原料进行电子束熔炼,得到熔融合金;将此时水冷铜熔炼坩埚中部分熔融合金倒入水冷铜凝固坩埚中,待此时倒入水冷铜凝固坩埚中的熔融合金的量能够满足其凝固后的厚度要求时,减小束流功率使水冷铜熔炼坩埚中的熔融合金凝固,并保持红热状态,以不流动为准,同时,水冷铜凝固坩埚中的熔融合金快速凝固;加大束流功率,使水冷铜熔炼坩埚中的红热状态的合金完全熔化;重复上述步骤直至水冷铜熔炼坩埚中熔融合金耗尽,得到位于水冷铜凝固坩埚中的Fe‑W中间合金。本发明可大幅度提高Fe‑W中间合金铸锭的冶金质量,同时降低了合金中杂质元素C、P的含量。

862

862

0

0

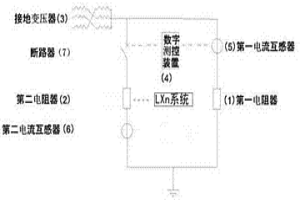

本发明的中性点可变电阻接地系统克服了中性点不接地、经消弧线圈接地、经低电阻接地和经高电阻接地方式的缺点,保留了中性点不接地、经消弧线圈接地、经低电阻接地和经高电阻接地方式的优点,实现了以往任何一套接地装置均不能完全实现的功能,可应用于电力系统和石油、化工、冶金、电气化铁路、矿山、军工、机场、港口、广播电视等所有企业供电系统,及风力、火力、水力及光伏发电联网系统。应用方式,接入变电站各配电电压级中性点或接入人为制造中性点。

939

939

0

0

本发明公开了一种节能降耗废钢预热喷枪,涉及钢铁冶金技术领域,包括枪体,所述枪体一侧固定连接有与之相通的燃气进气管路,枪体底端固定连接有燃气加速器a,所述燃气加速器a底端连接有燃气分配器,所述燃气分配器底端分别连接有燃气喷吹机构a和燃气喷吹机构b,所述燃气喷吹机构b与混合气体喷吹机构固定连接;强化预热效果,覆盖范围大,预热均匀,保证了燃气的燃烧率和利用率,预热速度快,节约燃气,节能降耗效果明显。

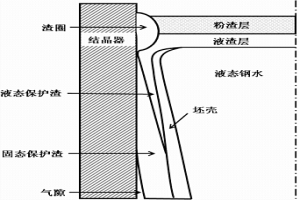

一种连铸结晶器保护渣液态、固态渣膜与气隙厚度非均匀分布的计算方法,属于钢铁冶金连铸技术领域。基于连铸生产中实时测量的结晶器铜板热电偶温度,建立结晶器传热/铸坯凝固反问题数值模型,利用实测温度反算结晶器与铸坯温度场,获得与实测温度相符的结晶器传热和铸坯凝固进程。在此基础上,结合保护渣物性参数判断结晶器与铸坯间缝隙内渣膜和气隙的存在状态,并利用反算出的铜板热面温度、铸坯表面温度以及铸坯与结晶器间的热流,计算出保护渣液渣膜、固渣膜与气隙的厚度分布。其优点是:针对实测温度的反算模型能够如实反映结晶器内的传热和凝固状况,可获得保护渣和气隙厚度非均匀分布的真实特征,为工艺优化和铸坯质量控制提供可靠依据。

1215

1215

0

0

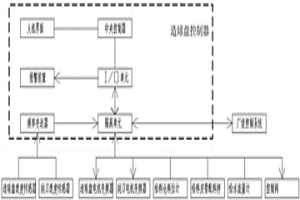

一种造球盘控制系统及方法,属于冶金工业自动化技术领域;包括:造球盘控制器、给料仓料位计、给料皮带配料秤、给水流量计、控制阀、造球盘速度传感器和刮刀速度传感器;各传感器分别采集给料仓料位L、造球盘给料量W、供水管加水量F、控制阀开度V、造球盘转速S和刮刀转速S1数据并发送给上位机和造球盘控制器将,上位机对L与给料皮带速度进行联锁;造球盘控制器对F与W连锁;操作人员可根据成球质量及显示值调节S、S1及F;本发明将造球盘操作集中于现场,更直观高效的改善生球质量,提高生产效率;可实现一人操作多台造球盘造球;将易受电磁干扰的频率信号转换为标准电流信号传至上位机,保障了信号的真实准确。

922

922

0

0

本发明提供一种臭氧高频放电单元保护用限流熔断器,该熔断器包括两端设置有铜帽的壳体,所述壳体内设置有连通两个铜帽的熔体单元,所述壳体内填充有石英砂;所述熔体单元包括熔体,所述熔体上设置有熔点低于熔体的金属或合金。本发明熔断器结构简单、合理、紧凑,采取冶金效应结合多断口的设计提高了开断能力,采取石英砂填充以及熔体两端连接拉伸状态弹簧增强了熔断器的灭弧能力,实现了大电流故障下断口处切断电路,短路故障下熔体直接切断电路的限流保护功能。该熔断器开断能力强,灭弧效果好,将其设置在臭氧发生器放电单元一侧,可以有效地规避因过流,短路等故障损坏臭氧发生器的风险。

1093

1093

0

0

本发明涉及一种细线、微细线多金属复合线材及其制备方法,该细线、微细线多金属复合线材由芯体和包覆层组成,芯体为碳钢线材,包覆层为不锈钢线材,芯体和包覆层的界面通过冶金结合,其中包覆层截面厚度为0.0031~0.1014MM,且包覆层的重量占复合线材总重量的23.5~30.6%,同时还公开了一种增加了淬火处理的制备方法,采用本发明的技术方案,在减轻复合线材重量的同时,又保证了其抗拉强度、导电性能、综合机械性能均较为理想。

1010

1010

0

0

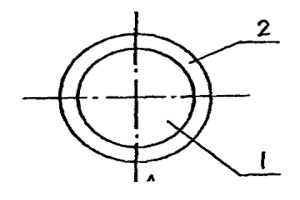

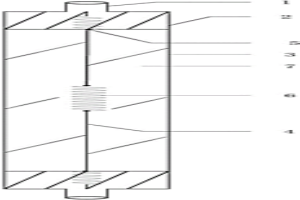

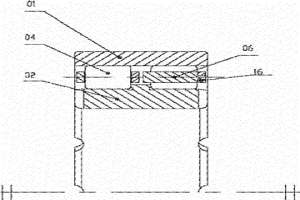

本发明公开了一种主要用于冶金、轧机设备的无挡边双列滚子轴承,包括外圈(01)、圆柱滚子(04)、保持架以及内圈(02);内圈(02)的外圆柱面设置有环状凸台,凸台两端面分别贴靠两侧圆柱滚子(04)的端面,从而限定两列滚子的轴向位置。每一保持架包括环状的保持架座(06)和保持架盖(16);保持架座(06)成梳状,梳齿间形成圆周上均布的兜孔,梳齿端开口,用于装卸圆柱滚子;装入圆柱滚子后,保持架盖(16)扣接于保持架座(06)的开口端,从而圆柱滚子容纳于兜孔中。本发明的无挡边双列滚子轴承具有结构简单、易于制造、刚性强、不易变形、使用寿命长的特点。

1015

1015

0

0

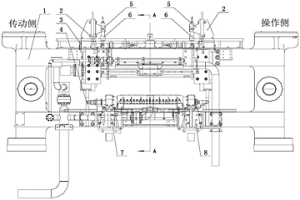

本发明立辊前除磷机,涉及冶金行业技术领域,尤其涉及用于带钢热连扎机组立辊轧机的立辊前除磷机。本发明的安装连接机构为两套,对称固定装于立辊机架两端的传动侧和操作侧上;升降机构为一套,装于两套安装连接机构上;上除鳞机构装于升降机构上,对板坯上表面进行喷淋除磷;下除鳞机构通过安装架装于机前工作辊道架上,对板坯下表面进行喷淋除磷;除磷水拦截收集机构装于安装连接机构的后部,并位于上除鳞机构的斜上方,用于拦截和收集除磷水。本发明的技术方案解决了现有技术中的热带钢从粗轧除鳞机到立辊轧机前,带钢表面新产生的氧化铁皮经立辊轧机后粗轧机轧制后,使得产品表面形成凹点,造成产品质量问题。

800

800

0

0

一种防止溶液中检测电极失效的装置,属于机电一体化技术领域。该装置包括检测电极套、导流槽、X轴振动器、Y轴振动器和中央变频驱动控制器。检测电极套用来放置检测电极同时确保检测电极在溶液中正常工作。中央变频控制器具有独立双通道变频控制驱动能力,单独或同时输出控制,具有连接或断开检测电极电气连接的功能。X轴振动器和Y轴振动器相互正交;X轴振动器在中央变频控制器的控制下提供X方向的振动,Y轴振动器在中央变频控制器的控制下提供Y方向的振动。导流槽用于保证溶液的自然流动性。该装置能有效避免在溶液中的检测电极由于溶质结晶或杂质附着而失去应有的测量功能,可广泛地应用于冶金化工、生物制剂、制药水产等行业领域。

979

979

0

0

本发明公开了一种定点熄焦车及其中间壁装置,属于冶金设备技术领域。所述中间壁装置包括横梁(1)、支撑座(2);其中:所述支撑座(2)安装在熄焦车的车体内;所述横梁(1)安装在支撑座(2)上;所述横梁(1)分别与前端壁和后端壁进行连接。本发明与现有技术相比,在结构上的改进使熄焦车的寿命提升,缩短落焦点与熄焦车底板的距离,使焦炭落焦的冲击力不直接冲击在底板上;取消三角架所固定前端壁,用抬高的横梁代替固定;使前端部与后端部之间连接固定,而且抬高的横梁避开了浸泡在红焦中。

1015

1015

0

0

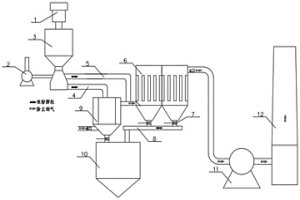

本发明焦化除尘用焦油处理系统,涉及冶金焦化环保技术领域,具体而言,尤其涉及一种焦化除尘用的焦油处理系统。本发明上料仓的顶部和底部分别与分级磨和上料风机相连接;焦油分离器上料管的一端与上料仓的下部出口相连接,另一端与焦油分离器的顶部相连接;焦油分离器的烟气出口管连接除尘器的入口端;焦油分离器的底端出口与集中灰仓相连接;除尘器入口上料管的一端与上料仓的下部出口相连接,另一端与除尘器的入口端向连接;除尘器的底端通过粉尘输送机与集中灰仓的顶部相连接;除尘器的下部与粉尘输送机的连接处设置有插板阀;除尘器的顶部通过管路依次与除尘风机和烟囱相连接。

1121

1121

0

0

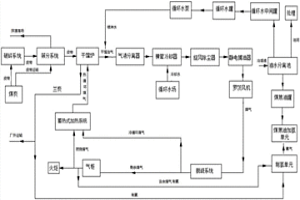

本发明公开了一种用循环煤气干馏低阶煤的工艺技术,包括原料处理、干馏、油回收、脱硫、加热循环煤气、制氢和煤焦油加氢处理过程。该工艺干馏过程无燃烧、无空气进入,以自产煤气作为干馏炉内的气体热载体循环使用。干馏所得的煤气体积小热值高,可供整个工艺中的燃烧、循环煤气使用,富余煤气可提取氢气用于煤焦油加氢;干馏产物煤焦油经加氢处理可用于生产汽油、柴油等高价值产品;兰炭固定碳含量高、抗碎性强,可进一步热解制氢,或外销用于电石和冶金工业的生产。该工艺充分利用煤炭资源,降低生产成本,可在低阶煤的中低温干馏工业应用中发挥优势作用,具有处理量大、油收率高、温度易于控制、煤气热值高等优点。

1172

1172

0

0

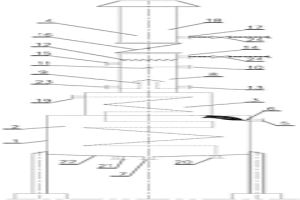

本发明涉及冶金焦化技术领域的一种加热设备,特别是涉及一种脱硫除尘一体化圆筒加热炉,包括炉体、烟囱和切断阀。通过改进加热炉的炉体及烟囱结构,采用炉体内喷钙一次脱硫+烟囱内湿式二次脱硫和除尘技术,可保证烟气经处理后排放指标满足环保规范要求,具有集加热及脱硫与除尘功能于一体,设备结构简单,易于操作,方便检修的特点。

中冶有色为您提供最新的辽宁大连有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!