全部

1152

1152

0

0

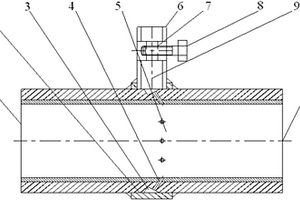

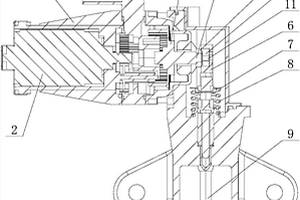

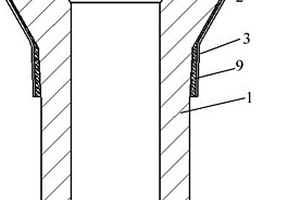

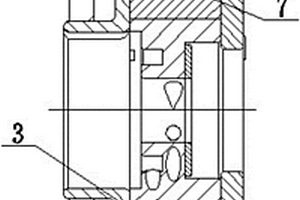

本发明公开了一种气力输送管道可调补气器,包括补气主管、进气管(9),补气主管为冶金复合双层金属管,其内层的硬度大于外层;可调补气器设有补气调节装置,补气调节装置的结构为:在进气管(9)上设有补气调节座(7)和气量调节螺栓(8);气量调节螺栓(8)通过螺纹连接结构安装在补气调节座(7)上。采用上述技术方案,结构简单;安装、施工、使用方便;耐磨性能、耐冲击性能优良;寿命长、实际使用故障率低;由于设置了补充气量调节装置,避免了补充气的浪费,具有节能、环保的功能,从而满足了安全、高效、稳定的远距离输送烧结机除尘灰和铸造砂等高硬度材料的需要,将逐步取代现有技术方式制作的气力输送补气器。

827

827

0

0

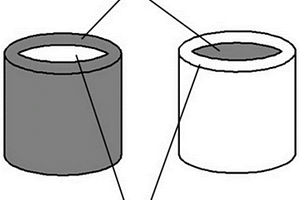

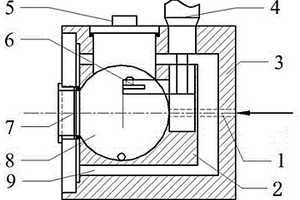

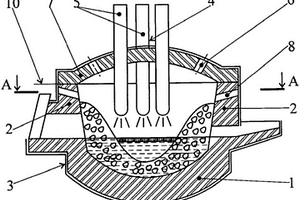

本发明公开了一种羟基磷灰石活化钛合金表层生物复合材料及其制备方法,属于生物医用材料制备领域。其特征在于,该表层复合材料以钛合金为基体,羟基磷灰石+钛为生物活性层。工艺步骤如下:将钛合金基体粉末与生物活性层粉末分别进行械合金化与球磨混粉后烘干,将烘干后的基体混合粉末、生物活性层混合粉末分别装入石墨模具下层与上层(如图),然后置于放电等离子烧结炉中烧结,冷却至室温即得表层生物复合材料。烧结过程中轴向压力30~40MPa,烧结温度1100℃~1250℃,保温10~15min。本发明制备的表层复合材料中复合层与基体为化学冶金结合,界面结合强度高,可解决生物陶瓷涂层容易脱落等问题;其制备过程洁净、工艺简单、成本低廉,易于实现工业化生产。

1126

1126

0

0

一种综合利用含铬铝泥回收铬和铝的工艺方法,涉及从工业铬铝废泥中回收铬酸钠和氧化铝的新方法。本发明以铬铝废泥为原料,经打浆水洗、电渗析等工艺分离得到铬酸钠溶液用于生产重铬酸钠产品;脱铬处理后的铝泥,经NaOH溶液溶解、多次连续碳分法得到高纯度冶金级氧化铝产品。本发明不仅能回收含铬铝泥中的六价铬,提取出铝泥中的有价金属铝,生产出合格的氧化铝产品,同时能有效保护环境。

701

701

0

0

本发明公开了一种汽车同步器齿毂热处理工艺,包括以下步骤:1)、在进入网带炉前将齿毂平摆在输送网带上;2)、通过变频器控制网带传动速率在8-10HZ,控制网带炉中氨气流量在3-5L/min,甲醇流量在2.0-3.5L/min,空气平衡气流量在30-60L/Min,控制网带炉加热温度为880℃;3)、对齿毂进行淬火,控制网带炉淬火温度为820℃,选择32#机油作为淬火介质,并控制油温在110-125℃,网带和淬火油槽的高度差≤300mm,淬火过程中不搅拌机油。本发明汽车同步器齿毂热处理工艺,通过合理的设置网带传动速度、加热温度、安全流量、甲醇流量,以及合理的选择淬火机油、淬火温度,使得采用粉末冶金工艺制造的齿毂能满足设计要求,产品合格率高,能很大的节约产品制造成本。

742

742

0

0

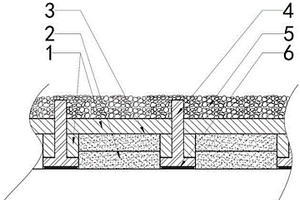

本发明公布一种预敷式磁性衬板,特别涉及一种重工业行业使用的磁性衬板,包括磁体组、磁体组保护体、粘接剂、预敷层保护体、预敷层、缓冲体。磁体保护体通过粘接剂与其内部的磁体组相固定连接,磁体组外表面吸附在被保护设备表面上,在纵、横(或者轴向、径向)的某一个方向上,相邻两个磁体组按N极、S极交替排列;预敷层保护体通过凸起与磁体保护体配合固定;预敷层紧密吸附在磁性衬板工作面,结合预敷层保护体的稳固作用,形成坚实的耐磨保护层,使磁性衬板免受冲击与磨损。本发明可应用于矿山、冶金、港口、电力、建材等领域。

1320

1320

0

0

本发明公开了一种单向阀阀体铸造方法,包括有以下步骤:浇注阀体,控制阀体中化学成分重量百分比;浇注到模具内的熔液在真空条件下,以一定速率冷却至室温;预备热处理:将清理好的铸件、在温度不低于180℃装入热处理炉加热一段时间升温至650-750℃保持此温度2-5小时;再加热至8-12小时升温至980-1100℃保持此温度一段时间,然后关闭烧嘴使铸件在炉内随炉子降温冷却至一定温度出炉;本发明粉末冶金材料及制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

1185

1185

0

0

本发明公开了一种行星式电动EGR阀,其包括阀体,所述阀体内设置有电机,所述电机的输出端连接有变速箱,所述变速箱另一端伸出有输出轴,所述阀体下端的阀口处设置有阀芯和固定所述阀芯的中心杆,其中,所述中心杆的上端连接有带动其往复直线运动的滑块,所述滑块内设置有轴承,所述输出轴连接在偏心轮的孔内,所述轴承通过轴承轴连接在所述偏心轮的另一孔内。本发明的有益效果为:所述行星式电动EGR阀的电机动力通过变速箱后由输出轴输出,带动滑块和中心杆做往复直线运动,结构简单,动力传递平顺,可靠性高,响应速度快;行星式齿轮采用塑料材料,滑块和偏心轮材料采用不锈钢基粉末冶金制得,轻化零件质量,减少噪音,降低成本。

1042

1042

0

0

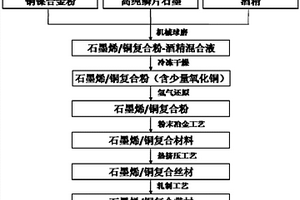

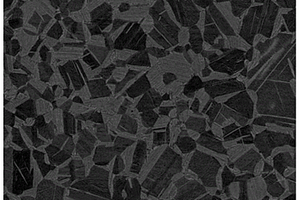

本发明提供一种石墨烯/铜复合材料及其制备方法,将铜镍合金粉与鳞片石墨共同机械球磨,机械球磨加入酒精作为湿磨介质,可避免铜粉氧化。借助机械力从石墨中剥离出石墨烯,同时,微细铜镍粉的存在,一方面促进了石墨剥离过程的进行,另一方面通过球磨作用,球状铜镍合金粉变为片状粉,初步得到石墨烯/铜复合粉,再通过粉末冶金、热挤压、轧制技术得到石墨烯/铜的复合块材、复合丝材及复合带材。本发明复合材料石墨烯分散均匀,且基体与增强体界面结合良好,石墨烯/铜复合材料具有优异的物理性能。本发明工艺简单,过程易控,易实现规模化生产应用。

800

800

0

0

本发明涉及从一种汽车尾气催化剂和处理渣中铂钯铑的富集测定方法。本发明富集测定铂钯铑的方法依次包括下列分析步骤:(1)样品的富集:(2)氧化分离:(3)溶解:(4)测定:本发明针对于从汽车尾气催化剂物料为各种汽车产品使用过程中形成的催化剂或石化催化剂冶金提纯后物料,其铂、钯、铑的质量含量范围为1~2000g/t是适用于难处理高熔点物料的一种分离富集的测定方法。

本发明公开了一种固态钛材固液复合及挤压组合制备双金属复合材料的方法;所述方法包括固液复合铸造制备双金属挤压坯料的步骤、挤压制备双金属复合材料的步骤。本发明特征在于利用表面锌层保护后固液连接的工艺手段,解决了传统焊接方法连接钛和其它材料时容易出现的气孔、接头组织粗大、变形、成分偏析等一系列的问题,克服了钛材在高温下表面易形成氧化膜阻碍钛和其它材料之间冶金结合形成的难题,然后通过挤压方法成型,破碎固液复合过程中界面上形成的中间化合物,提高了双金属复合材料以及基体材料的力学性能和物理性能。本发明无需气体保护、复合技术简单、工艺条件宽泛易操作、工艺设备要求简单、界面结合强度高、导电和导热性能好。

796

796

0

0

本发明涉及一种微生物驯化器,驯化器外壳上端装有不锈钢法兰a密封,下端通过法兰b和法兰c装有不锈钢封头,且不锈钢封头下端通过不锈钢支脚支撑;法兰a上装有减速电机,减速电机的主轴连接有搅拌轴,且搅拌轴位于驯化器外壳内;搅拌轴上装有塑料搅拌杆;驯化器外壳内部设有微孔膜组件,且微孔膜组件的上端连有两组生物酸出口管,每组生物酸出口管从法兰a穿出并密封固定在法兰a上,且其中一组生物酸出口管上端装有水泵,另一组生物酸出口管上端装有阀门;不锈钢封头上装有曝气装置,且曝气装置的驱动部位于不锈钢封头外侧,曝气装置的曝气部位于不锈钢封头内侧。本发明用于湿法冶金淋浸,微生物放置在驯化器中,使之成对数式生长。

1110

1110

0

0

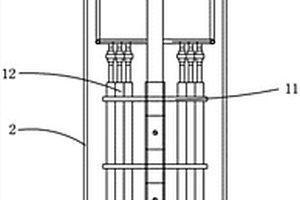

本发明涉及钢铁冶金技术领域,尤其涉及一种连铸中间包防增氮长水口。该连铸中间包防增氮长水口包括长水口本体、透气带、外钢壳、氩气接入端及中空陶瓷管,外钢壳套设于长水口本体的外侧,透气带设置于长水口装置上,氩气接入端设置于外钢壳上,中空陶瓷管的一端穿设于外钢壳与氩气接入端连通,另一端设置于透气带内。本发明通过设有透气带和中空陶瓷管,提高了长水口本体的密封性能,氩气接入端直接与中空陶瓷管连接,使得吹入的氩气直接进入透气带,并在长水口本体的碗部内壁形成环状均匀等宽的气幕,确保在浇钢过程中有效隔绝了空气,防止了钢水增氮,提高了钢水的纯净度,进而保证了连铸坯的高质量。

1179

1179

0

0

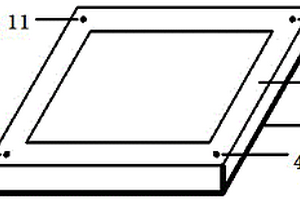

本发明公开了一种溅射靶材用大单重宽幅钼板带的轧制方法,包括1)取粉末冶金烧结钼板坯,加热至1485~1495℃,以48~52m/min的轧制速度进行二火次六道次热轧得钼板A;2)取钼板A,以38~42m/min的轧制速度进行三道次冷轧,退火得钼板B;3)取钼板B加热至845~855℃,以90~100m/min的轧制速度进行轧制,后进行平整,即得。本发明的轧制方法,所得钼板带成品规格较大,纯度高,密度大,晶粒间隙小,致密度均匀,平均晶粒尺寸小,各向异性小晶粒均匀,表面平直度高,具有优异的表面质量和使用性能,满足了大型化和高精细化LCD面板制造用溅射钼靶材对规格和使用性能的要求,适合推广应用。

865

865

0

0

本发明涉及一种微波煅烧铀化学浓缩物的方法和装置,属于微波冶金技术领域。该方法将铀化学浓缩物通入高温余热烟气对冷铀化学浓缩物预热,然后进行三段煅烧。该装置由微波发生装置、螺旋搅拌装置、微波控制装置、测温装置和烟气循环净化系统组成。该方法实现了工业连续化生产的同时充分利用高温余热烟气,实现自身循环处理,对铀化学浓缩物直接快速加热,减少物料热量的损失,提高能源利用率,提高产品的均匀性同时避免了有害杂质及气体的外排,实现清洁生产,该装置设备自动化程度高,可控性强。

980

980

0

0

本发明提供一种离心复合后半固态轧制制备层叠复合金属材料的方法,在旋转铸型内先浇入一层固态下易塑性变形的金属液,间隔后再浇入一层固态下难变形的金属液,再间隔后浇入一层固态下易塑性变形的金属液,如此间隔浇注,得到环形层状金属复合坯料;将其沿着回转中心切开,然后加热到中间层固态下难变形金属的液相线区或固液相线区,同时保证外两侧的固态下易塑性变形金属处于固态塑性变形温度区间;进行轧制,形成层叠复合金属材料。由于先在离心复合工艺下达到冶金结合,不需要进行材料表面的处理,且不需后续热处理来增强界面结合强度,为金属基层状复合材料的制备提供了一种操作简单、所需能耗小、界面结合强度高的制备方法。

809

809

0

0

本发明属于冶金技术领域,特别涉及一种阀体用AISI410SS马氏体不锈钢及其制备工艺。本发明通过合理设计化学成分,C=0.10~0.15%,Si=0.20~0.50%,Mn=0.30~0.60%,Cr=11.0~13.5%,Mo=0~0.6%,Ni=0.30~0.60%,?S≤0.020%,P≤0.020%,Cu≤0.20%,V≤0.050%,Nb=0.010~0.080%,H≤0.00016%,O≤0.0035%,余为Fe和杂质元素,总杂质元素含量≤1.0%。冶炼时选用优质废钢、生铁、海绵铁作为炉料,采用电弧炉EBT初炼+LF精炼+VD真空脱气+模铸钢锭+热送钢锭,通过油压机镦粗、拔长、精锻机成型的油、精联锻锻造工艺,锻件经整体调质后,强度满足要求(Rm≥655MPa、Rp0.2≥517MPa、A≥18%、Z≥35%),-29℃冲击功平均可达50J,-46℃冲击功平均可达38J,满足API6A标准低温韧性AKv的要求,降低产品废品率,提高劳动效率。

757

757

0

0

本发明涉及矫直滚筒装置,用于钢筋的矫直,属于冶金、建筑机械设备。本发明包括:矫直滚筒、转毂支撑,矫直滚筒上设有背帽安装孔,所述矫直滚筒内设有行进路线为蛇形曲线的钢筋调直结构。本发明矫直滚筒安装在矫直机基座上,通过皮带输入动力,带动矫直滚筒旋转,钢筋从矫直滚筒左侧入口进入,在牵引力的作用下钢筋在矫直滚筒内经蛇形布置的三个调直块孔模曲线前进,从右侧出口牵出,钢筋被反复逼直、抽拉实现矫直,在此过程中由于抽拉作用,可以实现对钢筋除锈,并实现钢筋的调质和强化。本发明矫直滚筒工作时,盘卷状钢筋经开卷后在矫直滚筒内快速移动,可以实现连续生产,生产效率高,矫直效果好。

831

831

0

0

本发明涉及冶金领域,特别是涉及一种出铁沟半拆式作业方法。本发明提供一种出铁沟半拆式作业方法,包括如下步骤:(1)主沟解体;(2)主沟浇筑;(3)修补挡渣堰;(4)主沟修补;(5)主沟烘烤。本发明发明人通过对提供一种出铁沟半拆式作业方法,有效降低了耐材的使用,在降低了高炉出铁沟的主沟系统修补成本的同时,依然保证了主沟沟体的稳定性,从而大大降低了整体出铁成本,具有良好的产业化应用前景。

998

998

0

0

本发明提供了渣类材料快速熔融形成温度均匀液膜的方法及装置,该方法采用铂铑热电偶测温同时作为加热元件,将有效成分为渣类材料的试样加热并熔融形成温度均匀、面积为0.5×1mm2左右液膜,使在线连续探测高温熔融态的高炉渣、炼钢精炼渣、保护渣等冶金渣类材料的微观结构信息成为可能。同时本发明还提供了快速熔融形成温度均匀液态渣膜的装置,可以通过测微器调整热电偶的位置,使渣样液膜处于球形空腔中心,在热电偶加热、球形空腔内表面的反射及壳体夹层的隔热保温协同作用下,使处于球形空腔球心处熔融态液膜温度均匀,检测射线从入射窗导入,从出射窗投射出去,即可实现对熔融态液膜的扫描探测。

869

869

0

0

本发明公开了一种预置金锡盖板,包括:可伐合金盖板、以及焊框,所述可伐合金盖板由里至外依次包括:可伐合金片状板材、镀镍层以及镀金层;所述焊框是Au80Sn20共晶合金钎料制成的与可伐合金盖板的尺寸大小相适应框;所述可伐合金盖板与所述焊框通过熔化位于焊框四角接触的对应点实现冶金结合。本发明还公开了该金锡盖板的制造方法。本发明的预置金锡盖板及其制造方法,可实现了镀镍金可伐合金盖板与Au80Sn20预成型合金焊片的牢固结合,一方面解决了两者的对位问题,另一方面两者牢固结合,使得传统生产工艺得到改善,提高了生产效率,保证了气密性,提高产品的合格率。

702

702

0

0

一种TiAl基合金板材超塑性成形方法,属于钛铝基合金塑性加工技术领域。其制备方法为:取粉末冶金法制备的TiAl基合金,热轧为板材后,通过热处理方法调整TiAl基合金组织为γ相与α2相的细小双态组织后与超塑性成形模具组装后整体加热至900~980℃,保温20~30分钟后,进行等温等速率成形。本发明超塑性成形过程工艺简单,无需对现有设备进行任何改造,解决了钛铝基合金板材超塑性成形制备零部件的技术难题,可为合金板材的工业化应用提供路径。本发明工艺简单,对设备要求低,适于工业化生产。

981

981

0

0

本发明涉及用铁基非晶合金棒对金属水轮机转轮表面强化处理方法,有效解决水轮机转轮叶片的表面的硬度、耐磨性、耐腐蚀性和耐冲击性等性能,延长金属水轮机转轮的使用寿命的问题,方法是,制备铁基非晶合金棒,对水轮机转轮叶片的表面用酒精清洗除去油污、砂纸除去氧化物,用DL-4000D型电火花沉积堆焊机,把铁基非晶合金棒作为阳极,氩气保护下,与作为阴阳的被沉积的金属水轮机转轮之间产生火花放电,将铁基非晶合金棒熔融到水轮机转轮叶片表面,制备出电火花沉积铁基非晶合金涂层;本发明方法简单,水轮机转轮叶片硬度高,高致密性,耐磨性好,使用寿命长,在水轮机转轮叶片上用电火花沉积设备进行表面铁基非晶合金冶金硬化的商业价值大。

902

902

0

0

一种炼镁用白云石预制球团的制备方法,属于冶金技术领域,该方法包括如下步骤:将白云石、还原剂、萤石破碎磨细,按质量比,白云石:还原剂:萤石=100:(12~14):(2~3)取料,混合,加入粘结剂,使用圆盘造球机制成直径5~25mm的球团,以喷淋或浸渍或二者相结合的方法在制成的球团表面再次覆盖粘结剂,进行风干,覆盖粘结剂与风干操作反复进行1~5次后,将风干后球团在惰性气体保护下煅烧,煅烧后制得炼镁用白云石预制球团,用于还原炼镁。本发明能够同时大幅度提高球团煅烧前和煅烧后的强度,为还原过程提供优质的球团。

1020

1020

0

0

本发明涉及冶金生产领域,并且具体地涉及用于生产钢的方法和用于实施所述方法的电弧炉的设计。所述方法涉及将装料加载到熔炉的工作空间中,所述装料由废金属和团聚氧化碳材料组成,输入电能、燃料、渗碳剂、助熔剂和气态氧,使用电弧加热和熔化所述装料,与金属浴的脱碳,和从所述熔炉中释放金属和熔渣。在熔化之前,将所述氧化碳材料的一部分与金属装料的第一部分同时加载到所述熔炉的中心区域中,并且在熔化过程期间以每电弧炉的变压器的1兆伏安功率0.5‑10kg/min的比加载速度将剩余的氧化碳材料引入熔化的装料中,并且氧化碳材料片的尺寸被选择为在5毫米与80毫米之间。熔炉壳体的壁设置有至少三个孔洞,所述孔洞沿所述壁的周边隔开,用于将氧化碳材料加载到所述熔炉的所述中心区域中,所述孔洞被提供在所述熔炉壳体的上标记的水平以下0.2‑1.0米处。本发明使得可能降低熔化金属装料时的比电力消耗,增加来自氧化碳材料的铁输出,并且还增加所述材料在装料的总质量中的相对量。

1174

1174

0

0

本发明提供一种皮带式凸轮相位器,包括皮带轮(1)、后盖板(2)、转子(3)和外壳结构,所述后盖板(2)与外壳结构之间以密封连接方式形成工作腔,所述转子(3)安装在工作腔中,所述皮带轮(1)位于后盖板(2)外侧,且与后盖板(2)连接固定。所述工作腔可以是壳体(7)与后盖板(2)密封连接形成,也可以是壳体(7)分别与前盖板(6)、后盖板(2)密封连接形成。由于本发明中的皮带轮实际上并不参与皮带式凸轮相位器的工作腔的密封,因此,排除了皮带轮发生粉末冶金外部泄露的可能性,有效地防止了由皮带轮所导致的皮带式凸轮相位器总成发生泄漏,保证了皮带式凸轮相位器总成的响应速度、控制精度及控制稳定性。

1041

1041

0

0

本发明公开了一种耐磨衬套材料及制备方法,耐磨衬套材料的制备包括以下工艺步骤:原材料粉末与助剂配混、压制成形、烧结、后续加工处理等,耐磨衬套材料主要由二氧化硅、二氧化锰、二硫化钼、氧化铈、氧化钴、碳化硅、ZNS‑730、铬、锡、铜、磷、石墨粉、锆、镍、铁以及不可避免的杂质成分组成,通过改进成分配比、优化粉末冶金工艺参数,利用稀土元素和强化元素产生固溶强化以及弥散强化效应,本发明生产的衬套材料与现有产品相比,具有更强的耐磨性和强度,磨擦系数小,广泛用于工业生产中各种轮轴、连杆、气泵等。

938

938

0

0

本发明涉及医疗器械技术领域,具体公开了一种用于尿道、输尿管的可降解修复支架及其制备方法。一种用于尿道、输尿管的可降解修复支架,其特征在于,所述支架由生物可降解的多孔镁制备,外观形状为管状的组织工程支架。该多孔镁支架的平均孔径大小为10-500μm,孔隙率为5%-70%,具有良好的力学性能,满足人体尿道及输尿管修复的临床需求。所包含的多孔结构便于尿道及输尿管细胞组织的粘附与修复生长,生物相容性良好。本发明还公开了该尿道、输尿管可降解修复支架可以通过机械加工法、网络编织法、激光烧蚀法、粉末冶金法等进行制备。所制备的尿道、输尿管可降解修复支架综合了金属支架和可降解高分子支架的优点,且制备工艺简便,具有广泛的应用前景。

1179

1179

0

0

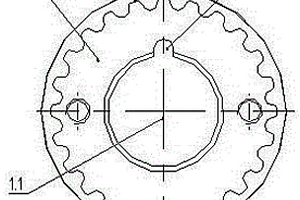

本发明公开了一种纯电动汽车发动机曲轴正时带轮,是以粉末冶金为主体的圆柱状齿轮体;齿轮体的中心设有中心孔,中心孔内设有键槽,齿轮体的圆周外壁上设有沿着中心孔中心轴线方向的齿;齿轮体端部设有法兰边;法兰边与齿连成一体,高出齿;进一步改进在于:法兰边与齿的齿顶采用斜边连接;键槽槽底为圆弧形;齿表面设有耐磨复合层;本发明还公开了三种该纯电动汽车发动机曲轴正时带轮制造方法。本发明齿结构强度高,应力小,使用寿命长。

1156

1156

0

0

本发明提供一种耐候钢表面锈层稳定化处理剂,其组成质量百分比为:转化剂18.9%~26.6%,络合剂1.3%~3.9%,氯离子抑制剂0.2%~2.2%,辅剂3.9%~7.9%,促进剂0.7%~1.4%,余量为溶剂水。所述转化剂为磷酸;络合剂为丹宁酸和乳酸;氯离子抑制剂为钼酸钠;辅剂为苯甲酸钠和氧化锌与磷酸二氢锌两种含锌化合物中的一种或两种;促进剂为硝酸钠。本发明处理剂采用通用的涂料制备工艺方法即可制得,配方及处理工艺简单,制备及施工成本低;处理剂可采用喷涂或刷涂方式涂覆,常温条件下可快速干燥成膜,适合在冶金企业及施工现场实施,处理层可提高耐候钢基体的耐蚀性,减少耐候钢表面锈液流挂现象。

1199

1199

0

0

本发明涉及一种轧制油组合物及制备方法,属于冶金轧机用油品领域,具体涉及一种用于冷轧低合金钢板的轧制油组合物及制备方法,其中,该用于低合金钢板轧机的轧制油组合物包括如下重量份数的组分:三羟甲基丙烷椰油酸酯300份;椰子油300份;油酸二乙醇酰胺20份;椰子油酸二乙醇酰胺40份;硫化猪油100份;防锈剂(T746)30份;抗氧化剂(T501)5份;机油(150SN)5份,该轧制油组合物应用于轧机上,能满足高温下对轧钢润滑的要求保证轧钢过程的稳定性,而且在免清洗条件下能保证退火清净性,轧机清净性及防锈性。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!