全部

884

884

0

0

本发明公开了一种粉末冶金制冷压缩机阀片,其特征在于,由下列重量份的原料制成:铁粉87-89、Mg4.5-5.8、石墨粉3.2-3.4、硫化锰粉1.6-1.8、硬脂酸锌粉3.1-3.4、In1.2-1.3、Bi3.15-3.45、La0.4-0.6、Tm0.1-0.2、助剂2-3;本发明原料中增加石墨,增加了阀片的耐磨性与润滑性,制造的阀片组织致密,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良。本发明制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

1083

1083

0

0

本发明公开了一种粉末冶金合金复合材料,其特征在于,由下列重量份的原料制成:石墨1.1-1.2、铬15.1-15.8、镍3.1-3.4、铜1.1-1.3、锰5.1-5.6、铌0.5-0.8、铁粉88-91、Ti2.5-2.7、Be0.2-0.4、In0.5-0.75、Th0.3-0.5、助剂2-3;本发明添加助剂,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,使产品的疲劳寿命有所提高;本发明承压力强,制造的合金复合材料组织致密,微观结构良好,结构刚度、硬度、抗拉强度性能优良。而且由于采用了模压,使设备简化,降低了生产成本,可用于制造机械、汽车、化工等行业零件。

954

954

0

0

本发明公开了一种粉末冶金耐磨合金,其特征在于,由下列重量份的原料制成:石墨1-2、铬8.5-9.25、镍13.5-14.25、硅4.5-5.2、硼1.1-1.25、锰3.4-3.6、铁粉81-82.5、Ti2.15-2.55、Ge1.8-2.2、Th0.4-0.7、Y0.3-0.5、助剂2-3;本发明采用特殊的原料配比,原料中增加石墨,增加了合金的耐磨性与润滑性,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良,不易出现断裂等现象,使用寿命长,适用范围广。

1218

1218

0

0

本发明公开了一种粉末冶金链轮,其特征在于,由下列重量份的原料制成:铜粉0.4-0.6、镍粉11.3-11.6、石墨粉1.3-1.6、Mg3.1-3.4、Mn2.6-2.9、铁粉88-91、Zr0.3-0.6、Mo1.1-1.4、助剂2-3;本发明添加助剂,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,使产品的疲劳寿命有所提高;本发明比重小、耐磨性好、耐蚀、整体性好的优点。而且成本低,生产工艺简单,用于实现工业化生产。

754

754

0

0

本发明公开了一种粉末冶金回转支承,其特征在于,由下列重量份的原料制成:石墨0.8-1.2、硅1.6-1.8、锰1.1-1.3、铬2.6-2.8、铝11.7-12.1、钼1.5-1.7、硼化铬0.2-0.3、ZrO20.4-0.5、SiO20.3-0.5、微晶蜡3.2-3.4、碳化钨0.2-0.3、TiC0.2-0.4、铁粉92-94、助剂1-2;本发明的优点是采用特殊的原料配比,使生产出的回转支承性能指标高,光泽度好,稳定性好,结构韧性、刚度、硬度、耐疲劳性能、抗拉强度性能优良,不易出现断裂等现象,使用寿命长,适用范围广。

1184

1184

0

0

本发明公开了一种粉末冶金滚动轴承,其特征在于,由下列重量份的原料制成:石墨0.6-0.8、铜1.2-1.3、硅2.1-2.3、锰5.7-5.9、铬10.2-10.7、钼0.2-0.3、钛1.2-1.3、二硼化钛0.2-0.3、硼化铌0.2-0.3、V2O50.3-0.4、硬酯酸锌2-3、废钢粉89-91、助剂1-2;本发明原料中增加石墨,增加了轴承的耐磨性与润滑性,制造的轴承组织致密,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良,而且耐磨耐腐蚀,噪音低。

1028

1028

0

0

本发明公开了一种粉末冶金液压泵侧板,其特征在于,由下列重量份的原料制成:铜粉2-3、硫粉0.1-0.2、铁粉80-82、锡粉5-6、钴5-6、铬14-15、钽2-3、铝5-6、钛1-2、钼3-4、助剂2-3;本发明采用粉末冶金技术制造出的液压泵侧板与冲裁的侧板相比,由于采用复合材质可进一步提高侧板的减摩性能,并可节省30%的铜材,大大降低了生产成本,而且生产出的液压泵侧板性能指标高,光泽度好,稳定性好,不易出现断裂等现象,使用寿命长,适用范围广。

872

872

0

0

本发明公开了一种粉末冶金铁基合金,其特征在于,由下列重量份的原料制成:铁粉82-83、铬11.2-11.6、钼2.2-2.3、镍3.0-3.3、硅1.2-1.6、锰4.4-4.7、Cu1.2-1.5、Mg3.1-3.3、Zn1.3-1.5、Be0.35-0.55、助剂2-3;本发明铁基合金硬度大、耐磨性能优异,焊接性能能更好,稳定性好,不易开裂,而且成本低,制作工艺简单,使用寿命长,使用范围广。

960

960

0

0

本发明公开了一种炼铋冶金炉料的生产工艺,包括步骤:(1)原料准备:将铋精矿粉、氧化铋渣、还原剂和粘接剂按60:30:4-25:2-5的重量比混合,所述还原剂选自焦粉或无烟煤粉中的一种或两种;(2)压球:将原料充分混合,加水湿润,将混匀的原料在对辊压球机上进行压球,制成球团,球团尺寸控制在10-15mm;(3)球团的高温还原:将球团与燃料混合,在带式烧结机上进行球团的高温还原得到烧结产物,燃料添加量为球团质量的10-25%;(4)冷却和筛分:将烧结产物进行冷却,筛分。本发明的炼铋冶金炉料的生产工艺,生产的炉料金属化率达到50-70%,工艺简单,成本低。

826

826

0

0

本发明公开了一种粉末冶金无钴铁基合金,其特征在于,由下列重量份的原料制成:铬5.2-5.6、镍4.1-4.4、锰6.2-6.6、硅2.5-2.7、石墨0.7-1.1、钼2.2-2.5、钨7.2-7.6、铁粉73-76、Zr0.7-1.1、Hf0.4-0.8、助剂2-3;本发明组织致密性、强韧性、高温硬度、耐磨性、耐热腐蚀和热疲劳等性能都优异,而且不含钴,降低了生产成本、节约了资源,适合于核阀密封面使用。

1030

1030

0

0

一种耐磨阀门用铁基粉末冶金材料,由下列重量份的原料制成:锰粉0.8-1.2、钼粉1.8-2.2、铜粉0.6-1、硼铁1-1.7、钛铁2-3、稀土硅铁合金2-5、TiC13-18、NbC3-4、Cr3C6-9、含氮锰铁8-12、硅烷偶联剂kh-550?0.4-0.5、1%碳酸钠溶液适量、水适量、次亚磷酸钠3-4、聚乙二醇0.4-0.6、2Mol/L硫酸铜溶液40-45、润湿助剂2-3、铁粉66-69;本发明阀门材料组织均匀,强度和韧性好;通过添加TiC、NbC、Cr3C、稀土硅铁合金、含氮锰铁,增加了阀门的耐热性、耐磨性。

770

770

0

0

本发明公开了一种冶金炉的集烟罩,包括固定烟罩和活动门,固定烟罩围设在炉体的顶部和侧周且在炉体的炉口的工作区域所在侧设置成敞口区域,活动门设置在该敞口区域处,活动门沿导轨移动并关闭该敞口区域或显露该敞口区域,固定烟罩和活动门围成的集烟区域与排烟通路连通。活动门沿导轨移动关闭该敞口区域,冶金炉工作时产生的烟气处于固定烟罩与活动门围成的区域内并由排烟通路排出,当冶金炉排出物料时,活动门沿导轨移动显露该敞口区域,冶金包放置于敞口区域的地面上接料,接料后活动门关闭该敞口区域,大幅减少烟气的逸散,改善厂房内的加工环境。

730

730

0

0

本发明公开了一种粉末冶金汽车转向助力泵定子,其特征在于,由下列重量份的原料制成:钼6.3-6.6、镍3.1-3.4、铜0.5-0.8、石墨1.1-1.4、硬酸酸锌2.3-2.6、铁粉92-94、Y1.2-1.5、Tm0.5-0.8、助剂2-3;本发明添加助剂,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,使产品的疲劳寿命有所提高;添加石墨增加了产品的耐磨性与润滑性,而且产品微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良。

1221

1221

0

0

一种弥散颗粒增强铁基粉末冶金阀门,由下列重量份的原料制成:纳米碳0.8-1、纳米氧化锆14-16、纳米钼粉5-8、TiH5-8、ZrH4-7、Mo15-18、石蜡0.3-0.5、煤焦油0.4-0.5、锡1-1.5、锗0.3-0.6、铽0.2-0.5、镝0.3-0.5、硅烷偶联剂kh-550?0.3-0.4、1%碳酸钠溶液适量、水适量、次亚磷酸钠3-3.5、聚乙二醇0.4-0.6、2Mol/L硫酸铜溶液40-50、润湿助剂2-3、铁粉70-74;本发明阀门材料使用了纳米氧化锆、纳米碳、纳米钼粉,在合金中形成了弥散分布,使得合金的耐磨性能、硬度、抗弯强度比普通铁基粉末冶金材料提高1-1.5倍。

898

898

0

0

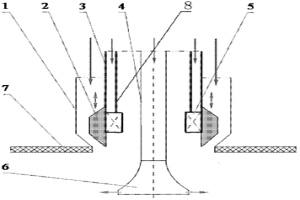

本发明公开了一种双旋流预混型冶金喷嘴,它解决的是冶金喷嘴物料与气体混合不充分的问题,它包括进料管中心圆筒,进料管外依次套装有直径增大的分隔管和风腔管,进料管的前端设有旋流混合器,旋流混合器为两个同心环之间设有周向布置的若干个导流片,风腔管进入炉腔端内壁呈锥形,使流出的气体冲向从进料管进入的物料。本发明的喷嘴使物料与气体二次混合,因此混合充分,避免了“生料堆”和炉结的产生,增强了炉况稳定性,降低了炉况检修损失;提高了反应热效率,反应塔上部温度得到提高;旋流式喷射器底盘磨损小、无“漏水”故障。

889

889

0

0

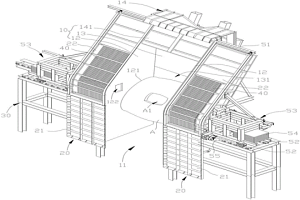

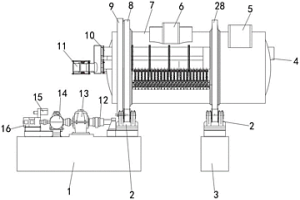

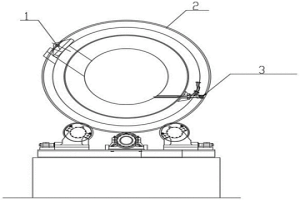

本实用新型公开一种用于金属再生专用回转式冶金炉,包括第一基座、第二基座和炉体,所述第二基座固定安装在第一基座的一侧,所述炉体活动安装在第二基座和第一基座的上部,所述第二基座和第一基座的上端外表面位于炉体的下方均活动安装有托轮组件,所述炉体的侧边外表面中部位置设有进料口,且炉体的侧边外表面靠近进料口的一侧固定安装有滑动端滚圈,炉体的侧边外表面靠近进料口的另一侧固定安装有固定端滚圈,所述炉体的一端靠近固定端滚圈的一侧固定安装有大齿圈;使得该冶金炉具有回转辅助结构,令其出料和添料操作更加便捷,其将传统的转炉和阳极炉合并为一个冶金炉进行冶炼,令该冶金炉具备了转炉和阳极炉的功能。

823

823

0

0

本发明公开了一种用于金属再生专用回转式冶金炉吹炼作业工艺,将冶金原料、辅料通过进料口加入炉体内,盖上加料口的盖板进行密封,再经过燃烧口加热后熔化,炉体旋转后使进风口埋入到熔融物料内,通过进风口鼓入含有混氧气体,使熔融态物料产生氧化还原反应进行吹炼作业,本发明涉及金属再生技术领域。该一种用于金属再生专用回转式冶金炉吹炼作业工艺,炉罩的罩体由膜式壁构成,因此炉罩的重量轻,因此在冶金时内壁无法承受较高的重量,并且加料不便,本发明的炉体载重量大,密封性好,提升了生产质量。

1116

1116

0

0

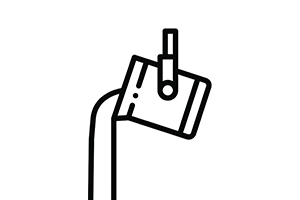

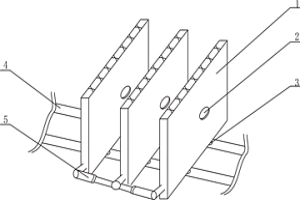

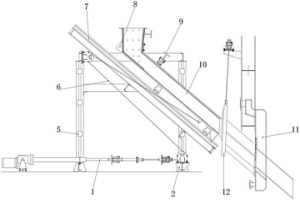

本实用新型涉及冶金转炉加料技术,用于解决冶金转炉加料时烟气排出至外界环境中污染环境、烟尘进入冶金转炉内部影响产品品质的问题,具体为一种用于冶金转炉的活动加料溜槽机构,包括支架,所述支架内部连接有活动溜槽轨道,所述支架内部靠近所述活动溜槽轨道上方连接有固定溜槽;本实用新型通过驱动齿轮与嵌合齿槽之间的相互嵌合带动传动齿轮转动,并通过传动带带动排风扇转动,阻止烟气从固定溜槽和活动溜槽位置处排出至外界环境中,造成环境的污染,通过动滑动框架跟随向下滑动,对固定溜槽内壁上的烟尘进行清理,并将烟尘推动至接尘箱内部进行收集,减少进入冶金转炉内部的烟尘量,防止对冶金转炉内部产品品质造成较大的影响。

803

803

0

0

本发明公开了一种粉末冶金柱塞泵毛坯,其特征在于,由下列重量份的原料制成:铁粉90-92、铜粉2-3、Mg6.3-7.4、Zr4.3-4.5、Mn2.2-3.0、助剂2-3;本发明利用粉末冶金技术制造柱塞泵毛坯,尺寸精准,大幅减少工作量,提高工作效率;而且本发明采用特殊的原料配比,使生产出的柱塞泵毛坯性能指标高,稳定性好,不易出现断裂等现象,使用寿命长,适用范围广。

949

949

0

0

本发明公开了一种钼铁冶金炉料的生产工艺,包括步骤:(1)原料准备:将铁矿粉、钼精矿粉、还原剂和粘接剂按50:30:8-15:5-8的重量比混合,所述还原剂选自焦粉或无烟煤粉中的一种或两种;(2)压球:将原料充分混合,加水湿润,将混匀的原料在对辊压球机上进行压球,制成球团;(3)球团的高温还原:将球团与燃料混合,在带式烧结机上进行球团的高温还原得到烧结产物,所述燃料添加量为球团质量的10-25%;(4)冷却和筛分。本发明的钼铁冶金炉料的生产工艺,生产的钼铁冶金炉料金属化率达到30-50%,工艺简单,成本低。

1185

1185

0

0

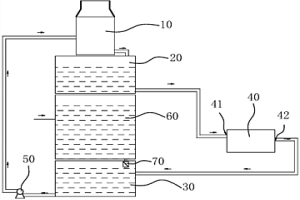

本实用新型公开了一种冶金炉的冷却供水系统,其包括上下布置的冷却塔、冷水池和热水池,所述冷水池的进水口、出水口分别与冷却塔的出水口、冶金炉的冷水进口相连,所述热水池的进水口、出水口分别与冶金炉的热水出口、冷却塔的进水口相连,且热水池的出水口与冷却塔的进水口的连接管路上设置有泵送热水的水泵。将冷却塔、冷水池和热水池上下布置,结构紧凑,且经过冷却塔冷却后产生的冷却水直接在重力作用下流入冷水池中待用,这样与现有技术相比,可以同时取消冷水输送泵和高位水塔的布置,从而降低供水系统的布置成本,同时有效提高了冷却供水系统的使用安全性。

1103

1103

0

0

本发明公开了一种粉末冶金新型法兰,其特征在于,由下列重量份的原料制成:铜0.4-0.7、镍6.4-6.6、钼1.4-1.6、石墨1.4-1.6、铁粉84-86、硬酯酸锌2-3、Nb3.4-3.6、Ti1.3-1.4、Si4.2-4.8、B0.3-0.5、助剂2-3;本发明添加助剂,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,使产品的疲劳寿命有所提高;本发明根据需要的不同,对材料的组成进行调整,生产的法兰其抗拉强度、气密性高组织结构均匀,广泛适应于各环境。

943

943

0

0

本发明公开了一种粉末冶金新型汽车变速器换挡机构支座,其特征在于,由下列重量份的原料制成:铁粉92-93、石墨1.2-1.4、铜0.5-0.8、镍5.2-5.6、钛11.2-12.3、Sr3.2-3.4、Hf0.15-0.25、La0.4-0.6、Ce0.2-0.5、助剂2-3;本发明添加助剂,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,使产品的疲劳寿命有所提高;铁基粉末冶金中加入后钛,能与Fe形成单相固溶体,从而强化基体,提高基体的耐磨性和耐蚀性;本发明工艺简单,生产效率高,综合成本低。

1937

1937

0

0

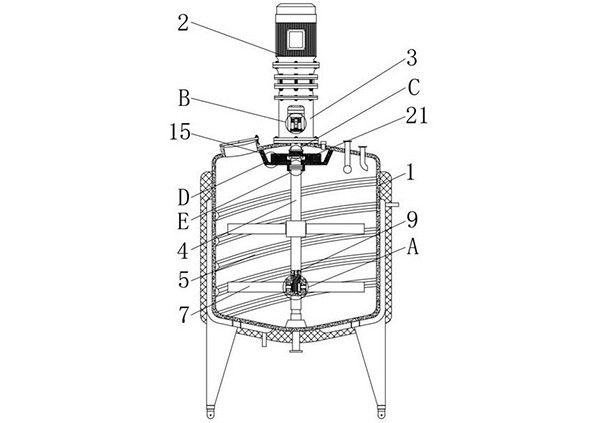

金属冶炼用的电气智能搅拌器,包括罐体(1)和电机(2)。

1967

1967

0

0

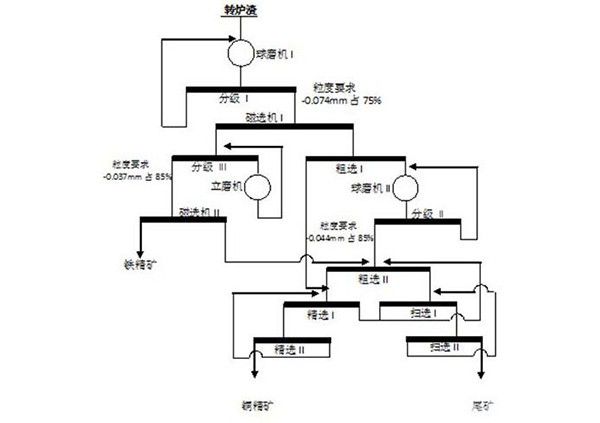

从铜转炉渣中综合回收铜矿物和铁矿物的方法,其特征在于,包括如下步骤 :I级磨矿分级:将包括组分及质量百分含量为Cu 3.1-6.2%,Fe 42.1-50.9%,SiO218.5-22.5%,Al2O3 0.60-0.72%,CaO 0.08-0.18%,MgO 0.1-0.25%,Zn 2.5-4.18%,S0.1-0.46%的铜转炉渣破碎至-2mm,送入由球磨机I和分级I工序组成的I级磨矿分级系统进行磨矿,使得铜转炉渣细度要求为-0.074mm占75%;

中冶有色为您提供最新的安徽铜陵有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!