全部

972

972

0

0

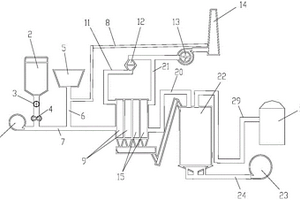

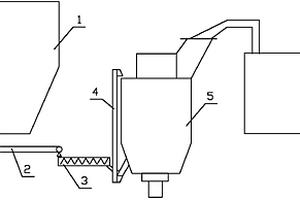

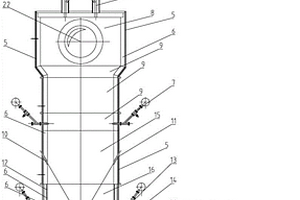

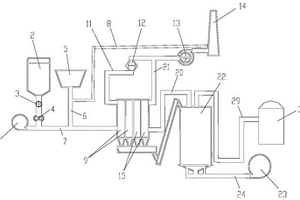

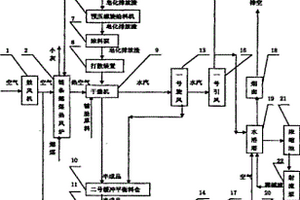

本实用新型涉及一种流态化均化脱硫灰的焦炉烟气脱硫脱硝系统,包括脱硫剂储存及输出单元、高速风机、热脱硫灰除尘单元、SCR脱硝反应器、热脱硫灰输送单元、气力均化仓、罗茨风机、除尘单元、强力风机及烟囱;本实用新型在SDS干法脱硫及脱硝系统中增设一个高效流态化搅拌脱硫灰的气力均化仓,通过在线气体流态化均化过程,使脱硫灰的成分得到稳定,均化后的脱硫灰可以作为Na2SO4化工原料,从而实现了工业固废的回收利用,并使SDS干法脱硫的成本降低。

1116

1116

0

0

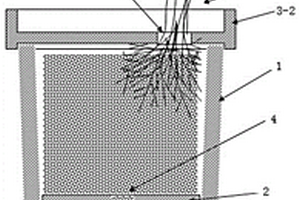

本实用新型属于无土栽培技术领域,尤其是涉及一种水稻无土栽培箱,其特征在于包括圆台形栽培箱体,设置在此圆台形栽培箱体内的水土分离器,设置在圆台形栽培箱体顶部的集水器,圆台形栽培箱体底部设有灌排水连通孔,水土分离器包括设置在上部的环向台板,设置在下部且与环向台板的内环相连接的圆柱筒体,集水器包括带有环形沿的圆形集水槽体,设置在此圆形集水槽体底部的种植孔。本实用新型利用工业固废铁尾矿配置优质、廉价、环保胶凝材料,降低绿色有机大米无土栽培专用箱的制作成本,生产价格低、易管理,同时增加了一种利用铁尾矿的途径和方法。

911

911

0

0

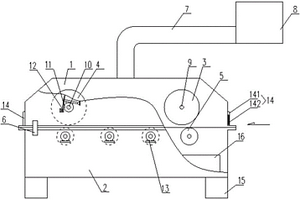

本实用新型属于钢板表面清洁技术领域,尤其涉及一种钢板清扫装置,其特征在于,包括上罩壳、下罩壳、清扫辊一、清扫辊二和若干个托辊,上罩壳和下罩壳连接成一个整体封闭罩壳,上罩壳的顶部与除尘器相连通;上罩壳上设置有清扫轴一和清扫轴二,清扫轴一和清扫轴二的两个轴端分别连接轴承座一;下罩壳上设置有2~6个托辊,罩壳的进板端和出板端分别开口并设有防尘帘。与现有技术相比,本实用新型的有益效果是:1)钢板在移动的过程中完成板面的快速除锈和除尘,满足环保的固废排放要求;2)大幅提高了钢板产品的表面质量,有力保证了生产线的连续稳定运行。3)该装置自动化程度较高,方便于日常钢板连续生产的使用。

786

786

0

0

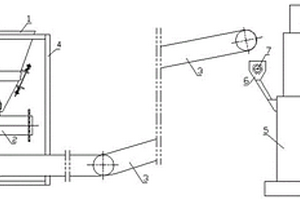

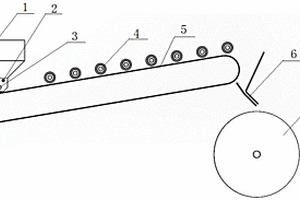

本实用新型涉及一种提高立磨原料连续性、均匀性、稳定性的上料系统,其特征在于,包括漏斗、皮带秤和皮带输送机,其顶部开口,其下部开口于皮带秤的上方,所述皮带秤的卸料侧位于皮带输送机的皮带上方,所述皮带输送机的卸料侧位于立式磨机的入料口处;所述漏斗包括上斗体和下斗体,上斗体的下沿沉入下斗体的上沿中,所述上斗体上设有上耳座,所述下斗体上设有下耳座,所述上耳座和下耳座通过弹性连接装置相连接,所述下斗体的下部开口处垂直设有插板。与现有技术相比,本实用新型的有益效果是:当原料中固废掺杂过多时,可以有效改善立磨上料系统的连续性、均匀性、稳定性,使立磨保持稳定的运转,较高的产量和稳定的生料质量。

928

928

0

0

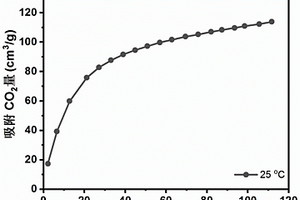

本发明属于煤基固废技术领域。本发明提供了一种粉煤灰基NaP型分子筛及其制备方法和应用。本发明将粉煤灰和酸液混合进行酸洗,得到酸洗粉煤灰;将酸洗粉煤灰、氢氧化钠和水混合后利用微波辐射活化,在高温下充分发生熔融反应,使不易溶解的硅铝矿物质转化为硅铝酸盐;然后在超声的空化作用下加快分子剧烈运动,利用超声波来进行预晶化,缩短诱导成核时间,使混合溶液内部反应充分进行,增加传质速率,加快形成更多可溶的,极微小的硅铝凝胶颗粒,从而得到纯度高、粒径均匀的粉煤灰基NaP型分子筛。本发明提供的制备方法,工艺简单要求低,节约了大量工业级原材料,提高粉煤灰的利用率,促进粉煤灰的高附加值利用,减少粉煤灰对环境的污染。

1062

1062

0

0

本发明提供了一种利用脱硫副产物制备的混凝土,所述混凝土的组成及其质量份为胶凝材料100份,砂子119—258份,石子231—490份,水40—70份,占胶凝材料干基质量0.3%—1.4%的减水剂;所述胶凝材料为脱硫副产物、水泥、矿渣微粉和/或钢渣微粉的混合物,其中,脱硫副产物1—15份,水泥55—98份,矿渣微粉和/或钢渣微粉1—30份;所述减水剂为聚羧酸类、萘基、木质素磺酸盐类、嘧胺类一种或几种混合。本发明提供的利用脱硫副产物替代部分水泥制备的混凝土,可以有效的降低制造成本,为脱硫副产物的资源化利用提供了新途径。同时对冶金工厂排放的其他固废进行综合利用,实现“零排放”的目标。

770

770

0

0

本发明涉及一种高炉外铁水预处理脱硅剂及其制备、使用方法,所述脱硅剂是由混合料内层和混合料外层组成的复合团块,其中混合料内层的组成及其质量百分比为:高炉除尘灰0~40%、炼焦除尘灰0~25%、萤石粉10%~30%,粘结剂0~5%,其余为烧结除尘灰、转炉除尘灰、轧钢铁皮中的一种或多种;所述混合料外层的组成及质量百分比为:铁精矿50%~85%、生石灰10%~45%、粘结剂0.5%~10%;本发明能够解决现有技术中存在的脱硅效率低、耗时长,导致铁水温降严重的问题,同时充分利用钢铁企业自身固废资源,不需增加专用装置或喷吹设备,也不需额外购置专门的脱硅剂材料,从而实现低成本和简便有效的铁水脱硅处理。

1103

1103

0

0

本发明提供一种用冷轧废乳化液分散纳米材料的方法,纳米材料与冷轧废乳化液和其他药剂按照的质量分数进行配制,纳米材料80~120份,冷轧废乳化液400~600份,硫酸钠1~2份,氧化铁粉0.5~1份,乙二醇1~2份。冷轧废乳化液加入氧化铁粉,搅拌速度800~1200转/分钟搅拌2~3分钟后加入纳米材料。纳米材料分成2~7份,按批次加入,每次间隔3~5分钟,然后加入硫酸钠搅拌3~5分钟,最后加入乙二醇,搅拌10~15分钟后,把搅拌速度降到100~150转/分钟,再搅拌5~10分钟后停止搅拌,形成分散均匀稳定的纳米材料浆液,之后应用在冶金固废纳米混凝土中。该方法减少了传统分散药剂的用量,利用了冷轧废乳化液分散均匀、稳定性好的特点,满足纳米材料在混凝土的均匀分散需求。

1023

1023

0

0

本发明涉及固废资源利用技术领域,特别是一种利用高硅铁尾矿制造的微晶玻璃,其特征在于由下述重量份配比的原料制成,铁尾矿30~70份,石英15~40份,碳酸钙5~20份,氧化铝3.5~6.5份,纯碱8.5~9.5份,氧化锌4~5份,碳酸钡3~6份,硼砂1~3份。将微晶玻璃配合料放入窑炉中熔化成玻璃液,将熔化后的玻璃液直接流入水中,水淬成为玻璃颗粒料,将玻璃颗粒料平铺在耐火模具中,在隧道窑、梭式窑或箱式电炉中进行晶化,将晶化后的微晶玻璃进行研磨切割,即可得到微晶玻璃成品。本发明不仅能减少尾矿的堆存量,减轻环境污染、实现资源综合利用,还能够提高产品性能、降低生产成本,因此具有良好的社会效益和经济效益。

976

976

0

0

本发明公开了一种高铁高钙高硅废弃菱镁矿与硼泥综合利用的方法,包括:回转窑煅烧废弃菱镁矿,粉碎轻烧氧化镁粉,草酸,甘油醇溶液浸出铁和钙,得到草酸钙和络合草酸铁;加入硫酸镁和硼泥进行搅拌,制备镁建材制品。本发明使用高铁高钙高硅废弃菱镁矿与硼泥作为原料,经草酸浸出铁和钙杂质,在硫氧镁水泥水化放热条件下,甘油醇与草酸发生接枝聚合,形成的多聚物中羟基与硼发生反应从而固化硼,再经镁质胶凝材料进一步固化,实现固废的二次利用,绿色环保。本发明制备方法简单,使用回转窑制备出的轻烧氧化镁粉晶粒尺寸小,活性高,成本较低,安全无毒,浸出有害杂质低,且用于建材制品,用量大,制备的建材制品白度较高,性能良好。

993

993

0

0

本发明涉及固废利用领域,具体涉及一种含铁尾矿粉与花岗岩石粉的地聚物材料,其特征在于,各配方原料按重量份配比为:铁尾矿粉35~55份、花岗岩石粉15~40份、粉煤灰15~25份、石灰5~15份、碱性激发剂8~20份、外加剂0.5~0.9份和水,水的重量份与其他所有配料的重量份数比为0.35~0.6。与现有的技术相比,本发明的有益效果是:利用铁尾矿粉与花岗岩石粉制备的地聚物材料可以消耗废弃铁尾矿粉与花岗岩石粉,实现铁尾矿和花岗岩石粉的资源化利用,减少环境污染,促进资源的回收利用和可持续发展。

1182

1182

0

0

本发明涉及烧结生产中脱硫灰固废利用技术领域,尤其涉及一种烧结脱硫灰应用于粒化高炉矿渣粉的方法,其特征在于,将脱硫灰在矿渣粉生产过程中从立磨机外循环斗提机经给料秤和螺旋输送器配合上料,脱硫灰在矿渣粉中的掺和比例不大于4%,脱硫灰在矿渣粉中的优选比例为0.1-2.95%,脱硫灰经过与矿渣粉共同入立磨粉磨风选处理进成品库;所述脱硫灰的化学成分(wt%)中:三氧化硫3.05-10.79,氯离子0.74-2.3。与现有技术相比,本发明的有益效果是:使脱硫灰成为矿渣粉中的改性材料,满足矿渣粉的使用性能,在满足矿渣粉国家标准为氯离子含量小于0.06%的情形下,减少脱硫灰对环境的污染,实现废物合理利用。

968

968

0

0

本发明涉及一种危险废物高温熔融玻璃化提取重金属的装置及方法,包括排烟区、二次燃烧区、炉身区、炉腹区、炉缸区、炉前区,所述排烟区、二次燃烧区、炉身区、炉腹区和炉缸区从上至下依次设置,炉前区设置在炉缸区的侧面,从炉缸区到炉前区向下倾斜排料,二次燃烧区设有燃烧器和二次风喷射枪,炉腹区设有燃烧器和富氧喷吹主枪,炉前区从下至上不同高度上设置有残渣出口、熔融金属出口、熔融渣出口。本发明的有益效果是:本发明分离出来的渣体积大幅缩小,大部经高温熔融玻璃化处理过的渣,经过检验符合标准,可以豁免为一般固废,成为建筑材料,达到了无害化。重金属得到回收,达到了资源化。

1042

1042

0

0

本发明涉及一种流态化均化脱硫灰的焦炉烟气脱硫脱硝系统及方法,所述系统包括脱硫剂储存及输出单元、高速风机、热脱硫灰除尘单元、SCR脱硝反应器、热脱硫灰输送单元、气力均化仓、罗茨风机、除尘单元、强力风机及烟囱;本发明在SDS干法脱硫及脱硝系统中增设一个高效流态化搅拌脱硫灰的气力均化仓,通过在线气体流态化均化过程,使脱硫灰的成分得到稳定,均化后的脱硫灰可以作为Na2SO4化工原料,从而实现了工业固废的回收利用,并使SDS干法脱硫的成本降低。

1107

1107

0

0

本发明涉及一种制备冶金焦炭的方法1)原料为配合煤、废旧树脂、干熄焦除尘粉;2)将废旧树脂集中回收,磨粉处理使粒径小于3mm;3)按照1:1‑1:5的质量比例将废旧树脂与干熄焦除尘粉进行充分混合、配型制球,球径为1‑3cm;4)将配合煤中的各煤种分别进行粉碎、混合,配合煤中镜质体的平均最大反射率在1.05%‑1.35%区间范围内的质量比例不低于45%,5)将废旧树脂及干熄焦粉的混合球与配合煤混合后进行焦炉炼焦,混合球配入的质量百分比为1%‑3%。本发明实现钢铁企业含碳固废资源化利用,根据废旧树脂低灰、低硫、高铁的特性,实现其完全资源化利用,同时通过其在配煤炼焦方案中的合理配入达到有效提高焦炭质量指标的效果。

1115

1115

0

0

本发明公开了一种多孔碳材料制备方法,将5%~20%的装煤除尘灰、20%~55%的焦油渣、15%~50%的炼焦用弱黏煤经混料设备混合均匀压制成型,加热升温至240‑300℃停留不少于20min,然后继续加热至750‑800℃开始通入气体,加热终温至900‑1200℃,终温恒温时间不低于1h,经冷却、水洗、干燥,制备出比表面积在1200m2/g以上,总孔容积大于0.7cm3/g,体积密度大于0.40g/cm3,碘吸附值在900‑1200mg/g的多孔碳材料产品。本发明以炼焦装煤除尘灰,焦油渣和弱黏性炼焦煤为原料,制备出高孔隙率多孔碳材料,实现了炼焦工序含碳固废的资源化利用,同时能够制备出性能优异多孔碳材料,该技术方法工艺简单、成本低。

901

901

0

0

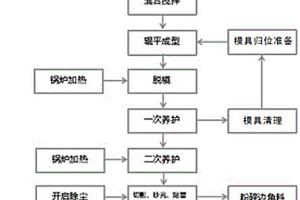

本发明属于建筑材料技术领域,具体涉及了一种可用在北方冬季生产的镁质防火板的制备方法。制备工艺流程包括如下步骤:步骤1)将轻烧氧化镁粉、七水硫酸镁、水、改性剂、矿物掺合料、农作物废弃物、固废放入搅拌机混合均匀,制成浆料,放入模具中初步固化;步骤2)在初步固化的浆料中,铺设亲水无纺布,然后辊平成型,脱模之后得到镁质防火板材坯;步骤3)将步骤2)中得到的防火板材坯进行一次养护固化和二次养护固化,获得镁质防火板;步骤4)将步骤3中获得的镁质防火板进行,切割,砂光,贴面。这种工艺制备的镁质防火板具有高强度,优异的耐水性和抗冻性的特点。

965

965

0

0

本发明属于建筑材料技术领域,具体涉及一种含硫氧镁基废料的水化硅酸镁基胶凝材料及其制备方法,原料组成:轻烧氧化镁粉30‑50份、硅灰60‑75份、水45‑70份、减水剂1‑2份、缓凝剂0.25‑0.75份、硫氧镁基废料5‑12份。所述硫氧镁基废料为硫氧镁墙板生产过程中的边角料、废弃的硫氧镁墙板、废弃的硫氧镁保温板中的任一种或任两种以上组合。本发明胶凝材料具有流动性好、干缩变形小、强度高等优点;同时能有效解决硫氧镁基废料处理加工困难,利用率低下等问题。采用硫氧镁基废料在降低产品成本,减少固废对环境的不良影响的同时对未来菱镁行业的发展有着深远的影响,真正实现了资源综合利用甚至高效利用。

1043

1043

0

0

本发明涉及一种高磷钢的生产方法,钢水冶炼过程中,采用钢渣部分或全部替代白灰作为熔剂,所述钢渣中按重量百分比计CaO≥40%,TFe≥20%,Si02≤15%;钢渣部分替代白灰时,钢渣与废钢一起加入转炉;钢渣全部替代白灰时,转炉加入废钢后再加入钢渣;本发明针对转炉生产高磷钢时的冶炼工艺特点,提出通过采用钢渣替代部分或全部白灰作为熔剂,配合合理的供氧制度、造渣制度、终点控制等工艺手段,满足不同钢种磷含量要求的同时,降低了白灰消耗,降低了合金成本,同时解决了钢渣的固废排放问题。

928

928

0

0

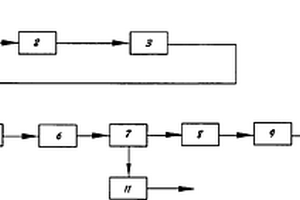

一种脱硫石膏再生装置及再生方法,装置包括一次预热装置、二次摊布预热装置、三次高温加热装置,所述一次预热装置向二次摊布预热装置送料,所述二次摊布预热装置向三次高温加热装置送料。与现有技术相比,本发明的有益效果是:本发明采用一次初预热,加热温度240℃左右;二次摊布预热,加热温度280℃左右;三次高温加热,加热温度340℃左右;最终将脱硫泥(脱硫石膏也称两水石膏)转化为无~一水石膏,实现固废再利用。

947

947

0

0

本发明公开一种脱除碱金属处理用尘泥球团,其配料组成包括尘泥固废配合料质量百分比为85%~95%,粘结剂质量百分比0%~5%,消石灰质量百分比0%~10%,其余为添加剂;控制尘泥球团的TFe≥40%,碳含量与铁氧化物、锌氧化物的氧元素总含量摩尔比满足(C/O)=1.1~1.5,CaO与SiO2成分的质量百分比[CaO]/[SiO2]=1.0~2.0,碱金属元素(K、Na)与Cl元素摩尔比满足(K+Na)/Cl=0.5~1.0;所述尘泥固废配合料包括高炉除尘灰、瓦斯泥、烧结除尘灰、转炉除尘灰、转炉泥、氧化铁皮、铁红、炼焦除尘灰中的两种或两种以上。

893

893

0

0

本发明涉及一种新型铁矿烧结矿添加剂的生产方法,其特征在于:是在氯醇法环氧丙烷皂化排放渣中加入碱性增氧剂氧化钙CAO及白云石粉、稳定剂活性氧化钼MO,经充分混合搅拌,在500℃-850℃和常压下,反应15-30MIN,去除皂化排放渣中有害游离物质,同时脱除20-67%水分,研磨成80-300目的粉体,制成新型铁矿烧结矿添加剂。本发明采用氯醇法环氧丙烷皂化排放渣为主要原料,生产成本低,化工固废得到再生资源化利用。利用本发明可使烧结料制粒效果得到显著改善,在焙烧过程中提高烧结矿的转鼓指数、降低返矿率、提高烧结矿产量、提高炼铁生产效率,且烧结成矿率及强度也明显增加,从而降低炼钢生产成本。

944

944

0

0

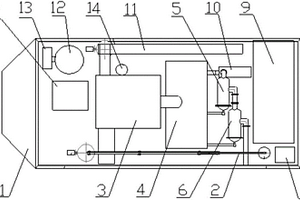

本实用新型涉及车载式全自动禽畜粪便处理系统,包括翼开启厢式货车,设置在货车厢底板上的抽取装置、粪水分离机、螺旋输送机、流量调节箱、一级过滤器、二级过滤器、计量泵、排水泵、清洗泵、清水罐、发电机、控制柜,粪水分离机的入口连接抽取装置,粪水分离机的固体出口连接螺旋输送机,粪水分离机的液体出口连接流量调节箱,流量调节箱通过排水泵连接一级过滤器和二级过滤器,粪水分离机上设有计量泵,清水罐设置在货车厢底板的一角,清水罐连接清洗泵。本实用新型可以方便灵活的处理多个养殖场的禽畜粪便,无需养殖场购置设备,大大降低了养殖场的粪便处理费用。同时将粪水分离后都作为有机肥的原料变废为宝产生一定的经济效益。

760

760

0

0

本实用新型涉及矿山固体废物利用技术领域,特别是一种低品位磁铁矿干式磁选回收设备。包括采场破碎机、胶带运输机、1号转运站、C1胶带机、2号转运站、C2胶带机、C3胶带机和排土机,其特征在于在2号转运站与C2胶带机之间增加一套磁选设备,磁选设备由与2号转运站相连接的C4胶带机,与此C4胶带机相连接的永磁干式磁选机,与此永磁干式磁选机的矿石出口相连接的C5胶带机所组成,永磁干式磁选机的岩石出口与C2胶带机相连接。本实用新型实现了在线回收低品位磁铁矿石,具有投资少、见效快、效果好等特点,经济效益显著,系统性价比高,在大中型磁铁矿山的挖潜改造、矿石资源的回收利用领域具有重大推广应用价值。

1100

1100

0

0

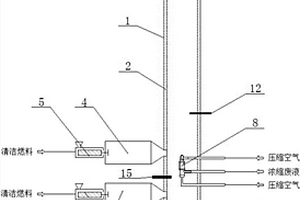

本实用新型涉及一种新型酸再生水解焙烧炉,包括由炉体、燃烧系统和液体喷料系统组成的水解焙烧炉;炉体顶部设烟气出口,底部设固体物料出口,下部一侧设燃烧系统,燃烧系统由燃烧器和燃烧室组成;与燃烧系统相对的另一侧设液体喷料系统;液体喷料系统由液体雾化喷头及与其相连的浓缩废液管道和压缩空气管道组成,液体雾化喷头的喷嘴位于炉体中部并且喷射方向朝向上方。本实用新型采用液体雾化喷头并将其设于炉体下部,液体物料雾化后向上喷射,在炉体内分布均匀,并能够使炉中高温烟气的流速从0.3m/s提高至3m/s以上,提高了水解反应效率;在保证相同反应效率的条件下能够炉体直径缩小2/3以上,大幅度降低了水解焙烧炉的制作成本。

1209

1209

0

0

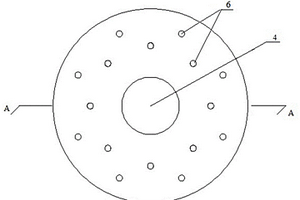

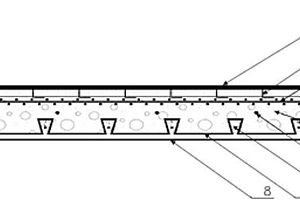

本实用新型针对于现有技术中高炉风口存在的问题,提供了一种异径同步耦合高炉风口喷吹装置及喷吹方法,属于炼铁技术领域。本实用新型的装置由喷头和与喷头连接的喷吹体组成,喷头为圆台形或一端为圆台形另一端为圆柱形,喷吹体为圆柱体,在喷吹体的轴心设有主喷管并且主喷管延伸至喷头形成主喷口,在主喷管周围均匀分布数个副喷管并且副喷管延伸至喷头形成副喷口,副喷管在喷头与喷吹体连接处弯折,与喷吹体轴向形成不大于30°的角。该装置即能够喷吹固体也能喷吹气体,喷吹燃料时,燃料颗粒附着在物体上增加反应表面积,提高热效能;还可以资源再利用喷吹冶金粉尘及热风炉废气、过剩煤气等;并且本装置喷入高炉风口区域冲击深度及面积加大。

826

826

0

0

本实用新型公开了一种智能防切割保温复合墙体,属于自助银亭、警银亭等金融设备技术领域。该墙体为四层结构,由外至内依次为:第一层冷轧钢板、第二层轻质钢筋混凝土结构、第三层复合板结构和第四层装饰板;其中:所述第二层轻质钢筋混凝土结构是由井字格骨架、钢丝筛网和防切割报警线圈镶嵌于泡沫混凝土内形成;所述第三层复合板结构包括压型钢板、钢筋和水泥砂浆,所述钢筋设置于压型钢板的波槽内,波槽内钢筋周围的空隙采用水泥砂浆填充。本实用新型防盗、防切割性能优良,在遭受破坏时自动报警,墙体材料质轻,保温、隔声及防火性能突出,并且泡沫混凝土中大量使用了固体工业废弃物,本实用新型也是一种绿色环保型的节能墙体。

1134

1134

0

0

本发明涉及一种钼铁合金熔融制样方法,先用固体氧化剂氧化然后使用硼酸盐熔融的方法,将钼铁合金试样与混合氧化剂、脱模剂、熔剂一并加入到铂金坩埚后,采用马弗炉预氧化,然后放入熔融炉熔融,冷却铸模成熔片。整个作业过程不消耗酸,无废液产生,分析周期缩短至1.5小时,大大提高了作业效率。

北方有色为您提供最新的辽宁鞍山有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日