全部

951

951

0

0

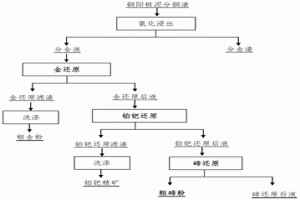

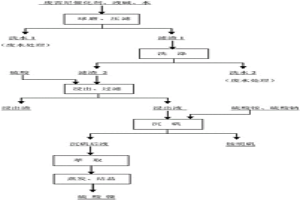

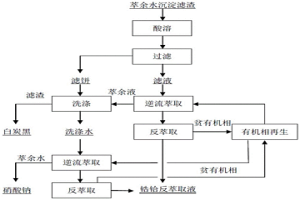

本发明属于有色冶金中湿法冶金领域,特别是一种有效地实现铜阳极泥分铜渣中碲的高效分离的铜阳极泥分铜渣高效分离回收碲的方法。该方法将铜阳极泥分铜渣采用盐酸氧化体系实现碲的高效浸出过程,碲浸出率90%以上,金浸出率99%以上,通过均匀缓慢加入弱还原剂方式优先将溶液中金还原沉淀、金沉淀率99%以上,碲基本不沉淀,之后通过均匀缓慢加入弱还原剂方式将溶液中铂、钯还原沉淀,铂钯还原后液中金、铂、钯离子浓度可降至0.001g/L以下,铂钯还原后液加还原剂深度还原沉碲,得粗碲粉品质95%以上,碲回收率90%以上。这些环节紧密关联,共同作用实现了分铜渣中金和碲的高效分离回收。本发明具有工艺技术指标稳定、劳动强度小和生产成本低等优点。

759

759

0

0

本发明涉及了一种废旧钽电容器中回收钽、银、镍、铁的方法,包括步骤先将废旧钽电容器进行机械破碎,然后对金属与非金属进行分离,获得金属物料;再将金属物料进行磁选,分离镍铁磁性材料;随后对剩余物筛分,获得含有银的钽富集粉末;然后对钽富集粉末进行电子束熔炼,通过蒸发‑冷凝分离出金属银;最后,对剩余金属钽料(含有少量氧化钽)进行还原得到高纯金属钽。本发明工艺简单,且整个过程中,未产生有毒气体和废液,避免了传统火法冶金和湿法冶金造成的环境污染,在环境友好的条件下实现了废旧钽电容器的资源化利用。

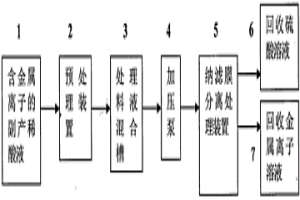

本发明涉及一种用膜技术从液相催化氧化‑生物法烟气脱硫副产稀酸液中回收硫酸的方法。其特征在于用含金属离子的副产稀酸液为原料,先输送到预处理装置中过滤,再输送到处理料液混合槽中混合,用加压泵压送到纳滤膜分离处理装置中的纳滤膜处理后,同时得到回收硫酸溶液和回收金属离子溶液。本发明技术方法所需设备简单,操作方便,容易控制,便于推广。本发明技术方法回收的硫酸可用作湿法冶金的浸取液,而回收的金属离子溶液则可返回烟气脱硫净化装置中循环再使用。因此本发明技术方法无论是对现有有色金属冶金企业烟气脱硫系统的改造,还是对新建企业SO2烟气净化系统投资及运行成本的降低和净化效率的提高,都具有重大意义。

878

878

0

0

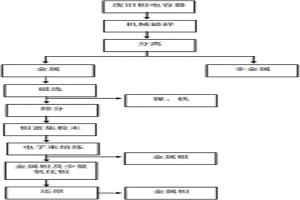

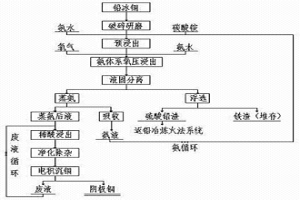

本发明涉及一种从高铅铜锍中回收金属铜的工艺,属于有色冶金湿法冶金领域。该工艺是将破碎研磨至100以下的高铅铜锍与碳酸铵溶液进行调浆处理,加入适量氨水,在控制pH值的条件下预浸出。反应所得矿浆泵人高压釜,调整液固比6~10:1;通入氨气,高压氧气,控制氧气分压0.1~1.2MPa,总压1.0~3.7MPa;控制浸出温度为160~240℃,进行高压氨体系氧化浸出。液固分离后,溶液进过蒸氨作业回收氨气,二氧化碳;滤渣浮选回收硫酸铅。蒸氨作业所得沉淀物送溶液槽进行稀酸浸出处理回收其中的硫酸铜,进过净化除杂后送电积系统回收的产品阴极铜。

879

879

0

0

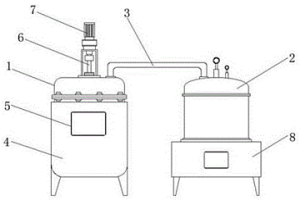

本实用新型涉及废弃锂电池回收领域,尤其为一种新型环保锂电池回收处理装置,包括再生处理罐、高温烧结炉、回收导管、加热层、控制器、传动机构、伺服电机和控制箱,所述再生处理罐的一侧设置有高温烧结炉,所述高温烧结炉和再生处理罐之间通过回收导管贯通连接,所述高温烧结炉的底部固定安装有控制箱,所述再生处理罐的外表面套设有加热层,所述加热层的内部螺旋盘设有发热电阻丝,所述再生处理罐的基面固定安装有控制器,所述再生处理罐的内壁顶端四周固定安装有放置架,本实用新型整体装置结构简单,摒弃了火法冶金和湿法冶金中完全破坏颗粒的方法,而是通过物理方法将正极材料从废弃电池中分离出来,更高效以及环保,具有一定的推广作用。

779

779

0

0

本实用新型涉及金属冶炼建筑管道技术领域,具体为一种黑色金属冶炼用巧克力室安全管道,包括墙体及其内部呈矩阵式分布有若干独立室,每排若干独立室的内部安装有呈直线状的抽气管道,抽气管道的一端连接有呈L型的排气管,排气管的竖直顶端套接有可拆卸的过滤管,抽气管道的一侧且位于每个独立室处连接有通气管,过滤管的底部内侧粘接有网孔台,网孔台的上方依次放置有活性炭柱和丝绵垫。本实用新型通过将黑色金属集中到若干类似巧克力块结构的独立室中被隔离进行湿法冶金反应,通过抽气管道和排气管的排气且经过滤管净化处理而排放户外,从而不仅使得冶金集中,而且利于集中处理气味。

789

789

0

0

本发明公开了一种高浓度硫酸镍溶液中分离硝酸根的方法,属于有色金属湿法冶金领域,以解决高浓度硝酸镍中硝酸根的分离问题。该方法将树脂应用于高浓度硫酸镍溶液中硝酸根的吸附,用硫酸溶液洗涤预处理新树脂,再用此处理后的树脂吸附硫酸镍中的硝酸根;采用硫酸溶液解析树脂上的硝酸根,解析后液中硝酸根含量高于2g/l的溶液外排,回用硫酸和硝酸;硝酸根含量低于2g/l的解析后液进入下次饱和树脂的解析。本发明方法简单易操作,硝酸根脱除深度高、不引进任何杂质,整个工艺过程保证硫酸镍溶液的纯净和高浓度,不产生废水废渣,属绿色冶金。

1007

1007

0

0

本发明属于资源再生、有色金属综合回收、湿法冶金、冶金化工领域,特别涉及一种从废雷尼镍催化剂中回收镍和铝的方法,包括酸浸步骤和沉矾步骤,其特征在于:所述沉矾步骤是废雷尼镍催化剂经酸浸后,往浸出液中加入硫酸铵和硫酸钠,从中沉淀出铵明矾晶体和得到硫酸镍溶液。本发明的工艺流程短、效率高、辅料消耗少、生产成本低;通过浸出步骤和沉矾步骤等能将钴、镍、铜能富集于解析液,得到回收,产品附加值高,镍、铝的回收率高,经济效益明显;工艺过程中不产生废渣、废气,减少废水排放,既环保又避免造成污染和资源浪费。

1037

1037

0

0

本发明公开了一种高效浸出硫化矿复合菌群及其复配和应用方法,属于湿法冶金技术领域。本发明针对硫化矿生物浸出机理及微生物生理生化特性,采用多种浸矿微生物复配成一种可高效浸出硫化矿的群落,其中既包括来源于深海热液喷口的能够耐受高浓度氯化钠的海洋细菌,又包括来源于淡水环境的硫氧化细菌、铁氧化细菌及古菌,自养细菌、兼性异养菌。本发明不但解决了来源于淡水环境的浸矿微生物不耐受氯化钠难题,而且保证了硫化矿氧化溶解所需的微生物和化学反应多样性,该复合菌群在氯化钠存在下能够明显提高黄铜矿等硫化矿的浸出率和浸出速率,可应用于搅拌槽浸出工艺和堆浸工艺。本发明为硫化矿的生物冶金推广应用奠定了一定的基础。

680

680

0

0

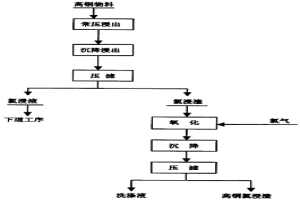

一种氯浸渣开路铜的生产方法,涉及有色冶金湿法冶金中氯化浸出过程中铜的开路方法。其特征在于其过程依次包括:将高铜物料进行常压通氯浸出、停氯常压浸出、氯浸渣洗涤常压氧化浸出压滤分离高铜氯浸渣和洗涤液;洗涤液进入下道工序,高铜氯浸渣实现铜的开路。本发明的方法,实现了铜的开路,氯浸渣铜镍比能达到4∶1以上,铜含量高达25%,保证了系统的正常运行,解决了带入杂质、金属收率低、污染环境、能耗和生产成本高问题。

750

750

0

0

本发明提供一种铝-铅复合电极材料的制备方法,属于湿法冶金和铅蓄电池所用的一种复合电极材料的制备技术。它经过下列工艺步骤:A、去除铝材表面的氧化膜;B、将温度为400~550℃的液相过渡元素镀覆在铝材表面,形成铝-过渡元素层即第三组元的合金化层;C、将经过B步骤镀覆有过渡元素层的铝材与熔融铅或铅合金进行液固复合(在350~500℃温度下),冷却后即得中部为铝芯,外部为铅层,中间为过渡元素层的铝-铅复合材料。本发明在铝与铅之间引入了第三组元,解决了铝、铅相溶性问题,使铝、铅界面形成了真正意义上的冶金结合,具备了铝/过渡元素即第三组元/铅的微合金化连续组织特征。与传统铅合金极板相比,内阻减少28%,强度提高37%,重量减轻36%,槽电压降低8.4%,腐蚀率减少40%。这对减少铅金属的消耗,节省电能有显着的功效。

807

807

0

0

碳化物(MC)-CO/NI复合粉及硬质合金的制备方法,属湿法冶金与粉末冶金领域。本发明采用以WC为主体成分的、经机械预处理的MC粉末与钴/镍氨络合溶液为原料,利用机械预处理WC粉末的自催化活性,在不添加敏化剂、活化剂与催化剂的条件下,采用水热高压氢还原工艺制备MC-CO/NI复合粉;在此基础上,不经湿磨工序,制备晶粒度≥4.5ΜM的硬质合金。该工艺具有低成本、短流程、纯度高、不造成合金脏化等特点。

899

899

0

0

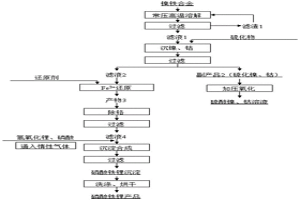

本发明实施例公开一种利用镍铁合金制备高纯磷酸铁锂的方法,属于冶金化工技术领域。本发明的方法包括如下步骤:S1)镍铁合金常压静态溶解;S2)产物1过滤;S3)滤液1硫化沉淀镍、钴;S4)产物2过滤;S5)副产品2加压氧化回收镍、钴;S6)Fe3+还原;S7)产物3除铬;S8)产物4过滤;S9)沉淀合成;S10)沉淀洗涤烘干得磷酸铁锂产品。本发明开发的制备高纯磷酸铁锂的方法,技术方案简洁,设备要求低,对原料镍铁合金成分的适应范围广;且本发明生产的磷酸铁锂产品品质高,生产成本低,环境污染极小,为镍铁湿法冶金领域提供一种新的制备高纯磷酸铁锂的方法,同时拓展镍铁合金在电池材料领域的应用,具有极大的经济和社会价值。

1012

1012

0

0

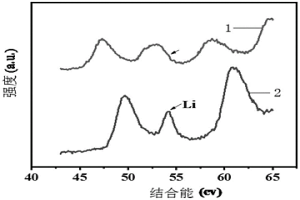

一种利用超低温焙烧从废旧锂离子电池中选择性回收锂的方法,涉及一种从废旧锂离子电池中选择性回收锂的方法。本发明是要解决现有的高温冶金回收废弃锂离子电池中有价金属过程焙烧温度高、能耗成本大,回收效率低;而湿法冶金则存在着酸碱及还原剂耗量大、分离过程中金属流失严重、后续废水废液处理难、环境负荷大的技术问题。本发明加入复合盐从锂离子电池的正极片中选择性破坏锂与氧的层间结构并形成可溶性锂盐,从而实现锂离子的选择性提取。本发明采用300℃的超低温度即可进行,对目标金属具有选择性、锂离子回收率达到90%,回收的碳酸锂纯度高达95%;整个过程无酸和碱的加入,能耗成本低,回收过程中不产生二次污染。

675

675

0

0

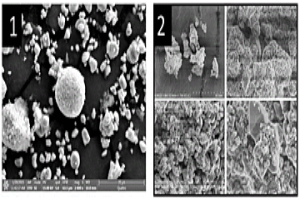

本发明涉及一种流体渐固化法回收废旧锂电池正极材料的方法,通过将物料转化为流体,使其易于输送并保证了反应物的充分接触,可提高金属的回收率;反应期间物料逐渐固化,反应完成后转化为固态金属盐产品,避免了回收过程中废水的产生;反应过程中水以结晶水和水蒸气的形式从反应体系中去除,保证了反应物的浓度不降低,金属回收率高;本方法无需外加还原剂,无需高温,成本低,能耗低。本公开提供了一种兼备火法冶金回收技术无废水、试剂消耗量少和湿法冶金回收技术金属回收率高、操作温度低优势的新方法。

787

787

0

0

本发明涉及一种节能高效的稀土精矿硫酸分步焙烧方法,属于湿法冶金和火法冶金技术领域。本发明将稀土精矿与质量浓度≥92.5%的硫酸按照重量比1:1.0~1.3进行混合,造粒后的颗粒料进入一段焙烧窑,焙烧后使得稀土精矿中的氟离子与水分完全挥发掉,汽化的氟离子与水分经过冷凝以后回收氢氟酸,焙烧脱氟以后的干矿颗粒,进入二段焙烧窑进行分解,焙烧过程中分解的硫酸气体经过洗涤吸收以后,回收硫酸,焙烧矿直接进行浸出,得到硫酸稀土水溶液。本发明采用分步焙烧工艺以后,造粒段产生的废气为水蒸汽,可以直接排放;所以废气洗涤吸收系统较现行工艺降低了70%以上,环保投入相比较传统工艺降低80%以上。

1120

1120

0

0

一种铜包覆铁复合粉的生产方法,涉及一种采用湿法冶金方法生产金属粉末,特别是在铁表面包覆铜的方法,用于冶末冶金用的金属粉末的生产方法。其特征在于包覆过程是将铁粉在搅拌下加入10~20g/l的硫酸铜溶液,在30~50℃温度下进行反应,直至反应完全,过滤洗涤,真空干燥,即成铜包覆铁粉。本发明的方法直接用铁粉置换硫酸铜溶液中的铜,使其还原成单质铜,并沉积在铁粉表面,形成一层铜膜,完全包覆铁粉。制备工艺简单,反应快、包覆完全。包覆在铁粉表面的铜量可以调整。

913

913

0

0

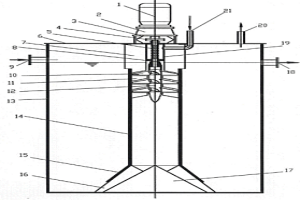

本实用新型公开了一种具有自吸气功能的叶轮搅拌反应器,该反应器应用于生物冶金和湿法冶金领域的气液固三相反应,在反应器筒体内竖直安装中心循环管;中心循环管的下段设置下喇叭口;在下喇叭口的下部底板上设置导流锥体;在下喇叭口的下部设置下支撑立板,在下喇叭口和导流锥体之间形成矿浆流出的空间;在中心循环管的上段安装导向叶轮总成,在导向叶轮总成的中心安装搅拌叶轮总成,搅拌叶轮总成的各级叶片与导向叶轮总成的各级叶片依次交替排列;搅拌叶轮总成的上部连接中空传动轴,中空传动轴的中段具有进气孔;中空传动轴之上连接到联轴器;联轴器之上连接减速机和电动机。本实用新型降低了反应器供气压力来降低供气风机的动力消耗,并且搅拌相对较均匀,气体弥散度较高,而且传动轴短。

993

993

0

0

本发明涉及一种低铁锌精矿氧压浸出方法,属于湿法冶金技术领域。本发明将低铁锌精矿与氧化锌烟尘混合均匀得到混合物A,将湿法炼锌废电解液加入到混合物A中进行调浆,再进行一段氧压浸出得到一段氧压浸出液和一段氧压浸出渣;将一段氧压浸出渣与锌焙烧矿混合均匀得到混合物B,或将一段氧压浸出渣与锌浸出渣混合均匀得到混合物C,混合物B或混合物C与湿法炼锌废电解液调浆,再进行二段氧压浸出得到二段氧压浸出液和二段氧压浸出渣,二段氧压浸出液返回替换一段氧压浸出的湿法炼锌废电解液。本方法可避免低铁锌精矿氧压浸出过程硫化氢的生成,解决氧压浸出由于硫转化为硫酸导致的酸平衡问题,简化锌浸出渣与氧化锌烟尘处理过程。

1078

1078

0

0

本发明“一种新型金还原剂及其使用方法”属于化学、冶金技术领域,详细划分则属于湿法冶金中的贵金属提取,是氰化浸出、锌置换提金工艺的改进,适用于过滤性能良好的氧化含金矿石,新型金还原剂与其它相关化学药剂配使用,可同时实现贵液中金的回收、氰化钠再生与贫液净化,贫液可直接用于下次氰化浸出,极大地降低了氰化钠的用量,基本上不再产生含氰废水,社会效益、经济效益显著。

820

820

0

0

本发明涉及湿法冶金技术领域,尤其涉及一种提取钽和铌的方法;所述方法包括如下步骤:(1)将含钽铌的物料进行氧化焙烧,制得钽和铌的氧化物;(2)将所述钽和铌的氧化物与碱混合后进行焙烧,制得钽和铌的碱熔转化产物;(3)采用混合有机酸浸出所述钽和铌的碱熔转化产物,得到含有钽和铌的浸出液;(4)采用三异辛胺萃取所述含有钽和铌的浸出液,再用纯水或稀硫酸反萃铌,得到含铌的溶液和含钽的有机相;(5)采用浓硝酸反萃所述含钽的有机相中的钽,得到含钽的溶液。该方法既降低了反应对设备的极高要求,同时也减少了对环境的严重危害,为钽铌冶金分离领域提供了新的研究思路。

636

636

0

0

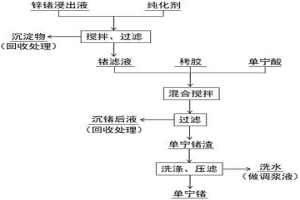

本发明涉及一种从锌锗浸出液中高效提取锗的方法,属于有色冶金中湿法冶金技术领域。本发明将纯化剂加入到锌锗浸出液中,在搅拌条件下反应10~20min得到溶液体系A,固液分离得到溶液B;溶液B中加入栲胶,在搅拌条件下反应1~10min,再缓慢加入单宁酸并反应10~20min得到体系C,固液分离得到沉锗后液和单宁锗渣,单宁锗渣经洗涤得到单宁锗。本发明加入纯化剂与杂质离子反应生成不溶物,经过滤得到的锗含量高、杂质元素含量低的滤液,再通过加入栲胶及单宁酸后进行依次沉锗,沉锗率达到98.9%,单宁锗中锗含量达5%,单宁锗的纯度提高,且栲胶较单宁酸价格低,生产成本降低,能显著优化现有沉锗工艺。本发明方法具有劳动强度小、锗提取率高、生产成本低的特点。

782

782

0

0

直接从氟硅酸矿浆溶液中萃取铟的方法。本发明 属于有色金属冶金工艺技术的湿法冶金技术,具体涉及从含有 锡、铅、铁、铟等多种金属的氟硅酸溶液中提取铟的方法。本 发明的工艺步骤为:用P204与稀 释剂配制成有机萃取液,直接对含有锡、铅、铁、铟等多种金 属离子的氟硅酸溶液萃取铟,用盐酸作为反萃液对含铟的有机 相反萃,反萃后液再经过中和脱杂质,置换得到海绵铟,熔铸 得到金属铟。本发明对设备腐蚀较小、污染较小、操作容易, 铟的回收率高,可以有效地回收利用含有锡、铅、铁、铟等多 种金属离子的氟硅酸溶液中的稀散金属铟,具有很高的资源综 合利用价值。

1023

1023

0

0

本发明属于锆铪湿法冶金技术领域,具体涉及一种锆铪分离萃余水沉淀滤渣回收锆铪的方法,以锆铪湿法分离过程中萃余水沉淀滤渣为原料,经过加酸溶解、过滤,对滤液进行预处理,再将滤液与以煤油为稀释剂、磷酸三丁酯为萃取剂的有机相在混合澄清器进行多级逆流萃取,进行锆铪萃取。滤液中绝大部分锆铪进入有机相,采用去离子水对负载有机相进行多级逆流反萃取,采用萃余水对滤饼进行洗涤,洗涤水进入混合澄清器进行再次萃取,反萃液回锆铪分离工序配制萃原液使用。对滤饼进行微波干燥处理,生产白炭黑或者做为助滤剂再次使用。本发明解决了在湿法锆铪分离萃余水沉淀产生的滤渣问题,提高了锆铪湿法金属回收率。

1096

1096

0

0

一种不溶阳极电积钻的方法,涉及一种采用湿法冶金方法生产的镍钴的氯化冶金电积方法。其特征在于其电积采用的不溶阳极为钛涂钌材质,电解时通过设在阳极液板上的集气罩将电解过程中阳极产生的氯气和电解阳极液抽出后,在气液分离器中分离出氯气,氯气进入回用系统;分离后的阳极液进入脱氯塔进行余氯的二次分离;经气液分离后,阳极液返回系统循环使用,氯气经碱吸收后排放。本发明的方法,在不溶阳极电积工艺生产电积钴产品过程中采用的脱氯方法,有效的解决了阳极氯气外泄问题,使现场环境没有受到污染,可有效利用回收的氯气。

1098

1098

0

0

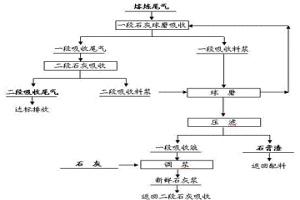

本发明涉及有色冶金领域中火法冶炼过程,特别是采用球磨方式强化冶炼尾气石灰吸收的湿法冶金方法。熔炼尾气与石灰浆料进行两段逆流吸收,首先一段石灰料浆经过球磨后与熔炼尾气反应,使二氧化硫与氢氧化钙反应,产出一段吸收料浆与一段吸收尾气,产出的一段吸收料浆球磨后返回至一段石灰料浆使用,当一段吸收料浆pH值低于要求数值时开路;一段吸收尾气进入二段吸收过程与二段石灰料浆反应,使残余的二氧化硫完全吸收,二段吸收尾气达标排放,二段吸收料浆后返回一段吸收过程使用;本发明的核心首先是采用球磨方式打开了石灰吸收料浆中的包裹,其次是采用二段吸收强化了吸收效果,共同作用实现了熔炼尾气的高效吸收。

898

898

0

0

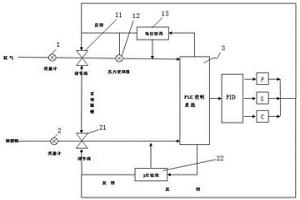

本发明公开了一种氯气氧化除杂智能控制系统及控制方法,属于冶金领域,以解决在湿法冶金氯气氧化除杂过程中参数等控制不稳定,影响连续稳定除杂效果和溶液化学质量的问题。该系统包括PLC控制系统、氯气流量计、碳酸镍流量计、检测单元、执行单元,测单元包括电位计、压力变送器和pH检测计,执行单元包括氯气调节阀和碳酸镍调节阀;在除杂反应罐的第一个反应槽内装有电位计,电位计通过电位转换器连接PLC控制系统;在除杂反应罐上装有pH检测计,pH检测计连接PLC控制系统。智能控制的关键在于提前预判的计算和设置与反应过程、末端检测反馈的数据进行联锁,为实现氯气氧化除杂过程连续稳定的精细化控制创造了条件。

784

784

0

0

本发明属于有色冶金湿法冶金领域,涉及一种从氧化铜钴矿萃铜余液中提取钴并制备高品质氧化钴的方法。方法包括:氧化钙除铁、铝;氧化镁除铜;氟化钠除钙、镁;萃取剂P2O4的皂化及配制;萃取除杂;草酸钴前躯体制备;高品质氧化钴制备。本发明针对氧化铜钴矿萃铜余液钴提取及产品制备工艺杂质含量高、钴损失较多的问题,该方法增加深度除杂工艺步骤,使用沉淀法制备草酸钴前躯体,煅烧成为高品质氧化钴。具有除杂彻底,钴回收率高的特点。

中冶有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日