全部

960

960

0

0

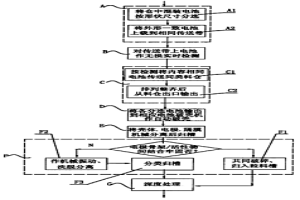

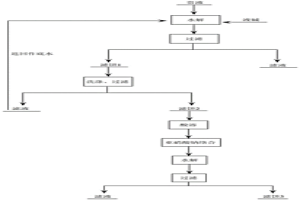

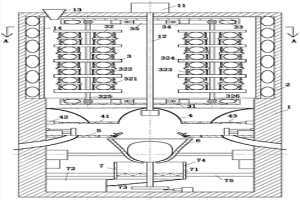

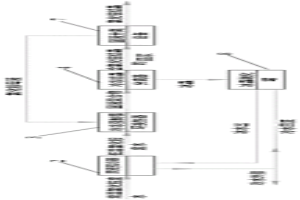

本发明涉及一种废弃电池分选拆解工艺和系统,包括:将原料仓中混装的废弃电池按形状尺寸进行分选后上载到相同的选送带上;采用电池无损检测器对选送带上的电池内部结构作实时测定;将每一选送带上内部结构不同的废弃电池传送到不同的料仓,排列整齐后输出;将从各料仓出口输出的选排好的电池输出到废弃电池破壳机进行自动破壳;将破壳后得到的壳体等进行分离,归入相应的储槽;将各储槽中电极分别进行处理。本发明工艺及系统能够适应电极材料和结构日益发展的趋势、能对混合搜集的常用废弃电池进行多级高效分选、拆解、前处理,自动化程度高,为提高废弃电池深度回收的效率、改善二次污染残留奠定基础。

1016

1016

0

0

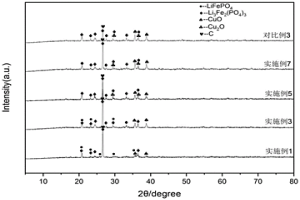

本发明公开了一种废旧锂离子电池正极材料修复方法,包括:S01:将废旧锂离子电池正极极片进行分切;S02:将分切好的正极极片冷冻,取出后研磨,研磨完毕后筛分,得到粉体;S03:将S02中筛分得到的正极材料粉体在高氧、减压、条件下焙烧,然后研磨、焙烧2‑5h;S04:根据设定值添加补充的锂源和还原剂形成预处理正极材料,然后研磨分散至均匀;S05:将S04中得到的预处理正极材料添加导电剂后在焙烧后随炉冷却后研磨至粒度小于0.05μm。本发明提供了一种针对废旧锂离子电池正极材料的修复方法,该修复方法针对电解液、正极材料粘结剂、正极材料粉体和正极集流体之间材质上的差异,分别采用不同的修复方法实现了正极材料粉体的回收修复利用。 1

788

788

0

0

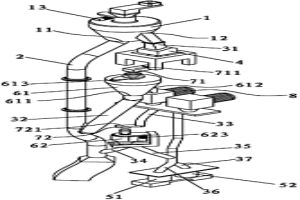

本发明公开了一种用于电子废弃物板卡的回收与取样装置及方法,该取样装置,其包括储料器、主料管道、取样管道、破碎装置及取样料桶,所述的储料器接收电子废弃物板卡的碎渣,所述的主料管道与所述的储料器相通,所述的取样管道与所述的储料器相通,所述的破碎装置设于所述的取样管道上,所述的取样料桶与所述的取样管道相通。利用该取样装置的回收装置,在回收时,采用出一部分主料,同时出一部分取样物料,这样,可保证样品的均匀性;即能准确的检测电子废弃物板卡的成份,更好地为后续的分解工艺作准备;同时,准确的掌握了原材料的成份,更能地对原材料进行价值评估,避免高值低价。

1019

1019

0

0

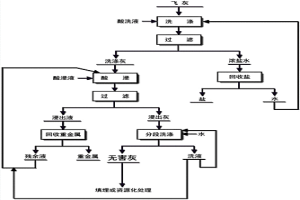

本发明涉及一种高盐、重金属含量高的飞灰处理方法,包括:采用酸洗液对飞灰进行洗涤,通过控制液固比,使飞灰中可溶性盐最大限度地转入洗液,获得具有回收价值的浓盐水,所得浓盐水经过分离回收盐后返回流程作为补充液继续洗涤下一批飞灰;洗涤后飞灰,采用酸浸液进行酸浸,通过控制液固比,使飞灰中重金属最大限度地进入浸出液,获得具有回收价值的重金属浸出液,经过分离回收重金属后残余液作为浸出补充液浸出下一批飞灰;酸浸后的飞灰,通过分段洗涤工艺除掉残余重金属离子及未浸出完全的重金属,使飞灰浸出毒性达标,实现飞灰无害化。本发明的飞灰处理方法,成本低、处理效果好、能同时实现飞灰的无害化及重金属和可溶性盐的资源化。

1104

1104

0

0

本发明公开了一种从含铪废渣中回收铪及其他金属的方法,将含铪废渣采用硫酸、硫酸铵溶解得到酸溶料,调节酸度,加入络合剂,得到料液,萃取,得到含铪负载有机相和含金属离子的水相;含铪负载有机相经提纯,反萃取,沉淀,过滤,洗涤,灼烧,得到氧化铪;含金属离子的水相沉淀,洗去络合剂,得到的金属离子沉淀物采用硫酸溶解,调节酸度,得到离子料液,萃取,得到离子负载有机相,经过提纯,反萃取等步骤得到其他金属氧化物。采用本申请的回收方法得到的氧化铪产品中氧化铪纯度稳定达到99.99%以上,甚至达到99.999%,乃至10ppm以下,其他金属氧化物的纯度大于97%。

1138

1138

0

0

本发明公开了一种废旧锂电池正极材料中重金属回收再利用的方法,本发明创造性的将抗坏血酸和黄腐酸配合使用作为混合酸溶液同时对两种不同的锂离子电池正极材料进行一步回收处理,抗坏血酸在水溶液中释放出H+,具有弱酸性,有利于浸出电极材料中的金属离子,黄腐酸作为浸出剂,易溶于水,且水溶液呈酸性,并且黄腐酸中含有羧基和羟基多种活性基团,对金属离子具有很强的螯合能力,两者共同使用达到了很好的对两种锂电池正极材料进行处理的效果,各离子的回收率均达到了95%以上,实现了一步回收镍钴锰酸锂粉末和磷酸铁锂粉末中的金属离子,简化了回收工艺,节省了成本。

981

981

0

0

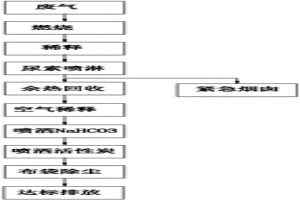

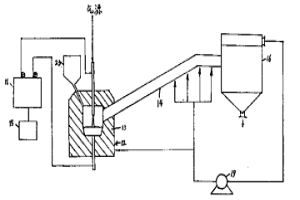

一种废旧线路板废气处理工艺,其特征在于:包括以下步骤:步骤一、燃烧:将裂解产生的废气燃烧;步骤二、尿素喷淋:对燃烧后的废气喷淋尿素溶液;步骤三、降温:对喷淋尿素溶液后的废气进行降温;步骤四、净化:将降温后的废气净化,对其喷洒NaHCO3粉末;步骤五、除尘:将净化后的废气进行除尘处理,然后排放。燃烧消除了废气中的二噁英,喷淋尿素溶液消除了废气中的氮氧化物,降温后继续喷洒碳酸氢钠粉末,中和掉废气中的卤化氢等污染物,使裂解的废气能够达标排放,不产生污染。

1165

1165

0

0

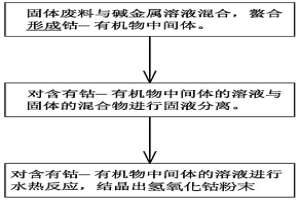

本发明公开了一种锂离子电池废料的钴金属回收方法及其设备;回收方法包括以下:步骤一、固体废料与碱金属溶液混合,充分反应,螯合形成钴‑有机物中间体;步骤二,对含有钴‑有机物中间体的溶液与固体的混合物进行固液分离;步骤三,对含有钴‑有机物中间体的溶液进行水热反应,结晶出氢氧化钴粉末;其中,步骤一中所述的固体废料为锂离电池中含有钴元素的废料,在与碱金属溶液混合时,进行粉碎和干燥的预处理;在步骤二的固液分离时,对固体物表面进行水洗和/或醇洗。本发明在密闭系统中,利用碱金属溶液与固体混合物反应,将钴元素提取出来,反应条件温和且不向外界环境排放废弃,其中的溶剂还可回收再利用,反应快,成本低,是有效回收锂电池中钴元素的简便节能的方法。

980

980

0

0

本发明公开了一种汽车尾气废催化剂浸出贵液中铁的分离方法,包括以下步骤:1)采用连续水解法,将液碱和贵液同时加入到反应釜中,控制溶液pH值及温度料,反应完成后过滤,得到第一滤饼;2)将第一滤饼用稀盐酸溶液洗涤,控制pH值及温度,搅拌洗涤,过滤得到第二滤饼;3)将第二滤饼重新用盐酸溶解,控制pH值及温度,加入亚硝酸钠,贵金属亚硝酸根充分络合后,再次控制pH水解,反应结束后过滤,得到第三滤饼。本发明能够将铁分离彻底,对于铁离子浓度在100g/L以下的贵液,采用本方法均可以将贵液中铁离子降低至10mg/L以下,完全满足铂钯铑精炼对杂质含量要求。本发明贵金属回收率高且成本低,本工艺铂钯回收率均在99%以上,铑回收率达95%以上。

1244

1244

0

0

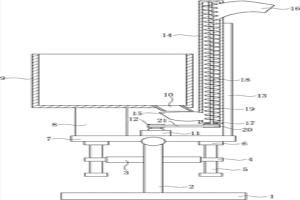

本发明涉及一种上料设备,尤其涉及一种冶金用粉末金属上料设备。本发明的目的是提供一种能够省时省力、能够防止粉末金属残留,能够充分上料的冶金用粉末金属上料设备。技术方案为:一种冶金用粉末金属上料设备,包括有底板、第一支板、连接块、第一螺母、第一螺杆等;底板上的中部连接有第一支板,第一支板左侧面和右侧面的上部均连接有连接块,连接块的外侧面连接有第一螺母。本发明通过使螺旋输送叶片顺时针转动能够使粉末金属向上输送,从而不需要人工上料,省时省力,能够提高工作效率,通过凸轮带动推料杆向下插动,防止粉末堵塞,横板的左侧向上倾斜能够防止粉末堆积在箱体内,从而达到了省时省力、能够防止粉末金属残留,能够充分上料的效果。

822

822

0

0

本发明公开了一种常压下制备细粉—超细粉的方法及其专用设备。常压下制备细粉—超细粉的方法,包括以下步骤:1)在等离子体蒸发器中将原料汽化或分解,形成该原料的蒸气;2)向等离子体蒸发器中注入温度大于800℃的稀释气体;3)通过等离子体气体和稀释气体运送蒸气到冷却管,在冷却管里蒸气冷凝,形成细粉—超细粉。本发明的设备,包括等离子蒸发器及粉末收集器,其特征在于:所述等离子蒸发器及粉末收集器之间设有至少一个分为间接冷却和直接冷却两部分的冷却管。利用本发明的方法及设备,可以达到2kg/h的产量。

1027

1027

0

0

本发明公开了一种铪锆分离方法,将待分离铪锆的原料与硫酸、水配制成待分离料液;以酸性磷萃取剂、磺化煤油、辛醇为有机相,待分离料液为水相萃取,得到铪锆负载有机相和锆萃余液;铪锆负载有机相经萃取,洗涤,反萃取,调整酸度,得到富铪料液;以酸性磷萃取剂、磺化煤油、辛醇为有机相,富铪料液为水相萃取,洗涤,反萃取,沉淀,灼烧,得到氧化铪;锆萃余液浓缩蒸发,冷却结晶,去除水分,得到硫酸锆。本发明方法体系稳定,分离系数大,分离效率高,得到的氧化铪纯度≥99.99%,ZrO2含量<0.01%;同时获得富含锆元素的硫酸锆产品;可大批量生产,生产成本低,方法对温度和杂质种类适应性强,并且环保。

1165

1165

0

0

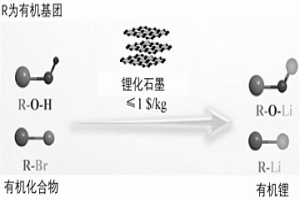

本申请提供了一种回收锂离子电池负极材料的方法及有机锂化合物。所述回收锂离子电池负极材料的方法包括:对锂离子电池进行充电,所述锂离子电池包括负极极片,所述负极极片包括负极活性材料,所述负极活性材料含有活性锂;拆解充电后的所述锂离子电池,得到所述负极极片;在惰性气体下,将所述负极极片放入有机醇或卤代烃中反应,分离得到有机锂化合物。本申请提供的方法将充电状态下的锂离子电池中的活性锂制备有机锂化合物,充分回收利用了锂离子电池中的锂离子,提高了负极材料的回收价值;同时由于金属锂价格昂贵,本申请提供的方法通过利用将废旧的锂离子电池作为合成有机锂化合物的锂源,提高了回收负极材料的经济价值。

802

802

0

0

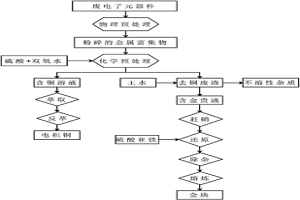

本发明涉及一种从废弃电子元器件中回收金和铜的工艺方法,包括以下步骤:物理预处理,将电子元器件破碎后筛分,得到金属富集物和非金属富集物,并将金属富集物进一步粉碎;化学预处理,将上述金属富集物投入硫酸和双氧水组成的混合溶液中,经处理后经过滤得到含铜溶液和去铜废渣;对经过化学预处理后过滤得到的去铜废渣进行金的回收;将化学预处理得到的含铜溶液采用萃取-电积工艺回收铜。本发明具有以下有益效果:溶铜效率提高,且保证了金的高回收率和高纯度;铜的回收采用萃取-电积工艺,能得到高纯度的电积铜;易于实现规模化处理,且不会产生二次污染。

789

789

0

0

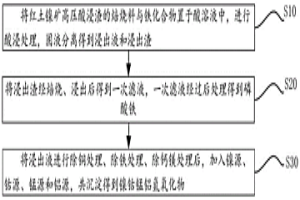

本申请提供红土镍矿高压酸浸渣的处理方法及正极材料,处理方法包括将红土镍矿高压酸浸渣的焙烧料与铁化合物置于酸溶液中,进行酸浸处理,固液分离得到浸出液和浸出渣;将浸出渣经焙烧、浸出后得到一次滤液,一次滤液经过后处理得到磷酸铁;将浸出液进行除铜处理、除铁处理、除钙镁处理后,加入镍源、钴源、锰源和铝源,共沉淀得到镍钴锰铝氢氧化物。本申请的红土镍矿高压酸浸渣的处理方法及正极材料,能够提高红土镍矿高压酸浸渣中的铁、镍、钴、锰、铝的利用率,提高资源利用率。

847

847

0

0

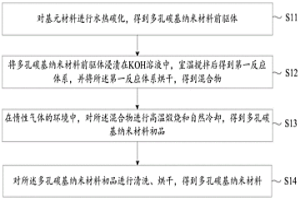

本发明提供了一种多孔碳基纳米材料及其制备方法和应用。其中,本发明提供的多孔碳基纳米材料是以KOH作为活化剂对多孔碳基纳米材料前驱体进行造孔得到的,并且,以此得到的多孔碳基纳米材料的比表面积超过2000m2/g,远大于现有多孔碳基材料的比表面积。本发明的多孔碳基纳米材料除了具有比表面积大、化学稳定性好、吸附容量大等优点,还可以更有效的吸附废水中的色素、COD、可溶性苯酚类和氯乙烯类等有机污染物、硝酸盐和氧化砷等无机污染物质以及重金属离子等污染物质,因而,本发明的多孔碳基纳米材料以尽可能大限度地提高了单位体积活性炭的使用效率。

1125

1125

0

0

本发明属于锂电池回收技术领域,具体的说是一种锂电池回收工艺,该工艺中的分拣回收装置包括主体、一号弹性气囊、电机、转轴、进料口、破碎单元、筛选模块、分拣单元、研磨单元和收集模块;所述的主体顶部设置电机,所述的转轴一端与电机驱动装置相连接,转轴底部与筛选模块转动连接,进料口设置在主体顶部的电机一侧,破碎单元转动连接在转轴上,所述的筛选模块位于破碎单元和分拣单元之间;所述的分拣单元用于配合第一筛网分拣初步破碎的金属材料,所述的研磨单元底部固定安装有收集模块,本发明通过实现锂电池两次破碎,不用多次处理,分选效率高,采用电磁分拣,将金属与正极材料、废渣分离,加快了正极材料的回收。

1260

1260

0

0

本发明公开了一种废弃锂离子电池中高度失效正极材料的直接修复方法,该直接修复方法包括以下步骤:S1、将二元低共熔锂盐、过渡金属氧化物、高度失效正极材料混合;S2、将二元低共熔锂盐、过渡金属氧化物、高度失效正极材料混合形成的混合物进行一步分段式热处理,然后冷却至室温后实现高度失效正极材料的直接修复,得到修复的正极材料。该直接修复方法使用的反应基质共熔温度低,有利于降低直接修复过程的热处理温度,一步分段式热处理工艺不仅减少了修复时间,且大幅简化了直接修复过程所需步骤,既节能又高效。

1034

1034

0

0

本发明公开了一种锌锰废旧干电池产业化回收的方法,步骤为电池一级撕碎和二级撕碎;烘干、筛选,回收部分黑色碳粉末,磁选回收铁质金属;电池破碎碎片三级破碎;筛选回收剩余黑色粉末,风选分离塑料和锌等金属粉末,本发明为机械式处理法,其废旧电池回收过程中不产生三废,不会造成二次污染,全自动化流水线作业,工艺简单,生产成本低,通过自制膜进行吸附回收,解决了汞易挥发难以控制等问题,确保各种有价成分回收率高。

830

830

0

0

本发明属于正极材料回收技术领域,具体的说是一种锂电池正极材料分选回收装置,包括主体、一号弹性气囊、电机、转轴、进料口、破碎单元、筛选模块、分拣单元、研磨单元和收集模块;所述的主体顶部设置电机,所述的转轴一端与电机驱动装置相连接,且转轴底部与筛选模块转动连接;所述的进料口设置在主体顶部的电机一侧;所述的破碎单元转动连接在转轴上;所述的筛选模块位于破碎单元和分拣单元之间;所述的分拣单元用于配合第一筛网分拣初步破碎的金属材料;所述的研磨单元底部固定安装有收集模块。本发明通过实现锂电池两次破碎,不用多次处理,分选效率高,采用电磁分拣,将金属与正极材料、废渣分离,加快了正极材料的回收。

1226

1226

0

0

本发明涉及一种磷酸铁锂电池正极片的回收处理方法,将磷酸铁锂电池正极片破碎得到3cm~6cm的正极片碎料,正极片碎料在回转窑中通入空气焙烧,回转窑包括预热段及焙烧段,焙烧段温度为400℃~650℃,焙烧与预热的温度差为200℃~300℃,最后筛分得到正极活性粉体。该处理方法通过控制正极片碎料的大小、回转窑转速、及通入空气有利于正极片碎料在较低的温度下焙烧去除有机粘结剂。焙烧与预热之间存在温度差,正极片碎料能够利用焙烧段产生的热量在预热段预热烘干,再进入焙烧段焙烧200℃~300℃,充分利用燃烧产生的热量,同时减短焙烧时间,减少焙烧能耗,并且正极活性粉体的回收率高、杂质含量少。

1134

1134

0

0

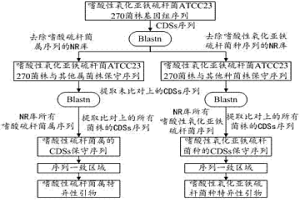

本发明公开了用于检测嗜酸硫杆菌的引物对及设计方法与检测方法,其中,设计方法,包括:根据NCBI中的嗜酸性硫杆菌属模式物种菌株的基因组全序列,提取CDSs序列;采用Blastn比对获得嗜酸硫杆菌属保守CDSs序列,并根据引物设计原则,设计得到用于检测嗜酸硫杆菌属的引物对。本方法设计的引物对检测嗜酸硫杆菌时,能够快速、准确地检测出嗜酸硫杆菌属(种),特异性强、灵敏度高,目前还没有采用类似的方法来获取嗜酸硫杆菌属或种的保守CDSs序列进而设计相应的特异性引物。

1024

1024

0

0

一种废旧铜铁基金刚石锯片刀头的回收处理方法,本发明采用的技术方案是:首先,将废旧金刚锯片石刀头浸泡在氯化铁溶液中溶解,实现铁、铜和银等金属全部浸出进入溶液,而碳化钨和金刚石因为不溶解而回收;其次,利用碳化钨和金刚石的粒度差异,分离碳化钨和金刚石;再次,往浸出液中添加铁粉回收铜银金属粉;然后,采用萃取剂萃取锌和镉,再分步反萃分离这两种金属离子;最后,通过加入催化剂和盐酸,通过氧气氧化氯化亚铁溶液制备质量分数为35%~40%的氯化铁溶液,部分返回浸出铜铁基金刚石刀头,实现循环利用。本发明铜的回收率达到96%以上,金刚石、碳化钨和银的回收率达到98%以上;铁回收率大于97%,实现闭路循环,生产劳动强度低,环境友好。

1194

1194

0

0

本发明涉及电池回收利用技术领域,尤其涉及一种废旧三元锂电池的回收方法。该回收方法包括以下步骤:电池前处理,至少对所述废旧三元锂电池的正极片进行粉碎过筛;浸出,将粉碎过筛后的所述正极片浸于碱性溶液中形成反应体系,所述碱性溶液至少包括氨水和还原剂溶液,控制所述反应体系的pH和温度进行浸出反应,得到固体和含有价金属的溶液,所述含有价金属的溶液中有价金属包括锂、钴、镍。本申请的回收方法操作简单、可实现工业应用。本申请仅需要对废旧三元锂电池进行简单的初步粉碎,即可进行后续浸出操作,实现有价金属的回收、解决有价金属难以分离的问题。

959

959

0

0

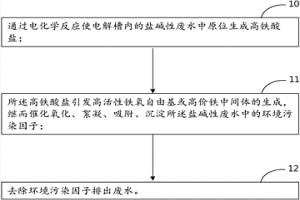

本发明提供的废水电化学深度处理方法,在碱环境下,通过电化学反应生成的高铁酸盐,引发高活性铁氧自由基或高阶铁中间体的生成以进行催化氧化、絮凝、吸附、沉淀去除总有机碳TOC、磷、重金属铜镍等环境污染因子,使排出的废水TOC低于5mg/L、总磷含量低于0.3mg/L、铜镍含量分别低于1.0mg/L,达到地表水排放标准。本发明的处理方法工艺流程简单、效率高、成本低,可明显提高工业废水的处理质量,降低对人类水环境的污染风险。

856

856

0

0

本发明涉及一种节能型氯化铵废水冷冻浓缩结晶系统及其工艺,该系统包括顺次连接的原液预冷器、冷冻强制循环换热器、冷冻结晶分离器以及固液分离设备,冷冻结晶分离器与原液预冷器之间连接有冰晶融化罐,固液分离设备与冷冻强制循环换热器连接。该系统是一种节能减排的设备,热效率高、功耗低,与现有氯化铵蒸发结晶技术相比,低温常压,不消耗蒸汽,减少了对锅炉设备的依赖,减少了污染物,更加节能环保;还提供了一种工艺,实现连续废水处理的效果,与常规工艺比,能耗低、不消耗蒸汽、污染物少、绿色环保。

970

970

0

0

一种印刷线路板非金属粉料制备的复合材料及其制备方法,本发明属于高分子材料领域,本发明的提供一种印刷线路板非金属粉料制备的复合材料,所述的复合材料由如下重量份物质制备而成:聚丙烯(PP料)90‑100份、改性非金属粉料20‑40份、季戊四醇(PER)3‑7份、抗氧剂1010 0.5‑3份、钙锌稳定剂0.5‑2份、相容剂(MAH‑g‑PP)2‑8份和增韧剂(POE)0‑10份。本发明的有益效果在于,本发明的制备的复合材料拉伸强度、弯曲强度和冲击强度均均优于常规制备的复合材料。

956

956

0

0

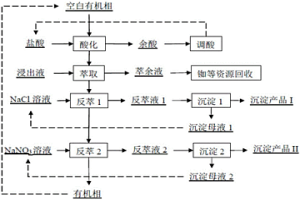

本发明公开了一种铅锌尾矿浸出液分离富集处理工艺:包括以下步骤:(1)萃取剂的酸化;(2)浸出液的萃取:经过酸化的有机相和浸出液在相比O/A为1:1的条件下,进行六级逆流萃取,得到负载有机相和萃余液;(3)第一段反萃取:经萃取的负载有机相,以NaCl溶液为反萃剂进行反萃;(4)第二段反萃取:经第一段反萃后的有机相以硝酸钠溶液为反萃剂进行反萃;(5)将步骤(3)得到的第一段反萃液通过硫化钠沉淀后,得到银铅沉淀产品;(6)将步骤(4)得到的第二段反萃液通过氢氧化钠沉淀后,得到镓铁沉淀产品。本发明所述的处理工艺能从含银、镓和其他金属的铅锌尾矿浸出液中分离银镓等稀贵金属,实现低浓度银、镓金属的萃取分离富集回收。

748

748

0

0

本发明提供了一种从贵金属电子废料回收贵金属的方法,包括:将贵金属电子废料机械粉碎、静电分选和磁选预处理,微波热解去除残余橡塑材料,利用微波间接加热贵金属电子废料粉末,使其快速熔融,由此按贵金属熔点由低至高将贵金属依次分离回收。该方法加热均匀且速度快,节能高效,易于控制,无污染且生产成本较低。本发明方法亦可用于分离回收其它熔融温度差异较大的普通金属,且不受加热材料是否吸收微波的限制。本发明还提供了相应设备,该设备结构设计合理,利于加快反应速度且利于贵金属熔融过程中的固、熔分离,以及便于自动化操作。本发明是对贵金属电子废料中贵金属的回收,最大限度的利用了废料中的资源,具有巨大的社会效益和经济效益。

北方有色为您提供最新的广东深圳有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日