全部

1031

1031

0

0

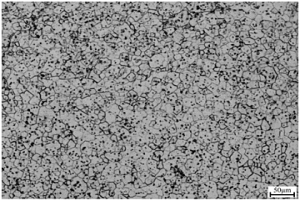

本发明提供一种压缩性优异且可以得到在烧结状态下具有提高的强度的烧结体的粉末冶金用合金钢粉。上述粉末冶金用合金钢粉是含有Cu:2.0质量%~8.0质量%、Mo:超过0.50质量%且2.00质量%以下、以及Mn:0.1质量%~1.0质量%和Cr:0.3质量%~3.5质量%中的一方或两方且剩余部分由Fe和不可避免的杂质构成的合金钢粉,上述合金钢粉含有粒子状的氧化物,相对于上述合金钢粉100质量%,上述粒子状的氧化物中的Mn和Cr的合计量为0.15质量%以下,上述粒子状的氧化物中与FCC结构的Cu接触的粒子状的氧化物的个数比例为50%以上。

994

994

0

0

电炉高效冶金复合剂属于电炉炼钢的辅料,尤其涉及生产特殊成份炉渣的添加剂,该复合剂按重量百分比(%)含有:MGO 35-50、C 20-30、SIC4-15、CASI 5-9,CAO 8-15,余为杂质及粘结剂。在电炉炼钢氧化期的中后期加入电炉中,取得显着效果。与现有技术相比,本发明的优点是:组分含量设计合理,加工制作方便,费用低,脱氧效果好,提高钢水收得率;炉渣作粘,挂渣护炉,延长炉子使用寿命,能形成稳定、持续时间长的泡沫渣,既有利护炉,降低能耗,又有利于环境的改善。

1097

1097

0

0

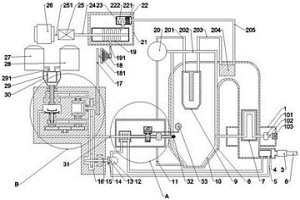

本发明公开了一种钢包专用冶金型精炼渣及其制备方法,包括钢包以及风热装置,所述钢包中固定设有压力感应包、再热器以及过热器,所述钢包内壁固定设有加热壁管,所述再热器通过管道与汽包连通,所述汽包通过下降管与所述加热壁管连通,所述再热器与所述过热器通过管道连通,所述风热装置右壁固定设有空气滤清器,所述空气滤清器与风机通过管道固定连接,所述管道左侧伸入所述钢包中,所述钢包左侧固定设有流量温度控制装置,所述流量温度控制装置中靠近右壁设有油泵,所述钢包左壁中固定设有喷油嘴,所述喷油嘴通过油道与所述油泵连通。

1095

1095

0

0

一种由耐火陶瓷材料制成的用于阻止一种冶金熔液容器在出口部位产生涡流效应的装置,其具有一个基本件,在该基本件上连接有一个圆筒形的加长件,该加长件有至少一个壁侧的孔。该孔如此布置,使得在把装置安置在熔液容器的出口部位之后使孔与熔液容器的底部有一个距离,并且至熔液容器的出口部位建立一种连接。

711

711

0

0

本发明公开了一种可转动冶金炉的分体式炉罩和具有它的可转动冶金炉,所述可转动冶金炉的分体式炉罩包括:第一罩体,所述第一罩体为直筒形且所述第一罩体的下端面为弧形,所述第一罩体的上端设有主出烟口;第二罩体,所述第二罩体为弧形,所述第二罩体的上端与所述第一罩体的下端的侧壁相连,所述第二罩体的下沿与所述第一罩体的下端面在同一圆周上,所述第二罩体上设有应急出烟口;挡板,所述挡板设在所述第一罩体与所述第二罩体的连接处,且所述挡板的上端与所述第一罩体或第二罩体可摆动地相连。根据本发明实施例的可转动冶金炉的分体式炉罩具有体积小、占用空间小、不易积灰、密封性好、便于工艺检修和调整等优点。

本发明涉及一种用于对电气和/或电子废料或组成物进行(火法)冶金处理的设备和布置,所述设备和布置特别是以基本上未污染的电气和/或电子废料或其组成物可以在没有杂质的情况下被处理这样的方式被配置的。所述设备和布置包括熔融反应器,所述熔融反应器包括冷却装置。本发明还涉及用于对电气和/或电子废料或组成物进行冶金处理以及用于获得粗铜或其前体的设备或布置的应用。本发明还涉及用于对电气和/或电子废料或组成物进行(火法)冶金处理的方法。

1142

1142

0

0

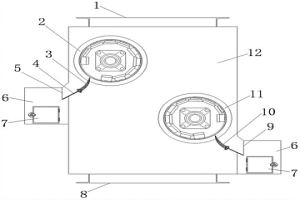

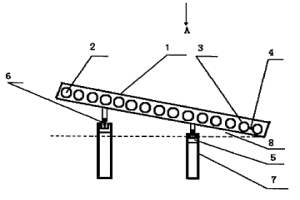

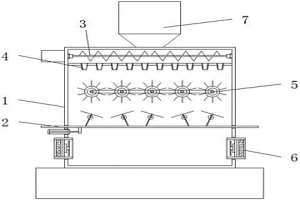

一种冶金用磁力除尘器及一种冶金用磁力除尘洗气机,涉及冶金除尘技术领域,包括通风腔体,所述通风腔体设有进风口和出风口,所述通风腔体内安装有第一永磁磁力滚筒和第二永磁磁力滚筒,第一永磁磁力滚筒与第二永磁磁力滚筒在竖直方向和水平方向上分别错开预定的距离;还包括倾斜设置的柔性刮板A和柔性刮板B,所述柔性刮板A下端固定在通风腔体的壳体上,上端接触在第一永磁磁力滚筒的外壁上,所述柔性刮板B下端固定在通风腔体的壳体上,上端接触在第二永磁磁力滚筒的外壁上,这种冶金用磁力除尘器及冶金用磁力除尘洗气机能够有效对粉尘中的铁质进行回收,除尘效果好。

915

915

0

0

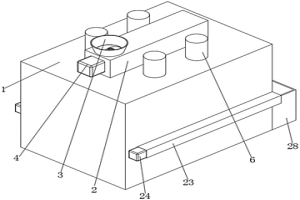

本实用新型属于冶金技术领域,尤其为一种快速研磨冶金原料的冶金设备,包括仓体,所述仓体的底部设置有粉碎装置,所述粉碎装置的底部设置有进料口,所述粉碎装置的侧面设置有第一电机,所述第一电机的输出端连接有粉碎蜗杆,所述仓体的底部设置有液压缸,所述液压缸的输出端连接有液压杆。通过圆台状的进料口将冶金原料传输至粉碎装置,提高了装置的粉碎效率,通过第一电机控制粉碎蜗杆对进入至粉碎装置内部的冶金原料进行粉碎,提高了装置的工作效率,通过粉碎蜗杆为双线,且分为粉碎叶片和传输叶片,提高了装置的粉碎效果,通过仓体顶部开设的槽口与粉碎装置底部开设的槽口相连接,提高了装置的传输效果。

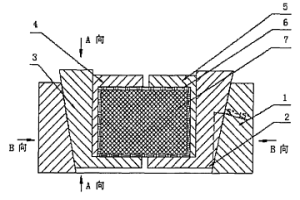

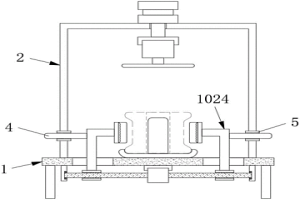

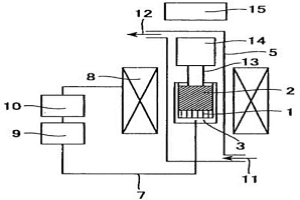

本发明公开了一种控制粉末冶金材料及制品烧结膨胀缺陷的烧结方法及模具。在粉末坯体的烧结过程中,对坯体施加三向约束压应力,对坯体产生约束作用,限制烧结过程中坯体的物理或化学反应而产生的体积膨胀,实现约束烧结,控制其烧结致密化,消除烧结膨胀缺陷。在约束模(1)内设有外模,约束模(1)与外模之间的配合锥度为5°<Θ<15°,在外模内设有内模,在内模与烧结坯体之间设有防止坯体与模具发生反应的隔离片(6)。本发明是一种可以有效控制粉末冶金材料及其制品在烧结过程中产生的膨胀、变形、开裂和孔隙/空洞等缺陷,提高其烧结密度和质量的约束烧结方法及模具,该模具的使用方法简单易行。

912

912

0

0

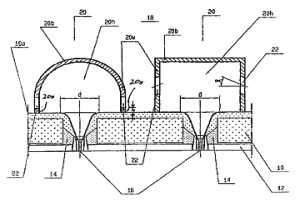

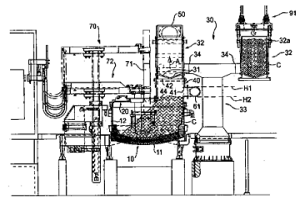

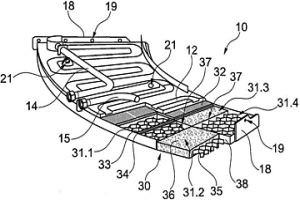

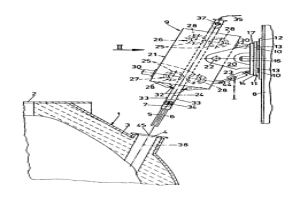

提供一种冶金炉,它具有一炉缸(10)、一用于炉缸的顶盖(20)、一用于将待熔化的炉料装入炉缸的具有一可回转的关断机构(31)和一用来容纳炉料的容积(C)的装料设备(30),和一凸台(40),它具有装料口(42)并装在顶盖(20)或炉缸(10)上,其中冶金炉具有一最大装料高度(H2),为了装料可回转的关断机构转入凸台内,其中炉缸、顶盖、装料设备、关断机构和凸台的尺寸这样选择,使得关断机构的回转区位于最大装料高度(H2)之上,其特征为:装料设备具有至少两个自支承的料筐(32),它们能够可移走地定位在凸台(40)上方,并分别具有一内腔,此内腔在料筐(32)底面上可通过关断机构(31)关闭,并具有用来容纳炉料的容积(C),装料设备还设有一用于料筐(32)交换和定位的交换装置(33)。

806

806

0

0

本发明提供了一种在低剪切力条件下并且优选在低于涂敷材料熔点的条件下涂敷颗粒材料的改进方法。一方面,本发明提供了含有与一种合金粉末或多种合金粉末粘合的金属基粉末的冶金组合物,该金属基粉末通过一种低熔点聚合物或蜡粘合剂,优选聚乙烯,与合金粉末进行粘合。该粘合剂在较高温度,优选在低于该粘合剂的熔点的温度下与金属基粉末和合金粉末混合。该粘合的冶金组合物可用于冲压工艺以制造能够烧结出高冲击强度的成型件。

819

819

0

0

本发明提供不含昂贵的Ni、易氧化的Cr、Mn、压缩性优异且能够获得烧结态下即具有高强度的烧结部件的粉末冶金用合金钢粉。粉末冶金用合金钢粉具有含有Cu:1.0~8.0质量%且余量为Fe及不可避免的杂质的成分组成,以在构成所述粉末冶金用合金钢粉的粒子中析出的状态存在的Cu的平均直径为10nm以上。

995

995

0

0

高炉用新型MgO-CaO质球状冶金辅料,涉及一种炼铁高炉使用的冶金辅料,该冶金辅料由活性氧化镁、轻烧镁钙粉、颗粒氧化镁添加一定比例粘结剂,混合均匀后经机械力压制成型。本发明高炉用新型MgO-CaO质球状冶金辅料,既可改善炉渣综合冶金性能,缓解高炉风阻,又不增加热能消耗,节能降耗,更有利于发挥高炉的冶炼操作性能。使炉渣具有较好的流动性,提高冶炼速度及钢铁的质量。

872

872

0

0

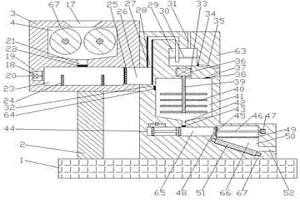

本实用新型公开了一种点钞机用粉末冶金冶金同步轮的制备装置,包括固定机构以及安装在固定机构上方的加工机构,所述固定机构包括台面、夹紧机构以及放置机构,所述夹紧机构安装在所述台面的下方,所述放置机构安装在所述台面顶部的中心处,且对应所述夹紧机构的位置,所述放置机构上放置有待加工的冶金同步轮,所述夹紧机构包括双轴电机。本实用新型通过固定机构以及加工机构之间的相互配合,实现了一种点钞机用粉末冶金冶金同步轮的制备装置,不仅方便对待加工的半成品冶金同步轮进行夹紧固定,而且保证了夹紧的稳定性,从而为同步轮的加工提供了良好的前提,进而大大提高了本制备装置的使用效率。

938

938

0

0

本发明公开了一种铁的冶金,包括底板,所述底板上端面固定连接有一支撑柱,所述支撑柱上端面固定连接有一箱体,所述箱体内部设置有一粉碎机构,所述粉碎机构下端壁内部设置有一超声波空间,所述箱体右端壁一体式连接有一壳体,所述超声波空间右端壁内设置有一向右延伸至壳体内的连接通道,所述壳体内设置有一除尘空间,所述除尘空间下端壁内设置有一驱动空间,所述驱动空间下端壁内设置有一混合空间,所述混合空间下端壁内设置有一挤出空间,所述挤出空间左端壁内设置有一液压挤出机构,所述挤出空间右端壁内设置有一成球空间,所述成球空间下端壁设置有一顶出机构,所述成球空间右端壁设置有一出球通道。本发明工作中,通过对铁矿石的粉碎搅拌成球的一体化处理,精炼了铁矿石,对下一步的铁的冶金打下基础,该处理过程采用自动化,加快了对铁矿石的处理过程,增加了对铁矿石的利通率,提高了工作效率。

1021

1021

0

0

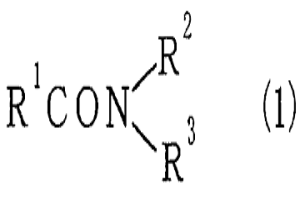

一种粉末冶金用润滑剂,含有式(1)表示的多羟基 羧酸酰胺。(式中,R1表示多个羟 基取代的2~10个碳原子的烷基, R2表示8~30个碳原子的烃基, R3表示氢原子或1~30个碳原子 的烃基。)使用上述粉末冶金用润滑剂,无论是否有复杂的预处 理工序都能同时提高流动性和润滑性。

1151

1151

0

0

本发明涉及一种焦炭及其生产方法,特别涉及一种用普通炼焦煤生产的一级冶金焦及其生产方法。主要解决采用优质煤生产一级焦成本较高以及资源不足的技术问题。本发明的技术方案为:一种用普通炼焦煤生产的一级冶金焦,其组成成分的重量百分比为:肥煤:15~20%,1/3焦煤:10~20%,焦煤:40~50%,气煤:15~25%,石油焦:5~8%。其中:配合煤颗粒度≤3MM部分占总量75%以上,石油焦的灰份(AD)≤0.55%,石油焦硫份(ST,AD)≤0.50%,石油焦的挥发份(VDAF)≤11.5%。利用本发明在普通炼焦煤中添加石油焦可生产出低灰、低硫,冷热强度具佳的冶金一级焦。

985

985

0

0

本发明公开了一种高性能粉末冶金TZM钼合金的制备方法,该方法采用氧化还原石墨烯作为制备TZM钼合金的碳源,具体过程为:将氢化钛粉末、氢化锆粉末和氧化还原石墨烯粉末加入到无水乙醇中球磨得到混合合金浆液,然后将混合合金浆液加入到新还原的钼粉中混合,再经等静压压制成型和真空烧结得到TZM钼合金。本发明以氧化还原石墨烯为碳源,结合球磨混合使氧化还原石墨烯均匀分散粘附在氢化钛和氢化锆中,再加入新还原的钼粉中,从而在烧结过程中原位形成TiC和ZrC,或者通过扩散反应形成TiC和ZrC,增加了TZM钼合金中弥散碳化物的含量,减少了固溶在基体中的Ti、Zr含量,从而增加了TZM钼合金的高低温强度和塑性。

893

893

0

0

本发明冶金球团生球两道筛分工艺,包括下列步骤:(1)原料烘干、混合;(2)将烘干、混合后的原料输送到造球盘造球;(3)将造球盘生产的生球输送到第一道筛,第一道筛分筛出球径>16mm生球并粉碎为球径<8mm的粉末,余料送往第二道筛;(4)第二道筛分专门筛出球径<10mm的粉末和小球;(5)通过第二道筛的余料,即小球、粉末通过返料皮带,返回造球盘重新造球,筛上合格粒度生球被送往焙烧系统。一种适用于本发明的筛体装置,包括筛体,在所述筛体的末端设置有1至3对带螺旋齿面的破碎辊,每对破碎辊由两个相向转动的破碎辊组成,所述两个破碎辊之间呈弹性连接;筛体下部安装有滚动轮和导轨。

本发明提供一种冶金用焦炭的制造方法,其通过在模拟出在焦炭炉内软化熔融后的煤及粘结材料的周边环境的状态下测定软化熔融特性而准确地评价在混煤中添加使用的粘结材料的软化熔融特性,由此选定对于提高冶金用焦炭强度的效果高的用于制造冶金用焦炭的粘结材料,并使用该粘结材料而获得强度等品质比现有方法更优异的冶金用焦炭。本发明使用的冶金用焦炭的制造方法的特征在于,在对煤进行干馏来制造焦炭时,测定粘结材料的渗透距离,将具有给定值以下的渗透距离的粘结材料添加到煤中来进行干馏。另外,本发明涉及的用于制造冶金用焦炭的粘结材料的灰分含量为1质量%以下,并且是对在300℃~550℃间的任意温度范围软化熔融的有机物进行加热处理、或者进行在常温以上的温度置于含氧气氛中的处理而使渗透距离降低至给定值以下的粘结材料。

1194

1194

0

0

本发明涉及一种粘胶短纤维化纤切断刀的制造。该化纤切断刀由Co、Cr、Cr3C2、W、WC、Ni、Mo、Cu、NbC至少9种纯粉末混合,压制成一定尺寸的刀形压坯,在真空炉中于1200ºC‑1300ºC烧结,烧结后的毛坯经机械加工到图纸要求尺寸。本化纤切断刀的优点在于:粉末冶金方法生产的该化纤切断刀组织更均匀,无铸造件的组织缺陷,成分中在传统配方中加入新的组分碳化铌和铜,使用寿命更长。通过调整碳化物的含量,可以制造出用户所需要的刀具硬度。

833

833

0

0

本发明是制造粉末冶金机械结构零件的生产工 艺:先把符合颗粒度要求的金属粉末放入具有最终产 品形状的压烧零件模具型腔内进行热压成型烧结,再 把已成型的型坯放入精密模具和置于双向进给施压 的摆辗机中进行冷辗压致密,最后对工件进行二次自 由烧结。该工艺流程短、工效高,设备投入少,模具结 构简单,劳动环境好,节省能源,可以加工带法兰或多 段变直径呈台阶状的复杂零件,是目前实现粉末冶金 烧结机械结构零件的颇有发展前途的新技术。

752

752

0

0

在把铜冷却板(10)固定在冶金炉的炉壳板(15)上的固定结构中知道了,借助胀缩接头(16)而不透气地使冷却介质管(13,14)与炉壳板(15)焊接在一起,以避免固定受到取决于热的交变弯曲应力的破坏。本发明提出了,在冷却介质管(13,14)附近设置至少一个固定点固定件(11),由此一来,至少不再需要否则的话常设的胀缩接头(16)并因而节约了成本。

1/3焦煤配焦粉单独炼焦:生产优质冶金焦和冶金铸造焦发明专利属扩大炼焦用煤和生产质优价廉的冶金铸造焦技术。该技术主要解决1/3焦煤炼焦时焦炭强度低、气孔率高等弱点,同时合理、经济、充分利用焦粉,生产化铁炉用的代用焦炭。该技术与预热装煤炼焦、型焦、捣固炼焦、选择性粉碎等技术相比具有工艺极简单又科学、投资少、运行维修费低、工业化生产易实施、降低炼焦煤料成本等优点。该技术适用于1/3焦煤、气煤、气肥煤炼焦。

691

691

0

0

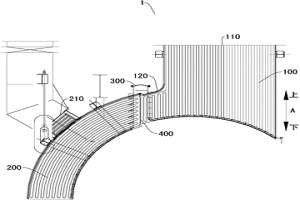

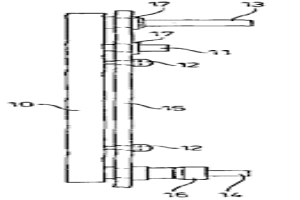

本发明涉及一种用于冶金反应器的装料装置(1)的防热组件(2,30)。为延长冶金反应器的装料装置中的防热罩的寿命,组件(2,30)包括沿一表面彼此相邻布置的多个防热瓦(31.1,31.2,31.3,31.4)。该组件进一步包括多个防热板(10,110),每个防热板(10,110)包括多个防热瓦(31.1,31.2,31.3,31.4)所连接的共同基板(11,111),防热板(10,110)配置为彼此相邻地安装在装料装置(1)上。

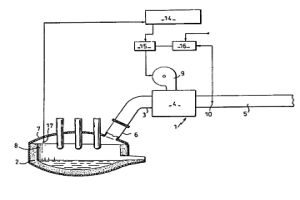

为了一种包括由可变流率风扇提供空气的燃烧 室的冶金反应器的烟道气收集装置的燃烧空气流率 的调节、在排放管道中设定一烟道气中氧含量的固定 值C0,测量燃烧室出口处烟道气的氧含量M1,用C0 和M1计算出为改变燃烧空气流率的设定值C1,测 量代表冶金反应器出口处未然气体突然变化的变量 并计算出燃烧空气流率的设定值C2使得烟道气中 未燃气体能完全燃烧;值C1和C2相加获得一燃烧 空气流率的设定值,该值送给风扇的调节装置;这些 计算可使用电子装置进行。

本发明公开了一种利用低阶煤提质生产矿化冶金药剂的方法及矿化冶金药剂和应用,将低阶煤物料经过破碎、除杂、脱灰,得到精选煤;精选煤采用紫外线辐照活化,再与烧碱溶液及Na4P2O7溶液搅拌反应,得到溶浆;溶浆依次经过酸析处理、离心处理、冷冻干燥和细磨处理后,再采用紫外线辐照,即得矿化冶金药剂。该矿化冶金药剂中腐植酸类活性官能团得到充分激活,用于重金属离子浮选及冶金球团粘结剂相对现有的腐植酸类螯合剂和粘结剂,表现出更好性能,且该方法以低阶煤为原料获得高性能矿化冶金药剂,不仅可以解决大量闲置堆存的低阶煤资源化问题,还可以提高矿化冶金药剂的性能和适用性,具有显著的经济和社会效益。

995

995

0

0

为将吹管从可倾斜的冶金容器移离和插入的设备具有驱动装置,该装置固定安装在吹管轴线方向上,以及安装在驱动装置上可绕枢轴转动的装置,吹管设计为导向装置并由驱动装置导向,沿吹管轴线方向移动。使用上述设备相对于冶金容器定位吹管的方法,容器的实际位置由上述容器的位置传感器获得,按照容器的实际位置,驱动装置开动以定位吹管。

896

896

0

0

本实用新型涉及一种建筑冶金工程用粉末冶金干燥装置,建筑冶金工程用粉末冶金干燥装置,包括干燥箱,所述干燥箱的内部固定安装有干燥匀料机构,干燥箱的内部固定安装有双向螺旋输送机;干燥匀料机构包括气缸、传动杆、连杆、传动轮和匀料板,干燥箱的左侧固定安装有延伸至干燥箱内部的气缸。该建筑冶金工程用粉末冶金干燥装置,通过气缸启动后推动连接块,连接块作用于传动杆,传动杆受力后在干燥箱的内部左右滑动,与传动杆铰接的连杆跟随传动杆左右移动,连杆带动传动轮在转轴上转动,与传动轮连接的匀料板带动实现角度变换,接触匀料板的粉末通过角度变换实现不同高度的起落,进而进一步的与空气充分接触,达到减湿和干燥的作用。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!