全部

1113

1113

0

0

本发明提供了一种用于制备铁基粉末冶金摩擦材料的组合物,该组合物含有铁、铜、锰、碳化硅、氧化硅或烧结后能生成氧化硅的化合物以及氧化铝或烧结后能生成氧化铝的化合物,其中,该组合物还含有碳化硼、硫酸亚铁和碳,所述碳至少部分为石墨。从性能测试结果的数据可以看出,与对比例的用于铜基摩擦材料的组合物制备的铜基粉末冶金摩擦材料AC1的5.03克/立方厘米的密度相比,本发明提供的用于制备铁基粉末冶金摩擦材料的组合物制备的铁基粉末冶金摩擦材料A1-A4的密度较大,可达到5.20-5.40克/立方厘米,且综合性能较好。

1143

1143

0

0

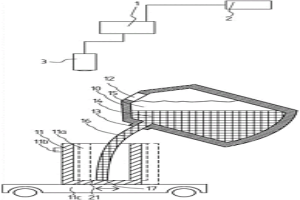

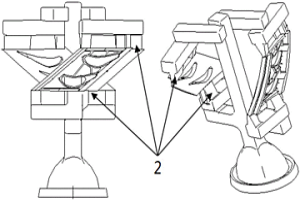

本发明涉及冶金设备领域,特别涉及用于液态金属和液态炉渣的冶金容器。本发明的目的是确保将液态金属(14)从一个冶金容器安全地倒入另一冶金容器中,而不危害在倾析过程区域中的人或设施部件。该目的如下地实现,即基于来自存储器(2)的信息为第二冶金容器(11)确定倾倒位置。将第二冶金容器(11)放置在该倾倒位置并且在存储器(2)中将该倾倒位置标记为已到达。如果冶金容器具有第二开口(13),则能利用光学传感器系统(3a)监控第二开口。借助于评估单元(1),当在该第二开口(13)的预定区域中鉴别出液态熔渣(15)和/或钢(14)时,输出警报和/或给控制和调节系统输送信号(4)。

983

983

0

0

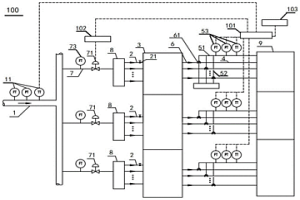

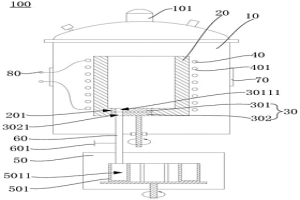

本申请公开了一种冶金炉的分区冷却控制方法、冶金炉、计算机可读存储介质和电子装置,冶金炉包括冷却套,冷却套包括多个冷却管路,多个冷却管路构成多个冷却管路组以便形成多个冷却区域,每个冷却管路组包括多个冷却管路;冶金炉的炉体具有多个炉体功能区域,多个炉体功能区域与多个冷却区域一一对应。冶金炉的分区冷却控制方法对冷却套分为不同冷却区域,可以使不同的冷却区域提供不同的冷却强度,以便更好地满足冶金炉的不同炉体功能区域的冷却要求。此外,根据炉体的炉体功能区域对冷却套进行分区,能够实现对冷却套的不同冷却区域的冷却能力的精准测试和调控,进而实现对冶金炉的更精准、均匀的冷却。

1051

1051

0

0

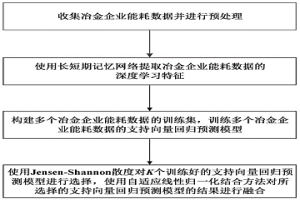

本发明公开了一种基于集成长短期记忆网络的冶金企业能耗预测方法,其步骤包括:1收集冶金企业能耗数据并进行预处理;2使用长短期记忆网络提取冶金企业能耗数据的深度学习特征;3构建多个冶金企业能耗数据的训练集,训练多个冶金企业能耗数据的支持向量回归预测模型;4使用Jensen‑Shannon散度对K个训练好的支持向量回归预测模型进行选择,使用自适应线性归一化结合方法对所选择的支持向量回归预测模型的结果进行融合。本发明能解决单个冶金企业能耗数据的支持向量回归预测模型鲁棒性不强的问题,提冶金企业能耗数据的预测效果。

712

712

0

0

本发明涉及一种高性能粉末冶金凸轮和传动齿轮及其制备方法,汽车发动机气门换气传动装置所使用的凸轮轴和齿轮结构为粉末冶金凸轮和传动齿轮的整体结构,凸轮和传动齿轮为一个整体;凸轮表面硬度为HRB≥105.5,凸轮部分的密度≥6.9g/cm3;齿轮表面硬度为HRB70~85,齿轮部分的密度为6.6~6.9g/cm3,将凸轮和传动齿轮设计为一个整体,采用粉末冶金工艺,生产出汽车发动机气门换气传动装置所使用的凸轮轴和齿轮结构为粉末冶金凸轮和传动齿轮的整体结构,具有结构稳定合理、外观精巧紧凑、生产工艺简单方便且节能节材的优点。

772

772

0

0

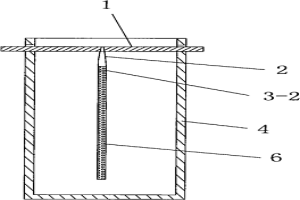

本发明公开了一种细长状粉末冶金管/棒坯体的悬垂烧结方法,包括步骤:一、垂直悬挂:将待烧结细长状粉末冶金管/棒坯体一端悬挂固定在布设于高温烧结炉内的固定支撑结构上,并使细长状粉末冶金管/棒坯体在自身重力作用下垂直悬挂在固定支撑结构上;二、高温烧结:用高温烧结炉对垂直悬挂的待烧结细长状粉末冶金管/棒坯体进行高温烧结;高温烧结过程中,待烧结细长状粉末冶金管/棒坯体始终垂直悬挂在高温烧结炉内。本发明设计合理、操作简便、投入成本低、实现方便且使用效果好、所烧结粉末冶金管/棒的成品率高,能解决细长金属粉末冶金管/棒状坯体烧结过程中易发生的断裂、弯曲变形、表面污染等问题,且具有自行矫直烧结坯的效果。

1021

1021

0

0

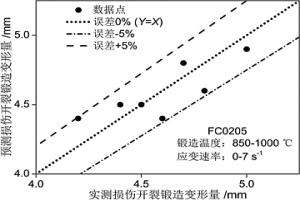

本发明公开了一种粉末冶金材料的高温拉伸测试及高温流变损伤模型构建方法,将有限元模拟与粉末冶金材料的Gleeble高温拉伸测试相结合,测定粉末冶金材料高温拉伸试样的中部温度相对均匀段在高温拉伸过程中的拉伸应力和应变数据,消除Gleeble试验机加热拉伸试样时所产生的温度梯度的负面影响,确定粉末冶金材料高温拉伸过程发生损伤开裂的临界断裂应变,建立粉末冶金材料高温拉伸的临界断裂应变模型和流变应力本构模型,进而构建出耦合变形温度、应变速率、应变和应力的粉末冶金材料高温流变损伤模型,并进行适当的修正,以提高损伤模型的准确性。该损伤模型适用于涉及铁基、铝基、铜基、钛基、镁基等粉末冶金材料的热锻、热轧、热挤、热拉拔等热加工工艺和模具的优化设计,能够精确预测粉末冶金材料在热加工过程中的损伤开裂,具有良好的稳定性,可应用于铁基、铝基、铜基、钛基、镁基等粉末冶金材料的高温塑性加工工艺和模具的计算机辅助设计。

1062

1062

0

0

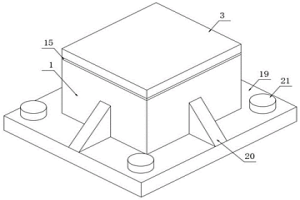

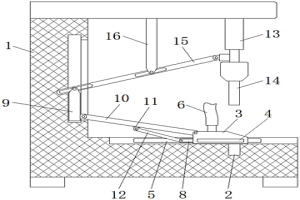

本实用新型公开了一种用于粉末冶金生产加工的成型模具,涉及到粉末冶金生产加工的成型模具领域,包括底磨具,所述底磨具的上表面开始有摸腔,所述底磨具的上表面放置有顶磨具,所述底磨具内壁的一侧开设有空腔,所述空腔内壁后侧的一侧表面固定连接有电机,所述电机的输出端固定连接有转动杆,所述转动杆的前端固定连接有转动盘,所述转动盘的表面一侧固定连接有偏心杆。本实用新型完成对粉末冶金注塑的基本需求,并且能够在粉末冶金导入到磨具内部摸腔的时候对其进行震动敲击,使得导入的粉末冶金和粉末冶金与摸腔之间的缝隙消除,让生产出来的粉末冶金产品表面和内部不会出现凹凸不平和中空的现象,提高了粉末冶金的生产品质。

724

724

0

0

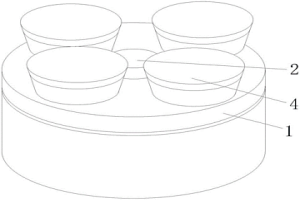

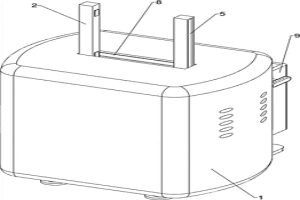

本实用新型公开了一种粉末冶金原料自动调配装置,涉及冶金粉末调配技术领域,一种粉末冶金原料自动调配装置,包括调配桶,所述调配桶的表面固定连接有电机,调配桶的内侧开设有滑槽,滑槽的内壁滑动连接有滑板,滑板的下侧固定连接有连接板,连接板的内部开设有内槽,该粉末冶金原料自动调配装置,这样的方式改善了传统冶金粉末进行调配时,需要人工进行不定时的加入不同粉末物料进行混合的繁琐性,通过电机输出端搅拌的同时,可以使四个料桶上不同粉末物料进行定时定量的下料搅拌,进而提高了粉末物料进行自动下料调配的简便性,降低了传统物料进行人工填料的费时费力,进而一定程度上提高了冶金粉末调配混合的效率。

755

755

0

0

本发明提供一种冶金装置,涉及冶金技术领域。冶金装置包括熔炼室主体、坩埚、出液组件和浇铸室。坩埚的底壁开设有贯穿其的通孔;出液组件穿设于通孔,第一出液块设置有管道部,管道部开设有第一出液孔,第二出液块开设有与第一出液孔相对应的第二出液孔,第一出液块与通孔的内壁固定连接,第二出液块转动连接于通孔内,第一出液块的底面与第二出液块的顶面相抵接;浇铸室位于熔炼室主体的底部,浇铸室与坩埚之间设置有连接管道,连接管道分别与浇铸室和第二出液孔连通,连接管道的顶面与第二出液块的底面相抵接。本发明提供的冶金装置,实现从坩埚的底部进行浇铸,有效提高纯净度,减少夹渣,同时减小熔炼室主体的体积,获得高纯度的合金材料。

1143

1143

0

0

本发明涉及一种高效冶金用热风产生方法及装置;将热风炉烟气全部用于预热燃气,提高燃气预热温度,可降低废烟气排烟温度;利用其他热源如前置燃烧产生的高温烟气、冶金渣余热回收等产生热空气,可显著提高助燃空气预热温度,降低燃气耗用量;分别采用助燃风全量换热产中温空气或与前置燃烧配合换热产高温空气的方式,可适应多种工况和设备状况。通过燃气和助燃空气预热过程的能量分配,实现了能量的最优化利用,经过高效预热的燃气和助燃空气燃烧后可提高冶金入炉风温,增强冶炼强度、降低焦比。本方法具有热品位高、热利用率高、设备简单、操作方便、投资运行成本低等特点。实现了冶金用热风生产和热能回收,具有显著的经济效益。

1112

1112

0

0

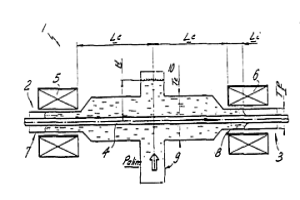

本发明公开了一种消除上缘板裂纹冶金缺陷的工艺方法,所述消除上缘板裂纹冶金缺陷的工艺方法具体如下:①确定上缘板浇注系统组合方案:上缘板采用底注式+顶注式复合结构,上缘板立式摆放,内冒口(2)安放在上缘板凸台的两个侧端面上,内冒口(2)设计成“T”型,内冒口(2)上连接横截面为25mm×25mm的方形横浇道,所述消除上缘板裂纹冶金缺陷的工艺方法解决了上缘板裂纹技术瓶颈,为存在类似结构的铸件消除裂纹冶金缺陷提供了技术支持。应该本发明的技术后,上缘板的裂纹废品率由20%降为零,单件成本价格约2400元,按年需求量100台计算,每年创造经济效益约110.4万元。

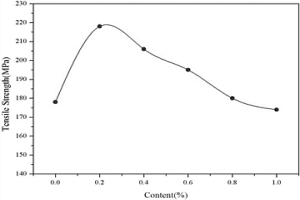

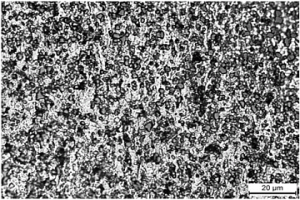

本发明涉及一种新型铝基合金的粉末冶金制备技术,具体涉及一种稀土元素氧化物强化粉末冶金Al‑Cu‑Mg合金及其制备方法。所述稀土元素氧化物分布于Al‑Cu‑Mg合金基体中;所述纳米级别的稀土氧化物占稀土元素氧化物强化粉末冶金Al‑Cu‑Mg合金总质量的0.001‑1%。其制备方法为:按设计组分配取各原料;混合均匀后得到备用料;通过压制方式,将备用料制成压坯;在保护气氛下,对步骤二所得压坯进行烧结,得到稀土元素氧化物强化粉末冶金Al‑Cu‑Mg合金;所述烧结的温度为625‑675℃。本发明通过添加微量的稀土元素氧化物,有效改善铝合金的组织结构,明显提高其力学性能,可进/一步拓宽铝合金的应用领域。

687

687

0

0

本发明公开一种湿法冶金用有色金属表面抛光设备。本发明的技术问题为提供一种自动夹紧移动有色金属,自动推动抛光盘移动紧贴有色金属完成抛光,能够限制有色金属摆放位置,方便收集并一次全部取出有色金属的湿法冶金用有色金属表面抛光设备。本发明的技术实施方案是一种湿法冶金用有色金属表面抛光设备,包括有壳体,壳体内部上侧设有抛光机构;抛光盘,抛光机构上设有抛光盘;夹紧机构,壳体内部设有夹紧机构;放置板,夹紧机构上设有放置板。本发明所公开的湿法冶金用有色金属表面抛光设备具有自动推动抛光盘移动至紧贴有色金属、自动限制有色金属位置,避免有色金属摆歪和方便收集存放并一次取出有色金属的优点。

964

964

0

0

本发明提供一种基于连杆传动连接粉末冶金用加料装置,涉及粉末冶金技术领域。该基于连杆传动连接粉末冶金用加料装置,包括框体,所述框体的顶部开设有型腔,所述框体的顶部滑动连接有加料板,所述加料板的前后两端固定安装有凸板,所述框体顶部加料板的前后两侧开设有滑槽,所述加料板的顶端固定安装有输料管,所述加料板的内部开设有推料槽。该基于连杆传动连接粉末冶金用加料装置,避免了传统加料板上电气元器件的使用,降低了制造成本,同时也避免了按压杆与加料板之间的碰撞,保证了按压杆和加料板的安全,能够使型腔中填充的金属粉末更加紧实,来提高型腔内金属粉末含量的均匀性,保证了成品的质量。

997

997

0

0

本发明涉及一种高硅铜镁系粉末冶金铝合金的制备方法,属于传统粉末冶金成形-烧结工艺和铝合金加工相结合的材料成形领域。本发明通过室温压制-烧结制备铝合金锭坯,然后将铝合金锭坯进行热挤压,得到铝合金型材,再将所述铝合金型材进行固溶淬火处理,最后将淬火处理后的铝合金型材进行时效处理。本发明通过适当的低温烧结,然后再辅以与低温烧结温度相匹配的热加工、热处理工艺,使得材料的性能得到显著提升,尤其在伸长率的提升上,产生了意想不到的效果。本发明制备工艺简单,所得产品性能优良,便于大规模的产业化应用。

1096

1096

0

0

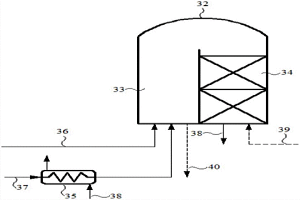

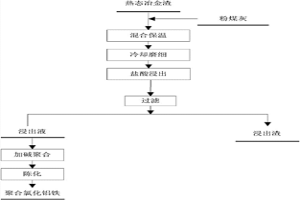

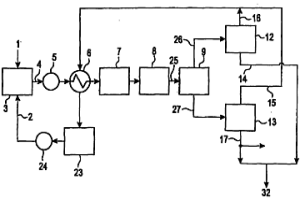

本发明提供了一种利用热态冶金渣制备聚合氯化铝铁的方法和装置,该装置包括依次连接的喷吹装置、保温装置、冷却装置、磨细装置、浸出装置、过滤装置和聚合陈化装置,该装置结构简单,易于制造。该方法包括以下步骤:将热态冶金渣和粉煤灰混合,保温一段时间后冷却至室温,然后进行磨细,磨细后用盐酸进行酸浸,然后进行过滤,滤液加入碱液进行聚合,经陈化后得到聚合氯化铝铁的溶液,干燥后得到聚合氯化铝铁固体产品,该方法可以利用工业固体废弃物生产高附加值产品,过程简单,易于推广,可以利用热态冶金渣的热量,能耗低,能同时实现热态冶金渣和粉煤灰的综合利用。

1118

1118

0

0

本发明的一种高寒地区高速列车制动闸片用冶金摩擦材料,涉及粉末冶金材料领域,是由下列组分按重量份数组成:铜30~70份、铁10~30份、石墨5~20份、氧化锆1~20份、二硫化钼1~10份、碳化硅3~5份、锡1~5份、锰1~5份、镍1~5份、铬铁0.5~5份、铝硅酸盐矿石粉1.5~3.5份。本发明的一种高寒地区高速列车制动闸片用冶金摩擦材料,适用于高寒地区的高速列车制作制动闸片使用,其较现有的冶金摩擦材料增加了碳化硅和莫来石成分,这两种成分提升产品抗热衰退能力,避免了在高寒地区制动闸片可能出现的热衰退现象,极大的保证了高寒地区高速列车的行车安全,同时能够获得良好的物理力学性能和稳定的摩擦磨损性能。

748

748

0

0

本发明公开了一种钢铁冶金烧结烟气脱硫含铊废水的处理方法。首先分别用自来水配制可溶性硫化物与可溶性碳酸盐的混合溶液A及絮凝剂溶液B,然后在钢铁冶金烧结烟气脱硫含铊废水先加入混合溶液A反应一段时间后再加入絮凝剂溶液B沉淀,上清液即为处理后的废水。本发明利用共沉淀和干扰沉降原理与方法,对钢铁冶金烧结烟气脱硫废水进行处理,具有工艺简单,脱除效率高,成本低等特点,能将废水中的Tl+离子浓度从1000‑10000μg/L脱除至5μg/L以下,外排废水可达到湖南省《工业废水铊污染物排放标准(DB43/968‑2014)》要求,是一种具有良好工业应用价值的钢铁冶金烧结烟气脱硫含铊废水处理新方法。

876

876

0

0

本发明公开了一种粉末冶金支架和1215钢管的焊接工艺,包括以下步骤:粉末冶金支架和1215钢管过盈配合,在支架和管件接合处涂焊膏;将粉末冶金支架和1215管放入焊炉,经过一段时间后取出焊接件,通过抗拉强度的检测验证焊接是否有效,通过检漏测试确认焊接密封的效果。本发明提供了一种焊接的工艺,使粉末冶金件与1215钢管的密封接合牢固,并且能够批量生产。

1082

1082

0

0

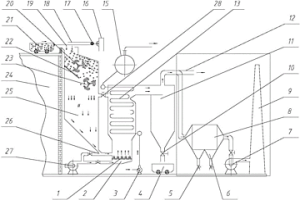

本发明公开了一种冶金红渣显热回收利用系统,它涉及冶金技术领域;一次风室的内部安装有流化风帽,一次风室的底部分别与风粉混合器、送风机连接,风粉混合器设置在红渣储仓的底部,红渣储仓设置在墙体的侧面,墙体的上端设置有红渣轨道车,红渣轨道车通过牵引钢绳与电动牵引器连接,电动牵引器安装在电动牵引固定架上,红渣储仓上设置有红渣入口,一次破碎剂、振动筛、二次破碎机依次安装在红渣储仓的内部,红渣储仓的中部通过红渣储仓负压调节门与一次风室的中部连接,一次风室的内部设置有炉膛,炉膛的上端与热水箱连接,炉膛的下端与水泵连接;本发明便于实现红渣的运输、储存、显热回收、与尾气处理,速度快,且能连续工作,节省时间。

1009

1009

0

0

本发明提供一种粉末冶金铁基高阻尼减振器阀座及其制备方法,属于粉末冶金技术领域。用粉末冶金工艺通过调配铁、锰、铬、钒、钼、铜等元素粉末的比例,经混料、压制、烧结等特殊工艺控制、改变产品的相成分、组织、结构,改变孔隙形状及分布,以提高材料内耗值,从而得到高阻尼减振器阀座。另外,通过粉末冶金方法,可实现近净成形,无疏松、缩孔、成分偏析等铸造缺陷,显微组织均匀细小,力学性能优异,该工艺操作稳定性高,可重复性强,可实现铁基高阻尼减振器阀座的批量化连续生产。

910

910

0

0

本发明提供了一种粉末冶金太阳齿轮,由下列重量份的粉末原料压制而成:铁粉100、铜粉1.8-2.0、钼粉0.5-0.8、钒粉0.1-0.3、镍粉0.8-1.2、石墨粉0.5-0.8、改性树木灰烬0.1-0.3、稀土硅铁合金0.2-0.6、Cr粉0.1-0.3、乙撑双硬脂酸酰胺0.1-0.2、WS20.1-0.3、钇粉0.2-0.4、氮化硼0.2-0.4、硫化钼0.4-0.5。制备时先对粉末原料进行分步混合,然后经压制、烧结、热处理、表面处理后得到最终产品太阳齿轮,生产出的的粉末冶金太阳齿轮具有耐磨性好,强度高、硬度高、切削性好,耐腐蚀、不易出现断裂,使用寿命长的特点。

1149

1149

0

0

本发明涉及一种铜包铝排连续冶金复合的生产工艺,包括预处理、连续包覆、焊接、连续轧制和在线自动监测并进行扩散热处理的步骤,从而实现了以下的技术效果:(1)铜皮与铝排的冶金结合充分而且均匀,同时铜覆盖层厚薄较均匀;(2)成材率大大提高,保证了产量质量。由此解决了各种规格的铜包铝排生产问题,特别是适用于大规格的铜包铝排的生产制造,经济效益巨大。

875

875

0

0

一种过程冶金中计算流体力学的数据可视化方法,设计的绘图平台分别实现绘图直角坐标系与屏幕坐标系的自动转换,利用绘图平台绘制不同的中间包对象,将中间包的外轮廓中两种相位交接的地方定义为边界,采用基于集合理论的网格划分法实现中间包网格自动划分,并实现了浓度场、温度场等值线的图形化、速度矢量场图形化、夹杂物运动数据图形化,使得CFD大量数据实现有效的可视化。本发明可以在现有的基础上不断扩充可视化的内容,具有很好的扩展性,设计计算便于检查和调整,可用于冶金等行业的计算机辅助设计计算。

737

737

0

0

一种粉末冶金制备钼合金TZM的方法,涉及一种采用粉末冶金工艺制备难熔金属合金方法。其特征在于是选用费氏粒度在5~10ΜM,最大颗粒不大于10ΜM的氢化钛和氢化锆颗粒,采用粉末冶金的方法制备TZM钼合金的。本发明的采用粉末冶金工艺制备钼合金TZM的方法,通过添加颗粒细小的合金元素粉末;由于第二相颗粒尺寸小,使烧结过程扩散均匀;提高了材料组织的均匀性,改善了材料的高温性能和常温脆性;制备了性能优良的TZM钼合金。

1006

1006

0

0

本发明涉及确定镀槽尺寸的方法,该镀槽设有磁性涂抹要镀锌的冶金产品的装置,特别用在连续的镀锌过程的范围中。所述的装置最好是一设在该端头的感应单元,绕在镀槽的出口通道以便在所述的产品表面产生一横交的,变化的及滑动的电磁场,其特征在于包括主要从所述的镀槽的横向尺寸,其轴向长度,所述产品的横向截面,其速度,所述的涂覆液体的动力学粘度,它在槽中的压力镀槽出口通道的横向尺寸,滑动电磁场的位移速度,其在所述液体中的强度,及最后是代表冶金产品可能的粗糙度的参数进行计算及修改,其条件是在该条件下与涂覆液体的镀槽中及其出口通道中的液流相应的库氏长度保持低于会使所述的流动成为紊流的临界值。

第一种方法,用于制备改质煤,该方法包括在有机溶剂中加热并熟化低质煤,以制备冶金用改质煤,该改质煤相比于低质煤,提高了柔软性和流动性;以及第二种方法,用于制备还原铁和含有氧化有色金属的炉渣,该方法包括由改质煤和含有氧化有色金属的原料的混合物制备颗粒,在活底炉中加热并还原该颗粒,随后连续加热并熔融,形成还原熔融产物,在活底炉中将所述还原熔融产物冷却并固化,形成还原固化产物,该还原固化产物从熔炉中排出,用筛子分离并除去炉渣,回收作为还原金属的金属组分。第一种方法使不能在由传统碳复合材料法制备还原金属中使用的低质煤改变成适用于在碳复合材料法中使用的冶金用改质煤,而第二种方法可以用于通过使用上述改质煤作为被混入内部的煤来制备高质量的还原金属。

799

799

0

0

本发明涉及一种钼钒多金属冶金物料分解方法。将冶金物料先加石灰进行一次焙烧,焙烧得到的焙砂再加硫酸进行二次焙烧,二次焙烧得到的焙砂再加水搅拌浸出。该方法具有加工成本低、有价金属浸出率高、作业环境好等优点。

951

951

0

0

本实用新型提出了一种粉末冶金超声波清洗线用风干装置,涉及粉末冶金制品超声波清洗技术领域,粉末冶金超声波清洗线包括机架、依次设置于机架上的超声波清洗装置和粉末冶金超声波清洗线用风干装置,粉末冶金超声波清洗线用风干装置包括高压旋涡气泵和出风部件,出风部件包括折弯头和与折弯头的一端固定连接的主吹风头,主吹风头远离所述折弯头的一端形成有线形出风口,线形出风口的长度方向垂直于粉末冶金制品的传送方向,折弯头的另一端安装于高压旋涡气泵的出风口,高压旋涡气泵固定于机架上,解决现有技术中的粉末冶金超声波清洗线的吹风装置的风干效果差、风干时间长,影响粉末冶金超声波清洗线整体效率的问题。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日  2031年03月31日 ~ 31日

2031年03月31日 ~ 31日