全部

436

436

0

0

高导热薄膜石墨化炉是专为高导热薄膜,尤其是聚酰亚胺(PI)薄膜的石墨化工艺而设计的专用设备。该炉利用中频感应加热实现快速升温和高效率。其独特的设计可确保整个炉腔内的温度非常均匀。该炉采用双层氧化铝砖隔热结构,可防止短路,具有出色的隔热和防火性能,从而将热量损失降至最低,并增强了设备的稳定性。它可以用一个电源灵活配置多台电炉,通过接通电炉电源进行加热和关闭电源进行冷却,从而实现连续运行。电炉的每个水道都配有数字流量监控系统,确保电源柜内的全面保护。

445

445

0

0

石墨化炉是用于生产电池负极材料的专用设备。它利用中频感应加热实现快速升温和高效率。独特的炉体设计可确保整个炉体具有极佳的温度均匀性。双层氧化铝砖隔热材料具有优异的隔热性和耐火性,最大限度地减少了热量损失,提高了设备的稳定性。该系统可通过多个电源和电炉连续运行,并可配置加热和冷却周期。先进的功能包括用于水流监测和保护的数字流量监测系统、高性能中频接触器以及全面的 PLC 水、电、气自动控制和保护系统。

421

421

0

0

超声波高温金属熔体处理设备,SXGW系列是一种专门用于铸造行业的大功率超声波设备。超声波熔体处理系统匹配自主研发振动棒,在超高温的情况下能持续数小时工作且不易损耗,在熔融材质结晶过程中能够细化材质晶粒、均匀合金成分加速气泡运动,改善材料强度、硬度、抗疲劳性,提升材料的综合性能。设备采用触控方式、性能可靠、操作简单、外形美观。在超高温环境下:钛合金在1小时工作后损耗率98%,而新高温合金材料几乎无损耗。

400

400

0

0

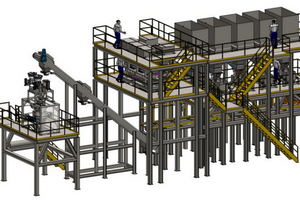

全自动称重混布料装置主要由海绵钛自动上料装置、海绵钛储料仓及振动送料系统、海绵钛称重配料系统、合金原料储料仓及振动送料系统、合金元素称重配料系统、氧化钛粉料仓及螺旋送料系统、氧化钛称重配料系统、水平送料及复称小车系统、斜提升机送料系统、混料器、钢结构支撑框架、自动检测与控制系统以及电气控制系统等部件组成。

433

433

0

0

电渣炉是一种利用重熔电流产生热能熔化插入渣池的自耗电极,金属熔滴通过渣液清洗后,在水冷结晶器中结晶成电渣锭的一种特殊冶炼设备。由于渣液的去夹杂作用和良好的结晶条件,电渣重熔金属具有良好的纯净度,铸态组织细致均匀,无白点及年轮状偏析,硫含量极低,夹杂物细小弥散等优良性能。因此,电渣重熔在大中型锻件、模块毛坯生产中处于垄断地位,在优质工模具钢、马氏体时效钢、双相钢管坯、冷轧轧辊电渣钢、耐蚀合金及高温合金占绝对优势,国内电渣钢年产量已达几十万吨,电渣炉是特殊钢厂必不可少的特冶生产设备。

470

470

0

0

超高温石墨化炉利用真空或惰性气体环境中的中频感应加热。感应线圈产生交变磁场,在石墨坩埚中产生涡流,从而加热并向工件辐射热量,使其达到所需的温度。该炉主要用于碳材料、碳纤维材料和其他复合材料的石墨化和烧结。它由炉体、炉盖、加热传感器、隔热层、电极抽取装置、水循环分配系统、真空系统、温度控制系统等组成。电气系统包括一个 60KVA、IGBT 晶体管中频电源和水冷电缆,配有各种指示仪表和报警功能。控制部分采用 15 英寸触摸屏和可编程控制器 PLC。

437

437

0

0

电转炉是一种以电为热源的工业炉。它常用于各种材料的煅烧和干燥,包括磷酸铁、磷酸铁锂、锰酸锂、阴极石墨、三氧化钴、阴极硅碳、氢氧化锂、粉末除碳、氧化锌、氧化铁、氧化锰、稀土材料和有色金属。该炉的特点是加热速度快、能效高、经久耐用。它采用镍基合金炉管,可承受高达 1100℃ 的连续工作温度,确保了使用寿命和可靠性。此外,该炉采用优质碳化硅(SiC)加热元件,可延长使用寿命并简化维护。

409

409

0

0

垂直管式炉是一种实验室设备,用于在受控大气条件下对材料进行高温处理。它由一根垂直方向的石英管组成,石英管封闭在一个加热室内,可以实现精确的温度控制和均匀的热量分布。这些炉子通常用于各种应用,包括热处理、淬火、退火、晶体生长和化学气相沉积(CVD)涂层。立式管式炉具有可编程温度控制器、真空密封功能和用于样品处理的专用附件等先进功能,为材料加工提供了多功能性和精确性。垂直管式炉能够产生可控气氛并达到高温,是研发、材料科学和工业应用领域的重要工具。

428

428

0

0

氢气气氛炉的结构采用了加热室整体真空密封技术,隔热室和加热元件均内置在一个加强型真空室中,其结构类似于真空手套箱的设计,操作人员可使用真空泵将室内空气吸尽,直至负压为-0.1Mpa,然后将惰性气体涌入室内,以达到良好的可控气氛环境。KT-AH 型氢气气氛炉是一种感应气体气氛炉,可使用氢气进行烧结或退火工艺。氢气炉的绝缘材料为多晶陶瓷纤维,加热元件为高纯度钼丝加热器,炉内装有氢气安全泄漏检测器和排放氢气自动点火装置。

407

407

0

0

网带式可控气氛炉是一种可在露天和可控气氛环境中工作的连续式生产炉。它主要用于厚膜电路、电阻器、电容器和电感器等电子元件的高温烧结工艺。该炉采用精选陶瓷纤维加热器,反应迅速,温度均匀;采用轻质陶瓷纤维隔热材料,能耗低;采用网带传动系统,传动稳定;采用多独立温度热区控制,调节灵活。它还可选配网带超声波清洗系统和中央计算机控制装置。该炉可进行定制,以满足特定的工艺要求,包括气氛、温度和产量。

413

413

0

0

KT-PE16 倾斜旋转式 PECVD 炉 PECVD 炉由一个 500W 射频等离子源、一个双区 TF-1200 管式炉、4 个 MFC 气体精确控制单元和一个标准真空站组成。炉子的最高工作温度可达 1600℃。工作温度高达 1600℃,炉管为直径 60mm 的 Al2O2 陶瓷管;4 通道 MFC 质量流量计,气源为 CH4、H2、O2 和 N2;真空站为 1 台 4L/S 旋片真空泵,最大真空压力为 10Pa。

366

366

0

0

KT-PE12 带液体气化器的滑动 PECVD 系统由一个 500W 射频等离子源、一个 TF-1200 滑动炉、4 个 MFC 气体精确控制单元和一个标准真空站组成。炉腔轨道滑动系统,可实现快速加热和快速冷却,可选配辅助强制空气循环风扇,加快冷却速度;可选配滑动自动工作装置;最高工作温度可达 1200℃。工作温度最高可达 1200℃,炉管为一根直径 60 毫米的石英管;4 通道 MFC 质量流量计,气源为 CH4、H2、O2 和 N2;真空站为一台 4L/S 旋片真空泵,最大真空压力可达 10P。真空压力可达 10Pa。

498

498

0

0

KT-CTF14 多区 CVD 炉有 2 个加热区,最高工作温度可达 1200℃,炉管为直径 60mm 的石英管;4 通道 MFC 质量流量计,气源为 CH4、H2、O2 和 N2;真空站为 4L/S 旋片真空泵,最大真空压力可达 10Pa。真空压力可达 10Pa。

450

450

0

0

带真空站的分体式 CVD 管式炉是一款多功能、高性能的实验室设备,专为化学气相沉积 (CVD) 应用而设计。它采用分体式炉腔,便于接触反应样品和快速冷却。炉管由高温石英制成,直径为 60 毫米。该系统包括一个 4 通道 MFC 质量流量计,配有 CH4、H2、O2 和 N2 源气体,可对气体流速进行精确控制。真空站采用 4L/S 旋片真空泵,最大真空压力为 10 Pa。带真空站的分室 CVD 管式炉具有先进的功能和性能,是材料科学、半导体加工和其他领域各种研发应用的理想选择。

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日