全部

400

400

0

0

高真空热蒸发镀膜设备是一种利用电阻加热或电子束加热使材料蒸发,并在高真空环境下沉积到基片表面形成薄膜的 物理气相沉积(PVD) 设备。该系统广泛应用于光学薄膜、电子器件、装饰镀膜等领域。

535

535

0

0

SSJ-Ⅱ型1600℃高温箱式实验热处理炉是一种在冶金领域中应用广泛的设备,它能够在最高使用温度1600℃的条件下进行工作。该设备采用硅钼棒作为发热元器件,具有快速的温控速率,能在室温至1600℃的条件下在60分钟内达到所需温度,同时保持温控精度在±2℃。这种精确的温度控制能力对于进行高温烧结、金属退火、化工、冶金、陶瓷等多个领域的实验和生产至关重要。

538

538

0

0

SSJ-13A型1300℃箱式实验热处理炉是一种为冶金领域设计的高效热处理设备。该炉能够满足最高使用温度1300℃的需求,采用硅碳棒作为发热元器件,确保了设备在高温下的稳定性和可靠性。温控速率在室温至1300℃的条件下不超过40分钟,而温控精度达到±2℃,这使得该设备能够精确控制加热过程,满足不同材料和工艺的需求。此外,该设备的额定功率为8kw,工作电压为380V,这些参数使得设备在工业应用中具有较高的能效比和操作便利性。

608

608

0

0

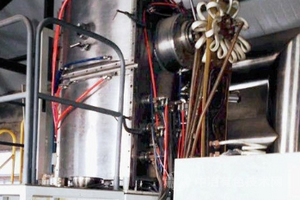

高频等离子感应加热设备是一种利用真空管式高频振荡器在输出工作线圈上产生较强的高频、高压电磁场的设备。这种设备使定向流经工作线圈内的氩气、氧气、氮气、压缩空气迅速电离点燃后形成高温等离子火炬,亦称射频等离子炬,其核心温度可达20000℃。在冶金领域,高频等离子设备广泛应用于耐高温石英玻璃沉积、制备难熔金属纳米粉体,氧化物、氮化物、碳化物等纳米粉体及上述粉末的球化处理,同时也应用于多晶硅的区熔、拉伸等工艺。设备功率范围从8KW到200KW,频率则在1MHZ到6MHZ之间。

566

566

0

0

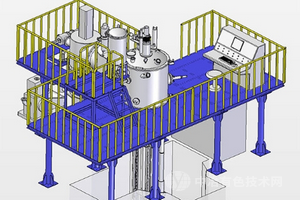

多种熔炼铸造成型联合系统是一种高度集成的冶金设备,能够根据用户需求将非自耗电弧熔铸、感应熔炼甩带、定向凝固等多种模块化功能进行组合设计。该系统广泛应用于高性能金属材料的制备,尤其适用于高温合金、难熔金属及其合金的熔炼与铸造成型。通过模块化设计,用户可以根据不同的材料特性和工艺要求,灵活选择和组合熔炼与铸造工艺,实现从熔炼到成型的一体化生产。这种系统不仅提高了生产效率,还优化了材料的微观结构和性能,为航空航天、汽车制造、电子工业等领域提供了高性能材料的定制化解决方案。

悬浮熔炼压力熔渗制备金属纤维增强的非晶复合材料设备是一种高度集成的冶金实验装置,专门用于制备高性能金属纤维增强的非晶复合材料。该设备通过悬浮熔炼技术将金属纤维(如钨丝)与非晶合金液复合,并利用压力熔渗工艺将熔融金属充填到纤维预制件的孔隙中,形成致密的复合材料。其核心工艺包括悬浮熔炼、压力熔渗以及快速淬火,能够在高温(感应熔炼最高加热温度2200℃)和高真空(极限真空度4×10⁻⁴Pa)条件下完成复杂的冶金过程。设备还具备快速淬火功能,通过镓铟锡合金液或盐水实现快速凝固,进一步优化复合材料的性能。

544

544

0

0

等离子弧冷坩埚感应熔炼铸锭炉是一种先进的冶金设备,专门用于高熔点金属(如钛合金)和陶瓷材料的高温提纯、净化及铸锭。该设备利用等离子弧加热技术,将放置在水冷铜坩埚内的高熔点金属或陶瓷熔化,同时通过高频感应线圈进一步搅拌合金液,确保成分均匀。熔炼过程中,等离子火焰温度可达2000℃-3000℃,能够满足高熔点材料的熔炼需求。设备采用极限真空度为6.67×10⁻³ Pa的高真空环境,压升率≤0.67 Pa/H,离子枪额定功率为70-100 kW,工作电压30-80 V,具备高频引弧和自动转弧功能。

501

501

0

0

电弧等离子体金属纳米粉体生产设备是一种先进的冶金设备,采用高真空直流电弧等离子体蒸发工艺,能够连续高效地制备高纯度纳米金属及金属复合粉体。该设备生产的纳米金属粉体具有纯度高(99.7%以上)、球形度高、粒度分布范围窄、结晶度高以及易于分散等特点,适用于多种金属及合金材料的制备。

456

456

0

0

在高真空环境下充入高纯惰性气体,将预制合金棒通过炉外升降旋转机构送入炉内锥型感应线圈内感应加热熔化,束流熔滴直接流入特制的雾化器喷嘴系统,利用高压惰性气体进行雾化制粉的成套设备。具有无坩埚材料污染,粉体球型度高等优点。采用电极感应熔炼和惰性气体雾化技术可以制备超纯金属粉末。

610

610

0

0

真空热压及加压烧结设备是一种用于金属及非金属陶瓷高温热压成型的先进设备,具备多种显著特点和优点。其有效容积可根据客户需求定制,最高设计温度有1350℃、1600℃、2200℃三种可选。压机吨位范围为50T-630T,满足不同烧结压强要求。设备采用高精度压力控制PID调节,极限真空度优于5×10⁻³Pa,压升率≤0.67Pa/Hr。加热和加压过程实现全自动控制,全金属或石墨加热室温度均匀性优于±5℃。

498

498

0

0

真空热压烧结炉是一种用于粉末冶金热处理的立式升降下法兰结构真空炉,具备高效、精准的温度和真空控制功能。其炉内有效工作区为150mm×150mm,最高温度可达2000℃,主要工作温度范围为1000℃~1500℃,配备多段程序控温(至少12段),升温速率0.1℃~20℃/min可调,温度控制精度±1℃,均匀性±5℃。冷态空载极限真空度<5×10⁻⁵Pa,压升率<0.8Pa/h,真空泵抽气管道侧置,便于样品更换和降低设备高度,适用于粉末冶金制品的高质量热处理。

2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月27日 ~ 29日

2025年11月27日 ~ 29日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日