真空热压炉

工作温度

1500℃ / 2200℃

工作压力

10-400T

压力距离

100-200 毫米

真空压力

6x10-3Pa

简介

真空热压炉是在真空或大气条件下对材料进行加热和加压的成套设备。根据材料和加热温度的不同,加热元件可采用石墨加热器、钼加热器、感应加热等;加压方式可采用单向或双向液压加压。

在高温高压和真空或大气环境下,原料固体颗粒相互粘结,晶粒长大,空隙(气孔)和晶界逐渐减少;通过材料的转移,其总体积缩小,密度增大,成为具有特定显微结构的致密多晶烧结体,从而使材料得以压制成型。

在高温、高压、真空或大气条件下,成品材料的密度、硬度及其他机械、电子和热性能都能得到显著改善。

应用

真空管式热压炉是一种用途广泛、功能强大的工具,适用于各行各业的高温工艺。该炉可在真空或受控气氛下运行,特别适合需要精确温度控制和洁净环境的应用。

主要应用领域包括

晶体生长:是合成和生长各类晶体的理想选择,这在电子和半导体行业至关重要。

热处理:用于金属和合金的热处理,以提高其机械性能,如硬度、延展性和强度。

薄膜沉积:在电子设备、

太阳能电池和光学涂层的制造过程中,薄膜沉积必不可少。

材料科学研究:广泛应用于陶瓷、

复合材料和高级合金等

新材料的实验室研究。

冶金学:有助于金属的提纯和合金化,以及耐火材料的生产。

电子制造:对退火、烧结和电子元件生产等工艺至关重要。

化学工业:用于高温化学反应和在可控气氛下合成化学品。

玻璃制造业:用于生产特种玻璃和通过热处理改变玻璃特性。

特种材料生产:用于制造具有独特性能的材料,如用于航空航天和国防的材料。

学术和研究机构:大学实验室和研究中心用于先进材料研发的主要设备。

原理

真空管式热压炉的工作原理是在真空或大气环境下对材料进行加热和加压。它利用石墨或钼加热器等加热元件,可进行单向或双向加压。这一过程可粘合原材料颗粒、减少空隙并提高密度,从而形成紧凑的烧结体。该炉专为各行各业设计,可确保精确的热处理和材料烧结。

优势

真空管式热压炉具有众多优点,是各种热处理工艺和应用的上佳选择。以下是一些主要优点:

热处理工艺的多样性:该炉支持多种热处理工艺,适用于各种材料和行业。这种多功能性确保它能满足材料加工的各种需求。

通过高压气体淬火实现高速循环:窑炉的设计有利于高速循环,这对高效生产至关重要。高压气淬功能增强了冷却过程,从而加快了循环时间,提高了生产率。

能源和资源效率:该炉能耗和工艺气体消耗低,既环保又经济。这种效率不仅能降低运营成本,还能最大限度地减少对环境的影响。

环保低排放:窑炉的设计确保了工艺气体的低排放,使其成为希望最大限度减少对环境影响的行业的环保选择。

简单的模块化设计:窑炉设计简单,易于安装和维护。模块化设计意味着它可以根据具体任务和工厂条件进行安装和调整,从而确保最佳性能。

质量保证和可重复的工艺结果:窑炉的设计保证了质量和工艺结果的可重复性,这对于精度和一致性要求极高的行业来说至关重要。

预测性维护:预测性维护等先进功能有助于在潜在问题升级之前将其识别出来,确保将停机时间降至最短,并延长设备的使用寿命。

结构介绍

该电炉有石墨加热和电阻丝加热两种方式,适用于金属粉末、无机非金属材料等在真空和 hh 温度下的热压烧结;当然,也可在保护气氛下进行热压烧结。通过这种方式,可以完成材料的致密化,防止变形,并抑制纳米粉体的粒度。

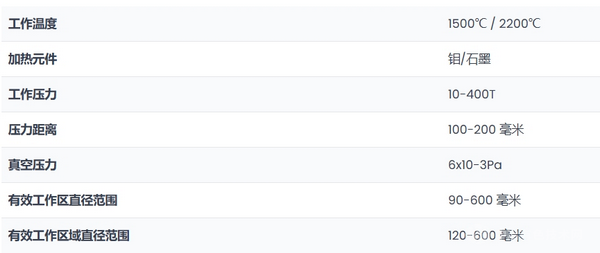

技术规格

723

723