负极材料石墨化炉

货号 : GF-04

容积(升)

125 / 196 / 282 / 550 / 1000 / 1500

有效加热面积 (mm)

φ400×1000 / φ500×1000 / φ600×1000 / φ700×1400 / φ900×1600 / φ1000×2000

功率(千瓦)

150 / 250 / 350 / 550 / 700 / 1000

频率(赫兹)

1500 / 1000

石墨化炉是用于生产电池负极材料的专用设备。它利用中频感应加热实现快速升温和高效率。独特的炉体设计可确保整个炉体具有极佳的温度均匀性。双层

氧化铝砖隔热材料具有优异的隔热性和耐火性,最大限度地减少了热量损失,提高了设备的稳定性。该系统可通过多个电源和电炉连续运行,并可配置加热和冷却周期。先进的功能包括用于水流监测和保护的数字流量监测系统、高性能中频接触器以及全面的 PLC 水、电、气自动控制和保护系统。

应用

负极材料石墨化炉应用广泛,包括

生产电池负极材料

碳纤维的石墨化

煤焦油沥青的石墨化

特点

增强的温度均匀性: 采用中频感应加热,升温快,效率高。独特的炉体设计大大提高了整个炉体的温度均匀性,确保了石墨化效果的一致性。

高效节能,运行稳定: 采用双层氧化铝砖隔热,防止碳毡和线圈之间短路。这种设计可确保良好的隔热性和耐火性,最大限度地减少热量损失,提高设备稳定性。

连续运行能力: 多个电炉可由一个电源供电,从而实现连续运行。电炉可根据烧结工艺时间单独加热和冷却,从而最大限度地提高生产率。

全面的控制和保护系统: 采用数字流量监控系统,在电源柜中设有水流监控和保护装置。熔炉转换采用高性能中频接触器。基于 PLC 的水、电、气自动控制和保护系统可确保运行安全可靠。

原理

负极材料石墨化炉利用中频感应加热迅速提高碳质材料的温度,促使其转化为石墨。该过程在惰性气氛中进行,以防止氧化并保持石墨结构的完整性。该炉的独特设计可确保整个炉腔的温度分布均匀,从而实现材料的稳定石墨化。

优点

温度均匀性高: 独特的炉体设计可确保整个炉腔的温度分布一致,从而实现材料的均匀石墨化。

能源效率高: 双层氧化铝砖隔热材料可最大限度地减少热量损失,从而降低能耗和运行成本。

稳定性高: 窑炉坚固的结构和双层隔热材料具有极佳的稳定性,可防止短路,确保可靠运行。

连续运行: 可将多个窑炉连接到一个电源上,从而实现交错加热和冷却周期的连续运行。

精确控制: 数字流量监控和基于 PLC 的控制系统可精确调节水、电、气供应,确保最佳工艺条件。

高效率: 中频感应加热可促进快速升温,显著提高工艺效率。

应用广泛: 适用于各种高温处理和石墨化工艺,包括电池负极材料生产。

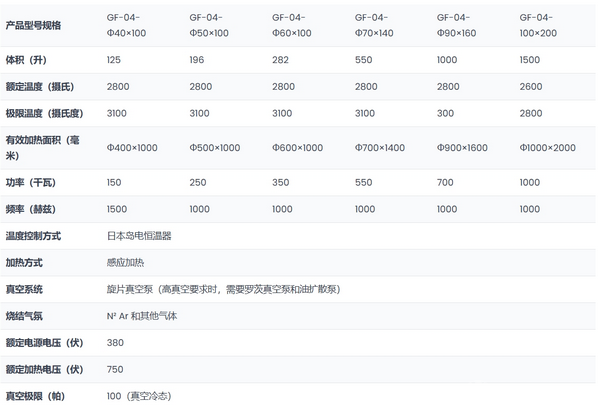

技术参数和型号规格

最高工作温度3100℃

常用温度:2800

炉内工作气氛:氩气、氮气

温度均匀性:≤±25

温度测量:红外光学温度测量(1000-3200C);

测温精度: 0.2~0.75

温度控制:程序控制和手动控制

控温精度:±1

747

747